Термоподготовка с использованием стандартного оборудования

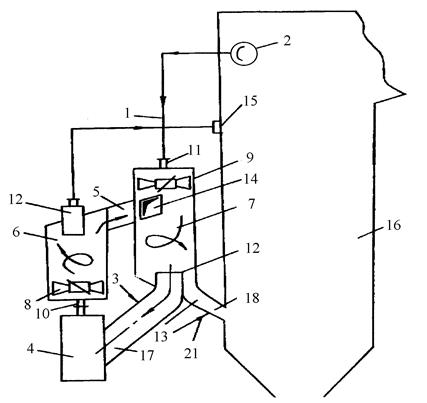

Некоторые из предлагаемых устройств состоят из стандартного оборудования (см. рис. 5.8). Узел термоподготовки представляет собой перевернутый пылеконцентратор, на вход которого тангенциально подается поток концентрированной угольной пыли, а аксиально, через завихритель, поступают горячие топочные газы из газозаборной шахты.

На рис. 5.8 представлена такая система пылеподготовления с узлом термоподготовки в виде стандартного пылеконцентратора [230]. 6.

Рисунок 5.8 – Система термоподготовки с использованием стандартного

оборудования: 1 – газозаборная шахта; 2 – входное окно; 3 – течка подачи сырого топлива; 4 – мельница-вентилятор; 5 – короб; 6, 7 – пылеконцент-раторы; 8, 9 – лопаточные завихрители; 10, 11 – сбросные патрубки; 12 – сбросные трубы; 13 – патрубки отвода концентрированной угольной пыли; 14 – тангенциальный входной патрубок; 15 – сбросная горелка; 16 – топка; 17 – всасывающий патрубок; 18 – основные горелки; 19 – эжектор; 20 – патрубок ввода газов рециркуляции

Сырое топливо поступает по течке 3 во всасывающий патрубок 19 мельницы –вентилятора 4, куда одновременно подаются топочные газы по газозаборной шахте 1 через пылеконцентратор 7. Температура сушильного агента регулируется подачей холодных дымовых газов в шахту 1 через патрубок 20. В мельнице – вентиляторе 4 топливо измельчается, подсушивается и поступает в пылеконцентратор. Подача потока угольной пыли через патрубок 14 осуществляется параллельно закрутке потока дымовых газов, организованного завихрителем 9. В результате термодеструкции угольных частиц под воздействием нагрева топочными газами в пылеконцентраторе 7 происходит удаление связанной влаги и балластных летучих веществ. Количество последних особенно велико при термообработке сажистых и окисленных углей (см. гл. 1).

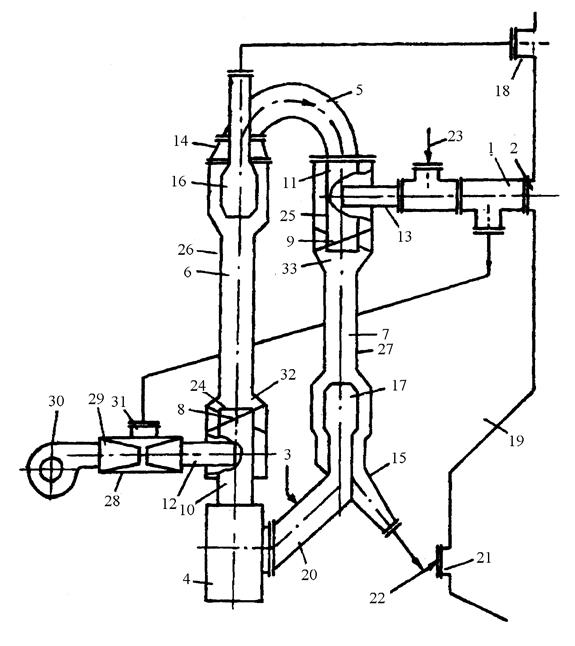

Рисунок 5.9 – Система термоподготовки с газовым эжектором:

1 – газозаборная шахта; 2 – входное окно; 3 – течка подачи сырого топлива;

4 – мельница-вентилятор; 5 – газоход; 6, 7 – основной и дополнительный пылеконцентраторы; 8, 9 – лопаточные завихрители; 10, 11 – осевые входные патрубки; 12, 13 – тангенциальные входные патрубки; 14, 15 – патрубки отвода концентрированной смеси; 16, 17 – сбросные трубы; 18 – сбросная горелка; 19 – топка; 20 – всасывающий патрубок; 21 – горелки; 22 – газовый эжектор; 23 – патрубок ввода газов рецирку-ляции; 24, 25 – полые вставки; 26, 27 – участки сужения; 28 – эжектор; 29 – активное сопло; 30 – дымосос рециркуляции; 31 – пассивное сопло;32, 33 – кольцевые зазоры

После пылеконцентратора 7 топливо отделяется от сушильного агента и газового балласта, которые всасываются мельницей-вентилятором 4. Полученное топливо в виде термоугля, нагретого до температуры порядка 300 °С, поступает в основные горелки 18 топочной камеры 16 с помощью эжектора 19.

Для увеличения глубины и равномерности термоподготовки фракций угольной пыли необходимо в первую очередь увеличить время пребывания топливных частиц в среде горячих дымовых газов. При этом температурная обработка должна быть прежней. Для этой цели в пылесистеме предложено организовать частичный возврат термоугля из второго пылеконцентратора в первый [230]. При этом значительно увеличиваются габаритные размеры пылеконцентраторов, но зато исключается подача термически недостаточно обработанного топлива в основные горелки. Для повышения взрывобезопасности узла термоподготовки было предложено его изготовить в виде пылеконцентратора, который имеет рубашку нагрева со стороны греющих дымовых газов [231]. Разумеется, габариты второго пылеконцентратора возрастут из-за снижения коэффициента теплопередачи при организации нагрева пылеугольного потока через разделительную стенку. Чтобы повысить эффективность термоподготовки требуется увеличить температуру сушильного агента, поступающего в первый пылеконцентратор (рис. 5.9). С этой целью используется газовый эжектор, который с помощью напора газов рециркуляции подает в первый пылеконцентратор поток высокотемпературных газов из газозаборной шахты [232].

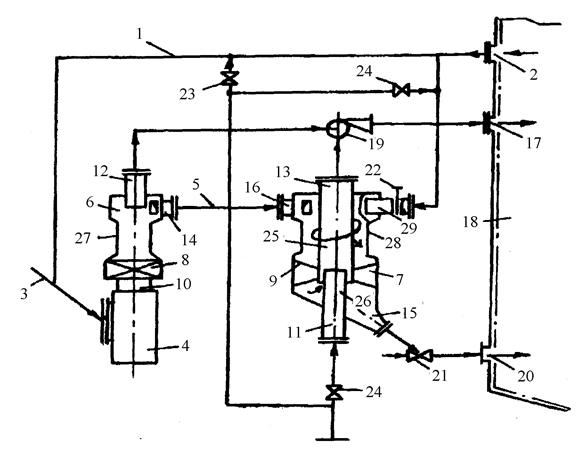

Наибольший интерес представляют разработки с вихревыми камерами термоподготовки [233-234], в которых для улучшения сепарации термоуголь-ной пыли используется пылеконцентратор циклонного типа. На рис. 5.10 представлена технологическая схема такого типа [233].

Система пылеприготовления работает следующим образом. Сырое топ-ливо поступает по течке 3 в размольное устройство 4, куда одновременно подается сушильный агент из газозаборной шахты 1. Температура сушильного агента регулируется путем присадки холодных газов рециркуляции, подаваемых в газозаборную шахту 1. Сушка сырого топлива осуществляется при транспортировке его от течки 3 до размольного устройства 4 и далее до горелок 20 топки 18 котла. В размольном устройстве 4 топливо измельчается, подсушивается и поступает в основной пылеконцентрат 6, в котором отработанный сушильный агент отделяется через сбросную трубу 12 и подается к сбросной горелке 17 через мельничный вентилятор 19. Разрежение в зоне сбросной трубы 12, создаваемое мельничным вентилятором 19, способствует увеличению радиальной составляющей угловой скорости вращения за счет подсосов газов, что улучшает сепарацию. Концентрированная смесь из патрубка 14 пылеконцентрата 6 через газоход 5 поступает в тангенциальный патрубок 16 пылеконцентратора 7, куда одновременно подаются топочные газы. Температура газов регулируется шибером 24. Пыль подвергается тер-моподготовке с удалением газов через кольцевой зазор 27 и далее через полую вставку 26, сбросную трубку 13, мельничный вентилятор 19 направляется в сбросные горелки 17. Концентрированная пыль в виде газовзвеси поступает в патрубок 15 и далее – в основные горелки 20 с помощью воздушного эжектора 21, который непрерывно отсасывает пыль с частью газов из патрубка 15, что повышает взрывобезопастность системы термоподготовки.

Для предохранения крыльчатки мельничного вентилятора 19 от термо-износа через аксиальный выходной патрубок 11 пылеконцентрата 7 и сбросную трубу 13 подаются холодные газы от дымососа рециркуляции 20. Пережимы 27 и 28 увеличивают время нахождения угольной пыли в расширенных участках корпусов пылеконцентратов 6 и 7, а также выравнивают гранулометрический состав, так как крупная пыль остается в расширенных участках в зоне патрубков 16 и 29.

Рисунок 5.10 – Система подготовки в пылеконцентратах циклонного типа: 1 – газозаборная шахта; 2 – газозаборное окно; 3 – течка сырого угля; 4 – мельница; 5 – газоход; 6, 7 – основной и дополнительный пылеконцентраторы; 8, 9 – лопаточные завихрители; 10, 11 – аксиальные входные патрубки; 12, 13 – осевые сбросные трубы; 21 – воздушный эжектор; 22, 23, 24 – шиберы; 25 – полая вставка; 26 – кольцевой зазор; 27, 28 – пережимы

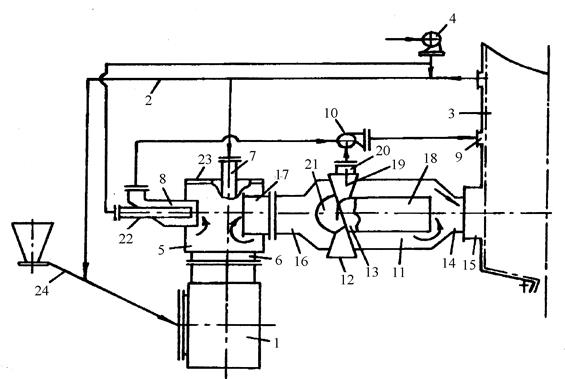

Первый пылеконцентратор и узел термоподготовки могут располагаться горизонтально [235-239].

Одно из таких устройств (рис. 5.11) работает следующим образом.

Сырой уголь из течки 24 поступает в мельницу 1, куда одновременно подаются топочные газы по газозаборной шахте 2, температура которых регулируется присадкой холодных дымовых газов от дымососа рециркуляции 4. Частично подсушенная угольная пыль после мельницы поступает через тангенциальный входной патрубок 6 в основной пылеконцентратор 5, куда одновременно подаются дымовые газы через тангенциальный патрубок 7 от газозаборной шахты 2.

Рис. 5.11 – Система термоподготовки с горизонтально расположенными пылеконцентраторами: 1 – мельница; 2 – газозаборная шахта; 3 – топка; 4 – дымосос рециркуляции; 5 – основной пылеконцентратор; 6, 7 – входные патрубки; 8 – сбросная труба; 9 – сбросная горелка; 10 – мельничный вентилятор; 11 – камера термоподготовки; 12 – завихритель;13 – полая вставка; 14, 17 – осевые выходные патрубки; 15 – основная горелка; 16 – осевой входной патрубок; 18 – сбросная труба; 19 – полые лопатки; 20 - коллектор; 21 – обтекатель; 22 – патрубок ввода газов рециркуляции; 23 – бронеплиты;24 – течка сырого угля

За счет тангенциальной подачи аэросмесь в пылеконцентраторе 5 закручивается без завихрителя и частично домалывается на бронеплитах 23. Из-за центробежного эффекта крупная часть угольной пыли отжимается к стенкам пылеконцентратора, а отработанный сушильный агент с мелкой угольной пылью удаляется через сбросную горелку 9 топочной камеры 3 через мельничный вентилятор 10.

Крыльчатка мельничного вентилятора охлаждается путем присадки холодных газов от дымососа рециркуляции 4 через патрубок 22, направленный встречно потоку, что запирает поток крупных угольных частиц перед сбросной трубой 8.

Поток крупных частиц угольной пыли поступает через патрубки 17 и 16 в камеру термоподготовки, выполненную в виде горизонтально расположенного пылеконцентратора 11, и приводится во вращение завихрителем 12. Крупная пыль отжимается к стенкам и поступает в основную горелку 15, а отработанный сушильный агент с водяными парами и балластными летучими удаляются через сбросную трубу 18, полую вставку 13, полые лопатки 19 и коллектор 20 в сбросную горелку 9. Разрежение в пылеконцентраторах 5 и 14 может регулироваться изменением оборотов мельничного вентилятора и присадкой газов рециркуляции через патрубок 22.

Преимущество этой системы термоподготовки заключается в том, что пылеконцентраторы установлены соосно с основной горелкой. Газопылевой тракт от мельницы до горелки сокращается до минимума. Кроме того, тангенциальная подача аэросмеси из размольного устройства на вход основного пылеконцентратора позволяет весь напор мельницы использовать на тангенциальную закрутку потока угольной пыли без потерь его на завихрителях. Это значительно снижает аэродинамическое сопротивление системы термоподготовки.

Дата добавления: 2015-03-20; просмотров: 1318;