Лекція № 21

Навчальні питання:

1. Пресування. Сутність способу та види пресування. Особливості напруженого стану металу при пресуванні.

2. Сортамент пресованих виробів. Поняття про пресефект. Особливості пресування труб та профілів.

Навчальне питання 1. Пресування. Сутність способу та види пресування. Особливості напруженого стану металу при пресуванні.

Характеристика процесу. Процес пресування полягає в витискуванні (видавлюванні) металу злитка або заготовки з закритого пристрою (контейнера) крізь отвір у матриці. Пресуванням виробляють прутки, складні профілі, труби і товстий дріт.

Пресування — технічно досконалий і рентабельний спосіб обробки кольорових металів і їх сплавів. Пресування відбувається в умовах всебічного нерівномірного стискання при відсутності розтягуючих напружень. Тому пресуванням можна обробляти як пластичні, так і малопластичні сплави: мідь, мідно-цинкові сплави, алюмінієві бронзи, олов’яні бронзи, алюміній і його сплави,магнієві сплави та ін. Останнім часом пресуванням почали обробляти вуглецеві і спеціальні сталі, титанові сплави і малопластичні метали, що є великою перевагою пресування порівняно з іншими способами.

Пресування характеризується гнучкістю процесу. Замінюючи матрицю або матрицю і голку при пресуванні труб, можна легко перейти від виготовлення одного профілю до виготовлення іншого. Тому малі серії профілів економічніше виготовляти пресуванням, ніж прокатуванням.

При пресуванні напружений стан характеризується схемою об’ємного стискання (рис.2, а) і схемою деформацій, поданою на

(рис.2, д).

Рисунок 2 – Схеми головних напружень і деформацій

Навчальне питання 2. Сортамент пресованих виробів. Поняття про пресефект. Особливості пресування труб та профілів.

Сортамент пресованих виробів. Пресуванням можна виготовляти багато профілів і виробів, які виготовляють прокатуванням (крім листів), а також виробляти складні профілі, прокатування яких утруднене або неможливе.

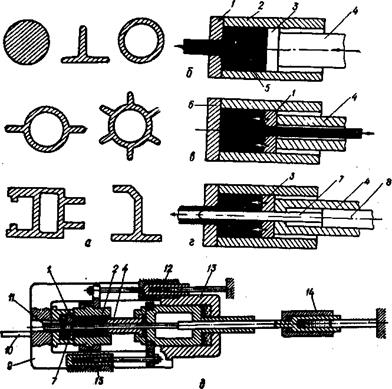

Пресуванням виробляють прутки діаметром 5—250 мм, дріт діаметром 5—10 мм, труби з зовнішнім діаметром 20—400 мм і мінімальною товщиною стінки (1,25 мм), а також різні профілі. Пресування труб з кольорових металів діаметром менше 50 мм економічніше, ніж прокатування. Пресовані вироби мають більшу точність, ніж катані. Деякі профілі пресованих виробів показано на рис. 77, а.

Рис. 77. Профілі, процес пресування і горизонтальний прес для пресування металів

Методи пресування і використовуване устаткування

Пресування прутків і дроту. Пресувати можна прямим і зворотним методами.

При прямому пресуванні напрям переміщення металу збігається з напрямом руху пуансона. Схему процесу показано на рис. 77, б. Нагрітий злиток або заготовку 5 поміщають у циліндричний металоприймач (контейнер) 2, що закривається матрицею 1; вона має отвір, що називається очком. З другого кінця в контейнер вставляють прес-шайбу 3, яка передає тиск пуансона 4. Метал під тиском заповнює порожнину контейнера і потім, не маючи іншого виходу, крім отвору в матриці, витискується з нього у вигляді довгого прутка. Витіснити з контейнера весь метал не вдається. Частина злитка, що залишилася, так званий прес-залишок, становить 8—12% ваги злитка. Його відокремлюють від стержня дисковою пилкою або спеціальними ножицями.

Прутки діаметром понад 25 мм і труби пресують крізь одне очко, а тонші прутки і дріт — крізь декілька (від двох до дванадцяти) .

При зворотному пресуванні переміщення металу і рух пуансона з матрицею не збігаються. Метал заготовки всередині контейнера залишається нерухомим, що усуває тертя металу об стінки контейнера і знижує потрібну потужність преса; прес-залишок зменшується до 6—10%. Матриця 1 (рис. 77, в) одночасно виконує роль прес-шайби. Під тиском порожнистого пуансона 4 вона насувається на злиток. Контейнер запирається упорною шайбою 6.

Зворотний метод пресування має обмежене застосування, оскільки ускладнюються конструкції пуансона і преса в зв’язку з потребою пропускати через них нагрітий пруток. Труби і дріт зворотним методом не пресують.

Пресування труб. При пресуванні труб на кінці пуансона закріплюють голку. Залежно від конструкції преса кріплення її буває нерухомим і рухомим. У першому випадку голка переміщається разом з пуансоном, а в другому вона рухається самостійно.

При звичайному методі пресування трубчастих виробів процес проходить так: усередині порожнистого пуансона 4 (рис. 77, г) поміщають стальну голку 7 з тримачем 8, що рухається самостійно. На початку процесу рухом голки 7 злиток заштовхують у контейнер. Потім голку ставлять на рівень прес- шайби З і злиток підпресовують, щоб заповнити металом увесь поперечний переріз контейнера. Потім голка переміщається поздовжньо; починається прошивання злитка, кінець голки виходить з отвору матриці. За рахунок поступального руху пуансона метал злитка у вигляді труби випресовується через кільцевий зазор, утворений отвором матриці і голкою.

Для металів з малою пластичністю, а також для пресування тонкостінних труб осьову порожнину в заготовці попередньо просвердлюють.

Інформаційні джерела:

1. Технологія конструкційних матеріалів./За ред. А.М. Сологуба. - К.: Вища школа, 1993 –

300 с.

2. Большаков В.І., Береза О.Ю., Харченко В.І. Прикладне матеріалознавство: Підручник. Дніпропетровськ: РВА „Дніпро VAL”.2000 – 290 с.

3. Технология конструкционних материалов. /Г.А. Прейс, М.А. Сологуб, И.А. Рожнецкий/ - К.: Вища школа 1991 – 391 с.

4. Дальский А.М. и др. Технология конструкционных материалов, М.: Машиностроение. 1990 -

Дата добавления: 2015-03-14; просмотров: 1111;