Лекція № 20

Навчальні питання:

1. Прокатування. Сутність способу прокатування.

2. Визначення умов захвату заготовки валками, та визначення показників ступеню деформації.

3. Види прокатування та сортамент виробів. Виробництво листів, сортового прокату, труб.

Навчальне питання 1. Прокатування. Сутність способу прокатування.

Сутність процесу прокатування

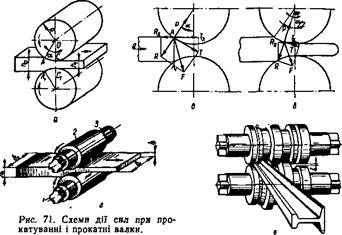

Характеристика процесу. При прокатуванні нагрітий злиток або заготовку обтискають двома обертовими валками прокатного стана. Метал втягується в зазор між валками силами тертя і деформується на невеликій ділянці, яка в міру обертання валків і руху штаби вперед переміщується по прокатуваному металу. Ця ділянка АС  Аі (рис. 71, а) називається зоною деформації.

Аі (рис. 71, а) називається зоною деформації.

Дуга АС, по якій валок стикається з заготовкою, називається дугою захвату. Центральний кут α, що відповідає цій дузі, називається кутом захвату.

Різниця між вихідною h0 і кінцевою h1 товщинами штаби називається абсолютним обтисканням:∆h= h0- h1.

Приріст ширини штаби при прокатуванні (рис. 71, а) називається абсолютним розширенням: ∆b=b0-b1.Розширення залежить від ряду факторів. При збільшенні обтискання, діаметра валків і коефіцієнта тертя розширення зростає. При збільшенні ширини штаби, її товщини, підвищенні температури нагрівання і зниженні внаслідок цього коефіцієнта тертя розширення зменшується. При прокатуванні листів і широких стрічок розширення невелике. При прокатуванні сортового (профільного) прокату розширення становить 5—10% величини обтискання.

Відношення довжини штаби після прокатування l 1 до вихідної довжини l 0 називається коефіцієнтом витяжки λ. Цей коефіцієнт, якщо знехтувати розширенням, пропорційний площі поперечного перерізу до і після прокатування (F 0 i F 1):

Λ=  =

=

Практично коефіцієнт витяжки за одне пропускання заготовки через валки дорівнює 1,3—2,5.

Прокатування буває поздовжнім, коли заготовка рухається в напрямі, перпендикулярному до осей валків (прокатування прутків і листів), і поперечним (косим), коли заготовка рухається вздовж осей валків (прошивання гільзи труби, прокатування куль.

Навчальне питання 2. Визначення умов захвату заготовки валками, та визначення показників ступеню деформації.

Умови захвачування заготовки валками. Заготовка з приводного рольганга подається в зазор між валками з деякою силою Q. У точках А і А1 (рис. 71, б) заготовка дотикається до валків і між ними виникає взаємодія. З однієї сторони штаба робить радіальний тиск Р на валки і загальмовує їх, а з другої сили тертя Т з боку валків намагаються втягнути штабу в зону деформації, а сили реакції валків R — відштовхнути штабу від валків. Щоб визначити захвачувальну спроможність валків, треба порівняти дії сил Т і R у напрямі прокатування, тобто розглянути їх горизонтальні проекції Тх і Rх.

Валки захоплять метал, коли втягувальна сила Тх буде більша за виштовхувальну силу Ях. Таким чином, умову захвачування можна зобразити нерівністю Тх > Rх. Ця умова здійсненна, якщо кут захвату а буде меншим за кут тертя р.

Практикою встановлено, що при гарячому прокатуванні сортового (профільного) прокату кут захвату становить 20—24°, а листів і штаби —15—22°. Якщо ці значення будуть перевищені, захвату заготовки не станеться і валки почнуть ковзати по заготовці. У цьому випадку для прокатування листів або штаби треба підняти верхній валок, що приведе до зменшення кута захвату а, а також величини обтискання ДА. Прокатний стан має спеціальний механізм для зменшення зазора між валками. Кут захвату а зменшиться також при збільшенні діаметра валків. Тому валками великого діаметра можна прокатувати товщі заготовки.

Коли штаба вже втягнута у валки, настає усталений процес прокатування (рис. 71, в), при якому кут захвату становитиме і процес прокатування здійснюється легше, ніж його початкова стадія (захвачування).

При цьому утворюється надлишок сил тертя, що витрачається на випередження металу, яке в зв’язку з дим розвивається.

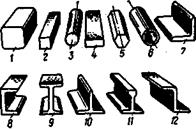

Рис. 72. Деякі основні профілі стального прокату і калібри валків

Випередження при прокатуванні полягає в тому, що у вихідній частині валків штаба набуває більшу швидкість, ніж колова швидкість самих валків. Величина випередження звичайно становить 3—6%. Із збільшенням величини обтискання, діаметра валків і коефіцієнта тертя випередження зростає. При зниженні температури прокатування коефіцієнт тертя збільшується, внаслідок чого збільшується і випередження.

Навчальне питання 3. Види прокатування та сортамент виробів. Виробництво листів, сортового прокату, труб.

Сутність усіх видів прокатування полягає в пластичному деформуванні заготовки (нагрітої або холодної) між валками. Розрізняють три види прокатування: поздовжнє, поперечне і поперечно-гвинтове.

При поздовжньому прокатуванні заготовка рухається перпендикулярно

до осей валків, які обертаються у протилежних напрямках з однаковою

частотою.

При поперечному прокатуванні валки, що обертаються навколо

паралельних осей в одному напрямі, обертають заготовку, яка деформується при примусовому переміщенні вздовж валків.

Поперечно-гвинтове прокатування здійснюється при обертанні в одному напрямі валків, розміщених під кутом один до одного.

Сортамент прокату. Прокат класифікують за сортаментом (профілями та розмірами) і якістю (хімічним складом і механічними властивостями).

Профілем прокатаного виробу називається форма його поперечного перерізу, а сукупність профілів і розмірів становить сортамент прокату. Увесь сортамент прокатуваних виробів можна розбити на чотири групи: 1) спеціальний і періодичний прокат; 2) листовий прокат; 3) сортовий прокат; 4) труби. Деякі основні профілі стального прокату показано на рис. 72, а.

Частину стальних злитків масою 5—12 г обтискають на велику заготовку — блюм, що має в перерізі форму квадрата розміром від 150X150 до 450X450 мм або прямокутника. З блюмів прокатують усі види сортового прокату. Частину великих злитків масою 7—25 т обтискають на товсті плити — сляби, які е заготовками для прокатування товстих і широких листів.

|

Виробництво зварних труб. За методом виготовлення труби поділяють на зварні і безшовні (цільнокатані). Зварні труби виготовляють, згортаючи штабу (штрипс) у трубу і зварюючи місця з’єднання кромок. Такі труби значно дешевші, ніж безшовні, але менш міцні.

Для виробництва зварних труб застосовують безперервне пічне зварювання, контактне електричне зварювання опором, дугове •електричне зварювання та ін.

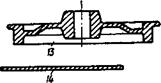

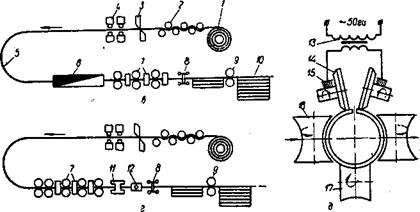

Для труб малого діаметра стрічка згортається в рівчаках валків неперервного стана (рис. 74, а), а для труб великого діаметра (300—1600 мм) — на листозгинальному верстаті (рис. 74, б) або в штамїіі на гідравлічному пресі.

Безперервне пічне зварювання — високопродуктивний спосіб виробництва дешевих зварних труб. Цим способом виготовляють труби з низьковуглецевої сталі з зовнішнім діаметром 10,2—60 мм з нескінченної стрічки (штрипса) завтовшки 2—4,5 мм. Стрічка в рулоні надходить у розмотувач 1 (рис. 74,

в), за яким установлена роликова випрямляльна машина 2. Потім стрічка надходить на ножиці 3 для відрізання нерівного кінця рулону і на стиковий електрозварювальний апарат 4 для приварювання кінця цього рулону до кінця попереднього. Під час приварювання стрічка посувається за рахунок запасної петлі 5. При проходженні стрічки через газову нагрівну піч Є її краї нагріваються до температури зварювання (1300—1350° С). Потім заготовка проходить послідовно від шести до дванадцяти пар валків неперервного стана 7, в яких відбуваються згортання, зварювання і деяке зменшення діаметра труби. Труба розрізається пилкою 8 на куски по 4—12 м, які калібруються в кліті 9 і надходять на стелаж 10. Швидкість заварювання становить 2,7 м/сек для труб діаметром 13,5 мм.-

Рис. 74. Схеми згортання заготовки і поздовжнього зварювання труб

Контактне поздовжнє електрозварювання труб опором — найбільш поширений метод виробництва зварних труб. Таким способом виготовляють труби діаметром 6—660 мм з товщиною стінки 0,4—5 мм із сталей різних марок.

Початок процесу аналогічний до розглянутого вище. Згортання заготовки здійснюється в холодному вигляді на трубозгинальному неперервному стані 7(рис.74,г).Потім згорнута заготовка надходить на трубоелектрозварювальний стан 11 для стикового зварювання. Зовнішній наплив (грата) видаляється на верстаті 12 різцем. Потім труби розрізають пилкою 8 і калібрують у кліті 9.

Схему трубоелектрозварювального стана показано окремо на рис. 74, д. Однофазний змінний струм промислової частоти 50 гц220/380 в надходить у знижувальний трансформатор 13, де напруга знижується до 5—10 в. За допомогою щіток 15 електричний струм потрапляє на обертові зварювальні ролики 14 з електродними мідними кільцями, а звідти — на заготовку. Завдяки високому електроопору стику заготовки її краї розігріваються до високої температури (1300°С) і стик зварюється під тиском натискних роликів 16. Труба просувається за допомогою приводного рольганга 17. Швидкість зварювання при товщині стінки 1 мм становить 0,5 м/сек, при товщині 5 мм — 0,125 м/сек.

Рис. 75. Схеми прокатування безшовних труб.

Дугове поздовжнє електрозварювання труб електродом під шаром флюсу застосовується у виробництві труб з вуглецевих і легованих сталей діаметром 140—1800 мм з товщиною стінки 3—15 мм\ довжина труб — 6—12 м. На вітчизняних заводах освоєно виробництво труб із заготовки, згорнутої по спіралі.

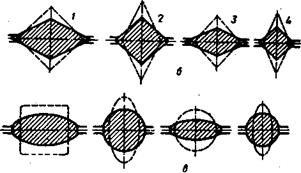

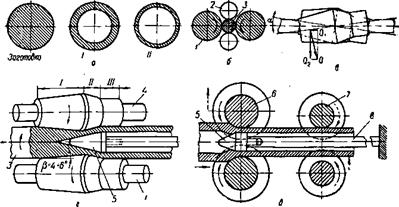

Виробництво безшовних труб складається з трьох основних операцій: 1) виготовлення товстостінної гільзи І (рис. 75, а) з трубної заготовки діаметром 120—320 мм або злитка; 2) виготовлення труби II з гільзи; 3) обробка труби.

Гільзу труби прошивають на станах поперечного прокатування. На рис. 75 показано прошивний стан з бочкоподібними валками. Стан має два робочих валки 1 (рис. 75, б), що обертаються в одному напрямі, і ролики 2, що підтримують заготовку 3. Обидва валки розміщені в робочій кліті в горизонтальній площині; у вертикальній площині їх осі нахилені до осі заготовки на кут а, що регулюється- в межах 5—12° (рис. 75, в).

Процес виготовлення гільзи складається з трьох періодів: у / ділянці валків 1 і 4 (рис. 75, г) прошивається гільза; у II гільза розкатується між валками і пробкою (дорном) 5, а в III гільза набуває остаточних розмірів. Заготовка 3 має гвинтоподібний рух. Колове зусилля валків (} (рис. 75, в) може бути розкладене на фі, що діє в напрямі прокатування (воно просуває заготовку вздовж валків), і (}2, що обертає і обтискає заготовку.

Утворення порожнини пояснюється розм’яканням металу в осьовій зоні заготовки; цього досягають, поперемінно сплющуючи її конусами валків при гвинтоподібному русі заготовки і більшій деформації металу в поверхневих її шарах. У серцевині заготовки виникають розриви, що приводять до утворення порожнини, яка потім розширяється пробкою, виготовленою з жаростійкої сталі.

Після прошивання гільза з температурою 1100—1150° С подається до автоматичного стана на розкатування. Стан має два робочих валки 6 (рис. 75, д) діаметром 500—1000 мм з 8—10 круглими калібрами для труб різного діаметра. Гільза штовха- чем подається в потрібний калібр, в якому розміщена пробка 5, установлена на довгому стержні 8. Прокатування провадять у три-чотири пропуски. Холостий хід труби здійснюється роликами 7 зворотної подачі. При цьому верхній валок 6 піднімається, пробка 5 скидається з стержня 8, ролики 7 повертають трубу у вихідне положення, а на стержні закріплюється пробка меншого діаметра.

Прокатування труб на автоматичному стані характеризується високою механізацією всього процесу виробництва. Цим способом виробляють труби завдовжки 4,5—15,5 м. При прокатуванні труб діаметром 200 мм продуктивність досягає 2,5—2,8 км труб за зміну.

Після розкатування труби надходять на обкатний і калібрувальний стани для обробних операцій.

Для зменшення діаметра труб розміром менше 70 мм застосовують редукційні стани, які складаються з послідовно встановлених клітей з вертикальними і горизонтальними валками. До діаметра 38—40 мм труби редукують в гарячому стані без оправки; при цьому довжина труби збільшується, а товщина стінки труби майже не змінюється. Дальшого зменшення діаметра (до 15 мм) і товщини стінки труби можна досягти на стані холодного прокатування методом обтискання на конічній оправці. Для цього ж застосовують волочіння труб.

Класифікація прокатних станів

Прокатні стани класифікують за трьома ознаками: за призначенням; за кількістю валків і їх розміщенням у робочих клітях; за кількістю і взаємним розміщенням робочих клітей.

Класифікація за призначенням. За призначенням прокатні стани поділяють на два основних типи: 1) стани для виробництва заготовок — напівпродукту для дальшого прокатування різних виробів (обтискні стани — блюмінги та слябінги — і заготовочні стани); 2) стани для прокатування готових виробів (сортові, у тому числі рейкобалкові і дротові, листові, трубопрокатні, спеціального призначення).

Класифікація за кількістю валків і їх розміщенням у робочих клітях. За розміщенням валків прокатні стани бувають з горизонтальними валками, з горизонтальними і вертикальними валками, з косо розміщеними валками та ін.

Стани з горизонтальними валками виконані за такими схемами:

Двовалковий (дуо) може бути нереверсивний і реверсивний (рис. 73, б). Нереверсивний стан має сталий напрям обертання валків. У реверсивного стана напрям обертання валків після кожного пропускання заготовки змінюється, тобто штаба прокатується в обидві сторони.

Тривалковий (тріо) стан (рис. 73, в) має в робочій кліті один над одним три валки з сталим напрямом обертання. Прокатувана заготовка після пропускання між нижнім і середнім валками піднімається і повертається назад між середнім і верхнім валками. Дво- і тривалкові стани застосовують для виробництва всіх видів сортового прокату і листів.

Чотиривалковий стан (рис. 73, г) має два робочих валки невеликого діаметра (середні) і два опорних валки великого діаметра (крайні). Опорні валки оберігають середні тонкі валки від прогину і збільшують тиск на метал, що особливо важливо при прокатуванні тонких широких листів. Такі стани призначені для гарячого і холодного прокатування листів, широких штаб і стрічки.

Багатовалкові стани використовують для холодного прокатування тонких листів і стрічки.

Універсальні стани (рис. 73, д) мають горизонтальні і вертикальні валки. їх використовують для прокатування широкої штаби, для обтискання злитків у сляби (на слябінгах) і остаточного прокатування широкополицевих двотаврових балок з висотою вертикальної стінки 500—1200 мм. Вертикальні валки обтискають прокатувану заготовку з боків.

Стани з косо розміщеними валками (рис. 73, е) призначені для гвинтового поперечного прокатування і застосовуються для виробництва безшовних труб, періодичного прокату і куль.

Класифікація за взаємним розміщенням робочих клітей.

За цією ознакою розрізняють багато типів станів. Основними з них є: одноклітьові (рис. 73, є), лінійні (рис. 73, ж) і неперервні (рис. 73,з). Напрям руху заготовки через валки показано стрілками.

Прикладом одноклітьового стана є блюмінг. Лінійні стани мають малу продуктивність. Швидкість штаби на виході з останньої кліті в них становить 2—4 м/сек. Неперервні стани забезпечують рух штаби тільки в одному напрямі. Це сучасні стани з найвищою продуктивністю. Швидкість штаби на виході з останньої кліті становить 18—42 м/сек. Продуктивність повністю механізованого неперервного стана досягає 1—4 млн. т прокату на рік.

Інформаційні джерела:

1. Технологія конструкційних матеріалів./За ред. А.М. Сологуба. - К.: Вища школа, 1993 –

300 с.

2. Большаков В.І., Береза О.Ю., Харченко В.І. Прикладне матеріалознавство: Підручник. Дніпропетровськ: РВА „Дніпро VAL”.2000 – 290 с.

3. Технология конструкционних материалов. /Г.А. Прейс, М.А. Сологуб, И.А. Рожнецкий/ - К.: Вища школа 1991 – 391 с.

4. Дальский А.М. и др. Технология конструкционных материалов, М.: Машиностроение. 1990 -

Дата добавления: 2015-03-14; просмотров: 2281;