Лекція № 16

Навчальні питання:

1. Стpуктуpа i властивості металу в зоні зварного з`єднання. Поняття пpо зону термічного впливу.

2. Напруження та дефоpмацiї при зварюванні.

3. Утворення гарячих i холодних тріщин.

4. Дефекти зварних з`єднань i причини їх утворення.

5. Види контролю якості зваpних з`єднань.

Навчальне питання 1. Стpуктуpа i властивості металу в зоні зварного з`єднання. Поняття пpо зону термічного впливу.

Первинна структура зварного шва крупнокристалічна, дендритна і здебільшого має форму стовпчастих кристалів. При повторному нагріванні металу шва на ЗО—50° С вище від точки Ас3для маловуглецевої сталі — до 930—950°С) і охолодженні з піччю (відпал) або на повітрі (нормалізація) стовпчаста структура перетворюється на дрібнозернисту рівноважну. Тому при багатошаровому електродуговому зварюванні структура перших і наступних шарів дрібнозерниста і рівноважна, а останнього шару — стовпча- зниженими механічними властивостями. Із зерен аустеніту, що утворилися в процесі первинної кристалізації нижче точки Атз, випадають зерна фериту, а при температурі, що відповідає точці Агі, аустеніт перетворюється в перліт. Отже, при зварюванні маловуглецевої сталі зварний шов має стовпчасту дендритну або рівноважну дрібнозернисту структуру з такими складовими: ферит і невеликі включення перліту

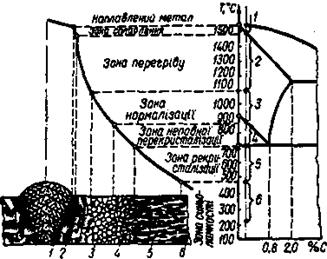

117. Схема створення структури зварного з’еднання.

Структура зони термічного впливу. Частина основного металу, яка близько прилягає до металу зварного шва і нагрівається до високих температур, а потім охолоджується, називається зоною термічного впливу. Окремі ділянки її нагріваються до різних температур і тому мають різну структуру.

При зварюванні маловуглецевої сталі в зоні термічного впливу розрізняють такі структурні ділянки (рис. 117):

/ —це вузька смужка зони сплавлення основного металу; нагрітого до температури плавлення, з розплавленим присадним металом. Ця ділянка має крупнокристалічну будову і незначні лінійні розміри;

2 — це зона перегріву. Температура нагрівання металу в ній становить 1100—1500 °С. Ця зона характеризується також круп- нокристалічною і навіть відманштеттовою, або ферито-голча- стою, структурою, яка має знижені механічні властивості;

3 — зона нормалізації. Метал у ній нагрівається приблизно від 850 до 1100°С і має дрібнокристалічну будову і підвищені механічні властивості;

4 — зона неповної перекристалізації, яка піддається нагріванню від точки і4сі до точки Лез, що для маловуглецевої сталі відповідає нагріванню від 723 до 910° С. В інтервалі цих температур відбувається лише часткова перекристалізація основного металу, яка характеризується тим, що поряд з великими зернами фериту, які ще не перекристалізувалися, утворюються нові, дрібніші зерна фериту і перліту, що зазнали перекристалізації. Механічні властивості металу, що має таку структуру, дещо знижені;

5 (від 450° С до точки Асі) —це зона рекристалізації. У зазначеному інтервалі температур відбувається укрупнення роз- дріблених зерен фериту, що утворилися під дією попередньої пластичної деформації;

6 — зона синьоламкості. Тут метал нагрівається до температури 200—500° С і за своєю структурою не відрізняється від основного металу, проте порівняно з ним він менш пластичний.

Величина зони термічного впливу, як і структурні зміни на окремих ділянках, залежить від способів та режимів зварювання і від типу зварюваного металу. У процесі дугового зварювання маловуглецевих сталей зона впливу звичайно не перевищує 6— 10 мм\ у газовому зварюванні її лінійні розміри збільшуються до 25—28 мм. Якщо зварюють маловуглецеві сталі, то структурні зміни в зоні термічного впливу майже не знижують механічних властивостей зварних з’єднань. Під час зварювання сталей з підвищеним вмістом вуглецю або легуючих домішок у зоні впливу утворюються гартівні структури, а іноді й гартівні тріщини. Тому, щоб мати оптимальні властивості зони термічного впливу цих сталей, суворо додержуються заданого режиму зварювання, а іноді застосовують попереднє підігрівання або наступну термічну обробку. Остання сприяє також перетворенню дендритної структури в металі шва і відманштеттової в зоні термічного впливу на зернисту структуру, завдяки чому пластичні властивості з’єднань значно підвищуються.

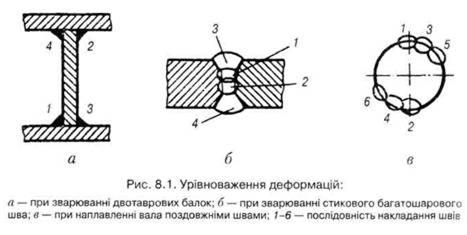

Навчальне питання 2. Напруження та дефоpмацiї при зварюванні.

Однією із властивостей металів є здатність змінювати розміри при змінах температури. При нагріванні метали вільно розширюються. Величина розширення залежить від температури нагрівання і коефіцієнта лінійного розширення металу.

Поряд з деформаціями і напругами, що виникають у деталях під впливом прикладених навантажень, у них можуть бути й власні напруги та деформації, що існують навіть при відсутності зовнішніх сил.

Залежно від причин, які викликають власні напруги, розрізняють:

– теплові напруги (викликані нерівномірним розподілом температури при зварюванні);

– структурні напруги (виникають внаслідок структурних перетворень при нагріванні вище критичних температур).

Залежно від тривалості існування власні напруги й деформації бувають:

– тимчасові (існують у конструкції в певний момент часу і зникають після охолодження виробу);

– залишкові (залишаються у конструкції після зникнення причини, яка їх викликала).

Залежно від розмірів ділянки розрізняють три види напруг:

1. Напруги першого виду, які діють у крупних об'ємах виробу;

2. Напруги другого виду, які існують у межах зерен металу;

3. Напруги третього виду, які існують у межах кристалічної решітки металу.

За напрямком дії розрізняють такі напруги та деформації:

– поздовжні (вздовж осі шва);

– поперечні (перпендикулярно осі шва).

За видом напруженого стану зварювання напруги бувають:

– лінійні (діють тільки по одній осі в одному напрямку);

– площинні (діють у двох напрямках);

– об'ємні (діють у трьох напрямках).

Напруги бувають розтягуючі й стискаючі. Власні зварювальні напруги в свою чергу можуть бути реактивні та залишкові. Реактивні напруги виникають при зварюванні виробів, які знаходяться в жорстко закріпленому стані. Залишкові напруги виникають у виробі завдяки місцевим пластичним деформаціям і залишаються після зварювання.

Деформації, які змінюють розміри всього виробу, називають загальними, а які відносяться до його окремих елементів — місцевими.Деформації можуть бути пружними й пластичними. Якщо зварювальний виріб після процесу зварювання відновлює початкові розміри й форму, то виникає пружна деформація, а якщо не відновлює, то проявляється пластична деформація.

У процесі виготовлення у зварних конструкціях виникають напруги й деформації. Якщо напруги перевищують границю текучості металу, то виникає пластична деформація. Це призводить до зміни розмірів, форми та короблення виробу. Якщо напруги перевищують границю міцності, то виникають тріщини.

Причини виникнення напруг і деформацій:

– нерівномірне нагрівання металу. При наявності жорстких зв'язків між нагрітими і холодними частинами металу утворюють ся стискаючі й розтягуючі напруги;

– ливарна усадка розплавленого металу — це зменшення об'єму металу при його охолодженні. В результаті жорсткого зв'язку з основним металом виникають внутрішні напруги в зварному з'єднанні. Вони бувають поздовжні й поперечні;

Навчальне питання 3. Утворення гарячих i холодних тріщин.

Утворення внутрішніх дефектів при зварюванні пов'язано з Металургійними, термічними та гідродинамічними явищами, які Проходять при формуванні зварного шва.

До внутрішніх дефектів відносяться тріщини (гарячі й холодні), непровари, пори, шлакові, вольфрамові та оксидні включення.

Тріщини — дефекти зварних швів, макроскопічні й мікроскопічні руйнування, порожнини, які утворилися з дуже малим Початковим розкриттям. Під дією залишкових і робочих напружень тріщини можуть поширюватись з дуже великими швидкостями. Тому викликані ними крихкі руйнування проходять майже миттєво й дуже небезпечні.

Залежно від температури, при якій вони виникають, розрізняють гарячі та холодні тріщини.

Гарячі тріщини — це руйнування металу, який кристалізується і проходить по рідких прошарках під дією напружень розтягу (рис. 22.8). Ці напруження проявляються внаслідок примусової усадки металу шва і нерівномірного нагрівання ділянок основного металу, який прилягає до нього.

Утворення гарячих тріщин пов'язане із спільною дією двох факторів. По мірі кристалізації скорочується кількість рідкої фази, що призводить до зменшення деформаційної властивості сплаву. Крім того в температурному інтервалі крихкості пластичні властивості сплаву найнижчі.

Кристалізаційні тріщини утворюються, якщо пластична деформація за час перебування металу в температурному інтервалі крихкості пройде в ньому пластичність сплаву. Для гарячих тріщин характерним є мікрокристалізаційний вид руйнування, який розвивається по межах зерен при наявності між ними рідкого прошарку, або ж за рахунок проковзування між зернами, яке проходить при підвищених температурах після закінчення процесу кристалізації. Гарячі тріщини можуть виникнути як в основному, так і в металі зони термічного впливу. Вони бувають поздовжніми, поперечними, поздовжні з поперечними розгалуженнями, можуть виходити на поверхню або залишатися схованими. Можливість утворення гарячих тріщин залежить від хімічного складу металу шва, швидкості наростання та величини напруження розтягу, форми зварювальної ванни й шва, розміру первинних кристалітів. Вона збільшується з підвищенням у металі шва вуглецю, кремнію, нікелю, шкідливих домішок сірки та фосфору. Стійкість зварних швів проти утворення гарячих тріщин підвищують марганець, хром, частково кисень, а також зниження величини і швидкості наростання розтягуючих зусиль. Останнє досягається зменшенням жорсткості вузлів, застосуванням способу зварювання з порошкоподібним присаджувальним матеріалом, використанням спеціальних технологічних прийомів (попередній підігрів тощо). Вплив коефіцієнт форми шва на вірогідність утворення тріщин не однозначне (рис. 22.9). При значенні коефіцієнта форми шва менше 1,8 і більше 10 опірність виникнення гарячих тріщин знижується навіть при відносно невеликому вмісті вуглецю.

Холодні тріщини найчастіше утворюються в зоні термічного впливу, рідше в металі шва зварних з'єднань середньо- і високолегораних сталей перлітного і мартенситного класів .

Поява холодних тріщин пояснюється дією комплексу причин. Одна з них — це вплив високих внутрішніх напружень. Вони виникають у зв'язку з об'ємним ефектом, який сприяє мартенситному перетворенню, що проходить в умовах зниження пластичності металу. Тому холодні тріщини виникають як при температурах розпаду залишкового аустеніту (120°С і нижче), так і при кімнатній температурі через декілька хвилин, а часом і через більш тривалий термін після закінчення зварювання. Високі внутрішні напруги можуть також розвиватися внаслідок адсорбції розчиненого в металі водню на поверхнях внутрішніх дефектів і накопичення його в мікронещільностях. Вважають також, що холодні тріщини виникають при сповільненому руйнуванні металу під дією напружень, які накопичуються на межах зерен. Ці напруження є перпендикулярними напрямку дії нормальних напружень.

Навчальне питання 4. Дефекти зварних з`єднань i причини їх утворення.

Дефекти зварних з'єднань І причини їх утворення

Види дефектів. Дефекти зварних з’єднань бувають зовнішні і внутрішні. До зовнішніх дефектів при дуговому і газовому зварюванні належать: нерівномірність поперечного перерізу по довжині шва, незаплавлені кратери, підрізи основного металу, зовнішні тріщини, відкриті пори тощо. Внутрішні дефекти: непро- варення кромки або несплавлення окремих шарів при багатошаровому зварюванні, внутрішні пори і тріщини, шлакові включення тощо. Контактне точкове і шовне зварювання може дати великі вм’ятини, пропалини і виплески основного металу, а в середині зварних з’єднань — тріщини, пори та інші дефекти.

Причини утворення дефектів. Дефекти в зварних з’єднаннях утворюються з різних причин. При дуговому і газовому зварюванні переріз шва буде нерівномірний, якщо порушено режим зварювання (довжина дуги, йівидкість подавання і переміщення електрода) або низька кваліфікація зварника. Причинами підрізів є великий струм і велика потужність зварювального пальника.

Пори в зварних швах утворюються внаслідок того, що розплавлений метал насичений воднем, азотом та іншими газами, які потрапляють у шов при зварюванні електродами з відволог- лим покриттям, або коли кромки зварюваного металу забруднені чи покриті іржею.

Тріщини і непровари є найнебезпечнішими дефектами зварних з’єднань. Тріщини утворюються найчастіше під час зварювання сталей з підвищеним вмістом вуглецю або легуючих домішок, коли метал шва насичений сіркою, фосфором або іншими елементами. Причинами непроварів може бути мала сила струму або недостатня потужність пальника, погане зачищення кромок основного металу або шарів при багатошаровому зварюванні, низька кваліфікація зварника, неправильна технологія складання і зварювання деталей.

Навчальне питання 5. Види контролю якості зваpних з`єднань.

Методи контролю якості зварних з'єднань

Основні види контролю якості зварних з’єднань такі: випробування зварних швів на щільність; механічне випробування металу шва і зварних з’єднань; металографічні дослідження і просвічування швів рентгенівським і гама-промінням, ультразвуковий і магнітний методи контролю.

Випробовують шви на щільність тоді, коли зварювані вироби являють собою посудини, призначені для зберігання або транспортування рідин чи газів. Залежно від умов роботи посудини піддають гідравлічному або пневматичному чи лише гасовому випробовуванню.

Гідравлічному випробовуванню підлягають усі посудини, котли і трубопроводи, які працюють під тиском. Посудину заповнюють водою, а потім гідравлічним пресом утворюють у ній тиск, що в 1,5 раза перевищує робочий. Під цим тиском посудину тримають протягом 5 хе, після чого тиск знижують до робочого, а посудину обстукують молотком і старанно оглядають. Під час пневматичних випробовувань посудину заповнюють стисненим повітрям до контрольного тиску, після чого шви змочують мильною водою або ж виріб цілком занурюють у воду. Якщо є наскрізні дефекти, то на поверхні швів з’являються газові бульбашки.

Гасовою пробою перевіряють посудини, які працюють без надлишкового тиску. Один бік шва забілюють крейдою, а другий змочують гасом. Якщо в швах є наскрізні дефекти, то на забіленій крейдою поверхні виникають темні гасові плями, що свідчить про нещільність з’єднань.

Механічні випробовування призначено для визначення механічних властивостей зварних з’єднань. Властивості наплавленого металу перевіряють на круглих стандартних зразках, виготовлених з наплавленого металу, а властивості зварних з’єднань — на плоских зразках. Для визначення ударної в’язкості наплавленого металу із зварних з’єднань вирізують зразки, на яких роблять надрізи. Перевірку проводять на маятникових копрах методом прикладання ударних навантажень.

Металографічні дослідження полягають у проведенні мак- ро- і мікроаналізу зварних швів. Макроаналізом виявляють у металі шва пори, тріщини, шлакові включення, непровари та інші дефекти. Мікроструктурним аналізом визначають структуру і структурні складові, наявність мікротріщин, включення оксидів, нітридів тощо.

Рентгенівським просвічуванням виявляють у зварних швах без їх руйнування наявність пор, тріщин, непроварів і шлакових включень. Рентгенівський контроль зварних швів грунтується на здатності рентгенівського проміння, випромінюваного рентгенівською трубкою, інтенсивніше проникати крізь дефектні місця і більше засвічувати в цих місцях рентгенівську плівку, прикладену з зворотного боку шва.

За допомогою електронно-оптичного перетворювача невидиме рентгенівське проміння можна перетворювати на видиме світлове і спостерігати картину просвічування візуально.

Просвічування гама-промінням. Рентгенівське просвічування потребує складної установки, яка дорого коштує. Для виявлення внутрішніх дефектів у зварних швах магістральних газо- і нафтопроводів метод рентгенівського контролю малопридатний. Тому використовують простіший метод контролю—просвічування гама-промінням різних радіоактивних елементів: радію, мезоторію, еманації радію, а також штучних ізотопів кобальту, цезію, іридію, європію та ін. Здебільшого використовують ізотопи кобальту. Радіоактивний елемент поміщають у спеціальну ампулу, яка зберігається в свинцевому футлярі, призначеному для захисту обслуговуючого персоналу від шкідливого впливу гама-проміння на організм людини. Фіксують дефекти в зварних швах при просвічуванні гама-промінням так, як і при рентгенівському просвічуванні,— за допомогою рентгенівської плівки.

Ультразвуковий метод контролю застосовують для виявлення дефектів у металі завтовшки 5—3600 мм. Суть методу полягає в здатності ультразвукових коливань, що збуджуються в кварцових пластинах змінною напругою високої частоти (вище 20 000 гц), проникати в метал на велику глибину і відбиватися від тріщин, непроварів, шлакових включень та інших дефектів, що лежать на їх шляху. Коливання, що відбиваються на поверхні металу, уловлюються спеціальними електронними пристроями і перетворюються на світлові сигнали, які передаються на екран дефектоскопа. У місцях дефектів з’являється пік сигналу.

Магнітні методи контролю грунтуються на принципі магнітного розсіяння (замикання магнітних потоків через повітря), яке виникає в місцях дефектів під час намагнічування зразка. Дефекти виявляють за допомогою магнітного порошку або індукційним методом.

Виявляючи дефекти за допомогою магнітного порошку, використовують властивість його втягуватися в потік розсіювання і скупчуватись над дефектом. Порошок виготовляють звичайно з залізної окалини. Магнітні потоки розсіювання спостерігають візуально або фіксують на феромагнітній плівці з наступним відтворенням «записаних» дефектів на освітленому екрані електронного осцилографа. За величиною і формою відхилення променя на екрані осцилографа судять про характер дефекту. Такий метод контролю називається магнітографічним.

Індукційний метод контролю грунтується на використанні е. р. с., яка індукується в спеціальній котушці потоком магнітного розсіяння, що виникає в місцях дефектів. Наведена в котушці е. р. с. посилюється і передається на спеціальний магнітоелектричний прилад, в якому дефект визначають за посиленням звуку, запалюванням сигнальної лампи або відхиленням стрілки.

Магнітні методи контролю використовують для виявлення в зварних швах тріщин, непроварів та інших дефектів.

Інформаційні джерела:

1. Технологія конструкційних матеріалів./За ред. А.М. Сологуба. - К.: Вища школа, 1993 –

300 с.

2. Большаков В.І., Береза О.Ю., Харченко В.І. Прикладне матеріалознавство: Підручник. Дніпропетровськ: РВА „Дніпро VAL”.2000 – 290 с.

3. Технология конструкционних материалов. /Г.А. Прейс, М.А. Сологуб, И.А. Рожнецкий/ - К.: Вища школа 1991 – 391 с.

4. Дальский А.М. и др. Технология конструкционных материалов, М.: Машиностроение. 1990 - 351 с.

Дата добавления: 2015-03-14; просмотров: 3003;