Електронно-променеве зварювання

При зварюванні електронним променем метал нагрівають сфокусованим пучком електронів, які прискорюються електричним полем високої напруги. При падінні цього пучка на виріб близько 99 % кінетичної енергії електронів перетворюється на теплову.

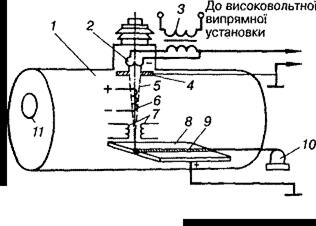

Температура металу в місці нагрівання фокусною плямою перевищує 6000 °С. Зварювання виконують у герметичних камерах 1 (рис. 12.4), в яких підтримують високий вакуум порядку 133 · 10-4...133 · 10-6 Па або здійснюють у середовищі проточного інертного газу.

Джерелом випромінювання електронів є розжарений катод у вигляді вольфрамової спіралі 2, що живиться від низьковольтного трансформатора 3. Для прискорення руху електронів від розжареного катода на деякій відстані від нього є прискорювальний анод 4 з центральним отвором.

Напруга, яку одержують в спеціальних трансформаторах з випрямним устаткуванням, між катодом і анодом становить від 10...35 до 150 кВ.

При нагріванні катода до температури 2400 °С і під дією прискорювального електричного поля високої напруги з його поверхні випромінюється потужний потік електронів 5.

Рис. 12.4 Схема зварювання електронним променем

На шляху до виробу 8 він проходить крізь фокусувальну лінзу, яка є електромагнітною котушкою 6. Фокусуванням і зміною сили струму електронний промінь може бути сфокусований на площі 0,1...20 мм2 відхильною системою, яка також складається з кількох електромагнітних котушок 7.

Фокусну пляму можна переміщувати по поверхні в різних напрямах. Щоб перемістити промінь по лінії зварювання, всередині камери пересувають зварювальні деталі за допомогою електропривода 10, розміщеного поза камерою.

Спостерігають за процесом зварювання крізь оглядове вікно 11. Електронним променем зварюють низько- і високолеговані сталі, тугоплавкі (вольфрам, молібден, тантал), активні(уран, цирконій, берилій) і різнорідні (алюміній з міддю) метали та їхні сплави. За один прохід можна зварювати метал завтовшки 0,01... 100 мм і більше. Зварні з'єднання мають дуже високу якість та дзеркально гладеньку поверхню металу шва 9.

Зварювання електронним променем у вакуумі використовують в основному в приладобудівній промисловості.

Навчальне питання 3. Зварювання неметалевих матеpiалiв /пластмаси.

Зварювання пластмас

Щоб утворити нерознімне з'єднання, термопластичні матеріали нагрівають до в’язкотекучого стану і піддають тиску 0,5—1 Мн/м2 (5—10 кГІсм2). Деталі з затверділих термореактивних матеріалів не зварюють, бо вони нездатні розм’якати і плавитись.

Термопластичні матеріали зварюють у струмині гарячого газу, нагрітим інструментом, струмами високої частоти, тепловипромінюванням, тертям, ультразвуком та ін.

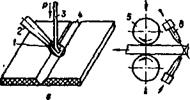

Зварювання в струмині гарячого газу. Зварювані деталі нагрівають підігрітими газами (повітрям, азотом, аргоном) або продуктами згоряння горючих газів (ацетилену, водню). Зварювання нагрітим газом із застосуванням присаджувального матеріалу показано на рис. 197, а. Нагрітий за допомогою електро- нагрівника газ надходить з мундштука 2 пальника і нагріває кромки зварюваних листів та присадний пруток 3 до в’язкотекучого стану. Якщо надавити на пруток рукою з силою Р, то він приварюється до розм’якшених кромок, утворюючи зварний шов 4. Присадний пруток має той самий склад, що й основний матеріал.

Місця зварювання плит, що мають скошений шов, можна нагрівати гарячим повітрям. Його подають два пальники 6 (рис. 197, б), за якими йдуть два натискних ролики 5.

Зварювання нагрітим інструментом (паяльникрм, лезом, клином) застосовують для з’єднування плівок і листів. При цьому зварювані поверхні розм’якшують нагрітим металевим Інструментом, після чого їх з’єднують під невеликим тиском.

При зварюванні паяльником (рис. 197, в) зварювані поверхні деталей 819 послідовно нагрівають за допомогою паяльника 7,

Рис. 197. Схеми зварювання пластмас.

У міру нагрівання еластичних термопластів розм’якання паяльник переміщають у напрямі зварювання. При натисканні роликом 10 на верхню деталь 9 остання приварюється до ниж- ньої деталі 8.

Зварювання гарячим клином — один з високопродуктивних способів зварювання. Клин 11 (рис. 197, г) нагрівають електричним струмом до температури 350° С. Дві плівки 12 з полімерного матеріалу ковзають по клину і нагріваються до температури зварювання (200—230° С). При обтисканні плівок роликами або валками 5 вони зварюються.

Зварювання струмами високої частоти. При високочастотному зварюванні (рис. 197, д) ролики 5 е електродами, що підводять струм високої частоти від генератора 14 ар місця зварювання. При цьому за рахунок діелектричних втрат у кромках непровідного матеріалу (листів 13 з термопласту) виділяється тепло, яке розм’якшує листовий матеріал. Ролики 5 здавлюють листи і переміщаються в напрямі зварювання, утворюючи шов. Це високопродуктивний метод, який застосовують при зварюванні листів, плійок, труб і т. п.

Зварювання тепловипромінюванням полягає в тому, що зварювані кінці виробів (наприклад, труб) нагріваються випромінювачем тепла (радіатором) 15 (рис. 197, е), після чого випромінювач приймають, а нагріті кінці здавлюють (рис. 197, є) і витримують під тиском до затвердівання шва.

Зварювання тертям можна застосовувати для товстостінних деталей. Одну частину зварюваного виробу — деталь 17 (рис. 197, ж) —встановлюють в обертовий патрон 16 шпинделя токарного верстата, а другу —деталь 18 — закріплюють у задній бабці 20 і вдержують хомутом 19 та пальцем 21 від обертання. Деталь 17 обертають із значною швидкістю і, переміщаючи піноль задньої бабки, притискають до неї нерухому частину деталі (рис. 197,з). Тривалість циклу нагрівання тертям місця контакту деталей — 5—25 сек; охолодження виробу під тиском триває кілька хвилин. Фрикційне зварювання забезпечує високу якість шва.

Нероз'ємні з'єднання, виконані за допомогою зварювання, називають зварними з'єднаннями. За допомогою зварювання з'єднують переважно деталі з металів. Однак зварні з'єднання застосовують і для деталей з неметалів - пластмаси та кераміки або їх поєднань, для такого типу зварювання потрібно відмінне від зварювання металів зварювальне оборудваніе .

Для отримання зварних з'єднань не потрібні які-небудь спеціальні елементи (заклепки, накладки і т.п.). З'єднання відбувається за рахунок утворення зв'язків між атомами деталей, що з'єднуються. Для зварних з'єднань металів характерне виникнення металевого зв'язку, зумовленої взаємодією усуспільнених електронів та іонів решітки. При зварюванні керамік з металами або між собою зростає частка ковалентного або іонної складових зв'язку.

Для отримання зварного з'єднання недостатньо простого дотику поверхонь деталей, що з'єднуються, необхідно використовувати зварювальне оборудваніе.Міжатомні зв'язки встановлюються тільки тоді, коли атоми з'єднуються деталей отримують деяку додаткову енергію, необхідну для подолання існуючої між ними енергетичного бар'єру. Цю енергію називають енергією активації. При зварюванні її вводять в зону з'єднання ззовні шляхом нагрівання (термічна активація) або пластичного деформування (механічна активація). Зближення зварюються частин і введення енергії активації в зону зварювання - необхідні умови для утворення нероз'ємних зварних з'єднань.

Сутність зварювання тиском полягає у спільному пластичному деформуванні матеріалу по крайках деталей, що зварюються. Завдяки пластичної деформації полегшується встановлення міжатомних зв'язків з'єднуються частин. Для прискорення процесу застосовують зварювання тиском з нагрівом. У деяких випадках нагрівають до оплавлення зварювані поверхні металу або проміжні допоміжні прокладки; тиск може здійснюватися в безперервному або переривистому режимах.

Навчальне питання 4. Напилення покриттів на поверхні різними методами.

Для напилення можна використовувати різні метали і сплави, а також велике число з'єднань і їх суміші. Можна напилювати різні матеріали в декілька шарів, що дозволяє отримувати покриття із спеціальними характеристиками.

Основа, на яку здійснюється напилення, мало деформується, тоді як при інших методах нанесення покриттів необхідно нагрівати до високої температури всю деталь або велику її частину, що часто призводить до її деформації.

Напилення можна використовувати для виготовлення деталей різної форми. В цьому випадку напилення здійснюють на поверхню облямовування, яке після закінчення процесу видаляють: залишається оболонка з напиленого матеріалу.Технологічний процес напилення забезпечує високу продуктивність нанесення покриття і характеризується відносно невеликою трудомісткістю.

Газополум'яне напилення.

Джерелом тепла при даному способі напилення виступає ацетиленокисневе полум'я, температура якого не перевищує 3000°С. Використання газополум'яного методу характеризується відносною простотою вживаного обладнання і вимагає наявність ацетилену і кисню. Розпилюємий матеріал, потрапляючи у факел ацетиленокисневого полум'я пальника, розігрівається до температури, близької до температури плавлення, і розганяється до швидкості 20-30 м/сек. При зіткненні з виробом розігріті частки з'єднуються з поверхнею деталі і між собою, утворюючи достатньо щільне і рівномірне покриття/За допомогою газополум'яних пальників напилюють полімерні матеріали (пластмаси), метали (алюміній, бронза, бабіт, нікель і так далі) і керамічні сполуки (окисел титану, окисел алюмінію і ін.). Розрізняють два способи подачі напилюваного матеріалу в ацетиленокисневе полум'я пальників: у вигляді порошку і у вигляді дроту.

Детонаційне напилення

Детонаційне напилення – це технологія нанесення покриттів, в якій для розігрівання і розгону порошкоподібного матеріалу використовується енергія газового вибуху. Покриття наноситься детонаційною гарматою, ствол якої заповнюється вибуховою газовою сумішшю, в неї впорскується напилюваний порошок і електричною іскрою збуджується детонація. Продукти детонації мають температуру біля 4000°С і вилітають із швидкістю більше 1 км/с. Такий газовий потік розігріває частинки порошку до плавлення і вистрілює їх з великою швидкістю на деталь, встановлену перед стволом гармати. При зіткненні відбувається зварювання, і порошок міцно (на молекулярному рівні) з'єднується з поверхнею деталі. Після пострілу ствол продувається негорючим газом і весь процес повторюється. За один постріл утворюється покриття товщиною до 10 мікрон. Необхідна товщина нарощується серією послідовних пострілів. Для обробки великих поверхонь деталь переміщають перед стволом за допомогою маніпулятора.Перевагами детонаційного методу напилення є: висока адгезія покриття (80-250 МПа); низька пористість покриття (0,5-1%); відсутність деформації напилюваної деталі.До недоліків слід віднести низьку продуктивність і недостатню надійність існуючого обладнання.

Технологія детонаційно-газового напилення дозволяє не лише відновити робочі поверхні деталей, але і істотно підвищити експлуатаційний ресурс за рахунок застосування зносостійких матеріалів. Детонаційно-газовий спосіб дозволяє наносити покриття з металів, їх сплавів, оксидів і карбідів металів, композиційних порошків (плакованих конгломерованих) а також механічних сумішей.

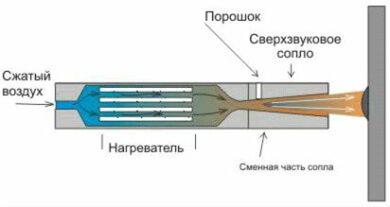

Надзвукове напилення

Технологія нанесення металів на поверхню деталей використовує газодинамічний метод нанесення покриттів, який полягає в тому, що тверді частинки металу, рухомі із надзвуковою швидкістю, міцно закріплюються на поверхні при зіткненні з нею. Надзвукові швидкості надаються часткам устаткуванням за допомогою стислого повітря. Технологія є новою, і раніше в промисловості не використовувалася. Технологія дозволяє наносити металеві покриття не лише на метали, але і на скло, кераміку, камінь, бетон. До теперішнього часу технологія дозволяє наносити покриття з алюмінію, цинку, міді, олова, свинцю, бабітів, нікелю.

Рисунок 1.11 Схема апарату надзвукоковго напилення

Технологія нанесення покриттів включає нагрів стислого газу (повітря), подачу його в надзвукове сопло і формування в цьому соплі надзвукового повітряного потоку, подачу в цей потік порошкового матеріалу, прискорення цього матеріалу в соплі надзвуковим потоком повітря і напрям його на поверхню оброблюваного виробу.

Як порошкові матеріали використовуються порошки металів, сплавів та/або їх механічні суміші з керамічними порошками. При цьому шляхом зміни режимів роботи устаткування можна або проводити ерозійну (струменево-абразивну) обробку поверхні виробу, або наносити металеві покриття необхідних складів. У найбільш поширених газотермічних методах нанесення покриттів для формування покриттів з потоку часток необхідно, щоб падаючі на підкладку частки мали високу температуру, зазвичай вище за температуру плавлення матеріалу.

Плазмовий метод нанесення покриттів.

Джерелом високої температури при плазмовому методі є плазмовий струмінь, який утворюється в спеціальних пальниках (плазмотронах). До плазмового пальника підводять електричний струм від джерела живлення. При цьому, через анод, виконаний у вигляді сопла, пропускають інертний газ (аргон). При збудженні дуги між катодом і анодом (соплом) відбувається іонізація газу і утворення плазмового струменя. Швидкість виділення іонізованого газу з сопла плазмотрону складає 350-400 м/с, а температура досягає 55000°С. Напилюваний матеріал у вигляді порошку, розміром часток 40-100 мкм, вводиться в струмінь плазми за допомогою транспортуючого газу (аргону) і пристрою дозованої подачі порошка - дозатора. Швидкість часток напилюваного матеріалу в струмені, при підльоті до напилюваної поверхні досягає 80-100 м/с. Можливість регулювання теплової потужності плазмового струменя дозволяє використовувати її як для напилення тугоплавких, так і легкоплавких матеріалів. Вітчизняними підприємствами випускається більше 150 найменувань порошкових матеріалів для напилення. Процес плазмового напилення застосовний для ремонту і нанесення зносостійких покриттів на поверхні тіл обертання, плоских деталей із складною геометричною формою. Широке застосування плазмова технологія знаходить в теплоенергетиці і металургії. В такий спосіб відновлюють лопатки турбін, виливниці, автоклави, шнеки, підшипники сковзання.

З використанням технологічного процесу і комплексу плазмового напилення виконаний великий об'єм робіт по нанесенню металевих і керамічних покриттів. Застосування процесу плазмового напилення визначається завданнями виробництва.

Інформаційні джерела:

1. Технологія конструкційних матеріалів./За ред. А.М. Сологуба. - К.: Вища школа, 1993 –

300 с.

2. Большаков В.І., Береза О.Ю., Харченко В.І. Прикладне матеріалознавство: Підручник. Дніпропетровськ: РВА „Дніпро VAL”.2000 – 290 с.

3. Технология конструкционних материалов. /Г.А. Прейс, М.А. Сологуб, И.А. Рожнецкий/ - К.: Вища школа 1991 – 391 с.

4. Дальский А.М. и др. Технология конструкционных материалов, М.: Машиностроение. 1990 - 351 с.

Дата добавления: 2015-03-14; просмотров: 2944;