Зварювання під шаром флюсу

Зварювання під шаром флюсу — один із різновидів зварювання плавленням, відноситься до термічного класу.

Для автоматичного дугового зварювання під флюсом використовують непокритий електродний дріт і флюс для захисту дуги та зварювальної ванни від повітря. Подача та переміщення електродного дроту механізовані. Автоматизовано процеси запалювання дуги та заварки кратера наприкінці шва.

У процесі автоматичного зварювання під флюсом дуга горить між дротом та основним металом. Стовп дуги та металева ванна рідкого металу з усіх боків щільно закриті шаром флюсу товщиною 30 — 35 мм. Частина флюсу розплавляється, у результаті чого навколо дуги утвориться газова порожнина, а на поверхні розплавленого металу — рідкі шлаки. Для зварювання під флюсом характерно глибоке проплавлення основного металу. Дія потужної дуги й досить швидкий рух електрода уздовж заготівлі обумовлюють відтискування розплавленого металу убік, протилежну напрямку зварювання. У міру поступального руху електрода відбувається затвердіння металевої й жужільної ванн із утворенням звареного шва, покритого твердою жужільною кіркою. Дріт подають у дугу й переміщають її уздовж шва за допомогою механізмів подачі та переміщення. Струм до електрода надходить через кабель.

Дугове зварювання під флюсом виконують зварювальними автоматами, зварювальними головками або самохідними тракторами, що переміщаються безпосередньо по виробу. Призначення зварювальних автоматів — подача електродного дроту в дугу і підтримка постійного режиму зварювання протягом усього процесу. Автоматичне зварювання під флюсом застосовують у серійному та масовому виробництвах, для виконання довгих прямолінійних і кільцевих швів у нижнім положенні на металі товщиною 2 — 100 мм. Під флюсом зварюють метали різних класів. Автоматичне зварювання широко застосовують при виготовленні казанів, резервуарів для зберігання рідин і газів, корпусів судів, мостових балок й інших виробів.

Цей вид зварювання є одним з основних ланок автоматичної ліній для виготовлення зварних автомобільних коліс і станів для виробництва зварених прямошовних і спіральних труб.

Зварювання сталей

Зварювання вуглецевих сталей. Сталі, які містять вуглецю до 0,27%, добре зварюються всіма способами. Сталі з підвищеним вмістом вуглецю здебільшого зварюються з попереднім яідігріванням, а іноді з наступною термічною обробкою — нормалізацією або відпалюванням.

Зварювання низьколегованих сталей. Сталі,що містять легуючих елементів у сумі до 2,5%, належать до низьколегованих. Зварюють їх різними способами. Проте, подібно до сталей з підвищеним вмістом вуглецю, вони мають підвищену здатність до гартування і утворення гартівних тріщин у зоні термічного впливу. Тому більшість низьколегованих сталей завтовшки понад 10 мм зварюють з попереднім підігріванням до температури 150—350° С, а після зварювання піддають термічній обробці — нормалізації або високотемпературному відпусканню.

Зварювання високолегованих сталей. Високолеговані сталі, до яких належать високохройисті нержавіючі і жароміцні феритні (Х25, Х28), феритно-мартенситні (1X13, Х14, Х17) і мар- тенситні (2X13, 3X13, 4X13) сталі з вмістом 12—18% Сг, хромонікелева нержавіюча аустенітна сталь Х18Н9 з вмістом 18—20%' Сг і 8—11 % № і стійка проти спрацювання високомарганцева аустенітна сталь з вмістом ІЗ—14% Мn і 1—1,3% С, зварюють за спеціальною технологією.

Зварювання чавуну

Особливості зварювання чавуну. Чавун зварюють, виправляючи брак у чавунних виливках, під час ремонтних робіт (наприклад, при заварюванні тріщин у блоках циліндрів двигунів, у станинах верстатів і пресів), а також при виготовленні зварно- литих конструкцій з високоміцних чавунів і наплавлюванні шийок на колінчастих чавунних валах автомобільних двигунів.

Основні труднощі в таких роботах пов’язані з утворенням у зварному з’єднанні зони вибілювання — структур цементиту. Останні виникають внаслідок швидкого охолодження нагрітого вище точки А сі (723° С) чавуну і появою в зв’язку з цим у зоні термічного впливу структур гартування (мартенситу, тробститу та ін.). Чавун з такими структурами дуже твердий і крихкий, його важко обробляти звичайним різальним інструментом, до того ж він дуже схильний до утворення тріщин. Тому основним завданням при зварюванні чавуну є виготовлення зварного з’єднання з однаковою твердістю металу шва і перехідних зон, яке б не мало тріщин і яке б можна було механічно обробляти.

У практиці застосовують багато способів і прийомів зварювання чавуну, які можна поділити на три групи: гаряче, напівга- ряче і холодне зварювання.

Гаряче зварювання виконують з попереднім і супровідним підігріванням усього виробу до 400—600° С в горнах, печах або інших пристроях, опалюваних деревним вугіллям, коксом тощо. Найчастіше зварюють ацетилено-кисневим полум’ям. Як присадний метал застосовують чавунні стержні діаметром б—15 мм, які містять 3—3,5% С і 3—4,6% Бі.

При виправлянні ливарних дефектів у важких товстостінних чавунних виливках або під час ремонту деталей, які потребують наплавлення значних об’ємів металу, застосовують також ручне або напівавтоматичне дугове і електрошлакове зварювання. У ручному зварюванні використовують чавунні електроди з покрйттям, яке містить графіт, феросиліцій та інші елементи. Напівавтоматичне зварювання виконують порошковим дротом із захистом з вуглекислого газу. Для електрошлакового зварювання застосовують пластинчасті електроди з сірого чавуну. Після зварювання деталь повільно охолоджують разом з піччю або засипають сухим піском чи шлаком.

Гаряче зварювання чавуну забезпечує найкращу якість зварних з’єднань — без зон вибілювання і тріщин. Наплавлений метал після зварювання легко піддається механічній обробці. Цей спосіб застосовують для зварювання найважливіших деталей або деталей, які мають складну форму (блоки циліндрів, станини та ін.).

Напівгаряче зварювання. При напівгарячому зварюванні деталь нагрівають до температури 250—450° С переважно в місцях зварювання. Такий спосіб застосовують для деталей невеликої товщини і при невеликому об’ємі наплавлюваного металу. Зварюють ацетилено-кисневим полум’ям і рідше — електродуговим способом вугляними електродами. Зварені деталі, як і при гарячому способі, засипають сухим піском або шлаком для повільного остигання.

Холодне зварювання чавуну здійснюють без попереднього підігрівання виробу. Для цього найчастіше використовують дугове зварювання стальними електродами, електродами з кольорових металів (мідними, мідно-залізними, мідно-нікелевими) і порошковим дротом.

Зварювання стальними електродами (УОН1 13/15 тощо) застосовують під час ремонту неважливих деталей, які після зварювання не потребують механічної обробки. Більш складні і важливі деталі (станини і рами потужних дизелів, циліндри газоповітродувних машин тощо) ремонтують з установленням на різьбі по кромках деталей стальних шпильок. Спочатку кільцеподібно обварюють шпильки, потім короткими валиками наплавляють усю поверхню кромок і, нарешті, заповнюють увесь об’єм розчищення під шов. Зварюють електродами невеликого діаметра при малій силі струму так, щоб основний метал не встигав розігріватися.

Мідними, мідно-нікелевими і з а ліз н о-н і к е леви- ми електродами зварюють складні виливки з високоміцного чавуну, в основному тоді, коли після зварювання потрібна механічна обробка.

Низькотемпературне газове зварювання-паяння чавуну латунними присадками з застосуванням спеціальних флюсів також забезпечує високу якість зварного з’єднання. Зварювальні кромки при цьому нагріваються не до температури плавлення, а лише до 723° С, тому тут зона вибілювання і гартівні структури не утворюються. Технологічні прийоми зварювання-паяння аналогічні до тих, що застосовуються при зварюванні.

Зварювання кольорових металів

Зварювання міді і її сплавів. Мідь, на відміну від сталі, має високу теплопровідність, яка майже в 6 раз перевищує теплопровідність сталі, інтенсивно поглинає і розчиняє різні гази» утворюючи з киснем закис СигО і окис СиО міді. Закис міді з міддю створює евтектику, температура плавлення якої (1064° СЇ нижча за температуру плавлення міді (1083°С). При затверді- ванні рідкої міді ця евтектика розташовується по краях зерен, робить мідь крихкою і схильною до утворення тріщин. Тому основним завданням при зварюванні міді є захист її від окислення і активне розкислення зварювальної ванни.

Найбільш поширене газове зварювання міді ацетилено-кисневим полум’ям за допомогою пальників, у 1,5—2 рази потужніших, ніж при зварюванні сталей. Якщо товщина виробів більша за 5—6 мм, то їх спочатку підігрівають до 250—300° С. Флюсами є прожарена бура або суміш із 70% бури і 30% борної кислоти. Мідь зварюють також електродуговим способом вугляними або металевими електродами, у струмені захисних газів, під шаром флюсу та іншими способами.

Латунь і бронзу, як і мідь, найчастіше зварюють ацетиленокисневим полум’ям.

Зварювання алюмінію і його сплавів. Зварювання алюмінію утруднюють низька температура його плавлення (658°С), велика теплопровідність (приблизно в три рази вища від теплопровідності сталі), утворення тугоплавких оксидів алюмінію АІ2О3, що мають температуру плавлення 2050° С і густину 3,9-іЮ3 кг/м3, яка значно перевищує густину алюмінію (2,7 -103 кг/м3). Крім того, ці оксиди слабко реагують як з кислими, так і з основними флюсами і тому погано видаляються із шва.

Найбільше застосовують газове зварювання алюмінію ацетилено-кисневим полум’ям. Останніми роками значно поширилось також автоматичне дугове зварювання його металевими електродами під флюсом і в середовищі аргону.

При всіх способах зварювання, крім аргоно-дугового, застосовують флюси або електродні покриття, до складу яких входять хлористі і фтористі сполуки літію, калію, натрію та інших елементів. Під впливом флюсів А120з переходить у леткий АІСІз, який має низьку густину (2,4-103 кг/м?) і самосублімується при температурі 183° С. Як присадний метал у всіх способах зварювання використовують дріт або стержні того самого складу, що й основний метал.

Сплави алюмінію, до яких належать алюмінієво-марганцеві, алюмінієво-магнієві, алюмінієво-мідні і алюмінієво-кремнисті, як і алюміній, зварюють газовим, дуговим, аргоно-дуговим, електронно-променевим та іншими способами.

Навчальне питання 3. Електродугове різання та наплавлення металів.

Сутність процесу і способи наплавлення.

Наплавлення — це процес нанесення шару сплаву потрібного складу і властивостей на робочу поверхню виробу. Наплавлення широко застосовують для виготовлення нових і відновлення спрацьованих поверхонь, для утворення поверхневого шару, який мав би високі твердість і стійкість проти спрацювання, потрібну жароміцність тощо.

Є багато різних способів наплавлення, проте найпоширеніші такі: ручне дугове, автоматичне і напівавтоматичне дугове, газовим полум’ям, вібродугове, струмами високої частоти, електрошлакове. Останнім часом розроблено прогресивний спосіб наплавлення наморожуванням.

Ручне дугове наплавлення є універсальним способом і широко застосовується в наплавленні штампів, різального інструменту, рейкових кінців і хрестовин, зубів щелепів каменедробарок і екскаваторів, бил розмельних млинів тощо. Для цього найчастіше використовують металеві електроди, які виготовляє промисловість за ГОСТ 10051—62. Щоб дістати наплавлений метал потрібного складу і властивостей, у шихту електродних покриттів добавляють різні легуючі елементи у вигляді ферохрому, феромарганцю, феросиліцію, графіту тощо, які дають змогу мати наплавлений метал різної твердості (НЯС 25—65) і високої стійкості проти спрацювання.

Ручне наплавлення здійснюють також вугляними електродами за способом Бенардоса. При цьому використовують порошкоподібні суміші, а саме: сталініт (8% С; 13% Мп; 30% Бі; 18% Сг та ін.), ВОКАР (9,5% С; 85% V/ і ін.); ВИСХОМ-9 (6% С; 15% Мп; 5% Сг; решта — чавунна стружка). Ці сплави застосовують для наплавлень високої твердості (НЯС 60—62) і високої стійкості проти спрацювання.

Автоматичне і напівавтоматичне дугове наплавлення здійснюють під флюсом, у захисних газах і відкритою дугою, використовуючи зварювальний або спеціальний наплавний дріт, стальну або чавунну стрічку, а також порошкові дроти і стрічки. Останні виготовляють на спеціальних протяжних верстатах із стальних стрічок у вигляді трубчастого матеріалу, який усередині заповнюють різними легуючими компонентами і шлакоутворювальними речовинами. Ефективне також автоматичне наплавлення під флюсом по шару легуючого порошку. Автоматичне і напівавтоматичне наплавлення широко використовують для на- плавлювання колінчастих валів автомобільних і тракторних двигунів, валків прокатних станів, кожухів засипних апаратів доменних печей, великого металорізального інструменту, ножів землерийних і дорожніх машин тощо.

Наплавлення газовим полум’ям менш продуктивне, ніж дугове, проте й воно широко застосовується у виробництві і при відновленні різних дрібних деталей з чавуну, сталі, міді, латуні,: бронзи, алюмінію тощо.

Вібродугове наплавлення полягає в тому, що до деталі, яка обертається, через мундштук, що вібрує, подається стальний електродний дріт під струмом. Вібрація дроту здійснюється електромагнітним або механічним вібратором з частотою 50 гц і амплітудою 1,5—2,5 мм. Внаслідок вібрування відбуваються короткі замикання дроту з виробом. Місце контакту нагрівається до високої температури. У момент відривання дроту від виробу частина металу дроту залишається на виробі і розплавляється дугою, що виникає при цьому. До місця наплавлення з мундштука під тиском подається рідина, яка охолоджує і загартовує наплавлену поверхню.

Основною перевагою цього способу є можливість створити шар завтовшки лише 1—2 мм, а також незначне короблення наплавлених деталей. Цей спосіб застосовується при наплавленні циліндричних деталей (осей, валів, шпинделів тощо) автомобілів, тракторів, верстатного устаткування та ін. Недоліком його є наявність у наплавленому шарі мікротріщин, яких можна уникнути, якщо процес вібродугового наплавлення поєднати з наступною пластичною деформацією.

Наплавлення струмами високої частоти. На деталь наносять шар порошкоподібної легуючої шихти і флюсу або легуючої пасти. Після цього деталь поміщають у магнітне поле індуктора, який живиться від джерела струму високої частоти. Індукційні струми, що виникають, нагрівають до плавлення поверхневий шар деталей і легуючу шихту, яка утворює на деталі рівну поверхню.

Спосіб характеризується незначною глибиною проплавлення основного металу і високою продуктивністю: щоб наплавити 200 см2 поверхні, потрібно тільки 2—2,5 хв. Наплавлення струмами високої частоти застосовують для створення стійкого проти спрацювання шару на деталях, які швидко спрацьовуються ,(ножі дорожніх машин, деталі землерийного устаткування тощо). До недоліків цього способу слід віднести високу вартість генераторів струму високої частоти.

Електрошлакове наплавлення застосовують для наплавлення плоских поверхонь, зовнішніх і внутрішніх циліндричних поверхонь, а також поверхонь тіл обертання із змінним діаметром (конічних тощо), коли треба утворити шар, не менший 8 а 10—12 мм. При цьому для виготовлення шару потрібної товщини і форми використовують спеціальні мідні форми (кристалізатори), охолоджувані водою. Між ними і наплавлюваною деталлю створюють шлакову ванну, в яку подається присадний метал.

Електрошлакове наплавлення відзначається високою продуктивністю і забезпечує високу якість наплавленого шару. Цим способом можна наплавляти різні високолеговані сталі, а також кольорові метали і сплави (мідь, латунь тощо) на сталь або чавун.

Наплавлення наморожуванням — це новий високопродуктивний спосіб нанесення наплавлюваного шару на такі деталі, як, наприклад, зуби ковшів екскаваторів, які важко наплавити іншими механізованими способами. При Цьому способі деталь спочатку занурюють у розплавлений флюс (щоб нагріти і очистити від окисної плівки), а потім на незначний час — у розплавлений метал, який і наноситься («наморожується») на деталь рівним шаром. Зуб ковша екскаватора наплавлюеться шаром завтовшки близько 3 мм за 20—ЗО сек.

Газокисневе різання

Сутність процесу і будова газових різаків. Газокисневе різання грунтується на властивості металу, підігрітого до температури займання, згоряти в струмені чистого кисню. Оксиди, що утворюються в процесі горіння металу, струменем кисню видуваються з порожнини розрізу. Різанню піддаються не всі метали, а лише ті, які задовольняють такі вимоги: 1) температура займання металу повинна бути нижчою, ніж його температура плавлення; 2) температура плавлення оксидів металу повинна бути нижчою за температуру плавлення самого металу. Цим вимогам найповніше відповідають лише вуглецеві сталі з вмістом вуглецю до 0,7%. Сталі з вищим вмістом вуглецю, а також чавуни, високолеговані сталі, кольорові метали і їх сплави не відповідають зазначеним вимогам і кисневому різанню звичайним способом не піддаються.

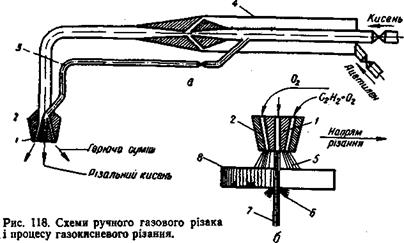

При газокисневому різанні до металу 8, який ріжуть (рис. 118, б), по зовнішньому мундштуку 2 різака, подається горюча суміш, яка при запалюванні утворює підігрівальне полум’я 5. По внутрішньому мундштуку 1 подається струмінь 7 кисню. Коли метал полум’ям 5 нагріється до температури займання (для сталі 1200—1300°С), на нього спрямовується різальний кисень. Метал займається. Горіння супроводиться виділенням значної кількості тепла, яке поширюється в глибину металу і підігріває нижні шари до температури займання. Рідкі оксиди 6, які утворюються, видуваються з порожнини розрізу різальним киснем. Переміщаючи різак у потрібному напрямі, метал розрізають. Ефективність кисневого різання залежить від чистоти кисню, витрати його за одиницю часу і величини тиску кисню.

Ручне різання здійснюють різаком інжекторного типу (рис. 118, а), що являє собою комбінацію зварювального пальника 4 і трубки 3, по якій подається різальний кисень. Горюча суміш, призначена для підігрівання металу до займання, подається по зовнішньому 2, а різальний кисень — по внутрішньому 1 мундштуках. Ручними різаками при тиску ацетилену 0,001—

ОД 5 Мнім2 (0,01—1,5 аг) і тиску кисню 0,3—1,2 Мнім2 (3— 12 аг) розрізають сталь завтовшки до 300 мм.

Машинне різання здійснюється за допомогою спеціальних переносних приладів і газорізальних машин. Для цього широко застосовують переносні прилади ПЭЛ-60 з електроприводом, прилади ПВЛ-60 з повітряним приводом та ін., за допомогою -яких розрізають сталь завтовшки 3—100 мм.

Автоматичне різання виконують на газорізальній машині АСШ-2, трирізаковій машині АСШ-70, масштабній газорізальній машині «Одеса» з копіюванням по кресленню, машині МГПР-1 з програмним керуванням та ін. Найчастіше застосовують шарнірну машину АСШ-2, призначену для вирізування деталей різної конфігурації з листової сталі завтовшки 5—100 мм. Вона працює за принципом магнітного копіювання: обкатування магнітним пальцем контура нерухомо закріпленого стального копіра.

Для газокисневого різання використовують не тільки ацетилен, а й інші горючі гази, такі, наприклад, як природний і нафтовий гази, водень, а також рідке паливо—гас і бензин.

Газокисневе різання за якістю і продуктивністю перевищує багато інших способів різання, тому його найбільше застосовують. За допомогою спеціальних різаків цим способом можна розрізати сталь завтовшки до 2 м.

Дугове різання

Різання металевим і вугляними електродами грунтується на розплавленні металу дугою і видаленні рідкого металу з порожнини розрізу під дією тиску газів дуги і сили ваги розплавленого металу. Цей спосіб застосовують для різання вуглецевої і нержавіючої сталей, чавуну, алюмінію, міді, латуні та інших металів і сплавів, коли можна не додержуватись точних розмірів і особливої чистоти різання. Використовують вугляні (графітові) і металеві електроди. За допомогою металевих електродів утворюють рівніший і вужчий розріз, ніж при використанні графітових.

Вугляними і графітовими електродами працюють на постійному струмі прямої полярності. Розрізуючи сталь або чавун завтовшки 6—100 мм графітовими електродами діаметром 10—15 мм, використовують силу струму в межах 400— 600 а.

Металевими електродами з товстим покриттям ріжуть на постійному і змінному струмах. Для розрізування сталі завтовшки 6—50 мм використовують електроди діаметром 4—5 мм і силу струму 300—400 а. Покриття цих електродів виготовляють з компонентів, багатих на кисень (марганцева руда, окиси заліза тощо), а також з компонентів, які сприяють активному газоутворенню (деревне борошно, електродна целюлоза та ін.).

Різновидністю дугового різання е повітряно-дугове, при якому розплавлений дугою метал видувається з порожнини розрізу струменем стисненого повітря. При цьому способі використовують графітові електроди.

|

Різання плазменою дугою.

Рис. 119. Схеми пальників для плазменого різання

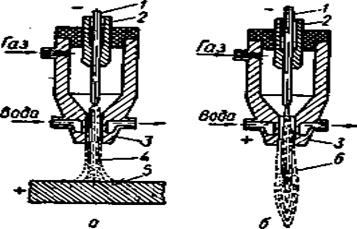

Електронною плазмою, або просто плазмою дуги, називають дуже іонізований газ стовпа дуги. Для різання і зварювання використовують плазмену, або високотемпературну, дугу (прямої або непрямої дії), яку створюють стисненням стовпа дуги в струмені аргону, водню, очищеного азоту або звичайного повітря в спеціальному плазменому пальнику, який називається плазмотроном.

Дуга 4 прямої дії (рис. 119, а) горить між вольфрамовим електродом 1 (катодом) і виробом 5 (анодом). Мідне сопло 3 пальника, через яке подається газ, охолоджують водою. Струм до вольфрамового електрода підводять через мундштук 2.

Температура плазменої дуги прямої дії досягає ЗО 000 — 40 000° С. Таку дугу використовують для різання кольорових металів і нержавіючої сталі завтовшки до 200 мм.

Дуга непрямої дії (рис. 119, б) горить між вольфрамовим електродом ) і мідним соплом 3 пальника. Тиском струменя газу іонізований газовий потік видувається з сопла пальника у вигляді яскравого концентрованого полум’я 6. його температура досягає 15 000° С 1 вище. Таку дугу використовують для різання і зварювання деяких неметалевих матеріалів.

Останнім часом у плазменому пальнику замість вольфрамового електрода було використано мідний з цирконієвою вставкою, що дало змогу замінити дорогі аргон, водень і очищений азот повітрям. Електрод з цирконієвою вставкою недорогий, він може працювати до 20 год. Повітряно-плазмене різання металу невеликих товщин забезпечує високу якість різання, а швидкість його в 5 раз перевищує швидкість газокисневого різання

Інформаційні джерела:

1. Технологія конструкційних матеріалів./За ред. А.М. Сологуба. - К.: Вища школа, 1993 –

300 с.

2. Большаков В.І., Береза О.Ю., Харченко В.І. Прикладне матеріалознавство: Підручник. Дніпропетровськ: РВА „Дніпро VAL”.2000 – 290 с.

3. Технология конструкционних материалов. /Г.А. Прейс, М.А. Сологуб, И.А. Рожнецкий/ - К.: Вища школа 1991 – 391 с.

4. Дальский А.М. и др. Технология конструкционных материалов, М.: Машиностроение. 1990 - 351 с.

Дата добавления: 2015-03-14; просмотров: 5225;