Лекція № 14

Навчальні питання:

1.Газове зваpювання та piзання металiв. Загальні відомості про газове зварювання.

2.Обладнання, апаратура i матеpiали для газового зварювання та piзання металiв.

3.Технологія газового зваpювання та кисневого piзання металів.

4. Вимоги безпеки при газовому зваpюваннi та piзаннi металiв.

Навчальне питання 1. Газове зваpювання та piзання металiв. Загальні відомості про газове зварювання.

Сутність процесу і галузь застосування. Щоб виготовити зварне з’єднання газовим зварюванням, кромки основного металу і присадний метал нагрівають до розплавлення полум’ям горючих газів, які спалюють у суміші з киснем за допомогою зварювальних пальників.

Як горючий газ найчастіше використовують ацетилен, який, згоряючи в кисні, дає найвищу температуру полум’я. Тому за його допомогою зварюють сталі, чавуни, кольорові метали і їх сплави. Для зварювання металів, температура плавлення яких нижча за температуру плавлення сталі, використовують і інші горючі гази, наприклад водень та природний газ, які дають нижчу температуру полум’я.

Найчастіше газове зварювання застосовують для виготовлення листових і трубчастих конструкцій з маловуглецевих і низько- легованих сталей завтовшки до 3—5 мм, для виправлення дефектів у виливках із сірого чавуну і бронзи та ін.

Газовим різанням називається процес розрізування металу спалюванням газу в струмені кисню, направленому в місце розрізу. Газовому різанню піддають лише ті метали, у яких температура плавлення вища від температури займання в кисні і у яких окисли плавляться при більш низькій температурі, ніж метал.

Окисли, що утворюються в місці розрізу, видуваються киснем. Цим способом провадять різання вуглецевих і середньовуглецевих, а також низьковуглецевих, з невеликим вмістом вуглецю, сталей. Чавун, кольорові метали і їх сплави не піддають газовому різанню через те, що температура їх плавлення нижче від температури займання, а окисли, що утворюються, дуже густі і продуванням не видаляються.

Навчальне питання 2. Обладнання, апаратура i матеpiали для газового зварювання та piзання металiв.

Апаратура для газового зварювання

Добування ацетилену. Основним способом добування ацетилену є розкладання карбіду кальцію водою за рівнянням :

СаС2 + 2НаО = С2Н2 + Са (ОН)2.

При розкладанні 1 кг хімічно чистого карбіду кальцію виділяється близько 340 л ацетилену і 1675 кдж (400 ккал) тепла. З технічного карбіду кальцію залежно від його сорту і грануляції утворюється 235—285 л/кг ацетилену.

Розплавлений карбід виливають з печі в чавунні виливниці і після остигання подрібнюють на куски розміром 2—80 мм. Транспортують карбід кальцію в герметично закритих барабанах масою 100—130 кг.

Ацетиленові генератори. Апарати, в яких добувають технічний ацетилен, називають ацетиленовими генераторами. Залежно від принципу взаємодії карбіду кальцію з водою розрізняють генератори таких систем: «карбід у воду», «вода на карбід» і контактної системи «витисненням».

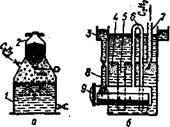

У генераторах системи «карбід у воду» (рис. 109, а) карбід кальцію за допомогою автоматичних пристроїв періодично подається із завантажувального бункера 2 в нижню частину корпуса 1 генератора, де міститься значний об’єм води. У генераторах цієї системи карбід кальцію розкладається найкраще; у них добувають досить чистий і охолоджений ацетилен. Вони найбільш продуктивні ї найменш вибухонебезпечні.

У генераторах системи «в о да на карбід» (рис. 109, б) карбід кальцію завантажують в одну або дві реторти 9, в які з окремого резервуара 3 по трубі 8подається вода. Ацетилен з реторти 9 по трубі 6 надходить у нижню частину генератора, де збирається під перегородкою 4. Вода, яка тут є, під тиском ацетилену витісняється по трубі 5 у верхню частину корпуса генератора. Ацетилен з генератора відводиться по трубі 7. Генератори цієї системи виготовляють переносними невеликої продуктивності і низького тиску.

Робота генераторів контактної системи «витисненням» (рис. 109, в) характеризується тим, що в цих апаратах карбід кальцію стикається з водою періодично; крім того, в них вико-

Рис. 109. Схеми основних типів ацетиленових генераторів і водяного затвора мембранного типу

ристовується принцип сполучених посудин. При розкладанні карбіду кальцію ацетилен створює тиск у посудині з карбідом і витискує воду від карбіду в сполучену посудину, внаслідок чого розкладання карбіду припиняється. Ці генератори інколи будують, поєднуючи їх з генераторами системи «вода на карбід», як переносні генератори невеликої продуктивності.

За величиною тиску генератори поділяють на три типи: низького— 0,001—0,01 Мнім2 (0,01—0,1 ат), середнього — 0,01 — 0,15 Мнім2 (0,1—1,5 ат) і високого — вище 0,15 Мнім2 (вище 1,5 ат) тиску. Залежно від продуктивності їх поділяють на такі: низької (до 3 м3/год), середньої (до 10 м3/год) і високої (до 80 м3{год) продуктивності.

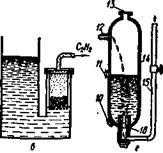

Для газового зварювання іноді ацетилен використовують з ацетиленових балонів. Щоб запобігти вибуху ацетилену, який стає вибухонебезпечним при тиску понад 1,75 ат, ці балони заповнюють пористою масою (деревним вугіллям). Щоб збільшити місткість ацетилену в балоні, пористу масу просочують ацетоном, оскільки в одному об’ємі ацетону при тиску 1 ат розчиняється 23 об’єми ацетилену. Тому в 40-літровому балоні при 16 ат вміщується близько 6 м3 ацетилену.

Запобіжні затвори призначено для захисту генераторів від вибухів, які можливі внаслідок зворотних ударів полум’я. Найбільш поширені водяні затвори. Залежно від величини тиску ацетилену вони бувають відкритого і закритого типу. Водяні затвори відкритого типу застосовують для ацетиленових генераторів низького, а затвори закритого ти- п у — для генераторів середнього тиску.

Водяні затвори середнього тиску виготовляють мембранними і безмембранними. Безмембранні затвори забезпечують безперервність роботи і перешкоджають викиданню полум’я в приміщення, де їх установлено. Проте в промисловості більше застосовують затвори мембранного типу.

У мембранному затворі (рис. 109, г) при нормальній роботі газ по трубі 15 через прогумований кульковий клапан 16 потрапляє всередину корпуса затвора 14. Звідти по штуцеру 12 він спрямовується до пальника. При зворотному ударі тиск вибухової хвилі передається на воду і клапан 16 закривається. У цей момент розривається тонка алюмінієва або олов’яна прокладка (фольга) 13 і вибухова суміш викидається в атмосферу. Для контролю рівня води в затворі призначено кран 11, а для зливання води з затвора — кран 10. Водяний затвор установлюють на генераторі, а якщо ацетиленом живиться кілька постів, то й на кожному робочому пості.

Зварювальний пальник є основним інструментом газозварника, який призначено для змішування в потрібних пропорціях горючого газу з киснем і для утворення зварювального полум’я потрібної потужності, належних розмірів і відповідної форми. За способом подавання горючого газу в змішувальну камеру розрізняють пальники інжекторні, або низького тиску і без інжекторні, або однакового тиску(горючого газу з киснем)

|

Рис. 110. Схема зварювального пальника інжекторного типу.

У безінжекторних пальниках потрібне змішування газів забезпечується при тиску ацетилену понад 0,5 ат. Якщо тиск його менший за 0,5 ат, то для забезпечення потрібної кількості ацетилену в суміші в пальник його подають примусово — за допомогою інжектора.

Інжекторні пальники (рис. 110) придатні для використання ацетилену як низького, так і середнього тиску; тому вони застосовуються найчастіше. Принцип роботи цього пальника грунтується на підсмоктуванні ацетилену струменем кисню. Процес підсмоктування, який називається інжекцією, здійснюється так. Кисень під тиском подається за допомогою ніпеля 7 і регулювального вентиля 6 для кисню в інжектор 4. Той має вузький центральний отвір — сопло і поздовжні пази. Виходячи з отвору сопла з великою швидкістю, кисень у змішувальній камері 3 утворює велике розрідження. Внаслідок цього ацетилен, що перебуває під нижчим тиском, засмоктується через ніпель 8, регулювальний вентиль 9 для ацетилену, внутрішній канал рукоятки 5, поздовжні пази інжектора 4 в змішувальну камеру 3. Тут кисень і ацетилен утворюють горючу суміш, яка із змішувальної камери 3 по трубці 2 потрапляє в мундштук 1. На виході з останнього при запалюванні цієї суміші утворюється зварювальне полум’я. Потрібне співвідношення газів у пальнику регулюється кисневим 6 і ацетиленовим 9 вентилями.

Пальники інжекторного типу оснащують змінними наконечниками (№0—№ 7), якими при витраті ацетилену 25—2800 лігод можна зварювати сталь завтовшки 0,2—ЗО мм та інші метали різної товщини

Для розрізування високохромистих і нержавіючих сталей застосовують особливі методи. В місці різання метал нагрівають до температури розплавлення і направляють на це місце струмінь кисню під тиском. Як горючий газ для підігрівання можна використовувати ацетилен і інші гази, а також пари бензину і гасу.

Газове різання провадиться на звичайному газозварювальному устаткуванні, при цьому зварювальний пальник замінюється різаком (рис. 119), що подає ацетилено-кисневу суміш. Різаки бувають універсальні і спеціальні. До спеціальних відносяться різаки для підводного різання, вирізування отворів і ін. Крім ручних різаків широко застосовуються напівавтоматичні і автоматичні машини для газового різання, які забезпечують добру якість розрізу, високу продуктивність і достатню точність розрізування. Універсальні машини ріжуть по прямій лінії, у поздовжньому і поперечному напрямах, по колу і по будь-якій кривій, що наноситься рисувалкою або за допомогою шаблона.

|

Під час підводного газового різання застосовують спеціальні різаки з ковпачками, які надіваються на головку різака. Полум’я різака горить під ковпачком, вода з-під ковпачка відтискається струменем стиснутого повітря. Із збільшенням глибини різання тиск стиснутого повітря і газу підвищується.

Газовому різанню можуть піддаватися заготовки великої товщини — до 400 мм і більше. У народному господарстві СРСР газове різання набуває все більшого поширення.

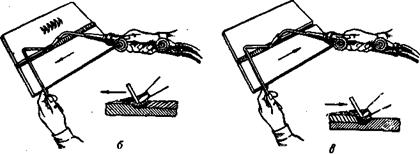

Навчальне питання 3. Технологія газового зваpювання та кисневого piзання металів.

Технологія газового зварювання

Ацетилено-кисиеве полум’я. Залежно від співвідношення кисню і ацетилену, які виходять з пальника, розрізняють три основних види ацетилено-кисневого полум’я: нормальне, або відновне; з надлишком кисню, або окислювальне; і з надлишком ацетилену, або навуглецьовувальне. При газовому зварюванні використовують здебільшого нормальне полу м’я — для зварювання маловуглецевих, низьколегованих і високолегованих сталей і міді, для паяння тощо. Нормальне полум’я утворюється, коли на одну об’ємну частину ацетилену припадає дещо більша кількість кисню (О2 : С2Н2= 1,1:1,2). Окислювальне полум’я (02 : С2Н2= 1,2:1,5) використовують для зварювання латуні, а навуглецьовувальне (02:С2Н2=0,8:0,9) — для зварювання високовуглецевих сталей, чавуну і твердих сплавів.

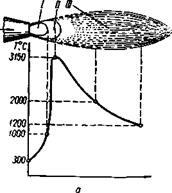

Будову нормального ацетиле- но-кисневого полум’я показано на рис. 111, а.

Воно складається з трьох зон:ядра 1(близько 1000° С), зварювальної зони II (3000—3150° С на відстані 2— 4 мм від кінця ядра) і факела III

|

Рис. 111. Схеми нормального а цетилено-кисневого полум’я і основних способів газового зварювання.

(близько 1200° С). У першій зоні відбувається екзотермічне розкладання ацетилену за рівнянням

2С2Н2 + 2O2 = 4С + 2Н2 + 2O2.

Розжарені частинки вуглецю створюють у цій зоні яскраве світіння.

У другій зоні відбувається неповне згоряння вуглецю:

4С + 2Н2 + 2O2 = 4СО + 2Н2.

Окис вуглецю і водень надають цій зоні відновного характеру- У третій зоні завдяки кисню повітря згоряють окис вуглецю .і водень, внаслідок чого утворюються вуглекислий газ і пара води:

4СО + 2Н2 + 3O2 = 4СO2 + 2Н2O.

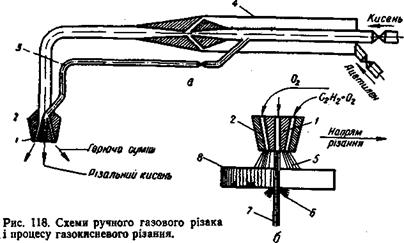

При газокисневому різанні до металу 8, який ріжуть (рис. 118, б), по зовнішньому мундштуку 2 різака, подається горюча суміш, яка при запалюванні утворює підігрівальне полум’я 5. По внутрішньому мундштуку 1 подається струмінь 7 кисню. Коли метал полум’ям 5 нагріється до температури займання (для сталі 1200—1300°С), на нього спрямовується різальний кисень. Метал займається. Горіння супроводиться виділенням значної кількості тепла, яке поширюється в глибину металу і підігріває нижні шари до температури займання. Рідкі оксиди 6, які утворюються, видуваються з порожнини розрізу різальним киснем. Переміщаючи різак у потрібному напрямі, метал розрізають. Ефективність кисневого різання залежить від чистоти кисню, витрати його за одиницю часу і величини тиску кисню.

Ручне різання здійснюють різаком інжекторного типу (рис. 118, а), що являє собою комбінацію зварювального пальника 4 і трубки 3, по якій подається різальний кисень. Горюча суміш, призначена для підігрівання металу до займання, подається по зовнішньому 2, а різальний кисень — по внутрішньому 1 мундштуках. Ручними різаками при тиску ацетилену 0,001— ОД 5 Мнім2 (0,01—1,5 аг) і тиску кисню 0,3—1,2 Мнім2 (3— 12 аг) розрізають сталь завтовшки до 300 мм.

|

Машинне різання здійснюється за допомогою спеціальних переносних приладів і газорізальних машин. Для цього широко застосовують переносні прилади ПЭЛ-60 з електроприводом, прилади ПВЛ-60 з повітряним приводом та ін., за допомогою -яких розрізають сталь завтовшки 3—100 мм.

Автоматичне різання виконують на газорізальній машині АСШ-2, трирізаковій машині АСШ-70, масштабній газорізальній машині «Одеса» з копіюванням по кресленню, машині МГПР-1 з програмним керуванням та ін. Найчастіше застосовують шарнірну машину АСШ-2, призначену для вирізування деталей різної конфігурації з листової сталі завтовшки 5—100 мм. Вона працює за принципом магнітного копіювання: обкатування магнітним пальцем контура нерухомо закріпленого стального копіра.

Для газокисневого різання використовують не тільки ацетилен, а й інші горючі гази, такі, наприклад, як природний і нафтовий гази, водень, а також рідке паливо—гас і бензин.

Газокисневе різання за якістю і продуктивністю перевищує багато інших способів різання, тому його найбільше застосовують. За допомогою спеціальних різаків цим способом можна розрізати сталь завтовшки до 2 м.

Навчальне питання 4. Вимоги безпеки при газовому зваpюваннi та piзаннi металiв.

При виконанні газозварювальних робіт доводиться мати справу з балонами зі стисненими, зрідженими та розчиненими газами. У процесі експлуатації цих балонів щоб уникнути вибухів слід дотримуватися крайню обережність. Найбільш частими причинами вибухів балонів є механічні удари. Небезпека вибуху виникає також при нагріванні балонів до високої температури, внаслідок того, що всередині балонів зростає тиск газу.

При експлуатації балонів необхідно дотримуватися таких заходів безпеки:

• Не допускати падіння балонів, а також ударів їх один об одного або з різними предметами.

• Ретельно закріпляти балони на робочому місці, щоб вони випадково не повипадали.

• Зберігати балони слід у вертикальному положенні, з щільно нагвинченими запобіжними ковпаками, вентилями вгору.

• Для зберігання балонів повинні бути обладнані спеціальні гнізда або клітини з бар’єрами, які оберігають балони від падіння.

• Встановлювати балони слід на відстані не менше 5 м від вогнищ з відкритим вогнем. У літній час їх необхідно захищати від нагрівання сонячними променями.

• Переміщати балони на невеликі відстані дозволяється шляхом перекочування в злегка нахиленому положенні, переносити балони на руках або на плечах забороняється.

• Переміщати балони з одного приміщення в інше тільки на спеціальних ручних візках або на спеціальних ношах

• Відбір газу з балона слід проводити через редуктор, призначений для даного газу і пофарбований у відповідний колір.

• Перед приєднанням редуктора необхідно продути штуцер вентиля, на короткий час відкривши балон поворотом маховика на 0,5 обороту; при цьому не можна знаходиться навпроти штуцера вентиля, а також пробувати струмінь газу рукою.

• Відкривати вентиль балона рекомендується плавно, без ривків. Якщо відкрити вентиль від руки не вдається, слід користуватися спеціальним ключем. Не відкрию балони слід здавати на склад, попередньо прикріпивши до них етикетки з написом «Несправний».

• Закривати вентиль за допомогою ключа не рекомендується.

• Якщо редуктори та вентилі балонів замерзли, їх слід, відігрівати змоченою в гарячій воді ганчіркою. Відкритим полум’ям відігрівати редуктори та вентилі категорично забороняється.

• Особлива обережність потрібна при експлуатації кисневих балонів. Необхідно захищати їх від забруднень і завжди пам’ятати, що в струмені кисню горять багато речовин (включаючи деякі метали), а легкозаймисті рідини, масла, жири, нафта і т.д. горять або запалюються з вибухом. Тому спецодяг зварювальника або помічника повинна бути чистою, на руках і на інструменті не повинно бути навіть слідів масел і жирів.

• При займанні кисневого вентиля або будь-якої частини загороджувального пристосування необхідно негайно перекрити кисневий вентиль, після чого гасити вогонь за допомогою вогнегасника і піску.

У процесі роботи з апаратурою для газового зварювання необхідно дотримуватися таких заходів безпеки:

• перед початком роботи зварювальний пальник або різак повинні бути перевірені на справність і герметичність.

• При запалюванні полум’я необхідно спочатку відкривати кисневий вентиль, а потім — ацетиленовий.

• При гасінні полум’я необхідно першим закривати ацетиленовий вентиль, а потім кисневий.

• Шланги слід оберігати від потрапляння на них іскор, вогню, розжарених або важких предметів. Не можна допускати перегинів і забруднень шлангів масляними або жирними речовинами.

• Зварювання і різання необхідно проводити обов’язково в спеціальних окулярах із захисними світлофільтрами, вибираними залежно від потужності полум’я. Для газового зварювання використовуються окуляри шоферського типу з захисними світлофільтрами марок Г-1, Г-2, Г-3 по ГОСТ 9497-60.

• Всі зварювальні роботи варто робити тільки в спецодязі. При роботі з гасорізом необхідно дотримуватися ряду наступних вимог безпеки.

• Тиск у бачку з гасом не повинно бути вище тиску кисню після редуктора.

• При перервах в роботі необхідно щільно закривати вентиль подачі гасу у випарник і вентиль для підігріваючого кисню, а різак гасоріза класти голівкою вниз.

• Для захисту кисневого шланга від зворотних ударів полум’я потрібно застосовувати запобіжний клапан, який встановлюється на кисневому ніпелі гасоріза.

• Перед підкачкою повітря в бачок слід відкрити вентиль на півоберта. При цьому вентилі різака на лініях гасу і кисню повинні бути перекриті, а інжектор гасоріза відкритий. Запалювати полум’я слід, тільки переконавшись у справності різака. Спочатку пускається пальне, потім підігріваючий кисень, запалюється полум’я; тільки після прогріву випарника пускають ріжучий кисень.

• Забороняється працювати різаком з перегрітою випарником.

• При припиненні роботи спочатку необхідно закрити вентиль ріжучого кисню, потім вентиль горючого газу, потім вентиль підігріваючого кисню. І тільки після цього відкривають спускний кран на бачку для зниження тиску в ньому до атмосферного.

Інформаційні джерела:

1. Технологія конструкційних матеріалів./За ред. А.М. Сологуба. - К.: Вища школа, 1993 –

300 с.

2. Большаков В.І., Береза О.Ю., Харченко В.І. Прикладне матеріалознавство: Підручник. Дніпропетровськ: РВА „Дніпро VAL”.2000 – 290 с.

3. Технология конструкционних материалов. /Г.А. Прейс, М.А. Сологуб, И.А. Рожнецкий/ - К.: Вища школа 1991 – 391 с.

4. Дальский А.М. и др. Технология конструкционных материалов, М.: Машиностроение. 1990 - 351 с.

Дата добавления: 2015-03-14; просмотров: 2208;