Горючі гази

При газополум'яної обробки металів як джерела теплоти використовується газове полум'я - полум'я горючого газу, що спалюється для цієї мети в кисні в спеціальних пальниках.

Як горючих газів використовують ацетилен, водень, природні гази, нафтовий газ, пари бензину, гасу та ін Найбільш високу температуру в порівнянні з полум'ям інших газів має ацетіленокіслородное полум'я, тому воно знайшло найбільше застосування.

Газова зварювання-це зварювання плавленням, при якій метал в зоні з'єднання нагрівається до розплавлення газовим полум'ям .До переваг газового зварювання відносяться: простота способу, нескладність обладнання, відсутність джерела електричної енергії.До недоліків газового зварювання відносяться: менша продуктивність, складність механізації, велика зона нагріву і більш низькі механічні властивості зварних з'єднань, ніж при дуговому зварюванні.

Газове зварювання використовують при виготовленні та ремонті виробів з тонколистової сталі товщиною 1-3 мм, зварюванні чавуну, алюмінію, міді, латуні, наплавленні твердих сплавів, виправленні дефектів лиття та ін.

Газокисневим різанням називають спосіб поділу металу, заснований на використанні для його нагрівання до температури запалення теплоти газового полум'я й екзотермічної реакції окислювання металу, а для видалення окислів - кінетичної енергії струменя ріжучого кисню. Полум'я, що підігріває, нагріває поверхневі шари металу, які потім контактують зі струменем чистого кисню й окисляються. теплота, Що Виділяється при цьому, разом з теплотою полум'я, що підігріває, постійно нагріває за рахунок теплопровідності метал поперед різака до температури його запалення в кисні, забезпечуючи безперервність процесу. Під дією кінетичної енергії струменя кисню шар окислів, а також частково рідкий метал віддаляються з розрізу.

Джерелом теплоти при різанні служить полум'я, що підігріває, різака й екзотермічна реакція окислювання заліза й домішок стали. Залежно від товщини стали змінюються частки їхньої участі в тепловому балансі: чим менше товщина металу, що розріжеться, тим більше роль полум'я, що підігріває (при товщині 5 мм до 80% загальної кількості теплоти, виділюваної при різанні, а при товщині більше 50 мм - тільки до 10%).

Існують деякі умови різки:

Перша умова - теплоти повинне бути досить для забезпечення температури реакції порядку 1000 - 1150 0С.

Друга умова - температура плавлення металу повинна бути вище температури його інтенсивного окислювання в кисні.

Третя умова - температура плавлення металу повинна бути вище температури плавлення утворених у процесі різання окислів.

Четверта умова - шлаки, що утвориться, повинен бути жидкотекучим.

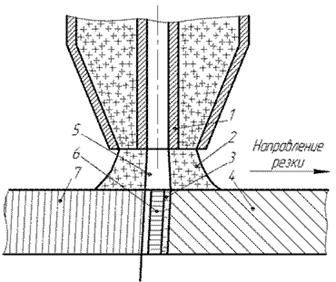

Рисунок 1 - Схема процесу розділового газокисневого різання

1 - Мундштук; 2 - полум'я, що Підігріває; 3 - Рідкий метал ; 4 - метал, що розрізається; 5 - Ріжучий струмінь кисню ; 6 - Шар окислів; 7 - Лінії відставання.

Всім перерахованим вище умовам задовольняють сталь, титан і марганець, тому їх можна обробляти за допомогою газокисневого різання. Особливо добре ріжуться сплави титану, завдяки високій спорідненості з киснем і високим тепловим ефектом утворення окисла. Інші метали й сплави, такі як високолеговані сталі, алюміній, мідь, не задовольняють другій умові, при якому можливий процес газокисневого різання.

Існують різновиду розділового газокисневого різання. До них відносять швидкісне газокисневе різання, високоякісне газокисневе різання, газокисневу безгратову різку й різання киснем високого тиску. Ці способи дозволяють підвищити швидкість різання в 1,5 - 3 рази.

Дугове зварювання в захисних газах

Сутність процесу. При дуговому зварюванні в захисних газах для захисту розплавленого металу від шкідливої дії азоту і кисню повітря в зону дуги подається газ, що перешкоджає проникненню повітря. Як захисні застосовують інертні (аргон, гелій) і активні (вуглекислий газ, водень, азот, пари води) гази, а також суміші їх (аргон з киснем, аргон з азотом або вуглекислим газом тощо). Найчастіше використовують аргон і вуглекислий газ.

Зварювання в аргоні застосовують для нержавіючих та інших спеціальних сталей, алюмінієвих і магнієвих сплавів, титану й інших металів завтовшки від 1,0—2,0 мм до 15—20 мм і більше. Це зварювання здійснюють неплавкими (переважно вольфрамовими) і плавкими електродами. Неплавкий електрод використовують лише для збудження дуги, а шов при цьому заповнюють присадним металом зварювального дроту.

Зварювання неплавкими електродами виконують на постійному і змінному струмі ручним, напівавтоматичним і автоматичним способами. Постійним струмом на прямій полярності зварюють нержавіючі і жароміцні сталі, мідь і її сплави, нікель і його сплави, титан, циркон, молібден, тощо завтовшки до 5—6 мм. Змінним струмом зварюють алюміній, магній і їх сплави. При цьому в ті напівперіоди, коли катодом є виріб, відбувається так зване катодне розпилення тугоплавких оксидів алюмінію і магнію. Тому ці метали зварюють без флюсів, які досить дорогі і дефіцитні.

Зварювання плавкими електродами здійснюється тільки автоматичним і напівавтоматичним способами переважно на постійному струмі зворотної полярності. Установки з плавкими електродами застосовують для зварювання алюмінієвих і магнієвих сплавів, а також для нержавіючих і жароміцних сталей завтовшки більш як 3 мм.

Аргоно-дугове зварювання забезпечує винятково високу якість зварних з’єднань і високу продуктивність процесу.

У вуглекислому газі зварюють маловуглецеві, низьколеговані і деякі високолеговані сталі завтовшки 0,8—50 мм і більше переважно плавкими електродами автоматичним або напівавтоматичним способом. Зварювальна дуга живиться від джерел постійного струму з жорсткою або зростаючою зовнішньою характеристикою зворотної полярності. При зварюванні вуглецевих і низьколегованих сталей як присадний матеріал використовують зварювальний дріт з підвищеним вмістом кремнію і марганцю, щоб нейтралізувати окислювальну дію вуглекислого газу.Зварювання у вуглекислому газі дешевше і продуктивніше від зварювання якісними електродами та напівавтоматичного зварювання під флюсом і значно дешевше від аргоно-дугового зварювання. На відміну від зварювання під флюсом, зварювання в захисних газах (аргоні, вуглекислому газі) дає можливість виконувати зварні з’єднання в будь-яких просторових положеннях.

Інформаційні джерела:

1. Технологія конструкційних матеріалів./За ред. А.М. Сологуба. - К.: Вища школа, 1993 –

300 с.

2. Большаков В.І., Береза О.Ю., Харченко В.І. Прикладне матеріалознавство: Підручник. Дніпропетровськ: РВА „Дніпро VAL”.2000 – 290 с.

3. Технология конструкционних материалов. /Г.А. Прейс, М.А. Сологуб, И.А. Рожнецкий/ - К.: Вища школа 1991 – 391 с.

4. Дальский А.М. и др. Технология конструкционных материалов, М.: Машиностроение. 1990 - 351 с.

Дата добавления: 2015-03-14; просмотров: 1601;