Показатели процесса технической эксплуатации

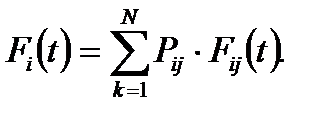

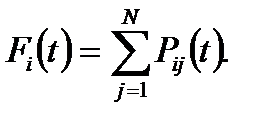

Функция распределения времени безусловного пребывания процесса в состоянии i

(5.1)

(5.1)

Здесь k – номер состояния.

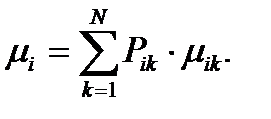

Если µij – среднее время, соответствующее распределению Fij(t), то из выражения (5.1) можно получить среднее время µi безусловного пребывания процесса в состоянии i, т.е.

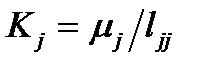

Если обозначить через lij среднее время до первого попадания процесса из состояния i в состояние j можно получить

(5.2)

(5.2)

где М – матрица, элементами которой служат безусловные средние µi;

Ldq – диагональная матрица, полученная из L заменой недиагональных элементов нулями.

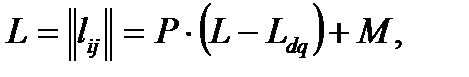

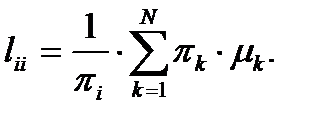

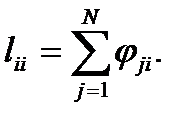

Соответственно для среднего времени возвращения в состояние i:

(5.3)

(5.3)

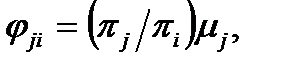

Для средней наработки изделия в состоянии j процесса технической эксплуатации между двумя очередными входами в состояние i:

где πj/πi – число попаданий в состояние j.

Отсюда следует, что

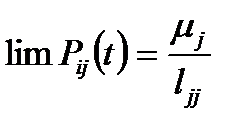

Теорема Смита для конечных процессов с сообщающимися состояниями утверждает, что

(5.4)

(5.4)

Для любых µi < ∞ и произвольных функций

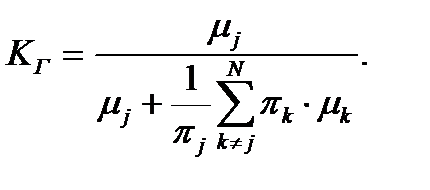

Выражение (5.4) представляет собой коэффициент использования в состоянии j. В частности, если j целевое состояние процесса эксплуатации, то µi/lii можно определить как целевую функцию процесса технической эксплуатации. Она может рассматриваться как коэффициент готовности, а его максимум может служить критерием оптимальности процесса технической эксплуатации.

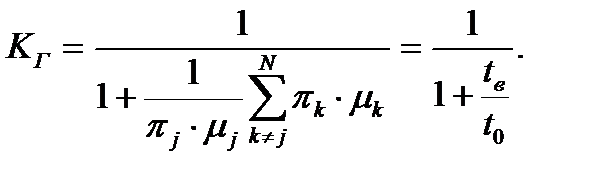

Обозначая  и используя выражение (5.3),

и используя выражение (5.3),

(5.5)

(5.5)

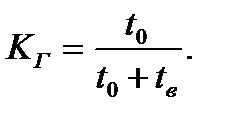

Или через наработку t0 и время ремонта tв:

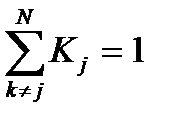

Отсюда следует, что Kj > 0 и  . Следовательно, величина Kj (КГ) имеет вероятностный характер. Так как Kj – функция вероятности Pik, то она является характеристикой процесса технической эксплуатации и поэтому может служить целевой функцией. Формально этот означает, что максимум Kj может быть принят в качестве одного из критериев оптимальности процесса технической эксплуатации.

. Следовательно, величина Kj (КГ) имеет вероятностный характер. Так как Kj – функция вероятности Pik, то она является характеристикой процесса технической эксплуатации и поэтому может служить целевой функцией. Формально этот означает, что максимум Kj может быть принят в качестве одного из критериев оптимальности процесса технической эксплуатации.

Из выражения (5.5) путем несложных алгебраических преобразований можно получить серию широко распространенных на практике удельных критериев эффективности процесса технической эксплуатации, в частности удельные затраты на техническую эксплуатацию. Из выражения (5.5) можно, например, получить

(5.6)

(5.6)

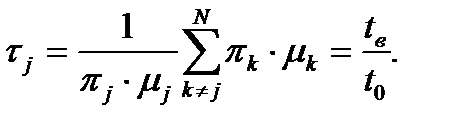

Выражение, стоящее в знаменателе (5.6), часто называют коэффициентом средних удельных потерь и обозначают

(5.7)

(5.7)

Для максимизации Kj в (5.6) достаточно выполнить минимизацию τj. Снижение значения τj возможно прежде всего за счет перераспределения вероятностей πj и πk, а также сокращения µk.

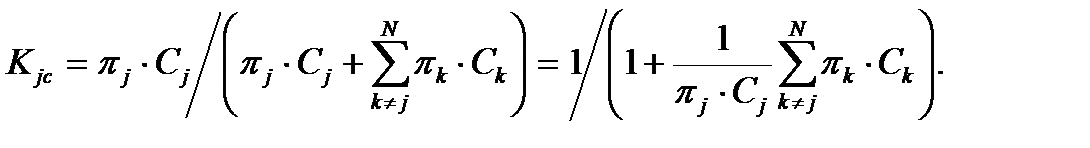

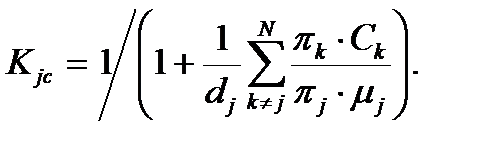

В том случае, когда вместо средних времен µk введены средние стоимости Ck пребывания в состояниях k=1, 2, …., N, из выражения (5.6) можно получить экономический критерий оптимальности процесса технической эксплуатации и ремонта:

(5.8)

(5.8)

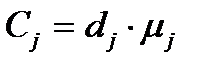

Если положить, что производительность в целевом состоянии дает средний удельный доход dj, то можно считать, что доходы в целевом состоянии  . Подставляя это выражение в (5.8),

. Подставляя это выражение в (5.8),

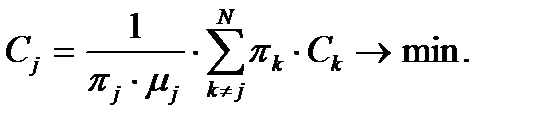

Выражение, определяемое сомножителем при 1/dj, носит название средних удельных затрат Cj на техническую эксплуатацию и ремонт объекта. Если dj=const, то максимум Kjc достигается минимизацией выражения:

(5.9)

(5.9)

Итак, получены целевые функции (5.5) или (5.7) и (5.9). критериями оптимальности процесса технической эксплуатации, следовательно, будут: max Kj (min τj) и (или) min Cj. В соответствии с данными критериями ведется поиск оптимальных стратегий технического обслуживания и ремонта применительно к конкретному металлургическому оборудованию.

С помощью диагностирования можно: различить неисправные изделия и подвергнуть их обслуживанию и ремонту; в неисправных изделиях локализовать неисправные узлы и подвергать их обслуживанию и ремонту; в блоках выявлять неисправные элементы и только их ремонтировать и т. д. Чем глубже оценивается техническое состояние, тем более эффективна стратегия. Однако на практике внедрение более эффективной стратегии сопряжено с дополнительными затратами на техническое диагностирование. С учетом этих затрат распределение стратегий по степени их эффективности может существенно измениться. Оптимальной в этом случае будет стратегия обслуживания и ремонта, при которой суммарные приведенные затраты окажутся наименьшими.

Удельная стоимость эксплуатации характеризует совокупность всех затрат на деталь за время ее эксплуатации отнесенную к продолжительности эксплуатации Т определяется из выражения [6]:

Сэ=(Д+Р+П)/Тр, (5.10)

где Д – стоимость запасной части, используемой во время ремонта;

Р – затраты на замену объекта (ремонтное воздействие);

П – стоимость прогнозирования срока отказа;

Тр – прогнозный ресурс детали, определяемый с учетом заданного значения Р(t).

Для определения значений всех компонент данного показателя используется заданное значение вероятности безотказной работы детали Р(t), а при расчете затрат на деталь и ремонтное воздействие Р(t) обеспечивает учет возрастания этих затрат в случае аварийного ремонта.

При прогнозировании срока отказа могут использоваться различные прогнозные модели. Использование каждой из них требует некоторых затрат, которые могут сильно отличаться для одной и той же детали. Кроме этого, каждая прогнозная модель обеспечивает собственное значение расчетного ресурса для заданного значения Р(t).

Стоимость запасной части складывается из затрат на изготовление, доставку и хранение. Известно, что основное количество запасных частей изготавливается на территории предприятия и сразу же используется во время ремонта. В связи с этим можно считать, что в черной металлургии затраты на доставку и хранение отсутствуют. При определении стоимости запасной части также учтено ее увеличение в случае аварийного ремонта. Это вызывается необходимостью срочного изготовления детали. Стоимость детали составит:

Д=СИ∙[Р(t)+АД∙(1- Р(t))], (5.11)

где СИ – стоимость изготовления запасной части;

АД – коэффициент увеличения стоимости запасной части (затрат на ее изготовление) в случае аварийного ремонта.

Стоимость ремонтного воздействия зависит от его продолжительности и характеристики используемой ремонтной бригады. Ее состав и квалификация определяется деталью и характером выполняемого ремонтного воздействия. При этом необходимо учесть, что продолжительность ремонтного воздействия увеличивается в случае аварийного ремонта по сравнению с плановым. Затраты на выполнение ремонта составляют:

Р=ТРЕМ∙NБР∙SБР∙[Р(t)+АР∙(1- Р(t))], (5.12)

где ТРЕМ – продолжительность планового ремонта по замене объекта;

NБР – количественный состав ремонтной бригады;

SБР – средняя тарифная ставка по бригаде;

АР – коэффициент, характеризующий возрастание продолжительности ремонта при аварийном отказе детали.

Стоимость прогнозирования находят для среднего объекта генеральной совокупности. Она зависит от вида прогнозной модели и в случае использования диагностической модели определяется из выражения [6]:

П=ЗН+ЗП, (5.13)

где ЗН – затраты по определению начальных параметров модели;

ЗП – затраты на прогнозирование срока отказа детали.

Определение начальных параметров прогнозной модели предполагает проведение ряда экспериментов, при этом затраты, приведенные к одной детали, составят:

ЗН=ЗЕ/Z, (5.14)

где ЗЕ – затраты, необходимые для проведения экспериментов;

Z – количество деталей, для которых прогнозируются сроки отказов.

В общем случае прогнозной модели предполагается, что срок отказа определяется не из одной попытки, а методом последовательного приближения. На каждом шаге приближения оценивается текущее состояние детали и выполняется собственно прогнозирование. Можно считать, что общему случаю прогнозной модели соответствует диагностическая прогнозная модель. При этом стоимость прогнозирования определяется из выражения:

ЗП=(ТД∙SД+ ТП∙SП)∙N, (5.15)

где ТД – продолжительность операции по оценке текущего технического состояния объекта (диагностики);

SД – удельная стоимость выполнения диагностики;

ТП – продолжительность обработки результатов диагностики и выполнения прогнозирования;

SП – удельная стоимость обработки результатов диагностики и выполнения прогнозирования;

N – количество контролей при прогнозировании отказа.

Дата добавления: 2015-03-14; просмотров: 1224;