Устройство капиллярного вискозиметра

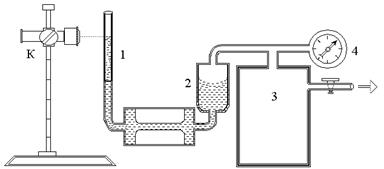

С этой целью был сконструирован капиллярный вискозиметр со щелевым зазором переменной толщины, схема которого показана на рисунке 34.1.

|

Рисунок 34.1 - Схема капиллярного вискозиметра для исследования реологических свойств тонких прослоек жидкости

Щелевой зазор создавался между двумя плоско полированными стальными пластинами 1, которые с помощью микрометрического устройства 2 могли перемещаться и фиксироваться на заданном расстоянии. Полированные, обработанные по 14-му классу точности, стальные пластины закреплялись на латунных основаниях 3, в которых размещались установочные болты 4, позволявшие в случае необходимости устранять клиновидность щелевого зазора. Герметизация зазора осуществлялась боковыми и верхними резиновыми прокладками 5, покрытыми тонкой тефлоновой пленкой.

|

Рисунок 34.2 - Схема создания перепада давлений в капиллярном вискозиметре

Для определения объема жидкости, протекающей через щелевой зазор, использовалась (рисунок 34.2) калиброванная измерительная трубка 1, высота столба жидкости в которой фиксировалась катетометром К с точностью 0,01 мм. Для создания перепада давлений вискозиметр через балластную трубку 2 подсоединялся к ресиверу 3 с манометрическим устройством 4. При измерении давлений P ~ 102 ¸ 104 Па использовался водяной, а для больших давлений (до 20 КПа) – образцовый механический манометр. Для уменьшения объема пленки жидкости, остающейся за опускающимся мениском, диаметры измерительной трубки выбирались небольшими (~ 1 мм). Поверхности пластин, образующих зазор, и другие металлические детали, входящие в контакт с исследуемой жидкостью, перед сборкой вискозиметра для очистки от органических загрязнений промывались растворителем и просушивались.

После установки заданной величины зазора D он герметизировался. Изотермичность и малость градиентов температур (DT / l £50 K/м) контролировались системой термопар, а постоянство температуры (DТ £ 0,5 К) в рабочей ячейке обеспечивалось воздушным термостатом. Для устранения ошибки, связанной с возможным шунтированием потока жидкости, ее протечкой через неплотности резиновых прокладок, предварительно проводился контрольный опыт, при котором через вискозиметр прокачивался воздух и определялась объемная скорость его протекания. Рассчитанные в таких опытах значения вязкости воздуха сравнивались с табличными данными, и в дальнейших измерениях вводилась соответствующая поправка. При зазорах D ³ 50 мкм поправка не превышала нескольких процентов, а при меньших зазорах становилась значительной.

После заполнения вискозиметра исследуемой жидкостью в ресивере создавалось разрежение, и при различных фиксированных перепадах давлений DP в диапазоне DP = 102 ¸ 104 Па проводились измерения интервала времени t протекания через прибор заданного объема жидкости Q. Разброс отсчетов времени в пределах серии измерений был ~ 1%, однако, воспроизводимость последовательных серий достигала 10%, что связано, по-видимому, с возможным попаданием в зазор отдельных частиц твердых примесей. Расход жидкости в единицу времени определял экспериментальную объемную скорость течения:

qэ = Q/t (м3/с), (34.6)

где Q – объем протекшей через капиллярный зазор жидкости за время t.

И среднюю (по сечению зазора S) линейную скорость:

<vэ> = qэ /S (м/с). (34.7)

Режимы течения во всех проведенных опытах были ламинарными (Re £ 1). «Объемная» вязкость исследовавшихся жидкостей измерялась стандартными вискозиметрами и сравнивалась с литературными данными.

Дата добавления: 2015-01-13; просмотров: 1217;