Производство полиэтилена высокой плотности при среднем давлении

Известны и были внедрены в промышленность и другие способы производства полиэтилена. Например, длительное время использовалась технология получения полиэтилена высокой плотности при среднем давлении (ПЭСД) в растворе.

Аппаратное оформление. Реактор, снабженный турбинной мешалкой или каскад из трех реакторов.

Условия получения. ПЭВПСД с плотностью 960-970 кг/м3 при среднем давлении получают полимеризацией этилена в органическом растворителе (бензин, циклогексан, ксилол и др.) непрерывным методом при давлении 3,5-4 МПа и температуре 130-150 °С в присутствии окисно-хромового катализатора.

Стадии.Технологический процесс получения ПЭСД состоит из следующих основных стадий:

подготовка исходного сырья (этилена и растворителя) и катализатора,

полимеризация этилена,

отделение и регенерация катализатора,

выделение полимера,

отделение растворителя.

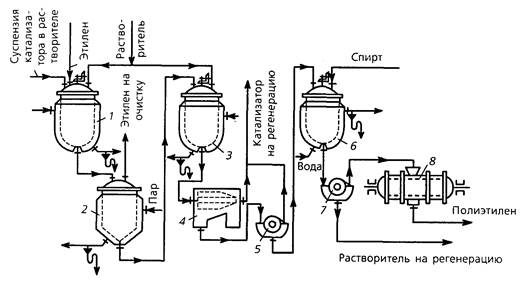

Описание технологического процесса.В реактор 1, снабженный турбинной мешалкой (или каскад из трех реакторов), подают очищенные от примесей и нагретые до 120 °С растворитель, этилен и активированный катализатор в виде суспензии в растворителе (рис. 3.8).

Рис. 3.8 – Схема производства полиэтилена высокой плотности при среднем давлении в присутствии окиснохромового катализатора: 1 – реактор с мешалкой; 2 – газоотделитель; 3 - аппарат для разбавления; 4 – центрифуга; 5,7 – барабанные фильтры; 6 – осадитель; 8 – сушилка.

По одному из вариантов процесс проводят в циклогексаноне при 130-150 °С и давлении 3,5 МПа. В растворителе содержится около 0,5% катализатора и до 5% этилена. При указанной температуре образующийся полимер находится в растворе; его концентрация достигает 18-20 % (при оформлении технологического процесса производства в виде каскада реакторов). Теплота реакции полимеризации этилена снимается парами растворителя, испаряющегося из реактора, и удаляемым непрореагировавшим этиленом. Парогазовая смесь охлаждается до 60 °С в холодильнике и после очистки возвращается вновь в реактор (на схеме не показано). Горячий раствор, содержащий полимер, непрореагировавший этилен и катализатор в виде мелких частиц, попадает в газоотделитель 2, в котором производится снижение давления; выделяющийся этилен поступает на очистку и возвращается в цикл. Вязкий раствор ПЭ с суспензированным катализатором затем разбавляется в аппарате 3 горячим растворителем (для снижения вязкости и облегчения его фильтрования) и подается в центрифугу 4 и барабанный фильтр 5. На этих стадиях из раствора полимера отделяется катализатор, который подается на регенерацию (удаление органических примесей и растворителя, активация). Разбавленный раствор ПЭ затем охлаждается в аппарате 6, и уже при 30-35 °С полностью выпадает ПЭ в виде мелкого порошка (полимер растворяется в растворителе лишь при температурах выше 100 °С). Выделению полимера также способствует добавление в раствор осадителя – спирта. Образовавшаяся суспензия ПЭ в холодном растворителе проходит фильтр 7, на котором отделяется порошок полимера, подаваемый затем в сушилку 8, а растворитель, содержащий некоторое количество тонкого порошка ПЭ и катализатора, направляется на очистку и регенерацию.

Высушенный порошок ПЭ гранулируют, предварительно вводя в него стабилизаторы, красители, пигменты.

Процесс может быть осуществлен таким образом, что на стадии выделения полимера горячий раствор ПЭ сначала отделяется от катализатора фильтрованием, а затем подается в аппарат для концентрирования. В нем создают пониженное давление до 1 МПа; при этом происходит испарение части растворителя и удаление растворенного этилена. Раствор, концентрация полимера в котором повысилась до 35 %, поступает в сепаратор-дегазатор для дальнейшего отделения этилена при снижении давления, а затем — в приемную камеру экструдера. В камере давление снижается до атмосферного, при этом из горячего раствора испаряется растворитель и полностью улетучивается этилен. Парогазовая смесь из сепаратора-дегазатора и приемной камеры экструдера поступает на охлаждение и очистку, а затем возвращается в цикл.

После прохождения экструдера ПЭ выдавливается в виде прутков-стренгов, режется на гранулы, охлаждается и расфасовывается.

Особенности полимеризации при среднем давлении. Параметры процесса производства (давление и температура) по-разному влияют на свойства получаемого ПЭСД и скорость процесса. Повышение давления способствует повышению молекулярной массы полимера и увеличению скорости его образования. Увеличение температуры реакции вызывает более сильное снижение молекулярной массы и в меньшей степени отражается на скорости полимеризации этилена. Поэтому регулирование свойств получаемого ПЭСД осуществляется путем изменения температуры при постоянном давлении. Увеличение концентрации катализатора повышает скорость реакции, но практически мало влияет на свойства полимера.

Получение ПЭ при среднем давлении имеет ряд преимуществ но сравнению с другими методами. К ним относятся:

· проведение процесса при умеренном давлении,

· доступность и малая токсичность катализатора,

· возможность его многократного использования после регенерации,

· относительная простота регенерации растворителя,

· улучшенные свойства полимера по сравнению с ПЭНП.

Благодаря использованию растворителя достигается хороший отвод тепла, равномерное распределение катализатора и облегчается отделение полимера от катализатора.

К недостаткам способа относится:

· необходимость тщательной очистки ПЭ от остатков катализатора, приводящая к усложнению процесса,

· применение больших количеств растворителя,

· выбросы паров растворителя в атмосферу при сушке порошка и регенерации катализатора, вызывающие загрязнение окружающей среды.

Скорость полимеризации этилена повышается с ростом температуры и концентрации катализатора, но основным фактором, определяющим молекулярную массу ПЭ, является температура. Давление выше 3 МПа практически не оказывает влияния на молекулярную массу полимера и скорость процесса.

Дата добавления: 2014-12-16; просмотров: 2801;