Мультимодальные технологии получения ПЭ

Разработка технологии получения бимодальных и тримодальных полиолефинов, называемых полиэтиленами и пропиленами 3-го и 4-го поколения, соответственно, является наибольшим прогрессом в полимерной отрасли со времен разработки металлоценовых катализаторов и линейных полиэтиленов высокой плотности.

"Модальность" полимера, в случаи би- и тримодальных ПЭ и ПП, относится к форме кривой распределения его молекулярной массы, то есть, к виду графика зависимости весовой доли полимера от его молекулярной массы. Если полимер получают с помощью последовательного поэтапного процесса с использованием последовательно соединенных реакторов, в каждом из которых создаются различные условия, то каждая из различных фракций, полученных в различных реакторах, будет иметь свое собственное распределение молекулярной массы. При наложении кривых распределения молекулярных масс этих фракций на кривую распределения молекулярной массы полученного полимерного продукта на этой кривой будут видны два или более максимума, либо четкое расширение по сравнению с кривыми, описывающими отдельные фракции. Такой полимерный продукт, изготовленный в два или более последовательных этапа, называется бимодальным или мультимодальным, в зависимости от числа этапов. Здесь следует отметить, что различные фракции могут также отличаться по химическому составу. Так, одна или более фракций может состоять из сополимера этилена, в то время как одна или более других фракций могут состоять из гомополимера этилена.

Путем правильного подбора различных фракций полимера и их относительного содержания в мультимодальном полиэтилене можно изготовить материал с высокой технологичностью, с высокими жесткостью, прочностью, сопротивлением медленному росту трещин, а также быстрому распространению трещин и с высоким максимально допустимым расчетным напряжением.

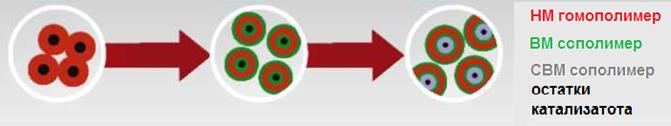

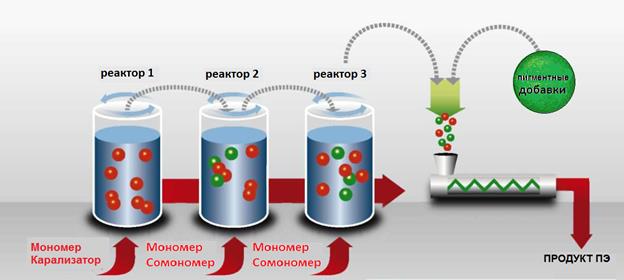

Особенно важно подчеркнуть, что полимеризация мультимодальных ПЭ идет по механизму in-situ, т.е. непосредственно в реакционной смеси. При этом на каждой частичке катализатора послойно образуется низко-, высоко- и сверхвысокомолекулярная фракция полимера, что хорошо видно из рисунка 3.16.

Рис. 3.16 – Схема полимеризации in-situ.

Простое смешение или компаундирование двух или трех различных полимеров с различной молекулярной массой не позволяет достигнуть такого же равномерного распределения различных молекулярных фракций в объеме полимерного материала и тех же самых физико-механических свойств, т.к. макромолекулы полимера в этом случаи не распределены настолько однородно, как при синтезе in-situ. При компаундировании также используються дорогостоящие полимеры, такие как сополимер гексена, что значительно удорожает стоимость готовых мультимодальных ПЭ.

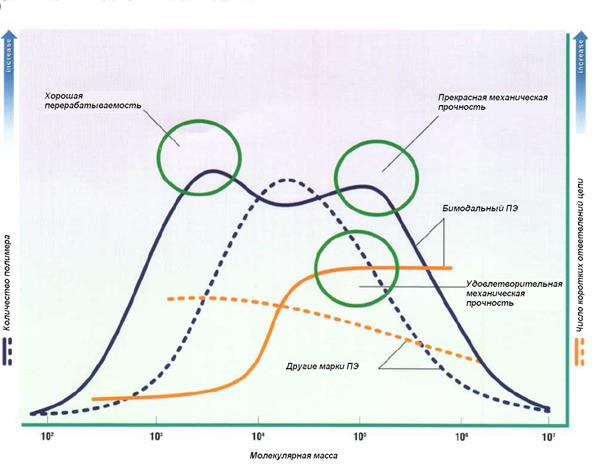

Бимодальный ПЭ, который промышленно производят и получают с конца 90-х гг 20 столетия, включает в себя все лучшие свойства ПЭНП и ПЭВП. За счет целенаправленного ведения технологического процесса получают две ярко выраженных группы макромолекул - длинно- и короткоцепных. При этом сомономер вводится в высокомолекулярную часть полимера, что обеспечивает высокую стойкость ПЭ к растрескиванию, низкомолекулярная фракция полимера образует кристаллические области, за счет которых повышается плотность, кратковременная и длительная прочность и возрастает модуль упругости (рис. 3.17).

Рис.3.17 – Кривая распределения молекулярной массы бимодального полиэтилена

На сегодняшний день бимодальные ПЭ получают по таким следующим двуреакторным технологическим процессам (рис. 3.18):

А Б В Г Д

Рис. 3. – Основные технологии и компании получающие бимодальный ПЭ:

А – технология в петлевых реакторах и в реакторах с псевдоожиженным слоемвсверхкритических условиях;

Б – двуреакторная газофазная технология;

В – каскадная технология в суспензии в петлевых реакторах;

Г – каскадная технология в суспензии в реакторах автоклавах с перемешивающим устройством (CSTR).

Д– каскадная технология в растворе в реакторах автоклавах с перемешивающим устройством.

Каскадная технология в суспензии в реакторах автоклавах с перемешивающим устройством (CSTR). Этот процесс используют в лицензированных технологиях от Basell, Equistar/Maruzen, Mitsui, а также другими производителями ПЭВП. Согласно этой технологии используется два или более последовательных реакторов, в которых получают ПЭ с бимодальным распределением молекулярной массы для производства в основном труб высокого давления и тонких пленок. Ее особенностью является значительные капитальные затраты и невозможность получения ЛПЭНП. Asahi и LG используют данный процесс при получении металлоценовых ПЕ.

Каскадная технология в суспензии в петлевых реакторах. Этот процесс, который особенно применим в производстве бимодальных ПЭ для трубной промышленности, используется фирмами Solvay,Total, Showa Denko и Ineos. Хотя обычно данная технология получила распространение в производстве ПЭВП, она также может быть использована при производстве ЛПЭНП и полиолефиновых пластомеров при использовании металлоценовых катализаторов.

Каскадная технология в растворе в реакторах автоклавах с перемешивающим устройством. Этот процесс используют в лицензированных технологиях от Dowlex, Equistar, Sclairtech, а также другими производителями ПЭВП. Согласно этой технологии используется два или более последовательных реакторов, в которых получают ПЭ с бимодальным распределением молекулярной массы в растворе. Ее особенностью является значительные капитальные затраты и невозможность получения бимодальных ПЭ с высокой молекулярной массой.

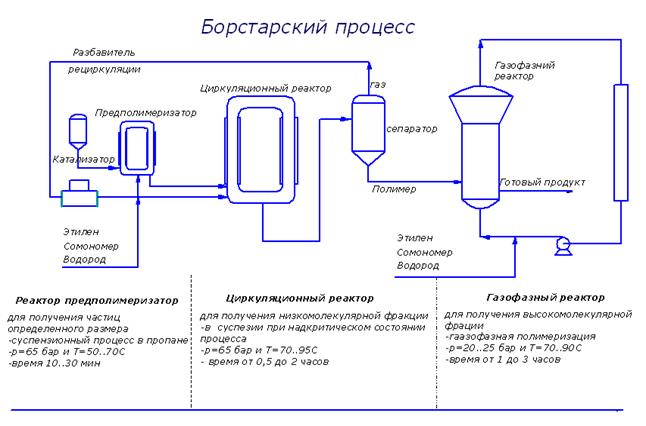

Технология в петлевых реакторах и в реакторах с псевдоожиженным слоем в сверхкритических условиях (Borstar). Этот процесс был разработан Borealis с целью создания бимодальных ПЭ и ПП используемых для производства труб, пленок и роздувных изделий. Она включает петлевой реактор, который работает в условиях выше критической точки разбавителя полимеризации пропана, а также газовый реактор с псевдоожиженым слоем. Ее особенностью является малое время реакции полимеризации и практически весь возможный диапазон бимодальных ПЭ по плотности. По данной технологии также получают ЛПЭНП в присутствии циглеровских катализаторов и металлоценов.

Двуреакторная газофазная технология. Этот процесс используют в лецензированных технологиях от Basell (Shperilene) и Evolue. Согласно этой технологии используется два или более последовательных газофазных реакторов, в которых получют ПЭ с бимодальным распределеныем молекулярной массы для производства в основном труб высокого давления и тонких пленок. Ее особенностью является значительное время реакции полимеризации и практически весь возможный диапазон бимодальных ПЭ по плотности.

Известна также однореакторная газофазная технология, которая была разработана Univation для газофазного процесса Unipol. В ней используют смешанные катализаторы с целью получения ПЭ с различными молекулярными массами одновременно в одном газофазном реакторе. Технология от Univation была недавно коммерчески лицензирована для производства труб марки PE100.

Сейчас также активно ведутся разработки по получению мультимодальных ПЭ для труб PE100 в единственном суспензионном петлевом реакторе с использованием новой системы катализаторов. Эта технология является пока лишь экспериментальной, и ее промышленное будущее еще не ясно.

В начале 2006 г также были представлены несколько инновационных многообещающих патентных разработок, которые радикально изменили стоимостную структуру промышленности бимодальных ПЭВП. В частности, значительно усовершенствована общепринятая суспензионная петлевая технология получения ПЭВП, и, соответственно, двухреакторная технология по производству бимодальных ПЭ. Эти усовершенствования позволили значительно повысить производительность реакторов и производственные мощности линий по получению бимодальных ПЭ, что позволило, в свою очередь, резко снизить эксплуатационные затраты при производстве унимодальных и бимодальных ПЭВП.

При получении бимодального полиэтилена по процессу Solvay Loop от Solvay Катализатор, этилен, сомономер (при необходимости) и водород загружаются в вертикальный петлевой реактор заполненный изобутаном как разбавителем( рис. 3. Давление и температура в реакторе составляют приблизительно 30 бар и 75-80 C, соответственно. Смесь Рост частичек катализатора с растущими на их поверхности макромолекулами полимера, сомономера, водорода и разбавителя постоянно циркулируют по петлевому реактору. Частицы полимера отбираются через фильтрующие насадки при проходе концентрированной суспензии в отделителе среднего давления. Растворитель и непрореагировавший мономер испаряются, обрабатываются и возвращаются на повторный цикл петлевой реактор. Частицы полимера далее подвергают стадии удалении летучих веществ, высушивают и отправляют на экструдер для грануляции. При получении бимодальных ПЭ частицы полимера из первого петлевого реактора направляют во второй петлевой реактор при прохождении части суспензии через отстойные насадки, в которых полимер осаждается в виде осадка. При этом водород испаряют из суспензии до того как полимер заргужен во второй петлевой реактор. Дополнительное количество мономера этилена, сомономера и при необходимости водорода также загружают во второй петлевой реактор. Далее идет процесс аналогичный получению унимодальных ПЭ.

Spherilene (Licensor: Basell)

Spherilene (Лицензиар: Basell)

Многолетний лидер в производстве полипропилена Basell также имеет лицензированную технологию бимодального ПЭ. В 1990 Himont предприняли усилия по проектированию процесса производства полиэтилена на базе огромного опыта, полученного во время разработки очень популярного процесса Spheripol по производству полипропилена, в результате этого в 1993 был разработан процесс под названием Spherilene. Himont также разработал катализатор для данного процесса на базе реакторной технологии гранулирования, который позволяет получать готовый полимер в виде сфер.

Согласно технологии Spherilene, катализатор вначале подают в реактор предполимеризации в виде небольшого суспензионного петлевого реактора, где на нем образуется некоторый слой полиэтилена, а затем переводится в первый реактор. Spherilene – это мультиреактор процесса полимеризации в псевдоожиженном слое. Время пребывания реакционной смеси в реакторе - приблизительно 2.5 часа. К преимуществам технологии Spherilene в сравнении с газофазными реакторными процессами:

– реактор может быть запущен пустой;

– засорение реактора минимально;

– скорость перемещения реакционной массы очень высокая;

(4) паровое удаление летучих из порошка полимера

до грануляции минимизирует вероятность загрязнения углеводородами.

Sclairtech/AST (Лицензиар:NOVA)

NOVA приобретала права на SCLAIRTECH технологию, SCLAIR как торговую марку изготовителя, и международную лицензию на компанию SCLAIRTECH, когда приобрела ее у канадской компании DuPont завод по производству полиэтилена в 1994.

Технология SCLAIRTECH реализуется при температурах около 300°C в растворе циклогексана, при этом полимеризация идет очень быстро менее чем за 2 минуты, благодаря чему реакторы малых размеров могут позволять получать относительно большие объемы полимера. Узли экструдирования и удаления летучих в технологии SCLAIRTECH также разработаны так, чтобы обеспечить очень быстрое прохождения цикла производства в пределах 30 минут.

Процесс SCLAIRTECH позволяет получать широкую гамму различных полиэтиленов начиная от ЛПЭНП и заканчивая ПЭВП с сомономерами бутен 1 или октен-1. Усовершенствованная технология SCLAIRTECH или AST является значительно обновленной версией технологии SCLAIRTECH с использованием многий модификаций с использованием каскада двух последовательных реакторов-автоклавов, в каждомиз которых используется различные сомономеры, каталитические системы и высокоинтенсивная технология перемешивания. В каждом реакторе получают различные полимеры при различных контролируемых параметрах процесса. По технологии AST получают полиэтилены с бимодальным среднемассовым распределением и прекрасными эксплуатационные свойства, плотностью 0.905-0.967 г/см3. И ПТР 0,2-150 г/10 мин. Технология AST отличается от своих предшественников следующим:

– использование более легких растворителей нежели, чем циклогексан;

– введение этилена и сомономера осуществляют в реактор прямо без предварительного растворения;

–максимальная температура в реакторе менее чем 200°C;

– узел по удалению летучих, который подходит и для ЛПЭНП;

– не требуется никакого обеззоливание.

AST технология значительно более экономична в постройке и функционировании чем SCLAIRTECH.

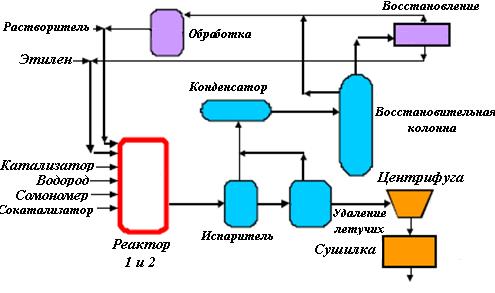

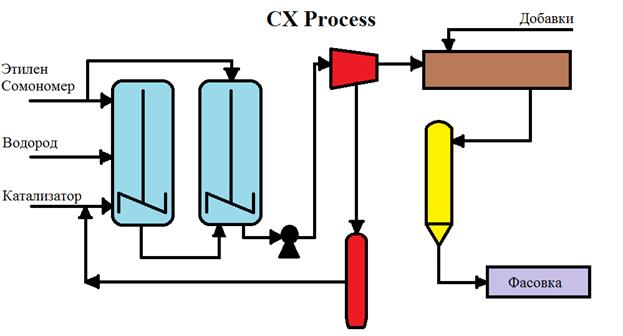

При получении бимодального полиэтилена по процессу CX Мицуи используются два последовательно соединенных реактора-автоклава с мешалкой идентичного размера работающих в непрерывном режиме, которые эксплуатируются последовательно (рис. 3.18).

Рис. 3.18 – Технологическая схема получения бимодального ПЭ по процессу CX Мицуи.

При этом разбавителем является гексан, а в качестве сомономера обычно используют бутен-1.

Типичные условия процесса CX Мицуи:

давление 7.8 *105 Па

температура 85°C,

45-минутное пребывании в реакторе реакционной массы.

Полимер получают в гранулированном виде.

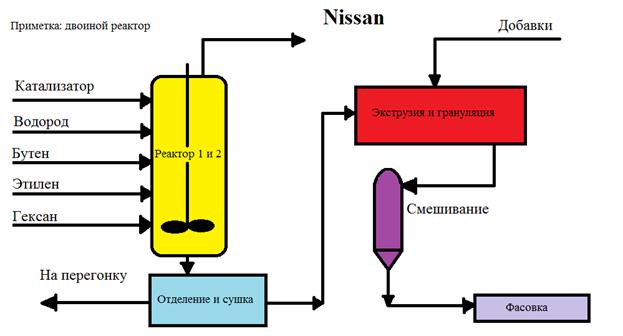

Согласно технологии Nissan бимодальный полиэтилен получают вдвух последовательно соединенных реакторах-автоклавов с мешалкой (плакат 3.19)

Рис. 3.19 – Технологическая схема получения бимодального ПЭ по процессу Nissan.

Катализатор, этилен, сомономер, и водород подаются в реактор, в качестве растворителя используется гексан.

Реакторы работают в диапазоне температур от 65-85 ° С при давлении 10-14* 105 Па.

Из полимерной суспензии при выходе из второго реактора удаляются летучие компоненты, затем материал подается на центрифугу, для удаления остатков растворителя, высушенный порошок полимера прессуется и гранулируется. Процесс усовершенствован путем сотрудничества фирм Nissan, Maruzen, и Equistar.

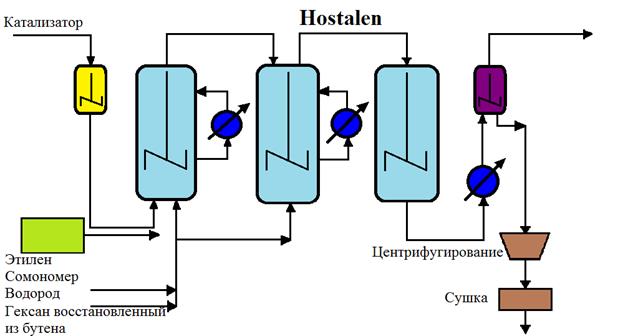

По технологии Hostalen (Basell)смесь этилена, сомономера, водорода и гексана (растворитель) непрерывно подается в реакторы CSTR, работающие при температурах от 75-85 ° С и давлений 5-10*105Па (рис. 3.20).

Рис. 3.20 – Технологическая схема получения бимодального ПЭ по процессу Hostalen.

CSTR реакторы-автоклавы с мешалкой могут работать параллельно или последовательно. Условия в каждом из реакторов могут изменяться независимо один друг от друга. Суспензия полимера после двух реакторов поступает в общий реактор, где степень конверсии доводиться до 98%. Затем суспензия центробежно разделяется на жидкость и твердое вещество, полимер сушат и отправляют в экструдер для гранулирование.

Остановимся более подробно на дву- и однореакторной технологии получения бимодального ПЭ.

Согласно двуреакторной схемы, бимодальный ПЭ характеризуется ПТР от 0,40 до 0,70 г/10 мин и включает от 47 до 52 мас.% низкомолекулярной полиэтиленовой фракции НМФ в виде гомполимера этилена и от 48 до 53 мас.% высокомолекулярной полиэтиленовой фракции ВМФ в виде сополимера этилена, причем высокомолекулярная полиэтиленовая фракция включает сополимер этилена и 1-гексена или 1-октена в количестве от 0,1 до 10 мас.% сомономерных звеньев. При этом, НМФ характеризуется плотностью по меньшей мере 0,965 г/см3 и ПТР от 5 до 1000 г/10 мин, а ВМФ – плотностью от 0,910 до 0,940 г/см3 и ПТР от 0,01 до 2 г/10 мин.

Полимеризацию бимодального ПЭ ведут суспензии в изобутане в двух последовательно соединенных реакторах с циркуляцией, разделенных с помощью устройства, которое создает возможность для постоянного поддержания давления.

В первый реактор с циркуляцией непрерывно вводят катализатор Циглера-Натта, и в среде разбавителя изобутана осуществляют полимеризацию этилена с получением НМФ. Из первого реактора непрерывно отводят суспензию НМФ, подвергают ее расширению до условий 48°С и 0,6 МПа) таким образом, чтобы удалить по меньшей мере часть водорода. Затем реакционную среду, по меньшей мере частично дегазированную с удалением водорода, непрерывно вводят во второй полимеризационный реактор одновременно с этиленом, гексеном, изобутаном и водородом, и осуществляют полимеризацию этилена и гексена с получением ВМФ. Из второго реактора непрерывно отводят суспензию бимодального ПЭ, и эту суспензию подвергали конечному расширению таким образом, чтобы удалить содержавшиеся изобутан и реагенты (этилен, гексен и водород) и выделить композицию в форме порошка, который подвергают сушке для того чтобы завершить дегазацию с удалением изобутана.

Основные условия проведения процесса по двух реакторной схеме следующие:

Реактор1

давление 1,5 106 Па

температура 85°C

Содержание водорода Н2/С2 68 моль/кмоль

концентрация изобутана 18-20%.

Время полимеризации 1,33 часа.

Реактор 2

давление 1,5 106 Па

температура 75°C

Содержание водорода Н2/С2 0,73 моль/кмоль

Содержание сомономера С6/С2, 187 моль/кмоль

концентрация изобутана 13-15%.

Время полимеризации 1,29 часа.

При более подробном описании однореакторной технологии получения бимодального ПЭ, важно отметить, что бимодальные композиции полиэтилена высокой плотности получают физическим смешением различных количеств первого полиэтиленового компонента – высокомолекулярного полиэтиленового компонента ((«ВМК»)(  HMWC

HMWC  )), со вторым полиэтиленовым компонентом – низкомолекулярным полиэтиленовым компонентом ((«НМК»)(

)), со вторым полиэтиленовым компонентом – низкомолекулярным полиэтиленовым компонентом ((«НМК»)(  LMWC

LMWC  )). ВМК присутствует композиции в количестве примерно 60 мас.% или менее по отношению к общей массе.

)). ВМК присутствует композиции в количестве примерно 60 мас.% или менее по отношению к общей массе.

НМК является гомополимером этилена и имеет средневесовую молекулярную массу от 5000 до 45000 г/моль и плотность в интервале 0,965-0,970 г/см3.

ВМК имеет содержание сомономера примерно 0,3-1 мол.%, средневесовую молекулярную массу от 300000 до 800000 г/моль и плотность в интервале 0,932-0,936 г/см3. Типичные сомономеры включают 1-бутен, 1-пентен, 1-гексен, 1-гептен, 1-октен, 4-метилпент-1-ен, 1-децен, 1-додецен, 1-гексадецен и т.п.

В целом, бимодальная полиэтиленовая композиция имеет плотность 0,948-0,958 г/гмоль.

ВМК полимеризуется с использованием газофазного реактора с каталитической системой, высушенной распылением (рис. 3.21).

Рис. 3.21 – Технологическая схема получения бимодального ПЭ по процессу Unipol Innovation.

Каталитическая система включает комплексное соединение циркония и активируеться с использованием метилалюмоксана. Катализатор вводят в реактор в форме сухого порошка (гранул).

Условия газофазной реакции являются следующими:

парциальное давление этилена 1,5 106 Па

температура 85°C

Содержание водорода Н2/С2 0,0035 моль/моль

Содержание сомономера С6/С2 0,005моль/моль

концентрация изопентана 10-12%.

НМК полимеризуется с использованием газофазной полимеризации в присутствии металлоценового катализатора. В частности, каталитическая система представляет собой бис(н-пропилциклопетадиенил)цирконийдихлорид. Каталитическая система также активируется с использованием метилалюмоксана и используется в реакторе в форме сухого порошка (гранул). Условия реакции аналогичны. Затем гранулы ВМК и НМК смешивают сухим смешением компаундируют с использованием одношнекового экструдера Prodex с двумя смесительными головками с образованием бимодальных композиций полиэтилена высокой плотности.

Преимущества производства бимодальных смол в одном реакторе:

§ Низкие капиталовложения

§ Более низкие расходы на обслуживание производства.

§ Система с одним реактором более проста в использовании по сравнению с каскадными реакторами

§ Меньшее использование сомономеров

§ Другие преимущества связанные с меньшим расходом других компонентов

Учитывая тот факт, что смолы, полученные с помощью системы с одним реактором, имеют такое же или лучшее качество, чем смолы, полученные с помощью традиционной многореакторной системой, можно заявить, что это является важным прорывом в развитии технологий.

В 2007 году на мощностях Казаньоргсинтеза впервые в России в промышленных объемах был изготовлен бимодальный полиэтилен по однореакторной технологии. На его базе изготовлена композиция полиэтилена марки ПЭ 2НТ 11-9, которая в основном предназначена для производства различных напорных труб (например, для газопроводов или водопроводов).

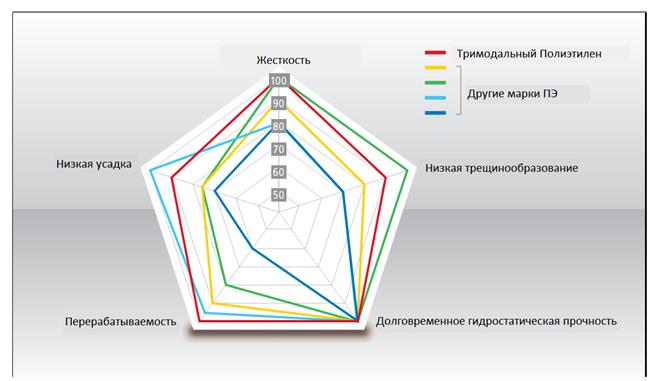

По сравнению с металлоценовымии и бимодальными, тримодальная технология позволяет получить полиэтилен с тремя различными свойствами - высокой жесткостью, значительной ударопрочность и хорошей перерабатываемостю. На сегодняшний день тримодальные полиолефины уже коммерчески доступны в Европе, Ближнем Востоке и Азии, где несколько новых заводов строятся или модифицируются. Данные материалы не производят пока в Северной Америке, хотя европейские производители рассматривают создание производственных мощностей по их получению .

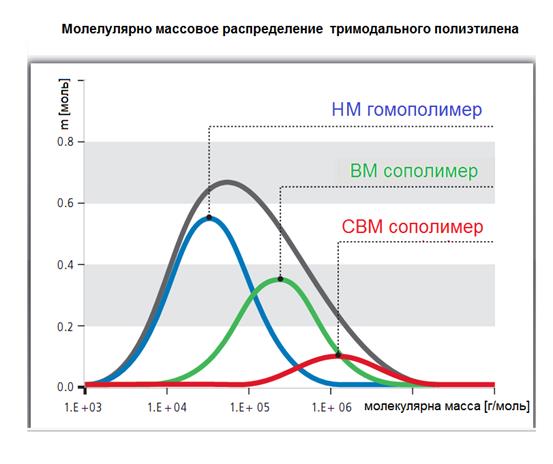

Останавливаясь на особенности структуры и свойств тримодальных полиэтиленов, можно сказать, что они имеют в своем составе три фракции полимера с тремя различными молекулярными массами: низкой , средней и высокой, вместо двух, что характерно для бимодальных смол. У тримодальных полиэтиленов в тоже время, молекулярно массовое распределение не имеет трех различных пиков (рис. 3.22).

Рис. 3.22 – Кривая распределения молекулярной массы тримодального ПЭ.

Полимерная фракция со средней и высокой ММ способствует повышению механической прочности и жесткости, а низкой – повышению вязкости, улучшению перерабатываемости и производительности процесса. Большим преимуществом тримодальных смол в сравнении с бимодальными является их намного более высокая способность к переработке, что обуславливает увеличение производственных мощностей оборудования. Тримодальный ПЭ обладает теми же самыми физико-механическими преимуществами как и обычный унимодальный ПЭ, так и бимодальные смолы, за счет повышения плотности и жесткости при сохранении стойкости к растрескиванию и удару (рис. 3.23).

Рис. 3.23 – Сравнительная диаграмма свойств тримодального ПЭ другими марками ПЭ.

Тримодальные смолы на сегодняшний день промышленно производят в Европе, на Ближнем Востоке и Азии по таким следующим технологиям:

· Hostalen ACP (передовой каскадный процесс) от LyondellBasell.

· Borstar PE от Borealis’s.

· CX от Mitsui Chemical’s.

Процесс Hostalen ACP от LyondellBasell’s – единственная лицензированная тримодальная технология, которая осуществляется по схеме с каскадом из трех суспензионных петлевых реактора, во всех которых используют один и тот же самый катализатор. Каждый реактор содержит различные мономеры и сомономеры для получения трех различных фракций полимера с разной ММ (3.14).

Рис. 3.24 – Схема получения тримодального ПЭ по процессу Hostalen ACP от LyondellBasell’s.

В первом реакторе получают гомополимер ПЭ. В двух других реакторах получают сополимерные фракции с различным содержанием сомономера. Во втором получают этиленбутен -1 сополимер, а в третьем – сополимер с очень высокой молекулярной массой.

По данной технологии тримодальный полиэтилен включает 25-50 %масс. гомополимера этилена А, 28-50 %масс., высокомолекулярного сополимера этилена В и 15-40 %масс. сверхвысокомолекулярного сополимера этилена С и характеризуется плотностью 940-957 кг/м3 и ПТР 0,5-4 г/10мин.

Высокомолекулярный сополимер этилена В и сверхмолекулярный сополимер этилена С являются сополимерами этилена с олефинами, которые имеют от 4 до 8 атомов углерода. В качестве сомономеров используют в основном 1-бутен, 1-пентен, 1-гексен, 1-октен, 4-метил-1-пентен или комбинацию из них. Наиболее часто предпочтение отдается 1-бутену. Высокомолекулярный сополимер этилена В включает один сомономер в количестве 1-10 % масс., а сверхмолекулярный сополимер этилена С – 1-6 % масс.

Для получения тримодального полиэтилена, полимеризацию ведут в каскаде из трех реакторов в суспензии в непрерывном режиме. Полиэтилен получают полимеризацией мономеров в суспензии при температуре процесса от 70 до 90 С и давлении от 2 до 20 Па. Полимеризация ведется с соответствующим катализатором, например катализатором Циглера-Натта.

В первый реактор загружают соответсвующий катализатор, например Циглера-Натта, вместе с суспензией, сокатализатором, этиленом и водородом. В первом реакторе не используется сомономер, поэтому полученный полимер представляет собой гомополимер этилена. Полимеризацию в первом реакторе проводят при температуре 84 С, катализатор Циглера-Натта подают в первый реактор в количестве 14,3 ммоль в час одновременно с 3-этилалюминием как сокатализатор в количестве 180 ммоль в час. Расход этилена и водорода составляет 51,7 и 62 грамм в час, соответственно. Установлено что в процентах в первом реакторе содержится 24 %об. этилена и 68 %об. водорода, оставшаяся часть смесь азота и паров суспензии.

Суспензия из первого реактора переходит во второй реактор в котором находится этилен и водород, а также определенное количество сомономера, например 1-бутена. Полимеризацию во втором реакторе проводят при температуре 85С. Количество водорода добавляемого во второй реактор немного меньше чем количество водорода в первом реакторе, поэтому содержание водорода уменьшается до 55 %об., а расход этилена увеличивется до 54,5 кг в час при добавлении 1-бутена в количестве 450 г в час. Уменьшение количества водорода достигается путем разгерметизации. Установлено что в процентах во втором реакторе содержится 40 %об. этилена и 55 %об. водорода и 0,4 %об. 1-бутена, остальное смесь азота и низкомолекулярных компонентов суспензии.

Суспензию из второго реактора подают на дальнейшую разгерметизацию водорода (количество водорода в третьем реакторе должно составлять 2,1 %об.) и далее в третий реактор. В нем находится этилен и водород, а также количество сомономера меньшее, чем используется во втором реакторе. Полимеризацию в третьем реакторе ведут при температуре 85С. Расход этилена и 1-бутена в третьем реакторе составляет 38,3 кг в час и 3900 г в час, соответсвенно. Установлено что в процентах в третьем реакторе содержится водорода 2,1 %об., 1-бутен 11 %об. , этилен 79 %об., остальное смесь азота и паров низкомолекулярных компонентов суспензии.

Затем полимерную суспензию разделяют на жидкость и твердое вещество и полимерный порошок сушат и гранулируют.

К настоящему моменту для компании LyondellBasell произошло знаменательное событие: она произвела и продала в Европе 2 млн т мультимодального полиэтилена высокой плотности, который производится по технологии ACP.

Borstar PE от Borealis’s – второе поколение бимодального Borstar-процесса для получения тримодальных смоли, так как в нем использует то же самое аппаратное оформление. Технология Borstar не является лицензированной от Borealis’s, но используется совместно с партнером Borouge (Abu Dabi). В процессе Borstar получают три различных полимера этилена при использовании трех реакторов: маленький суспензионный реактор предполимеризации, а также большие суспензионный и газофазный реакторы (рис. 3.25).

Рис. 3.25 – Теноллогическая схема получения тримодального ПЭ по процессу Borstar PE от Borealis’s.

В первом реакторе получают высокомолекулярный гомополимер ПЭ, во втором – низкомолекулярный сомономер и среднемолекулярный сомономер в газофазном реакторе. По данной технологии тримодальный полиэтилен включает 0,5-15 %масс. сверхвысокомолекулярного гомополимера этилена А с молекулярной массой 500000-2000000 г/моль и плотностью 980 кг/м3, 20-60 %масс. гомополимера этилена В с молекулярной массой 3000-50000 г/моль и плотностью 940 кг/м3 и 20-60 %масс. высокомолекулярного сополимера этилена С с молекулярной массой 50000-500000 г/моль и плотностью 980 кг/м3 и характеризуется плотностью 955-965 кг/м3 и ПТР 0,2-6 г/10мин.

Высокомолекулярный сополимер этилена С является сополимером этилена с олефинами, которые имеют от 4 до 8 атомов углерода. В качестве сомономеров используют в основном 1-бутен, 1-пентен, 1-гексен, 1-октен, 4-метил-1-пентен или комбинацию из них. Наиболее часто предпочтение отдается 1-бутену в количестве 1-10 % масс.

Для получения тримодального полиэтилена, полимеризацию ведут в каскаде из трех реакторов в непрерывном режиме. В целом данный метод позволяет получить смесь бимодального полимера посредством полимеризации с использованием катализатора Циглер-Натта или металлоценового катализатора, проводимой в нескольких последовательно соединенных реакторах. Хромовые катализаторы применять не рекомендуется. Получают тримодальный ПЭ с использованием двух основных ступеней полимеризации, проводимых в комбинированной установке, состоящей из реакторов предполимеризации, с циркуляцией и реактора газовой фазы. Полимеризация в суспензии предпочтительно проводится в реакторах предполимеризации и с циркуляцией.

В реакторе предполимеризации производится до 20 % вес. от общего количества полимеров. В реактор с циркуляцией объемом 50 дм3 вводится 7,0 г/час катализатора, 1,2 кг/час этилена, 20 кг/час разжижителя пропана и 1 г/час водорода. Рабочая температура составляла 80°С, а рабочее давление 65 бар. Полученный в предполимеризаторе полимер представляет собой сверхвысокомолекулярного гомополимера этилена А. При преполимеризации весь катализатор загружается в реактор и преполимеризация проводится в режиме суспензии. Такой процесс преполимеризации позволяет уменьшить количество мелких частиц, образующихся в последующих реакторах, и в конце получить более однородный продукт. Суспензия из предполимеризатора вводится в реактор с циркуляцией объемом 500 дм3. Реактор работает при температуре 95°С и давлении 61 бар. В реактор непрерывно вводится дополнительное количество этилена, разжижителя пропана и водорода, так что производительность реактора составляет 31 кг полимера в час, a MFR2 (текучесть расплава) полимера составляла 990 г/10 мин. Сомономер не вводился в реактор с циркуляцией. Полученный в предполимеризаторе полимер представляет собой гомополимер этилена В. Суспензия непрерывно удаляется из реактора и поступал в испарительную ступень, где из полимера удаляются углеводороды. Затем полимер подается в реактор газовой фазы, где продолжалась полимеризация. Этот реактор работает при температуре 85°С и давлении 20 бар. В реактор вводиться этилен, водород и 1-гексен для создания таких условий, чтобы производительность реактора составляла 38 кг полимера в час, MFR5 полимера составляла 0,27 г/10 мин, а плотность - 0,953 кг/дм3.

Полученный тримодальный ПЭ дегазируют и гранулируют.

Также Borealis предлагает так называемые тримодальные смолы, полученные механическим смешивание in-situ бимодального ПЭ с третьим полимером.

Mitsui Chemical’s CX тримодальный процесс фактически является модификацией бимодальной технологии с использованием дополнительного третьего суспензионного реактора для получения тримодального ПЭ.

Четвертый потенциальный производитель тримодальных смол - Univation Technologies LLC со своей технологией Prodigy, по которой в настоящее время выпускает бимодальный ПЭ. Согласно патенту от Univation мультимодальные материалы в одном газофазном реакторемогут быть получены с использованием гибридного катализатора гафния вместе с металлоценовым катализатором. Данная перспективная технология получения тримодальных смол имела бы существенные преимущества по себестоимости перед любым мультиреакторным процессом. Однако, разработки Univation в области тримодальных ПЭ были протестированы пока исключительно экспериментально, без промышленного внедрения.

Фактическое производство тримодального ПЭ пока не поставлено на промышленный поток. Лишь LyondellBasell объявил о потенциальной способности производить данные материалы в объеме 4.4 миллиардов фунтов/год. на четырех заводов в Германии, Польше и Саудовской Аравии. Но пока эти заводы в основном производят би-и мономодальный ПЭ. Borstar PE от Borealis’s также заявляет о перспективности производства тримодальных ПЭ на любом из его существующих бимодальных заводов по получению ПЭ.

Дата добавления: 2014-12-16; просмотров: 6049;