Свойства и применение полиэтилена

ПЭ — термопластичный насыщенный полимерный углеводород, молекулы которого состоят из этиленовых звеньев - СН2 - СН2 - и имеют конформацию плоского зигзага с периодом идентичности 0,254 нм, соответствующим повторяющемуся расстоянию в углеродной цепи. Соседние молекулы находятся на расстоянии 0,43 нм друг от друга.

В зависимости от метода получения свойства ПЭ — непрозрачного в толстом слое полимера, без запаха и вкуса — заметно изменяются (табл. 5.2), особенно это проявляется в плотности, температуре плавления, твердости, жесткости и прочности. Эти показатели возрастают в ряду ПЭВ < ПЭНД < ПЭСД (в табл. 5.2 приведены свойства ПЭНД), полученного суспензионным методом). Основная причина различия свойств ПЭ состоит в разветвленности макромолекул: чем больше разветвлений в цепи, тем выше аморфизация и эластичность и тем меньше кристалличность полимера. Разветвления затрудняют образование более плотной упаковки макромолекул и препятствуют процессу кристаллизации. Наряду с кристаллической фазой в ПЭ всегда присутствует фаза аморфная, содержащая неупорядоченные участки макромолекул. Соотношение этих фаз зависит от способа получения ПЭ и условий его кристаллизации. Оно определяет и многие свойства полимера.

ПЭ не смачивается водой и другими полярными жидкостями. При комнатной температуре он не растворяется в органических растворителях. Лишь при повышении температуры (70 °С и выше) он сначала набухает, а затем растворяется в ароматических расторителях.

Масла, жиры, керосин и другие нефтяные углеводороды практически не действует на ПЭ; полимер высокой плотности проявляет к ним большую стойкость, чем голимер низкой плотности.

ПЭ устойчив к действию водных растворов кислот, щелочей и солей, но при температурах выше 60 °С серная и азотная кислоты быстро его разрушают. Кратковременная обработка ПЭ окислителем (например, хромовой смесью) приводит к окислению поверхности и смачиванию ее водой, полярными жидкостями и клеями. В этом случае изделия из ПЭ можно склеивать. Без изменения полярности его поверхности ПЭ только сваривается с помощью горячего воздуха, азота или аргона.

Окисление ПЭ кислородом воздуха под влиянием нагревания и воздействия солнечного света, приводящее к ухудшению физико-механических и диэлектрических свойств, в значительной степени предотвращается введением стабилизаторов.

В виде пленок ПЭ проницаем для многих газов (Н2, 02, С02, N2, СО, СН4, С2Н6), но практически непроницаем для паров воды и полярных жидкостей. Проницаемость ПЭНП в 5-10 раз выше проницаемости ПЭВП.

Механические показатели ПЭ возрастают с увеличением плотности (степени кристалличности) и молекулярной массы. В виде тонких пленок толщиной 40-100 мкм ПЭ (особенно полимер низкой плотности) обладает большой гибкостью и некоторой прозрачностью, а в виде листов приобретает большую жесткость и непрозрачность. ПЭ устойчив к ударным нагрузкам. Он эксплуатируется в пределах температур от -80 до 60 "С (ПЭНП) и до 100 °С (ПЭВП). Вязкость расплава ПЭНП выше, чем ПЭВП, поэтому он перерабатывается в изделия легче.

ПЭ обладает низкой теплопроводностью и большим коэффициентом термического расширения.

По электрическим свойствам ПЭ, как неполярный полимер, относится к высококачественным высокочастотным диэлектрикам. Диэлектрическая проницаемость и тангенс угла диэлектрических потерь мало изменяются с изменением частоты электрического поля, температуры в пределах от -80 до 100 °С и влажности. Остатки катализатора в ПЭВП повышают тангенс угла диэлектрических потерь, особенно при изменении температуры, что приводит к некоторому ухудшению изоляционных свойств.

Полиэтилен, наряду с широким комплексом положительных свойств, обладает и рядом недостатков. К ним относится в первую очередь уже ранее отмеченное старение при действии солнечного света, ползучесть (развитие деформации при длительном действии статических нагрузок), образование трещин в изделиях, находящихся длительное время в напряженном состоянии, невысокая рабочая температура (до 70 °С), недостаточная механическая прочность и в ряде случаев химическая стойкость, горючесть, непрозрачность.

Ползучесть приводит к тому, что при конструировании изделий, подвергающихся длительному действию нагрузок, оперируют не разрушающим напряжением при растяжении, а пределом длительной прочности, который в несколько раз ниже и равен 2,5 МПа для ПЭНП и 0,5 МПа для ПЭВП.

Образование трещин в изделиях определяется действующими напряжениями, температурой и средой. Активно воздействуют на ПЭ растворы моющих средств и полярные жидкости. ПЭНП более устойчив к растрескиванию, чем ПЭВП.

Комплекс физико-механических, химических и диэлектрических свойств ПЭ позволяет широко применять его во многих отраслях промышленности (кабельной, радиотехнической, химической, легкой, медицине, в изделиях бытового назначения и др.).

Изоляция электрических проводов. Высокие диэлектрические свойства полиэтилена и его смесей с полиизобутиленом, малая проницаемость для паров воды позволяют широко использовать его для изоляции электропроводов и изготовления кабелей, применяемых в различных средствах связи, сигнальных устройствах, системах диспетчерского телеуправления, высокочастотных установках, для обмотки проводов двигателей, работающих в воде, а также для изоляции подводных и коаксиальных кабелей.

Кабель с изоляцией из полиэтилена имеет преимущества по сравнению с каучуковой изоляцией. Он легок, более гибок и обладает большей электрической прочностью. Провод, покрытый тонким слоем полиэтилена, может иметь верхний слой из пластифицированного поливинилхлорида, образующего хорошую механическую защиту от повреждений.

В производстве кабелей находит применение ПЭНП, сшитый небольшими количествами (1-3 %) органических перекисей или облученный быстрыми электронами.

Пленки и листы. Пленки и листы могут быть изготовлены из ПЭ любой плотности. При получении тонких и эластичных пленок более широко применяется ПЭНП. Пленки изготовляются двумя методами: экструзией расплавленного полимера через кольцевую профилирующую головку с последующим раздувом или экструзией через плоскощелевую профилирующую головку с последующей вытяжкой. Они выпускаются толщиной 0,03-0,30 мм, шириной до 1400 мм (в некоторых случаях до 10 м) и длиной до 300 м.

Кроме тонких пленок из ПЭ изготавливают листы толщиной 1-6 мм и шириной до 1400 мм. Их применяют в качестве футеровочного и электроизоляционного материала и перерабатывают в изделия технического и бытового назначения методом пневмо- и вакуум-формования.

Армированная полиэтиленовая пленка отличается существенно большей прочностью, чем обычная пленка такой же толщины. Такой материал состоит из двух пленок, между которыми размещены армирующие нити из синтетических или природных волокон или редкая стеклянная ткань.

Из очень тонких армированных пленок изготовляют скатерти, а также пленки для теплиц; из более толстых пленок — мешки и упаковочный материал. Армированная пленка, упрочненная редкой стеклянной тканью, может быть применена для изготовления защитной одежды и использована в качестве обкладочного материала для различных емкостей.

На основе пленок из ПЭ могут быть изготовлены липкие (клеящие) пленки или ленты, пригодные для ремонта кабельных линий высокочастотной связи и для защиты стальных подземных трубопроводов от коррозии. Полиэтиленовые пленки и ленты с липким слоем содержат на одной стороне слой из низкомолекулярного нолиизо-бутилена, иногда в смеси с бутилкаучуком. Выпускаются они толщиной 65-96 мкм, шириной 80-150 мм.

ПЭНП и ПЭВП применяют и для защиты металлических изделий от коррозии. Защитный слой наносится методами газопламенного и вихревого напыления.

Трубы.Из всех видов пластмасс ПЭ нашел наибольшее применение для изготовления методами экструзии и центробежного литья труб, характеризующихся легкостью, коррозионной стойкостью, незначительным сопротивлением движению жидкости, простотой монтажа, гибкостью, морозостойкостью, легкостью сварки.

Непрерывным экструзионным методом выпускаются трубы любой длины с внутренним диаметром 6-300 мм при толщине стенок 1,5—10 мм. Полиэтиленовые трубы небольшого диаметра наматываются на барабаны. Литьем под давлением изготовляют арматуру к трубам, которая включает коленчатые трубы, согнутые под разными углами, тройники, муфты, крестовины, патрубки. Трубы большого диаметра (до 1600 мм) с толщиной стенок до 25 мм получают методом центробежного литья.

Полиэтиленовые трубы вследствие их химической стойкости и эластичности применяются для транспортировки воды, растворов солей и щелочей, кислот, различных жидкостей и газов в химической промышленности, для сооружения внутренней и внешней водопроводной сети, в ирригационных системах и дождевальных установках. Трубы из ПЭНП могут работать при температурах до 60 °С, а из ПЭВП — до 100 °С. Такие трубы не разрушаются при низких температурах (до -60 °С) и при замерзании воды; они не подвержены почвенной коррозии.

Литьевые и формованные изделия.Одним из основных методов переработки ПЭ в штучные изделия является литье под давлением. Большое распространение в фармацевтической и химической промышленности получили бутылки из полиэтилена объемом от 25 до 5000 мл, а также посуда, игрушки, электротехнические изделия, решетчатые корзины и ящики. Центробежным формованием получают контейнеры объемом до 10 000 л.

Из полиэтиленовых листов, полученных экструзией, можно изготовить различные изделия штампованием, изгибанием но шаблону или нневмо-, вакуум-формованием. Крупногабаритные изделия (лодки, ванны, баки и т. п.) также могут быть изготовлены из порошка полиэтилена путем его спекания на нагретой форме. Отдельные части изделий могут быть сварены при помощи струи горячего воздуха, нагретого до 250 °С.

Формованием и сваркой можно изготовить вентили, колпаки, контейнеры, части вентиляторов и насосов для кислот, мешалки, фильтры, различные емкости, ведра и т. п.

Остановимся более конкретно на свойствах каждого из типов получаемых впромышленности ПЭ.

Полиэтилен высокого давления или низкой плотности (ПЭВД или ПЭНП), который имеет плотность 920-930 кг/м3 и молекулярную массу 20 000–500 000 (как правило 20 000–40 000). ПЭНП характеризуется широким молекулярно-массовым распределением, наличием коротко- и длинноцепных разветвлений макромолекул.

Свойства ПЭНП - легкий, прочный, гибкий материал с низкой газо– и водопроницаемостью, хороший диэлектрик. В определенных условиях обладает высокой химической стойкостью к органическим растворителям и агрессивным средам.

Применяется для изготовления пленок, ламинированных и упаковочных материалов (с фольгой или бумагой), для изоляции проводов и кабелей, при изготовлении детских игрушек, изделий бытового назначения, медицинских изделий, для изготовления бутылок (для воды и соков, моющих средств и т. п.) и других видов упаковочных изделии (банки, коробки), для изготовления пенополиэтилена (герметизация швов в строительстве, зашита хрупких изделий, амортизирующие материалы и т. д.) Выпускается в виде гранул или порошков без добавок (базовые марки) и в виде композиций на их основе со стабилизаторами и другими добавками, окрашенный и неокрашенный.

Марки ПЭНП состоят из восьми цифр:

Первая цифра указывает на способ производства: 1 - высокое давление при полимеризации; 2 – низкое давление.

Две последующие цифры обозначают метод производства базовой марки: 01–49 - автоклавный; 50–99 - в трубчатом реакторе.

Четвертая цифра указывает на способ усреднения полимера: 0 - холодным смешением, 1 - в расплаве.

Пятая цифра условно определяет группу плотности полиэтилена, г/см3.

1 – 0,900-0,909;

2 – 0,910-0,916;

3 – 0,917-0,921;

4 – 0,922-0,926;

5 – 0,927-0,930;

6 – 0,931-0,939;

7 – 0,940-0,947;

8 – 0,948-0,959;

9 – 0,960-0,970.

Цифры после тире – увеличенный в 10 раз показатель текучести расплава. Например, марка 15803–020 показывает; что это базовая марка ПЭВД (1), полученная в трубчатом реакторе (58). холодного усреднения (0). группы плотности 3 и с ПТР 2 г/10 мин.

Полиэтилен низкого давления или высокой плотности (ПЭНД или ПЭВП), который имеет плотность 950-960 кг/м3 и молекулярную массу в пределах 30 000–3 000 000, однако основная масса полимера (стандартный ПЭНД) имеет величину от 30 000 до 70 000. Макромолекулы ПЭНД отличаются линейной структурой и отсутствием длинноцепных ответвлений.

Полиэтилен высокой плотности при среднем давлении (ПЭСД), который имеет плотность 960-970 кг/м3.

По свойствам ПЭВП (низкого ПЭНД и среднего ПЭСД давления) по сравнению с ПЭНП характеризуется более высокой тепло- и огнестойкостью, повышенными показателями физико-механических характеристик при растяжении и изгибе.

Применяется для изготовления трубопроводов для транспортировки жидкостей и разов, коррозионно–устойчивой аппаратуры, всевозможных бутылок, бочек и других емкостей, в производстве автомобильных бензобаков, и качестве изоляционного материала в электротехнике и электронике, при изготовлении тары для транспортировки мясной и рыбной продукции (ящики, короба), в медтехнике и при эндопротезированнии. Выпускается в виде порошка (базовые марки), а композиции на их основе - как портики или гранулы, содержащие стабилизаторы, пигменты и разнообразные целевые добавки.

Марки ПЭВП (цифра 2 – низкое давление) имеют порядковые номера от 201 до 210 (спител и среде растворителей). 270 279 (газофазный), 217-224 (высокопрочный). 215–216 (высокомолекулярный). Кроме того, выпускается ряд марок модифицированного ПЭВП (сополимеры с пропиленом в другими сомопомерамн).

Большое распространение получил также линейный полиэтилен низкой плотности, свойства которого являются промежуточными между ПЭНП и ПЭВП. У него короткие, а не длинные ветви, поэтому его механические свойства, зависящие от кристалличности, выше, а реологические свойства, существенные для переработки, ниже, чем у ПЭНП. За счет этого достигается большая упорядоченность надмолекулярной структуры, повышается плотность полимера, прочность и теплостойкость, а также его прозрачность. Из этого материала можно изготавливать пленки меньшей толщины (до 5 микрон), что дает как экономию материала, так и снижает нагрузку на окружающую среду. Благодаря прочности, гибкости и неплохой прозрачности ЛПЭНП чаще всего используется в изготовлении упаковочных пленок, хотя он годится и для многих других применений. Вообще, почти весь объем потребляемого в Росси ЛПЭНП идет на изготовление пленок. При всем при этом линейный полиэтилен требует особой, более сложной технологии переработки.

Сверхвысокомолекулярный полиэтилен (СВМПЭ) в отличие от обычного ПЭВП обладает повышенными прочностными показателями, низким коэффициентом трения и высокой износостойкостью, стойкостью к растрескиванию, химической стойкостью в наиболее агрессивных средах. Температурный интервал его эксплуатации от –260 до + 120 °С. СВМПЭ обладает повышенной прочностью при растяжении благодаря своим более длинным молекулам, обеспечивающим большее число связующих цепей между кристаллами. Из-за очень больших значений молекулярной массы (> 1 000 000) переработка СВМПЭ осуществляется методами спекания, прессования и плунжерной экструзией (штранг–прессованием). В последние годы разработаны марки СВМПЭ, пригодные для переработки экструзией и литьем под давлением. СВМПЭ выпускается в виде порошка, при необходимости введения модифицирующих добавок (стабилизаторов, красителей, наполнителей) требуется особо тщательное и интенсивное перемешивание.

СВМПЭ применяется для изготовления высокопрочных технических изделий, стоиких к удару, растрескиванию и истиранию (шестерен, втулок, муфт, роликов, валиков и т.п.). СВМПЭ находит все более широкое применение в эндопротезировании (суставы, черепные и челюстно–лицевые протезы), производстве изолирующих деталей аппаратуры, работающей в диапазоне высоких и сверхвысоких частот, для изготовления пористых изделий (фильтров, глушителей шума, прокладок), для замены дорогостоящего и дефицитного фторопласта.

Металлоценовые полиэтилены характеризуются более низкой температурой плавления, что облегчает процесс сваривания упаковочных пленок. В структуре имеются хвосты из коротких звеньев, что приводит к улучшению органолептических характеристик материала. Возможно получение материала с плотностью менее 0,890 г/см3. Металлоценовые полиэтилены высокого давления используется в производстве высокопрочной пленки методом раздува. Данные материалы характеризуется высокой ударопрочностью, низкими показателями экстрагируемости, а также проявляет отличные изоляционные качества. Используются для производства высокопрочной пленки общего назначения, пленки для ламинирования, парниковой пленки. Эти полиэтилены более сложны в переработке, особенно на теперешнем оборудовании.

Полиэтилены очень низкой плотности (0,890-0,915 г/см3) (ПЭОНП) и сверхнизкой плотности (менее 0,89 г/см3) (ПЭСНП) имеют более высокое содержание сополимеров. ПЭСНП из-за этих свойств называют также полиолефиновыми эластомерами (ПОЭ). Эти полиэтилены появились на рынке недавно в результате применения новой технологии металлоценового катализатора, которая дает более высокие сомономерные уровни и позволяет получить более узкие распределения сомономерного состава и молекулярной массы. У них более низкие температуры плавления, повышенная ударная прочность и эластичность, но меньшая прочность при растяжении по сравнению с другими полиэтиленами. В большинстве своем они имеют лишь короткие ветви, но в некоторых модификациях ветви могут быть длинными.

Бимодальные полиэтилены занимают примерно 30 % всего мирового рынка ПЭНД. Бимодальные технологии развиваются по большей части для производства ПЭНД. За последние десятилетия бимодальный ПЭНД завоевал популярность благодаря своей улучшенной способности к переработке и другим характеристикам. Основным недостатком бимодальных смол, что представляют большинство рынка ПЭНД, является необходимость использовать несколько реакторов для производства. В первом реакторе, как правило получают высокомолекулярную фракцию полимеризацией этилена с 1-гексеном (температура 80 oC и давление 42 bars ), а во втором реакторе проводят гомополимеризацию этилена в присутствии водорода (температура 90 oC и давление 41 bars ). Исходя из того, что существующие каскадные реакторы имеют более низкую продуктивность по сравнению с жидкофазным процессом, также начали разрабатывать бимодальные технологии с использованием одного реактора и системы катализаторов. Так, компания Univation разработала новую систему катализаторов Prodigy в 2003 г, которая позволяет получать бимодальные смолы в одном газофазном реакторе.

К преимуществам бимодальной технологии в одном реакторе также можно отнести меньшие капиталовложения и расходы на обслуживание производства, более проста в использовании по сравнению с каскадными реакторами и меньшее использование сомономеров и других компонентов.

Учитывая тот факт, что смолы, полученные с помощью системы с одним реактором, имеют такое же или лучшее качество, чем смолы, полученные с помощью традиционной многореакторной системы, можно заявить, что это является важным прорывом в развитии технологий.

Бимодальный полиэтилен включает в себя все лучшие свойства полиэтилена высокого давления (низкой плотности) и полиэтилена низкого давления (высокой плотности).

| ТАБЛИЦА 1.4 ОСНОВНЫЕ СВОЙСТВА ПОЛИОЛЕФИНОВ | ||||||||

| СВОЙСТВА | ПЭНП | ПЭВП(СД) | ПЭВП | ЛПЭНП | СВМПЭ | ПП | СЭП | |

| Молекулярная масса М • 10-4 | 1,9-4,8 | 4-7 | 7-35 | 1-5 | 350-600 | 8-20 | 10-30 | |

| Разветвлениость, число СН3-групп | ||||||||

| на 1000 атомов С | 20-30 | 1,5-2,5 | 3-7 | - | 1,5-2,5 | - | - | |

| Плотность, кг/м3 | 918-935 | 960-970 | 945-955 | 0,910-0,930 | 935-936 | 890-910 | 930-945 | |

| Степень кристалличности, % | 55-65 | 85-95 | 75-85 | 75-85 | 75-85 | 80-95 | 55-75 . | |

| Показатель текучести расплава, г/10 мин | 0,2-200 | 0,1-10 | 0,1-12 | 1,0-20 | 0,2-0,3 | 0,7-7,0 | 0,05-6,0 | |

| Разрушающее напряжение, МПа: | ||||||||

| при растяжении | 12-16 | 25-38 | 22-32 | 40-50 | 28-32 | 28-40 | 22-32 | |

| при изгибе | 12-17 | 25-40 | 20-35 | 25-40 | 30-40 | 90-120 | 17-20 | |

| Относительное удлинение | ||||||||

| при разрыве, % | 150-600 | 200-800 | 400-800 | 500-900 | 400-500 | 150-600 | 600-900 | |

| Ударная вязкость, кДж/м2 | Образец не ломается | |||||||

| Твердость по Бринеллю, МПа | 15-25 | 55-65 | 45-60 | 45-55 | 40-50 | 60-65 | 40-50 | |

| Водопоглощение, % | 0,01 | 0,01 | 0,01 | 0,01 | 0,01 | 0,01 | 0,01 | |

| Температура размягчения по Вика, °С | - | - | - | 100-120 | 110-120 | 145-150 | - | |

| Температура плавления, °С | 105-115 | 130-135 | 125-130 | 120-130 | 125-135 | 160-170 | 120-125 | |

| Морозостойкость, °С | -70 | -70 | -70 | -70 | -190 | -10 + -15 | -70 | |

| Электрическая прочность, МВ/м | 45-60 | 45-60 | 45-60 | 20-25 | 50-55 | 30-32 | - | |

Широкое распространение получают также сополимеры этилена с винилацетатом, пропиленом и бутиленом, обладающие повышенной эластичностью и трещиноустойчивостью, хлорированный и вспененный ПЭ. Этилен образует сополимеры с большинством ненасыщенных соединений в присутствии как радикальных, так и ионных инициаторов. Но в технике нашли применение лишь некоторые сополимеры, обеспечивающие получение материалов с определенным комплексом свойств.

Сополимеры этилена с пропиленом(СЭП) обладают повышенной устойчивостью к растрескиванию и большей эластичностью при более высокой механической прочности по сравнению с ПЭНП. Свойства их представлены в табл. 5.2. Получают сополимеры в условиях, аналогичных получению ПЭ при низком давлении.

Сополимеры, содержащие 2-10 % мол. пропилена, являются кристаллическими. С увеличением содержания пропилена более 30 % образуются аморфные каучукоподобные продукты.

СЭП применяется в кабельной промышленности и для производства изделий литьем под давлением, экструзией и экструзионно-раздувным формованием (бутыли, флаконы, канистры, трубы).

Сополимеры этилена с винилацетатом(СЭВА)получают радикальной сополимеризацией этилена с винилацетатом (ВА). Метод их получения аналогичен производству ПЭНП при высоком давлении. Сополимеры получили торговое название СЭВИЛЕН. Они содержат 10-60 %ВА и являются бесцветными и прозрачными, нетоксичными, устойчивыми к старению и стабильными при переработке. По сравнению с ПЭНП сополимеры имеют более высокие относительное удлинение при разрыве и эластичность, особенно при низких температурах. С увеличением содержания ВА разрушающее напряжение при растяжении, твердость, теплостойкость уменьшаются, а плотность, прозрачность, относительное удлинение при разрыве, адгезионные свойства увеличиваются. СЭВИЛЕН хорошо растворяется в кетонах, ароматических и хлорированных углеводородах.

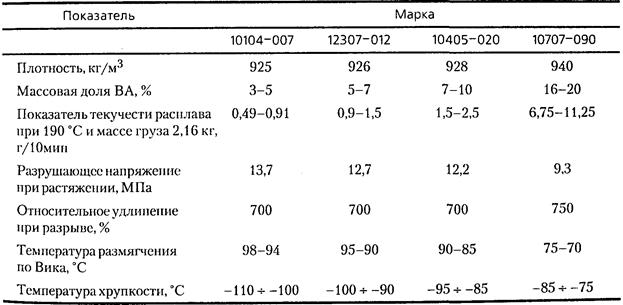

Плотность сэвилена растет по мере увеличения содержания ВА. В табл. 1.5 приведены свойства некоторых марок СЭВИЛЕНА. СЭВИЛЕН, содержащий 45-60 % ВА, являются каучукоподобными, мягкими и клейкими. СЭВИЛЕН перерабатывается методами экструзии, литья под давлением, экструзионно-выдувного формования.

Таблица 1.5. Свойства некоторых базовых марок СЭВИЛЕНА

Основное назначение СЭВИЛЕНА:

Содержание ВА, % – Назначение СЭВИЛЕНа

5–20 – Пленки, листы, трубы, медицинские и фармацевтические товары. профильные изделия.

20–30 – Изделия технического назначения, в т. ч. сельскохозяйственная пленка, терчоусадочные изделия, игрушки.

45–60 – Изделия со свойствами каучукоподобных материалов

Сополимеры этилена с эфирами акриловой кислоты.В зависимости от условий получения и состава получают сополимеры, представляющие собой прозрачные продукты, перерабатываемые в изделия методами литья под давлением, экструзией и выдуванием. В них можно вводить наполнители (асбест, карбонат кальция, метасиликат кальция) в количествах до 30 % без увеличения хрупкости.

Сополимеры пригодны для изготовления игрушек, хозяйственно-бытовых изделий, упаковочных материалов, деталей приборов, щитов для реакторов, защищающих от проникновения нейтронов, и т. п.

Сополимеры этилена с ненасыщенными карбоновыми кислотами.Сополимеризацией этилена с акриловой, метакриловой, итаконовой, малеиновой или фумаровой кислотой, а также с моноэфирами двухосновных органических кислот при повышенном давлении (5-300 МПа) в реакторе с мешалкой при температурах 150-300 °С в присутствии инициаторов радикального типа получают сополимеры, содержащие до 50 % второго компонента и обладающие рядом специфических свойств. Уже небольшое количество введенной метакриловой кислоты (5-10 %) или другого карбоксилсодержащего мономера в ПЭ придает ему прозрачность, повышенные стойкость к растрескиванию и прочность при растяжении по сравнению с ПЭНП, более высокую проницаемость к парам воды и кислороду. Нейтрализацией (полной или частичной) таких сополимеров гидроксидами и солями одно-, двух-и трехвалентных металлов удается приготовить сополимеры с улучшенными свойствами.

Сополимеры этилена с метакриловой кислотой (90:10) имеют разрушающее напряжение при растяжении 30-35 МПа, что значительно превышает аналогичный показатель для ПЭНП. Из них изготавливают пленки, трубы, волокна, различные изделия методами экструзии и литья под давлением, получают покрытия по бумаге, металлам и тканям.

Дата добавления: 2014-12-16; просмотров: 5468;