Производство полипропилена в растворе

Аппаратное оформление.Реактор снабжен мешалкой и рубашкой для нагревания и охлаждения.

Условия процесса.Полипропилен получают полимеризацией пропилена в органических растворителях (бензин, н-гексан, н-гептен и др.) непрерывным методом при давлении 1-3 МПа и температуре 70-90 °С в присутствии катализаторов Циглера-Натты. В отличие от производства ПЭ на получение ПП большое влияние оказывает температура реакции. (При повышенной температуре образуется в основном мягкий каучукоподобный атактический полимер.)

Ниже приведены соотношения компонентов в смеси, масс. ч:

Пропилен 1000

Катализатор 90

Бензин 2250

При нахождении реакционной смеси в реакторе в течение 6 ч конверсия пропилена достигает 98 %. По мере хода реакции полимеризации из раствора выделяется изотактический полипропилен, в то же время атактический, остается в растворе. Растворители, которые используются в этом случае, не должны содержать воду, карбоксильные и пероксидные соединения (ароматические углеводороды, хлориды алкилов), которые способствуют обрыву цепи.

Стадии процесса. Технологический процесс производства ПП при низком давлении включает следующие основные стадии:

приготовление катализатора,

полимеризация пропилена,

выделение, промывка и сушка порошка полимера.

Описание технологического процесса. По одному из вариантов полимеризацию пропилена проводят в условиях, обеспечивающих выпадение из реакционной смеси полимера в виде порошка.

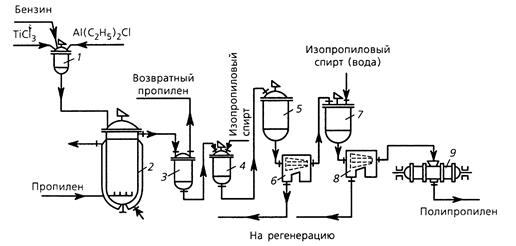

Катализаторный комплекс TiCl3 • А1(С2Н5)2С1 (соотношение 1:3) приготавливают в аппарате 1 путем смешения суспензии TiCl3 и 5 %-ного раствора Al(C2H5)2Cl в бензине и доведения его до определенной концентрации добавлением бензина и непрерывно подают в реактор 2, в котором поддерживается температура 70-80 °С и давление 1 МПа. (рис. 18). Снизу в реактор подается пропилен в виде смеси свежего и возвратного газа, а образующаяся суспензия ПП в бензине вместе с непрореагировавшим пропиленом непрерывно передается в газоотделитель 3. В газоотделителе при снижении давления пропилен выделяется из раствора в бензине и возвращается вновь в цикл, а суспензию разбавляют бензином до соотношения полимер:бензин = 1:10, переводят в аппарат 4 для разложения катализатора при 50-60 °С добавлением смеси изопропилового спирта с бензином (25:75) и собирают в сборнике суспензии 5. В центрифуге 6 проводится отделение растворителя, а в аппарате 7 – промывка пасты полимера изопропиловым спиртом и водой при 40-50 °С. После фильтрования суспензии на центрифуге 8 паста полимера подается на сушку в вакуум-гребковую сушилку 9. Сушка происходит при температуре 95 °С до влажности 0,1 %. Сухой порошок ПП поступает в отделение окончательной обработки на стабилизацию и гранулирование.

Рис. 18. Схема производства полипропилена при низком давлении в растворе:

1 – смеситель; 2 – реактор; 3 – газоотделитель; 4 – аппарат для разложения катализатора; 5 – сборник суспензии; 6, 8 – центрифуги; 7 – аппарат для промывки; 9 — сушилка

Наиболее целесообразным является процесс получения ПП, содержащего наименьшее количество атактической части — менее 8 % (с наибольшим содержанием изотактического полимера), которая должна быть отделена при промывке, так как заметно ухудшает физико-механические свойства ПП. Отмывка полимера от остатков катализатора в рассмотренном процессе производится смесями изопропилового спирта с бензином и изопропилового спирта с водой. Содержание золы в ПП должно быть менее 0,02 % масс.

По технологической схеме, близкой к схеме получения ПП в присутствии катализаторов Циглера-Натты, производят и другие полиолефины: сополимеры и блок-сополимеры пропилена с этиленом, поли-а-бутилен, поли-4-метилпентен-1.

Дата добавления: 2014-12-16; просмотров: 5829;