Описание технологического процесса.

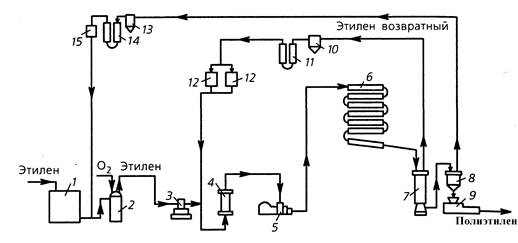

Полимеризация в трубчатом реакторе (рис. 3.5). Свежий этилен (чистоты не менее 99,9 %) из хранилища 1 под давлением 0,8-1,2 МПа и возвратный этилен из отделителя низкого давления 8 поступают в смеситель 2, в котором смешиваются с инициатором — кислородом [до 0,002-0,006 % (об.)], а затем в многоступенчатый компрессор первого каскада 3. Этилен, сжатый до 25-30 МПа, смешивается в смесителе с возвратным этиленом, поступающим из отделителя высокого давления и при температуре 40-45 °С направляется в компрессор второго каскада 5.

Рис. 3.5 – Схема производства ПЭВД в присутствии инициатора кислорода: 1 – хранилище этилена; 2 – смеситель этилена низкого давления; 3 – компрессор первого каскада; 4 – смеситель этилена высокого давления; 5 – компрессор второго каскада; 6 – трубчатый реактор; 7 – отделитель высокого давления; 8 – отделитель низкого давления; 9 – экструдер-гранулятор; 10, 13 – циклоны; 11, 14 – холодильники; 12, 15 – фильтры.

В поршневых компрессорах происходит многоступенчатое последовательное сжатие этилена. Между ступенями сжатия этилен пропускают через холодильники для охлаждения и сепараторы для отделения смазки, просачивающейся через уплотнительные узлы компрессора (вазелиновое и индустриальное масло, глицерин).

Этилен, сжатый до 150-300 МПа, при температуре 70-75 °С поступает в трубчатый реактор 6. Он может быть введен как в первую, так и последующие зоны реактора. В реакторе происходит лишь частичная полимеризация этилена (10-30 %) при 180-200 °С. Смесь расплавленного ПЭ и этилена при температуре 260-280 °С поступает в отделитель высокого давления 7, в котором давление снижают до 25 МПа. При этом непрореагировавший этилен отделяется от ПЭ и рециклируется через циклон 10, холодильник 7 и фильтр 12 на смешение со свежим мономером.

ПЭ в виде расплава из нижней части отделителя 7 поступает в отделитель низкого давления 8, в котором снижают давление до 0,13-0,18 МПа. Непрореагировавший этилен возвращается в цикл после последовательного прохождения циклона 13, холодильника 14, фильтра 15 и компрессора для сжатия до 0,8-1,2 МПа. Расплавлений ПЭ поступает в экструдер с высокопроизводительным коротким червяком 9, продавливается через фильеры в виде стренгов, которые режутся вращающимся ротационным ножом на гранулы. В расплав до его грануляции могут вводится специальные добавки: термостабилизаторы, антиоксиданты, красители, пигменты, что определяет марочный ассортимент ПЭ.

Разработаны процессы получения ПЭ в трехзонных трубчатых реакторах с конверсией этилена до 20-30%.Это достигается в результате усовершенствования скоростного режима, зонного обогрева реактора, зонного ввода этилена, повышения давления до 300 МПа, использования высокотемпературных перекисных инициаторов.

При работе трубчатых реакторов в них периодически ступенчато (до 10-15 МПа) сбрасывают давление (хлопки) в целях отделения ПЭ, налипшего на внутренние поверхности труб и ухудшающего теплопередачу к реакционной среде.

Автоклавный способ получения ПЭНП осуществляется по схеме, близкой к схеме производства ПЭ в трубчатом реакторе (рис. 3.5). Различия заключаются в конструкции реактора, который представляет собой автоклав с мешалкой (скорость вращения мешалки 10-15 с-1), а также в методике подготовки инициаторов полимеризации (используют чаще всего пероксиды и пероксиэфиры в виде 4-25% масляных растворов и подают в автоклав с помощью плунжерных насосов).

Между автоклавом и отделителем высокого давления для охлаждения расплава ПЭ (он может содержать остаток инициатора) и прекращения реакции полимеризации этилена установлен холодильник типа «труба в трубе». Температура подаваемого этилена 35-40 °С. Марочный ассортимент выпускаемого ПЭНП определяется температурой процесса, давлением в автоклаве и количеством одного или смеси различных инициаторов. При использовании смеси инициаторов процесс проводят таким образом, чтобы в автоклаве поддерживалась разная температура по зонам (двухзонный процесс), соответствующая температурам распада применяемых инициаторов и обеспечивающая производство ПЭ с заданной полидисперсностью и средней молекулярной массой.

Сравнение технологических схем производства ПЭ в трубчатом реакторе и в автоклаве с перемешивающим устройством показывает, что каждая из схем имеет определенные преимущества. В трубчатом реакторе, в отличие от автоклава, отсутствуют движущиеся части, полимер менее загрязнен. Однако получаемый ПЭ может иметь большую полидисперсность. В автоклаве равномернее тепловой режим (часть теплоты полимеризации расходуется на нагревание этилена до температуры реакции), металлоемкость схемы с автоклавом ниже металлоемкости схемы с трубчатым реактором. Первая схема обеспечивает получение ПЭ для пленочных материалов, а вторая — получение ПЭ, применяемого при изготовлении покрытий для изоляции электрических проводов, кабелей и др.

Особенности технологии и продуктов. Полимеризация этилена при высокой температуре имеет ряд особенностей, оказывающих влияние на свойства ПЭ. Эта реакция характеризуется высокой экзотермичностью. Теплота, выделяющаяся при полимеризации этилена (95,0 кДж/моль), превышает теплоту полимеризации других мономеров (пропилен, стирол др.). Эту теплоту следует отводить из зоны реакции, так как в противном случае из-за резкого повышения температуры и бурного течения процесса этилен разлагается, вплоть до взрыва. Теплота отводится с помощью теплоносителя, циркулирующего в рубашке реактора.

Полимеризация этилена характеризуется протекающей в значительной степени побочной реакцией передачи кинетической цепи от растущего полимерного или первоначального (первичного) радикала на неактивный полимер, что приводит к образованию боковых коротких и более длинных цепей (С2-С6). Примеси в этилене оказывают существенное влияние на длину цепей полимера, действуя как переносчики цепи. Таким образом, полиэтилен, получаемый в присутствии радикальных инициаторов или кислорода, всегда содержит разветвления в виде коротких и длинных цепей (до 30 на 1000 углеродных атомов основной цепи), количество которых зависит от условий полимеризации и в значительной мере влияет на свойства полимера. Скорость реакции, разветвленность и молекулярную массу полимера, вязкость его расплава можно регулировать, изменяя температуру в реакторе, концентрацию инициатора и давление.

Рассмотренными выше методами полимеризации при высоком давлении можно получать не только ПЭ, но и разнообразные сополимеры этилена с винилацетатом, эфирами акриловой, метакриловой и малеиновой кислот, непредельными кислотами (акриловой, метакриловой, малеиновой, фумаровой, итаконовой), пропиленом и другими мономерами.

Дата добавления: 2014-12-16; просмотров: 3581;