ТЕХНОЛОГИЯ ПРОИЗВОДСТВА ПОЛИОЛЕФИНОВ

Фундамент деревянного дома

Легкость деревянных конструкций позволяет устанавливать их на облегченные экономные фундаменты, что приводит к существенному снижению стоимости всего строения. Применение мелкозаглубленных монолитных фундаментов не требует дорогой техники для их возведения, а так же нет никаких ограничений в конфигурации здания в плане, при этом прочность таких фундаментов наибольшая из всех известных. Фундамент деревянного дома

Легкость деревянных конструкций позволяет устанавливать их на облегченные экономные фундаменты, что приводит к существенному снижению стоимости всего строения. Применение мелкозаглубленных монолитных фундаментов не требует дорогой техники для их возведения, а так же нет никаких ограничений в конфигурации здания в плане, при этом прочность таких фундаментов наибольшая из всех известных.

|

1. Фундамент опорно-столбчатый - незаглубленный.

Под легкие, небольшого размеры строения возможна установка упрощенного самого дешевого опорно-столбчатого фундамента. Под стенами строения по всему периметру и под поперечными несущими балками перекрытия, с шагом примерно через два метра, устанавливаются бетонные столбы размером 40х40х40см, составленные из 4-х блоков размером 20х20х40 см на цементной стяжке. Каждый бетонный блок опираются на отдельную армированную, бетонную, опорную плиту размером 50х50см толщиной 100мм. Сверху блоков выполняется гидроизоляция настилкой двух слоев рубероида. 1. Фундамент опорно-столбчатый - незаглубленный.

Под легкие, небольшого размеры строения возможна установка упрощенного самого дешевого опорно-столбчатого фундамента. Под стенами строения по всему периметру и под поперечными несущими балками перекрытия, с шагом примерно через два метра, устанавливаются бетонные столбы размером 40х40х40см, составленные из 4-х блоков размером 20х20х40 см на цементной стяжке. Каждый бетонный блок опираются на отдельную армированную, бетонную, опорную плиту размером 50х50см толщиной 100мм. Сверху блоков выполняется гидроизоляция настилкой двух слоев рубероида.

|

2. Фундамент монолитная бетонная армированная лента - мелкозаглубленный.

Применение монолитных фундаментов не требует дорогой техники для их возведения, а так же нет никаких ограничений в конфигурации здания в плане, при этом прочность таких фундаментов наибольшая из всех известных. Для возведения монолитных фундаментов выкапывается траншея на глубину заложения подошвы фундамента. В регионе Московской области под индивидуальное коттеджное строительство рекомендованы мелкозаглубленные (плавающие) фундаменты с глубиной заложения от 0,5м. Для вывода цоколя над уровнем грунта устанавливается сборная опалубка. В опалубку и траншею закладывается объемная арматура и заливается готовый бетон. Наша Компания использует только сертифицированный бетон, доставляя его на бетономешальной машине ("миксере") с бетонных заводов. 2. Фундамент монолитная бетонная армированная лента - мелкозаглубленный.

Применение монолитных фундаментов не требует дорогой техники для их возведения, а так же нет никаких ограничений в конфигурации здания в плане, при этом прочность таких фундаментов наибольшая из всех известных. Для возведения монолитных фундаментов выкапывается траншея на глубину заложения подошвы фундамента. В регионе Московской области под индивидуальное коттеджное строительство рекомендованы мелкозаглубленные (плавающие) фундаменты с глубиной заложения от 0,5м. Для вывода цоколя над уровнем грунта устанавливается сборная опалубка. В опалубку и траншею закладывается объемная арматура и заливается готовый бетон. Наша Компания использует только сертифицированный бетон, доставляя его на бетономешальной машине ("миксере") с бетонных заводов.

|

Стены несущие

Для защиты деревянных конструкций предлагается и применяется поверхностная обработка бревен. Применение эффективных антисептиков и антипиринов удлиняет долговечность обработанной древесины до 100 лет и позволяет существенно повысить пожарную безопасность строения. Стены несущие

Для защиты деревянных конструкций предлагается и применяется поверхностная обработка бревен. Применение эффективных антисептиков и антипиринов удлиняет долговечность обработанной древесины до 100 лет и позволяет существенно повысить пожарную безопасность строения.

|

1. Стены из бруса

Брусовые стены рубятся из бруса строганного профилированного, сечением 150х100мм, 150х150мм или 200х200мм. Профиль бруса имеет конусный шпунт. Верхний венец насаживается и заходит на нижний венец и благодаря геометрии конуса самостоятельно находит "свое место", чем обеспечивается жесткое сцепление венцов между собой. Благодаря профилю брусовые стены не продуваются и не требуют в дальнейшем конопатки. Весь цикл производства торцовка и нарезка "чашек" проходит в заводских условиях, из цехов выходит маркированный "конструктор" по проекту для дальнейшего монтажа на строительной площадке. Между венцами прокладывается уплотняющая лента льняного тканого полотна, которая зажимается верхним венцом и остается в толщине стены и не видна ни снаружи, ни внутри строения. Строганный брус имеет гладкую фактуру и не требует дополнительной обшивки ни снаружи ни внутри строения. 1. Стены из бруса

Брусовые стены рубятся из бруса строганного профилированного, сечением 150х100мм, 150х150мм или 200х200мм. Профиль бруса имеет конусный шпунт. Верхний венец насаживается и заходит на нижний венец и благодаря геометрии конуса самостоятельно находит "свое место", чем обеспечивается жесткое сцепление венцов между собой. Благодаря профилю брусовые стены не продуваются и не требуют в дальнейшем конопатки. Весь цикл производства торцовка и нарезка "чашек" проходит в заводских условиях, из цехов выходит маркированный "конструктор" по проекту для дальнейшего монтажа на строительной площадке. Между венцами прокладывается уплотняющая лента льняного тканого полотна, которая зажимается верхним венцом и остается в толщине стены и не видна ни снаружи, ни внутри строения. Строганный брус имеет гладкую фактуру и не требует дополнительной обшивки ни снаружи ни внутри строения.

|

2. Стены из оцилиндрованного бревна

Для бревенчатых конструкций используется оцилиндрованное бревно диаметром 180-240мм. Бревна обработаны на станке, имеют один диаметр по всей длине бревна с выборкой паза снизу. Оцилиндрованное бревно является надежным и выгодным решением для постройки. Само бревно является как внешней, так и внутренней отделкой не требующей дополнительной обшивки. В бревнах сделан паз для погашения образования трещин. Весь цикл производства торцовка и нарезка "чашек" проходит в заводских условиях, из цехов выходит маркированный "конструктор" по проекту для дальнейшего монтажа на строительной площадке. Между венцами прокладывается уплотняющая лента льняного тканого полотна, которая зажимается верхним венцом. Углы собираются с остатком в "обло" чашкой вниз. 2. Стены из оцилиндрованного бревна

Для бревенчатых конструкций используется оцилиндрованное бревно диаметром 180-240мм. Бревна обработаны на станке, имеют один диаметр по всей длине бревна с выборкой паза снизу. Оцилиндрованное бревно является надежным и выгодным решением для постройки. Само бревно является как внешней, так и внутренней отделкой не требующей дополнительной обшивки. В бревнах сделан паз для погашения образования трещин. Весь цикл производства торцовка и нарезка "чашек" проходит в заводских условиях, из цехов выходит маркированный "конструктор" по проекту для дальнейшего монтажа на строительной площадке. Между венцами прокладывается уплотняющая лента льняного тканого полотна, которая зажимается верхним венцом. Углы собираются с остатком в "обло" чашкой вниз.

|

Перегородки   Каркасные внутренние не несущие перегородки возводятся поверх половых лаг: устанавливается каркас из обрезного пиломатериала толщиной 50мм, стойки каркаса обшиваются с 2-х сторон строганной обшивочной доской 13-16мм (вагонкой). Над каркасом оставляется зазор на осадку бревенчатых стен, зазор закрывается с двух сторон строганной доской.

Внутренние несушие перегородки набраны брусом или оцилиндрованным бревном. Технологически сборка таких перегородок описана выше.

Каркасные внутренние не несущие перегородки возводятся поверх половых лаг: устанавливается каркас из обрезного пиломатериала толщиной 50мм, стойки каркаса обшиваются с 2-х сторон строганной обшивочной доской 13-16мм (вагонкой). Над каркасом оставляется зазор на осадку бревенчатых стен, зазор закрывается с двух сторон строганной доской.

Внутренние несушие перегородки набраны брусом или оцилиндрованным бревном. Технологически сборка таких перегородок описана выше.

|

Полы

Поперечные несущие балки перекрытия и нижняя обвязка по периметру выполняется из бруса 150х100мм (150х150мм).

Половые лаги - обрезная доска 150х50мм, лаги устанавливаются с шагом через 0,5 - 0,7м.

На черепные бруски половых лаг раскладывается черновой пол - не обрезная доска толщиной 25мм. Пароизоляция выполняется настилкой пергамина, между лагами закладывается утеплитель минеральная вата "URSA" толщиной 50мм. Поверх лаг настилается чистовой пол - строганная, шпунтованная доска толщиной 30-40мм. Толщина перекрытий позволяет при желании заложить двойной слой утеплителя.

Поперечные несущие балки перекрытия и нижняя обвязка по периметру выполняется из бруса 150х100мм (150х150мм).

Половые лаги - обрезная доска 150х50мм, лаги устанавливаются с шагом через 0,5 - 0,7м.

На черепные бруски половых лаг раскладывается черновой пол - не обрезная доска толщиной 25мм. Пароизоляция выполняется настилкой пергамина, между лагами закладывается утеплитель минеральная вата "URSA" толщиной 50мм. Поверх лаг настилается чистовой пол - строганная, шпунтованная доска толщиной 30-40мм. Толщина перекрытий позволяет при желании заложить двойной слой утеплителя.

|

| Потолок первого этажа, межэтажное перекрытие Потолок снизу балок межэтажного перекрытия подшит строганной обшивочной доской толщиной 13-16мм (вагонкой). Сверху вагонки выполнена пароизоляция прокладкой пергамина. Потолок первого этажа утеплен, используется утеплитель, минеральная вата "URSA" толщиной 50мм (при желании 100мм). Межэтажное перекрытие выполняется деревянными балками, используется обрезная доска 150х50мм. Пролет балок определен ~3-4м с шагом установки через 0,5-0,7м. При наличии внутренних несущих перегородок, балки опираются на них. При отсутствии внутренних несущих перегородок устанавливаются усиленые балки прогоны для опоры на них балок межэтажного перекрытия. |

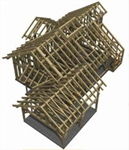

Крыша

Внешний вид крыши часто определяет стиль и эстетическое восприятие всего здания в целом. Поэтому Компания предлагает наиболее эффективные кровельные материалы, которые можно условно разделить на штучные - цементно-песчанная или керамическая черепица фирмы "Braas", стальные - оцинкованная сталь или металлочерепица фирмы "Rannila", все возможные мягкие кровли. Крыша

Внешний вид крыши часто определяет стиль и эстетическое восприятие всего здания в целом. Поэтому Компания предлагает наиболее эффективные кровельные материалы, которые можно условно разделить на штучные - цементно-песчанная или керамическая черепица фирмы "Braas", стальные - оцинкованная сталь или металлочерепица фирмы "Rannila", все возможные мягкие кровли.

Стропила-фермы наслонные или висячие из доски 50х150мм, устанавливаются на ребро с шагом через 1м. Обрешетка – необрезная доска толщиной 25мм, уложена в разрядку через 0,15-0,2м. Кровельное покрытие – железо оцинкованное, гофрированный лист для крепления используются кровельные оцинкованные гвозди. Фронтоны зашиваются строганной доской 13-16мм (вагонкой) по каркасу. При желании фронтоны можно возвести брусом или бревном, а также использовать в качестве кровельного покрытия другой материал (черепицу фирмы "Braas", металлочерепичу"Rannila") соответственно с изготовлением соответствуюшей обрешетки и т.д. На временные покрытия кровли (пергамин, рубероид), установленные по желанию Заказчика вместо постоянного кровельного материала, гарантийные обязательства не распространяются. Стропила-фермы наслонные или висячие из доски 50х150мм, устанавливаются на ребро с шагом через 1м. Обрешетка – необрезная доска толщиной 25мм, уложена в разрядку через 0,15-0,2м. Кровельное покрытие – железо оцинкованное, гофрированный лист для крепления используются кровельные оцинкованные гвозди. Фронтоны зашиваются строганной доской 13-16мм (вагонкой) по каркасу. При желании фронтоны можно возвести брусом или бревном, а также использовать в качестве кровельного покрытия другой материал (черепицу фирмы "Braas", металлочерепичу"Rannila") соответственно с изготовлением соответствуюшей обрешетки и т.д. На временные покрытия кровли (пергамин, рубероид), установленные по желанию Заказчика вместо постоянного кровельного материала, гарантийные обязательства не распространяются.

|

| Обустройство мансарды Стены и потолок мансарды, по фермам стропильных балок и фронтонному каркасу, обшиваются строганной обшивочной доской толщиной 13-16мм, поверх межэтажного перекрытия настилается пол из строганной шпунтованной доски толщиной 30-40мм. Устанавливается лестница для подъема на следующий этаж шириной 0,7-0,8м, размахом 2-3м с перилами и ограждениями. |

| Столярка Окна – тип ОС ГОСТ, двойное остекление, размером 1200х1200мм, неокрашенные. Входная дверь 2000х800мм – филенчатая, межкомнатные двери оргалитовые ДГ-21. Оконные и дверные проемы отделываются наличником изнутри и снаружи. Горизонтальные и вертикальные углы внутренних помещений отделываются плинтусом. |

ТЕХНОЛОГИЯ ПРОИЗВОДСТВА ПОЛИОЛЕФИНОВ

Общие сведения. Полиолефины представляют собой самый распространенный тип полимеров, получаемых реакциями полимеризации и сополимеризации этилена и других олефинов (пропилена, бутилена, 4-метилпентена). Наиболее распространенными среди полиолефинов являются полиэтилен (ПЭ) и полипропилен (ПП). Широкое распространение получают также сополимеры этилена с винилацетатом, пропиленом и бутиленом, обладающие повышенной эластичностью и трещиноустойчивостью, хлорированный и вспененный ПЭ.

Наибольшее промышленное распространение получили три основных метода производства ПЭ: при высоком, низком и среднем давлениях. Поэтому, по традиционной отечественной классификации в зависимости от вышеприведенных способов получения различают:

Полиэтилен высокого давления или низкой плотности (ПЭВД или ПЭНП), который имеет плотность 920-930 кг/м3 и получается полимеризацией этилена при высокой температуре (до 300 ºС) и давлении до 250 МПа в присутствии инициаторов радикального типа. ПЭНП характеризуется широким молекулярно-массовым распределением, наличием коротко- и длинноцепных разветвлений макромолекул.

Полиэтилен низкого давления или высокой плотности (ПЭНД или ПЭВП), который имеет плотность 950-960 кг/м3 и получается при давлении до 6 МПа в присутствии комплексных металлоорганических катализаторов. Макромолекулы ПЭВП отличаются линейной структурой и отсутствием длинноцепных ответвлений.

Полиэтилен высокой плотности при среднем давлении (ПЭСД), который имеет плотность 960-970 кг/м3 и получается полимеризацией этилена в органическом растворителе (бензин, циклогексан, ксилол и др.) непрерывным методом при давлении 3,5-4 МПа и температуре 130-150 °С в присутствии окисно-хромового катализатора.

Большое распространение получили также линейные ПЭ низкой плотности (ЛПЭНП), которые являются сополимерами этилена и 1-алкена, как правило, 1-бутена, 1-гексена или 1-октена, хотя используются также разветвленные алкены, такие как 4-метил-1-пентен. ЛПЭНП имеют плотность в диапазоне 0,915-0,930 г/см3 и содержат 2-7 % масс. или около 1-2 % мол. 1-алкена. Они полимеризуются с помощью мультиячеистого катализатора (например, катализатора Циглера-Натта), путем процесса в газовой фазе или в суспензии.

В последние 15-20 лет активно развивается новое поколение ПЭ – металоценовые, мультимодальные, сверхвысокомолекулярные и др.

Мировые мощности по производству полиэтилена в 2004 г. достигли до 70 млн. т. Ожидается, что в ближайшее время ежегодные темпы роста потребления полиэтилена в мире составят 4-5 %, при этом наибольшие темпы спроса прогнозируются по ЛПЭНП (7-8 %), средние по ПЭВП (4-5 %), наименьшие по ПЭНП (1,5-2 %).

За период с 2001 по 2004 г. потребление ПЭВП в Западной Европе выросло с 3,3 до 5,2 млн. т. Его используют при изготовлении широкого ассортимента труб, различных погонажных изделий, пленок, упаковки, полых изделий. Спрос на ПЭНП и ЛПЭНП в 2004 г. в Западной Европе составил 7,4 млн. т., причем спрос на ПЭНП снизился по сравнению с 2001 г. на 1 %, а на ЛПЭНП повысился па 6,5 %. Доля ЛПЭНП в этом общем объеме потребления составили в 2004г. 40 %.

В России и странах СНГ ПЭ является лидером на рынке крупнотоннажных полимерных материалов. Из общего объема производства пластмасс и синтетических смол в России в 2005 г. (3283,5 тыс. т) на долю ПЭ приходится около 32 % (1046,8 тыс. т). Суммарная мощность всех производств ПЭ в России и в странах СНГ в 2005 г. составила 1801,6 тыс. т/год. Россия контролирует около 60 % мощностей ПЭ в странах СНГ.

Объемы внутреннего производства ПЭ в Украине в 2006 году по сравнению с 2000 годом выросли более чем в 15 раз и составили 110 тыс. т. Объемы экспорта растут прямо пропорционально объемам производства. Единственный украинский производитель полиэтилена, Карпатнефтехим (группа Лукойл-Нефтехим), который производит только ПЭВП. Установка по ПЭВПбыла запущена в 1997 году по технологии Unipol, номинальная мощность – 100 тыс. т. в год (в 2006 году мощности были загружены более чем на 108%). Основное сырье для предприятия (дизельное топливо и прямогонный бензин) поступает из России.

Законсервированные мощности по производству ПЭНП на уровне 125 тыс. т. в год размещены также на территории северодонецкого объединения «Азот». На предприятии нет доступа к этилену, поскольку печь пиролиза на Лисичанском НПЗ (группа ТНК-ВР) была перепрофилирована на выпуск битумов.

В 2006 году общее потребление ПЭ в Украине достигло уровня 288.5 тыс. тонн. По итогам года рынок вырос на 7% (рис. 3.1).

Рис. 3.1 – Потребление ПЭ в Украине.

В структуре рынка базовых полимеров (ПЭ, ПП, ПВХ, ПС и ПЭТФ) доля ПЭ сегодня наиболее значительна - в 2006 году она составляла 38%. При этом, больная часть постребляемого ПЭ – импорт порядка 60%. Основными импортерами ПЭ являются – Полимир (Беларусь), Казаньоргсинтез (Россия), Dow (Зап. Европа-США) и Томский нефтехимический завод (Россия).

Сегодня украинский рынок ПЭ повторяет тенденции рынка Западной Европы, где продолжается замещение ПЭНП другими видами ПЭ. Так, доля ПЭНП на рынке Украины сократилась с 61% в 2000-м году до 38% в 2006 году, а доля ЛПЭНП за тот же период, наоборот, увеличилась с 1% до 12%. Доля ПЭВП за семь лет выросла с 37% до 49%.

В Украине сегодня, также как и странах Западной Европы, около 52%

потребляемого ПЭ приходится на сектор производства пленок (рис. 3.2). Вторым сектором по величине потребления является ЕВМ.

Рис. 3.2 – Сектора потребления ПЭ в Украине.

Мировое производство ПП в 2005 г. достигло 40 млн. т. По сравнению с ПЭ это более прочный полимер. Из него можно изготавливать волокна и прочные пленки.

Общее потребление ПП в Западной Европе в 2003 г. составило 7,8 млн т (всех полиолефинов – 19,0 млн т). Прирост потребления ПП по сравнению с 2000 г. составил 12 %, что значительно превышает прирост потребления других термопластов. Совершенствуются технологии производства и переработки ПП. Расход ПП в год на душу населения составляет в Европе и в Северной Америке 20 кг, а к 2010 г. вырастет до 25 кг.

В России и странах СНГ в последние годы по темпам роста ПП занимает первое место. В 2005 г. объем производства ПП в России составил 301,4 тыс. т (9,2 % от общего объема производства пластмасс).

Украинский рынок ПП в течение последних семи лет рос ежегодно в среднем на 21%. В целом расчетное потребление ПП в 2006 году на Украине превысило уровень 93 тыс. тонн (рис. 3.3).

Рис. 3.3 – Потребление ПП вУкраине.

Сегодня в Украине существует единственный производитель ПП – Линос (нефтяная компания ТНК-ВР, г. Лисичанск, технология Unipol, мощность 100 тыс.т). Мощности Линоса номинально в состоянии удовлетворить потребности рынка, однако фактически в 2006 году было произведено порядка 77 тыс. т ПП. Также важно отметить, что Линос ориентируется, прежде всего, на экспортные рынки (Россия, Турция и др.). Поэтому, в 2006 году почти 66% общего объема потребления ПП приходилось на импортируемые марки. Основными поставщиками импортного ПП остаются такие компании: TVK, Томскнефтехим, Dow, Borealis и Basell Polyolefins.

По итогам 2006 года среди секторов переработки ПП следует выделить три сектора - нити и волокна, пленки и литье под давлением, общая доля которых в суммарном потреблении составляет почти 93% (рис. 3.4).

Рис. 3.4 – Сектора потребления ПП в Украине.

Дата добавления: 2014-12-16; просмотров: 2495;