Производство полиэтилена при высоком давлении

Химизм полимеризации. Полимеризация этилена при высоком давлении идет по радикальному механизму происходит по схеме:

(3.1)

(3.1)

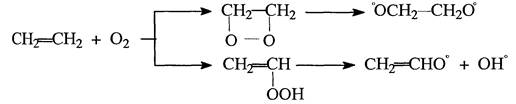

Инициаторами полимеризации этилена служат кислород или органические пероксиды. При высоком давлении и температуре кислород способен образовывать с этиленом пероксид и гидропероксид, которые распадаются на радикалы:

(3.2)

(3.2)

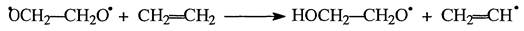

Монорадикалы, которые образуются из гидропероксида взаимодействуют с молекулами этилена по обычной схеме. Образованный из пероксида бирадикал - частичка с большим запасом энергии - взаимодействует с этиленом также с образованием монорадикалов:

(3.3)

(3.3)

Такой механизм инициирования предложен по результатам анализа концевых групп макромолекул ПЕВД, которых оказалось четыре:

(3.4)

(3.4)

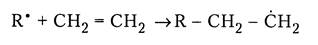

Образовавшиеся радикалы легко реагируют с этиленом (зарождение цепи):

(3.5)

(3.5)

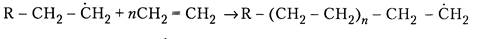

Получающиеся при этом радикалы присоединяются к другим молекулам этилена. Этот процесс называется рост цепи:

(3.6)

(3.6)

Рост цепи заканчивается обрывом, который может происходить по механизм рекомбинации макрорадикалов (3.7) или диспропорционирования (3.8), или передач цепи (3.5):

(3.7)

(3.7)

(3.8)

(3.8)

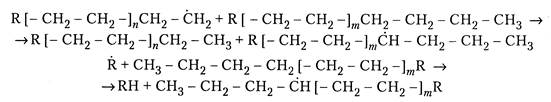

Для полимеризации этилена характерна побочная реакция передачи кинетической цепи на макромолекулы полимера по схеме:

(3.9)

(3.9)

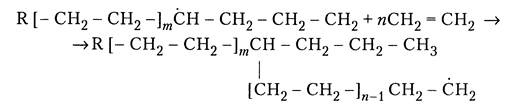

К возникшему радикальному центру могут присоединяться молекулы этилена, что приводит к образованию боковых цепей различной длины (С2-С6):

(3.10)

(3.10)

Аппаратное оформление. В промышленности ПЭПН при высоком давлении получают непрерывным методом путем полимеризации этилена в трубчатом реакторе или в автоклаве.

Трубчатый реактор состоит из прямых отрезков труб, соединенных изогнутыми трубами (калачами) последовательно друг с другом и снабженных рубашками. Реактор обогревается перегретой водой с температурой 190-200 °С. В первой его части происходит подогрев этилена до 180-200 °С, во второй части – полимеризация этилена при 180-280 °С. Повышение температуры во второй части реактора частично обусловлено тем, что полимеризация этилена сопровождается выделением большого количества тепла.

Автоклав представляет собой реактор с мешалкой идеального смешения в виде вертикального толстостенного аппарата непрерывного действия с внешней оболочкой для охлаждения. Автоклавы характеризуются большей продуктивностью в сравнении с трубчатыми реакторами, т.к. в них предусмотрена возможность вводить этилен и инициатор в две или три зоны, а также используются более эффективные инициаторы: пероксид дитретбутила, пероксид лаурила и др. Температура в автоклаве замеряется в четырех-шести точках по высоте. Реактор работает в адиабатическом режиме. Обогрев автоклава в период пуска осуществляется горячим воздухом через секционные рубашки, а охлаждение в период его работы — охлажденным воздухом. Контроль и регулирование процесса выполняются автоматически дистанционно с центрального пульта управления. Конверсия этилена в автоклавах составляет 14-16%. Высота стандартного реактора около 6 м, диаметр – 0,3 м, объем – 0,5 м3, производительность – 15000 т/год.

Условия процесса. Полимеризация этилена в трубчатом реакторе осуществляется при:

– давление 150-300 МПа,

– температура 240-280 ºС,

– концентрация инициаторов радикального типа (кислорода, пероксидов и др.) 0,002-0,008 % (об.).

– степень конверсии этилена за один цикл 26-30%,

– суммарная степень конверсии этилена 95-98%.

Полимеризация этилена в автоклаве осуществляется при:

– давление 195-245 МПа,

– температура 250-270 ºС,

– концентрация инициаторов радикального типа (кислорода, пероксидов и др.) 0,2-0,4 % (об.).

– степень конверсии этилена 15-19%,

Стадии процесса. Технологический процесс включает следующие основные стадии:

· смешение этилена с инициатором и возвратным газом,

· сжатие этилена,

· полимеризация этилена,

· отделение непрореагировавшего этилена от полиэтилена,

· гранулирование и выгрузка ПЭ.

Дата добавления: 2014-12-16; просмотров: 3194;