Особенности системного подхода к решению задач управления 12 страница

При проведении полного капитального ремонта старого агрегата, произведите его разборку и извлеките все внутренние компоненты. Ниже приведен оптимальный порядок снятия узлов и деталей:

- Впускной трубопровод и выпускной коллектор;

- Крышка газораспределительного механизма;

- Крышки привода ГРМ с болтами;

- Привод ГРМ (газораспределительный ремень/ цепь с зубчатыми колесами/ звездочками, промежуточными роликами и натяжителями);

- Распределительные валы с компонентами привода клапанов;

- Головка цилиндров;

- Водяной насос;

- Поддон картера;

- Маслозаборник с сетчатым фильтром;

- Передняя крышка/ масляный насос;

- Шатунно-поршневые сборки;

- Коленчатый вал и коренные подшипники;

Прежде чем приступать к разборке двигателя, приготовьте следующие материалы, инструменты и детали (см. также Снятие и установка крышки привода ГРМ):

Стандартный набор слесарного инструмента;

- Набор картонных или пластмассовых контейнеров/ полиэтиленовых пакетов для организованного хранения мелких компонентов;

- Скребок для зачистки сопрягаемых поверхностей;

- Зенкер для удаления ступенчатого износа в верхней части цилиндров;

- Съемник для демонтажа демпфера крутильных колебаний;

- Набор микрометров;

- Телескопический нутромер;

- Циферблатный измеритель плунжерного типа (DTI);

- Инструмент для сжатия клапанных пружин;

- Хон для обработки зеркал цилиндров;

- Инструмент для прочистки канавок под установку поршневых колец;

- Электродрель;

- Набор метчиков и лерок;

- Проволочные щетки;

- Цилиндрические щетки для прочистки масляных галерей;

- Растворитель.

Разборка головки цилиндров

| Новую или восстановленную головку можно заказать на СТО Opel или со склада производителя. Ввиду того, что при проведении разборки и проверки состояния головки потребуются некоторые сложные и дорогостоящие приспособления, возможно дешевле будет приобрести новую или восстановленную головку.

|

| При соответствующей комплектации сразу после снятия головки извлеките из блока двигателя жиклер(ы) распыления масла, прочистите его (их) и сложите в отдельный полиэтиленовый пакет.

|

Разборка головки цилиндров требует предварительного демонтажа клапанного механизма (впускных и выпускных клапанов с сопутствующими компонентами). Подразумевается, что рычаги привода клапанов и распределительный вал(ы) уже извлечены из головки.

| ПОРЯДОК ВЫПОЛНЕНИЯ

|

- Снимите головку цилиндров с блока двигателя (см. Процедуры ремонта бензиновых двигателей SOHC без извлечения их из автомобиля, Процедуры ремонта бензиновых двигателей DOHC без извлечения их из автомобиля или Процедуры ремонта дизельных двигателей 1.7 л и 2.0 л без извлечения их из автомобиля).

| - При помощи специального инструмента сожмите пружину(ы) первого клапана и извлеките из канавки на стержне сухари разрезного замка тарелки (воспользуйтесь намагниченным стержнем, корнцангом, либо острогубцами).

|

| - Осторожно отпустите инструмент и снимите с клапана тарелку пружины, пружину(ы), маслоотражательный колпачок и седло пружины (в зависимости от комплектации).

A — Снятие тарелки пружины (сухари извлечены, сжимающее приспособление снято) B — Извлечение клапанной пружины C — Снятие маслоотражательного колпачка

| A.  B. B.  C. C.

|

| Если сухари «прикипели» и не поддаются извлечению, легонько постучите молотком по инструменту для сжимания пружин со стороны фиксатора.

| | - Снятые компоненты клапанной сборки сложите в отдельный четко пронумерованный полиэтиленовый пакет/ пластиковый стаканчик.

- Далее, извлеките клапан, протолкнув его в камеру сгорания. Если происходит заклинивание клапана в направляющей втулке, протолкните его обратно в головку и оселком или напильником с мелким зубом аккуратно зачистите края канавки под установку сухарей.

- Действуя в аналогичной манере, демонтируйте оставшиеся клапанные сборки. Складывайте снимаемые компоненты каждого из клапанов в отдельный, оснащенный соответствующей маркировкой пакет/ стаканчик, — при сборке каждая деталь должна быть установлена строго на свое прежнее место.

| |

После того как все компоненты клапанного механизма будут извлечены и сложены в организованном порядке, можно приступать к выполнению процедур чистки и проверки состояния головки (при полномасштабном восстановительном ремонте двигателя прежде закончите его разборку).

Чистка и проверка состояния головки цилиндров

Тщательная очистка головки цилиндров и компонентов клапанного механизма с последующей детальной проверкой их состояния помогут определить приблизительный объем предстоящих восстановительных работ.

| Сильные перегревы двигателя могут привести к деформации головки цилиндров и нарушению плоскостности ее сопрягаемых поверхностей (см. ниже Головка цилиндров, п.2).

|

Чистка

| ПОРЯДОК ВЫПОЛНЕНИЯ

|

- Соскоблите с сопрягаемых поверхностей головки цилиндров, все следы материала старой прокладки и герметика, - постарайтесь не повредить поверхности.

| Существенно облегчит работу применение специального размягчителя, которым следует предварительно пропитать налипшие отложения, — спрашивайте в магазинах автомобильных аксессуаров.

| - Удалите со стенок водяных каналов все следы накипи.

- Жесткой проволочной щеткой тщательно прочистите все доступные полости и отверстия. При сильном загрязнении каналов прочистку головки следует поручить специалистам.

- «Прогоните» подходящим по размеру метчиком каждое из болтовых отверстий, удалив из резьбы продукты коррозии, следы старого герметика и восстановив поврежденные витки. При наличии доступа к источнику сжатого воздуха, продуйте отверстия, удалив из них стружку и мелкий мусор.

| При использовании сжатого воздуха не забывайте надевать защитные очки!

| - При помощи растворителя и латунной проволочной щетки очистите камеры сгорания от нагара.

- Промойте головку растворителем и тщательно просушите ее. Использование сжатого воздуха позволит существенно сократить срок сушки и даст гарантию качества прочистки плохо доступных полостей и отверстий.

| Различного рода составы для удаления следов нагара, существенно облегчающие выполнение процедуры чистки, можно приобрести во многих магазинах автомобильных аксессуаров. Помните, что такого рода средства обычно являются химически агрессивными и должны применяться с соблюдением соответствующих мер предосторожности, — строго придерживайтесь инструкций изготовителей, обычно приведенных на этикетке тары.

| - На двигателях SOHC промойте растворителем рычаги привода клапанов. Тщательно просушите компоненты с применением сжатого воздуха и сложите их в организованном порядке.

- Промойте растворителем и просушите толкатели/ гидравлические компенсаторы клапанных зазоров.

| Использование сжатого воздуха существенно облегчит выполнение процедуры (не забудьте надеть защитные очки).

| - Промойте в растворителе и тщательно просушите клапанные пружины, их тарелки и сухари разрезных замков, — постарайтесь не перепутать компоненты.

- Соскоблите основную массу сформировавшихся на поверхностях клапанов отложений, затем проволочной насадкой к электродрели окончательно зачистите поверхности стержней и тарелок клапанов — следите, чтобы клапаны не оказались перепутаны.

| |

Проверка состояния

| Прежде чем принимать решение о необходимости проведения механической обработки головки цилиндров, тщательно изучите ее состояние. Ознакомившись с изложенным в настоящем подразделе материалом, составьте список нуждающихся в особом внимании компонентов.

|

Головка цилиндров

| ПОРЯДОК ВЫПОЛНЕНИЯ

|

- Внимательно проверьте головку цилиндров на наличие следов утечек охлаждающей жидкости, трещин и прочих повреждений. Треснутая головка подлежит замене в обязательном порядке. В случае отсутствия уверенности в определении состояния головки, следует отправить ее для проверки в мастерскую автосервиса. Если ремонт не представляется возможным, замените дефектную головку.

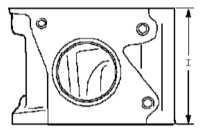

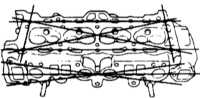

| - При помощи измерителя плоскостности и щупа лезвийного типа проверьте сопрягаемую поверхность головки на наличие признаков деформации. Если неплоскостность превышает допустимое по нормативам значение (см. Спецификации), головку необходимо отправить в проточку в механическую мастерскую.

A — Оценка степени неплоскостности головки цилиндров производится по диагоналям каждой из сопрягаемых поверхностей B — Измерение высоты головки цилиндров производится от сопрягаемой поверхности до сопрягаемой поверхности

| A.  B. B.

|

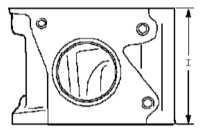

| Одним из рабочих параметров головок цилиндров является их минимальная допустимая высота (I) (от сопрягаемой поверхности до сопрягаемой поверхности), которая не должна быть принижена в процессе механической обработки (см. Спецификации).

| | - Проверьте состояние седел клапанов в каждой из камер сгорания. В случае выявления каверн, трещин, следов прогара, головку следует подвергнуть особому восстановительному ремонту, выполнение которого лежит вне пределов квалификации среднестатистического механика-любителя и должно быть поручено специалистам автосервиса (предварительно должны быть заменены изношенные направляющие втулки клапанов).

| На дизельных двигателях 1.7 л SOHC существует возможность замены седел клапанов.

| - При помощи специального нутромера замерьте внутренний диаметр направляющей втулки клапана. После извлечения измерителя из втулки производится обмер его микрометром. Измерьте также наружный диаметр стержня клапана. С целью определения величины зазора посадки клапана во втулке вычтите из результата первого измерения результат второго. Сравните полученные данные с требованиями Спецификаций.

| При пользовании нутромером введите его до середины длины втулки, затем подвигайте вверх-вниз. Неравномерность сопротивления перемещению измерителя свидетельствует о наличии конусности втулки. При отсутствии уверенности при определении состояния компонентов не стесняйтесь обращаться за помощью к специалистам.

| - Изношенные втулки подлежат замене. Старые втулки выбиваются в камеры сгорания при помощи выколотки. Перед установкой новые втулки следует остудить в морозильной камере, затем запрессовать в сверления головки со стороны распределительного вала до предписанного нормами (см. Спецификации) уровня выступания (если данные по высоте выступания направляющей втулки не приведены, обращайтесь за консультациями к специалистам фирменной станции техобслуживания компании Opel).

| Признаком ослабления посадки клапанов в направляющих втулках является появление синего дыма на выходе системы выпуска отработавших газов.

| | - На дизельных двигателях 1.7 л SOHCпроверьте на наличие трещин и прогаров форкамеры. Незначительные дефекты не должны вызывать беспокойства. Замена камер требуется только в случаях глубоких прогаров, утраты первоначальной формы или ослаблении посадки в литье головки. При отсутствии уверенности в определении состояния форкамер не стесняйтесь обращаться за помощью к специалистам.

|

| |

Клапаны

| ПОРЯДОК ВЫПОЛНЕНИЯ

|

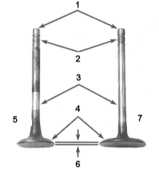

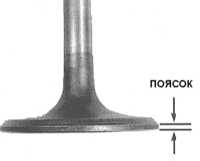

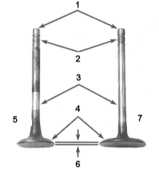

- Внимательно проверьте ниже перечисленные рабочие поверхности клапанов на наличие признаков неравномерного износа, деформаций, трещин, каверн и следов прогара. Оцените степень срабатывания стержней клапанов. Проверьте, нет ли трещин в шейках стержней. Путем вращения проверьте клапаны на изгиб. Удостоверьтесь в отсутствии каверн и признаков чрезмерного износа торцов. Выявление любого из перечисленных дефектов требует доставки клапанов для восстановительного ремонта в мастерскую автосервиса.

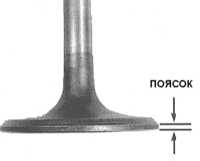

1 — Торцы (хвостовики) стержней 2 — Канавки под установку сухарей разрезных замков тарелок 3 — Стержни 4 — Рабочие фаски 5 — Выпускной клапан 6 — Цилиндрическая часть тарелки (поясок) 7 — Впускной клапан

|

| - Измерьте ширину цилиндрической части (пояска) тарелки каждого из клапанов. Если ширина пояска оказывается меньше оговоренного значения (см. Спецификации), замените клапан.

|

| |

Клапанные пружины

| ПОРЯДОК ВЫПОЛНЕНИЯ

|

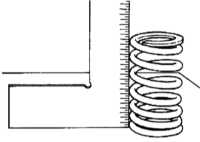

- Оцените степень износа торцевых частей каждой из клапанных пружин, проверьте пружины на наличие каверн. При помощи уголкового измерителя определите свободную длину и проверьте торцовку клапанных пружин. Сравните результаты измерений с требованиями (см. Спецификации), — если пружина оказывается короче нижнего допустимого предела, она является просевшей и подлежит замене. Проверьте также на соответствие нормативным требованиям развиваемые пружинами усилия (выполнение данной работы лучше поручить специалистам мастерской автосервиса). При отсутствии уверенности в определении состояния пружин правильнее будет их заменить.

|

| - На бензиновых двигателях 2.6 л SOHCседла пружин выпускных клапанов оборудованы ротаторами, облегчающими свободу вращения клапанов в направляющих втулках. Проворачивая вручную, оцените состояние ротаторов, в случае выявления рывков и признаков закусывания произведите замену дефектных компонентов.

- Проверьте тарелки пружин и сухари их разрезных замков на наличие трещин и признаков износа. Все находящиеся в сомнительном состоянии детали следует заменить новыми во избежание развития дефектов в будущем.

- Распределительные валы, толкатели клапанов и сборки коромысел с осями.

- Описание процедур проверки состояния перечисленных компонентов см. Снятие, проверка состояния и установка компонентов привода клапанов. Оценка состояния подшипниковых шеек распределительных валов должна быть произведена до того, как головка будет отправлена мастерскую для проведения обслуживания клапанов. Наличие на шейках царапин, задиров и прочих механических дефектов головка подлежит замене вне зависимости от состояния компонентов клапанного механизма. При обслуживании двигателя SOHC следует также проверить состояние коромысел привода клапанов с осями.

- Замените все выявленные дефектные компоненты.

| |

Притирка клапанов

| ПОРЯДОК ВЫПОЛНЕНИЯ

|

- При значительной степени износа компонентов клапанов, что вполне вероятно для нуждающегося в капитальном ремонте двигателя, соберите клапанные сборки, установите их на свои штатные места в головку и переходите к выполнению процедур обслуживания клапанов.

| - Если внешнее состояние клапанов найдено удовлетворительным, измерьте микрометром диаметры их стержней в нескольких точках. При выявлении существенной разницы результатов клапан следует заменить.

|

| - Для надежности перекрывания клапанами доступов в камеры сгорания во время работы двигателя, при установке их следует притереть. Кроме того, притирка позволяет избавиться от незначительных дефектов сопрягаемых поверхностей. Необходимая гладкость поверхности седел после проведения их механической обработки может быть достигнута только при использовании мелкозернистых притирочных паст. Перед использованием крупнозернистых паст (при наличии серьезных повреждений или прогаров седел) проконсультируйтесь со специалистами, — возможно, единственным приемлемым выходом из положения окажется замена седла или клапана.

- Прежде чем приступать к притиранию клапанов установите головку на верстак сопрягаемой с блоком поверхностью вверх.

| - Нанесите небольшое количество притирочной пасты требуемой зернистости на поверхность седла клапана, затем прикрепите присоску притирочного приспособления к наружной поверхности тарелки клапана. Вращательными движениями начинайте притирать клапан к седлу, время от времени приподнимая его с целью перераспределения пасты. Облегчить задачу поможет установка под тарелкой клапана слабой пружины. При использовании крупнозернистых паст постарайтесь добиться тусклой матовой поверхности притираемых деталей. Получив желаемый результат, очистите поверхности от абразива и повторите процедуру притирания с применением мелкозернистой пасты.

|

| - Притирку можно считать законченной, когда на рабочих поверхностях седла и тарелки появится неразрывное гладкое матовое кольцо. Как только требуемый результат будет достигнут, притирку следует прекратить.

- Закончив притирку всех клапанов, удалите керосином или растворителем все следы абразива и притирочной пасты.

| |

Сборка головки цилиндров

| ПОРЯДОК ВЫПОЛНЕНИЯ

|

- Вне зависимости от того, отправлялась головка в мастерскую для проведения обслуживания клапанов, или нет, прежде чем приступать к ее сборке, еще раз тщательно проверьте чистоту всех компонентов.

- После возврата головки из мастерской в нее уже будут установлены клапаны с сопутствующими элементами. В этом случае следует опустить процедуры следующих двух параграфов и сразу переходить к действиям, описываемым ниже (см. п.5).

| - На дизельных двигателяхсмажьте стержни клапанов жидким маслом и заправьте их в свои направляющие втулки.

|

| - Установите седла клапанных пружин.

|

| - На бензиновых двигателяхустановите седла пружин, затем, предварительно обмакнув в чистое двигательное масло, посадите на направляющую втулку первого клапана маслоотражательный колпачок, — действуйте крайне осторожно, стараясь не повредить уплотнительные кромки колпачка. Напрессовывание колпачка на втулку производится при помощи цилиндрической оправки, в качестве которой может быть использована сменная торцевая головка соответствующего размера, либо отрезок трубы подходящего диаметра.

|

| - На дизельных двигателяхповторите процедуры предыдущего параграфа (маслоотражательный колпачок сажается сначала на стержень клапана, затем на направляющую втулку).

| - Специальным инструментом сожмите пружину, опустив тарелку, затем установите в открывшуюся верхнюю канавку на стержне клапана сухари разрезного замка. С целью временной фиксации сухарей до отпускания инструмента смажьте их с внутренней стороны консистентной смазкой. Медленно отпустите пружину и удостоверьтесь в надежности посадки сухарей.

|

|

| Обычно пружины устанавливаются витками с сокращенным шагом к головке.

| | - На двигателях DOHCустановите на место толкатели клапанов и распределительные валы.

- На двигателях SOHCустановите распределительный вал, сборки гидротолкателей и рычаги привода клапанов.

- Проследите, чтобы снятые с головки подлежащие дальнейшему использованию старые компоненты были установлены строго на свои прежние места.

| |

Снятие шатунно-поршневых сборок

| Прежде чем приступать к извлечению из двигателя шатунно-поршневых сборок, необходимо снять головку цилиндров, поддон картера и маслозаборную трубку, мост крышек коренных подшипников/ маслоотражательную пластину/ балансировочную сборку (в зависимости от комплектации) (см. Процедуры ремонта бензиновых двигателей SOHC без извлечения их из автомобиля, Процедуры ремонта бензиновых двигателей DOHC без извлечения их из автомобиля или Процедуры ремонта дизельных двигателей 1.7 л и 2.0 л без извлечения их из автомобиля).

|

| ПОРЯДОК ВЫПОЛНЕНИЯ

|

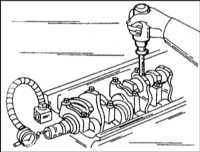

- При помощи специального зенкера полностью удалите следы ступенчатого износа с верхней части цилиндров — действуйте в соответствии с приложенными к зенкеру инструкциями изготовителя. Ступенька образуется на границе хода поршня, приблизительно в 6.4 мм под верхним срезом цилиндра за счет механической выработки металла и нагарообразования, определить ее наличие можно на ощупь ногтем пальца. Попытки извлечения шатунно-поршневых сборок без удаления ступенчатой выработки чреваты повреждением поршней.

|

| - Закончив подготовку цилиндров, переверните двигатель вверх дном, таким образом, чтобы коленчатый вал оказался сверху.

| - Прежде чем снимать шатуны с коленчатого вала, оцените величину осевого люфта их посадки на соответствующих шейках последнего. Плотно введите лезвие(я) измерительного щупа в зазор между боковой стенкой нижней головки шатуна и щекой кривошипа, полностью выбрав люфт шатуна на шейке вала. Суммарная толщина подобранных лезвий щупа и будет равняться величине осевого люфта шатуна. Сравните результат проведенного измерения с требованиями (см. Спецификации). Если величина осевого люфта превышает предельное допустимое значение, данный шатун подлежит замене. Осевой люфт нового шатуна, либо старого на новом валу, может оказаться меньше нижнего допустимого предела, в этом случае шатун можно проточить, — проконсультируйтесь со специалистами автосервиса. Поочередно проверьте все оставшиеся шатуны.

|

| - Удостоверьтесь в наличии на нижних головках шатунов и их крышках идентификационных меток принадлежности к своему цилиндру, в случае необходимости нанесите метки самостоятельно при помощи маленького кернера или маркера.

|

| - Проверните коленчатый вал таким образом, чтобы поршни 1-го и 4-го цилиндров оказались в положениях НМТ.

- В несколько приемов (по 1/2 оборота за подход) ослабьте гайки/ болты крепления крышки нижней головки шатуна первого цилиндра настолько, чтобы появилась возможность отворачивания их вручную. Снимите крышку шатуна вместе с помещенным в нее вкладышем подшипника, — постарайтесь не выронить последний.

| На некоторых двигателях разрез нижней головки шатунов формируется путем разламывания заготовки с сохранением формы излома путем специальной обработки для лучшего качества сочленения. При демонтаже крышек с шатунов такого типа соблюдайте крайнюю осторожность, - не повредите сопрягаемые поверхности.

| - Для защиты шейки вала и зеркала цилиндра натяните на шпильки крепления нижней головки шатуна пару отрезков подходящего по размеру шланга.

- Извлеките из головки шатуна вкладыш подшипника, затем, уперев деревянную рукоятку молотка в постель подшипника в нижней головке, вытолкните шатунно-поршневую сборку из блока через верх цилиндра. При возникновении сопротивления немедленно прекратите извлечение сборки и удостоверьтесь в полноте удаления ступенчатого износа в верхней части цилиндра.

- Действуя в аналогичной манере, извлеките из двигателя шатунно-поршневую сборку 4-го цилиндра, затем проверните двигатель на 180° по часовой стрелке и извлеките сборки 2-го и 3-го цилиндров.

| К извлечению приступайте только после того, как шатун будет расположен строго параллельно оси цилиндра!

| - Во избежание случайного механического повреждения подшипников и потери компонентов, установите на место вкладыши и закрепите крышки подшипников на нижних головках своих шатунов, от руки затянув крепежные болты/ гайки.

- Не снимайте поршни с шатунов (подробнее см. Проверка состояния компонентов шатунно-поршневой группы).

| |

Снятие коленчатого вала

| Снятие коленчатого вала возможно только с извлеченного из автомобиля двигателя. Подразумевается, что маховик/ приводной диск, шкив коленчатого вала, газораспределительный ремень/ цепи с зубчатыми колесами/ звездочками, поддон картера, маслозаборник, масляный насос, мост крышек коренных подшипников литая перемычка/ балансировочная сборка/ маслоотражательная пластина (в зависимости от комплектации) и шатунно-поршневые группы уже демонтированы (см. Процедуры ремонта бензиновых двигателей SOHC без извлечения их из автомобиля, Процедуры ремонта бензиновых двигателей DOHC без извлечения их из автомобиля или Процедуры ремонта дизельных двигателей 1.7 л и 2.0 л без извлечения их из автомобиля, и Снятие шатунно-поршневых сборок).

|

| ПОРЯДОК ВЫПОЛНЕНИЯ

|

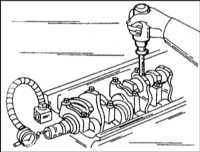

- Прежде чем приступать к извлечению коленчатого вала из двигателя, измерьте величину его осевого люфта. Закрепите измеритель циферблатного типа на блоке соосно коленчатому валу, уперев его плунжер в щеку одного из кривошипов или в торец цапфы вала.

|

| - Протолкните коленчатый вал до упора назад и обнулите индикатор прибора. Теперь толкните вал в противоположном направлении и считайте показание измерителя. Величина свободного хода вала в продольном направлении и есть его осевой люфт. Сравните результат измерения с требованиями (см. Спецификации). Если люфт превышает максимальное допустимое значение, проверьте на наличие признаков чрезмерного износа упорные поверхности вала. При отсутствии очевидных признаков износа, установка новых упорных шайб обычно помогает исправить ситуацию.

| - При отсутствии под рукой циферблатного измерителя можно воспользоваться обычным щупом лезвийного типа. Аккуратно сдвиньте вал до упора вперед по двигателю, затем определите величину образовавшегося зазора между щекой кривошипа и полукольцом упорного комбинированного вкладыша второго (дизельные двигатели 1.7 л DOHC)/ третьего (все прочие двигатели) коренного подшипника, плотно посадив в него соответствующей толщины лезвие(я) щупа.

|

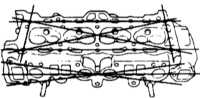

| - В диагональном порядке, в несколько приемов (по 1/4 оборота за подход) ослабьте болты крепления крышек коренных подшипников настолько, чтобы появилась возможность выворачивания их вручную. В зависимости от необходимости нанесите на крышки коренных подшипников коленчатого вала идентификационную маркировку (воспользуйтесь кернером или маркером).

|

| На большинстве двигателей на производстве маркируются крышки всех подшипников с 1 по 5 в порядке возрастания со стороны привода ГРМ.

| |

|

| На дизельных двигателях 2.0 л заводской маркировкой оснащаются лишь крышки 1-го и 2-го коренных подшипников.

| |

| - Осторожно обстучите крышки подшипников молотком с мягким бойком и снимите их с блока двигателя. В случае необходимости воспользуйтесь болтами в качестве рычагов. Проследите, чтобы при демонтаже крышек не оказались утерянными вложенные в них вкладыши коренных подшипников.

| - Осторожно извлеките коленчатый вал из двигателя, — ввиду значительности веса сборки разумно будет заручиться помощью ассистента. Проследите, чтобы вкладыши коренных подшипников оставались в своих постелях в блоке и крышках. Установите крышки на свои штатные места на блоке, и от руки затяните крепежные болты.

|

| |

Дата добавления: 2014-12-10; просмотров: 730;

B.

B.  C.

C.

B.

B.