Снятие, проверка состояния и установка компонентов привода клапанов 14 страница

Проверка состояния коренных и шатунных подшипников коленчатого вала

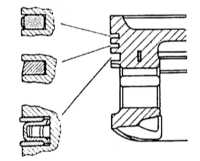

Типичные примеры износа подшипников

| Усталостная деформация Стрелками указаны карманы и каверны |

| Неправильная посадка Стрелками указаны заполированные до блеска участки |

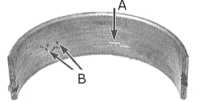

| Попадание грязи A — Стрелкой указаны царапины B — Стрелками указаны внедренные в поверхность посторонние частицы |

| Недостаток смазки Стрелкой указано локальное вытирание поверхностного слоя |

| Чрезмерный износ Стрелкой указано срабатывание поверхностного слоя по всей площади |

| Конусность шейки Стрелкой указан радиальный износ локального порядка |

Проверка состояния

Несмотря на то, что подшипники коленчатого вала в процессе капитального ремонта двигателя подлежат замене в обязательном порядке, старые вкладыши следует сохранить с целью внимательного изучения их состояния, результаты которого могут дать много полезной информации об общем состоянии двигателя. Примеры типичных дефектов вкладышей подшипников — см. выше Типичные примеры износа подшипников.

Выход подшипников из строя может происходить вследствие недостатка смазки, попадания частиц грязи, перегрузок двигателя и развития коррозии. Вне зависимости от характера дефектов, причина повреждения вкладышей должна быть устранена в процессе выполнения капитального ремонта двигателя во избежание рецидива.

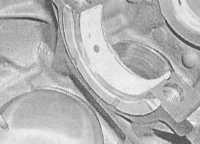

Для осмотра извлеките вкладыши подшипников из своих постелей в блоке двигателя/ нижних головках шатунов и коренных/ шатунных крышках и разложите их в порядке установки на чистой рабочей поверхности. Организованность размещения вкладышей позволит привязать характер выявленных дефектов к состоянию соответствующих шеек вала.

Грязь и посторонние частицы попадают в двигатель различными путями. Они могут быть оставлены внутри блока в процессе сборки агрегата, либо проникнуть через фильтры или систему вентиляции картера. Все частицы, попадающие в двигательное масло, в конечном итоге, рано или поздно, оказываются в подшипниках. Часто в мягкий материал вкладышей внедряются металлические опилки, образующиеся в процессе нормального срабатывания внутренних компонентов двигателя. Велика вероятность присутствия в подшипниках следов абразива, в особенности, когда не было уделено должное внимание чистке блока после завершения восстановительного ремонта двигателя. Вне зависимости от способа, которым посторонние частицы попадают в двигатель, в результате они с высокой степенью вероятности оказываются внедренными в мягкую поверхность вкладышей подшипников коленчатого вала и легко выявляются при визуальном осмотре последних. Крупные частицы обычно не задерживаются во вкладышах, но оставляют на их поверхности и поверхности шеек вала заметные следы в виде царапин, каверн и задиров. Наилучшей гарантией от такого рода неприятностей является ответственное отношение к чистке компонентов после завершения капитального ремонта двигателя и тщательности соблюдения чистоты при сборке. Частая регулярная смена двигательного масла также позволяет существенно продлить срок службы подшипников.

Масляное голодание может являться следствием нескольких различных, но часто взаимосвязанных явлений. Так, перегрев двигателя ведет к разжижению моторного масла и вытеснению его из рабочих зазоров подшипников. Недостаток смазки подшипников может объясняться чрезмерной величиной рабочих зазоров, а также обычными утечками (внутренними или наружными). Часто встречающейся причиной вытеснения масла из зазоров подшипников является постоянное превышение оборотов двигателя. Нарушение проходимости маслотоков (обычно связанное с неправильным совмещением отверстий при установке компонентов) также ведет к сокращению подачи смазки к подшипникам. Типичным результатом масляного голодания является полное или локальное вытирание/ выщербливание поверхностного слоя вкладышей с металлической подложки. При этом рабочая температура может подниматься до такого уровня, что подложка в результате перегрева приобретает голубоватый оттенок.

Существенное влияние на срок службы подшипников оказывает также свойственная владельцу автомобиля манера вождения. Движение с малой скоростью на повышенной передаче приводит к значительным перегрузкам подшипников, сопровождающимся вытеснением масляной пленки из их рабочих зазоров. Такого рода перегрузки приводят к повышению пластичности вкладышей и возникновению трещин в поверхностном слое (усталостная деформация). При этом поверхностный материал начинает крошиться и отделяться от стальной подложки. Эксплуатация автомобиля в городском цикле (частые поездки на короткие расстояния) ведет к развитию коррозии подшипников вследствие того, что недостаточный разогрев двигателя влечет за собой выпадение конденсата и выделение химически агрессивных газов. Данные продукты скапливаются в двигательном масле, формируя шлаки и кислоты. При попадании такого масла в подшипники агрессивные вещества способствуют развитию коррозии вкладышей.

Неправильная установка вкладышей в процессе сборки двигателя также может явиться причиной быстрого их разрушения. Слишком тугая посадка не обеспечивает требуемую величину рабочего зазора подшипников, что приводит к их масляному голоданию. Результатом попадания под вкладыши (в процессе их установки) посторонних частиц является образование возвышений, поверхностный слой с которых быстро вытирается.

Подбор вкладышей

В случае износа или повреждения вкладышей подшипников, а также, когда не удается добиться правильной величины рабочего зазора (см. Установка коленчатого вала и проверка рабочих зазоров коренных подшипников или Установка шатунно-поршневых сборок и проверка величины рабочих зазоров в шатунных подшипниках коленчатого вала), ситуация может быть исправлена описанным ниже способом, путем подбора и установки новых вкладышей. Вне зависимости от методики определения требуемого размера вкладышей рабочие зазоры подшипников должны быть затем проверены с применением измерительного набора Plastigage (см. Установка коленчатого вала и проверка рабочих зазоров коренных подшипников).

| Если не удается скорректировать должным образом величину рабочих зазоров путем подбора вкладышей, вал следует заменить. |

| Обычно подбор вкладышей осуществляют специалисты, производившие проточку шеек вала. Типоразмер новых вкладышей определяется глубиной проточки шеек. Проточка обычно осуществляется с шагом 0.25 мм. В некоторых случаях коренные и шатунные шейки протачиваются на различную глубину. Проточенный вал обычно соответствующим образом маркируется. Так, например, маркировка типа «10-10» обычно означает, что оба комплекта шеек проточены на глубину 0.010 дюймов (0.25 мм) и следует подбирать вкладыши соответствующего размера с принижением. Идентификационная маркировка на тыльной стороне вкладыша используется специалистами при определении размерной группы подшипников. |

Порядок сборки двигателя

Прежде чем приступать к сборке двигателя, удостоверьтесь в наличии всех необходимых деталей, материалов и инструментов, к числу которых относятся следующие:

- Стандартный набор слесарного инструмента;

- Динамометрический ключ с приводом на 1/2-дюйма;

- Инструмент для надевания поршневых колец;

- Инструмент для обжимания поршневых колец;

- Короткие отрезки топливного шланга для надевания на шпильки крышек шатунных подшипников;

- Измерительный набор Plastigage;

- Набор щупов лезвийного типа;

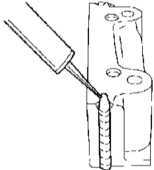

- Напильник с мелким зубом;

- Свежее двигательное масло;

- Сборочная двигательная, либо молибденсодержащая смазка;

- Прокладочный герметик;

- Герметик для фиксации резьбовых соединений.

На данном этапе все подлежащие установке компоненты должны быть абсолютно чистыми и сухими. Для удобства разложите детали на чистой поверхности в порядке установки.

В целях экономии времени и минимизации объема возникающих проблем производите сборку двигателя в следующем порядке:

Бензиновые двигатели

- Поршневые кольца;

- Коленчатый вал и коренные подшипники;

- Шатунно-поршневые сборки;

- Масляный насос с маслозаборной трубкой (см. Процедуры ремонта бензиновых двигателей SOHC без извлечения их из автомобиля или Процедуры ремонта бензиновых двигателей DOHC без извлечения их из автомобиля);

- Балансировочная сборка/ мост коренных подшипников (в зависимости от комплектации, если предусмотрены)

- Поддон картера (включая маслоотражательную пластину, если предусмотрена) (см. Процедуры ремонта бензиновых двигателей SOHC без извлечения их из автомобиля или Процедуры ремонта бензиновых двигателей DOHC без извлечения их из автомобиля);

- Маховик/ приводной диск (см. Процедуры ремонта бензиновых двигателей SOHC без извлечения их из автомобиля);

- Головка цилиндров с распределительным валом(и) и компонентами привода клапанов (см. Процедуры ремонта бензиновых двигателей SOHC без извлечения их из автомобиля или Процедуры ремонта бензиновых двигателей DOHC без извлечения их из автомобиля);

- Корпус газораспределительного механизма и его крышку (см. Процедуры ремонта бензиновых двигателей SOHC без извлечения их из автомобиля или Процедуры ремонта бензиновых двигателей DOHC без извлечения их из автомобиля);

- Водяной насос (см. Главу Системы охлаждения, отопления);

- Задняя крышка привода ГРМ (см. Процедуры ремонта бензиновых двигателей SOHC без извлечения их из автомобиля или Процедуры ремонта бензиновых двигателей DOHC без извлечения их из автомобиля);

- Компоненты привода ГРМ (см. Процедуры ремонта бензиновых двигателей SOHC без извлечения их из автомобиля или Процедуры ремонта бензиновых двигателей DOHC без извлечения их из автомобиля);

- Передние крышки привода ГРМ (см. Процедуры ремонта бензиновых двигателей SOHC без извлечения их из автомобиля или Процедуры ремонта бензиновых двигателей DOHC без извлечения их из автомобиля);

- Впускной трубопровод и выпускной коллектор (см. Главу Системы питания и выпуска);

- Навесные агрегаты;

- Защитный кожух двигателя (при соответствующей комплектации).

Дизельные двигатели

- Поршневые кольца;

- Коленчатый вал и коренные подшипники;

- Шатунно-поршневые сборки;

- Компоненты привода ГРМ с задней крышкой- двигатели 2.0 л(см. Процедуры ремонта дизельных двигателей 1.7 л и 2.0 л без извлечения их из автомобиля);

- Масляный насос с маслозаборной трубкой (см. Процедуры ремонта дизельных двигателей 1.7 л и 2.0 л без извлечения их из автомобиля);

- Поддон картера (включая маслоотражательную пластину, если предусмотрена) (см. Процедуры ремонта дизельных двигателей 1.7 л и 2.0 л без извлечения их из автомобиля);

- Маховик/ приводной диск (см. Процедуры ремонта бензиновых двигателей SOHC без извлечения их из автомобиля);

- Головка цилиндров с распределительным валом(и) и компонентами привода клапанов (см. Процедуры ремонта дизельных двигателей 1.7 л и 2.0 л без извлечения их из автомобиля);

- Водяной насос (см. Главу Системы охлаждения, отопления);

- Компоненты привода ГРМ — все двигатели, кроме 2.0 л(см. Процедуры ремонта дизельных двигателей 1.7 л и 2.0 л без извлечения их из автомобиля);

- Корпус газораспределительного механизма и его крышку (см. Процедуры ремонта дизельных двигателей 1.7 л и 2.0 л без извлечения их из автомобиля);

- Компоненты привода ГРМ с задней крышкой (см. Процедуры ремонта дизельных двигателей 1.7 л и 2.0 л без извлечения их из автомобиля);

- Передние крышки привода ГРМ (см. Процедуры ремонта дизельных двигателей 1.7 л и 2.0 л без извлечения их из автомобиля);

- Впускной трубопровод и выпускной коллектор (см. Главу Системы питания и выпуска);

- Навесные агрегаты.

Установка поршневых колец

Перед установкой новых поршневых колец следует проверить зазоры в их замках. Подразумевается, что боковые зазоры посадки колец в канавках поршней уже проверены и соответствуют принятым нормам (см. Проверка состояния компонентов шатунно-поршневой группы).

| ПОРЯДОК ВЫПОЛНЕНИЯ | ||||||||||||||||||||||

|

Установка коленчатого вала и проверка рабочих зазоров коренных подшипников

| Вкладыши коренных подшипников рекомендуется заменять вне зависимости от их состояния. |

| ПОРЯДОК ВЫПОЛНЕНИЯ | |

|

Проверка рабочих зазоров коренных подшипников

| Старайтесь не прикасаться к поверхностям новых вкладышей голыми руками во избежание нежелательного контакта подшипников со всегда присутствующими на пальцах следами масла и химически агрессивных веществ. |

| ПОРЯДОК ВЫПОЛНЕНИЯ | ||||||||||||||

|

Окончательная установка коленчатого вала

| ПОРЯДОК ВЫПОЛНЕНИЯ | |||||||||

|

Дата добавления: 2014-12-10; просмотров: 738;