ОСНОВЫ ТЕХНОЛОГИИ КЕРАМИКИ

Все разнообразие керамических материалов производится в принципе по однотипной схеме, включающей в себя следующие переделы: добычу сырьевых материалов, подготовку сырьевой массы, формование изделий, сушку и обжиг.

Однако для получения изделий с различной структурой черепка иразличной конфигурации применяют разные методы формования: литье, пластическое формование, полусухое и сухое прессование. В зависимости от метода формования производят подготовку сырьевой массы.

Основные изделия строительной керамики — кирпич и керамиче-

ские камни, а также некоторые виды керамических плиток, черепицы

и труб производят методом пластического формования.. Этот метод

юрмования наиболее прост и получил наибольшее распространение.

[иже рассмотрена схема производства керамики с использованием

етода пластического формования на примере производства кирпича.

Производство кирпича методом пластического формованияведется

г: на хорошо проработанной пластичной массе с влажностью 15...25 % из

\' легкоплавких глин средней пластичности, содержащих 40...50 % песка.

Подготовка сырья в старину велась «естественным» образом: глина, добытая в карьере, в течение 1...2 лет выдерживалась в буртах под открытым небом. Периодическое намокание, замораживание и оттаивание разрушало природную структуру глины, вымывало из нее лоли (вспомните белые высолы на современном кирпиче). После этого глину обрабатывали на глинорыхлителях и камнеотделительных валках и доводили до требуемой пластичности добавлением воды.

В настоящее время глину увлажняют паром и интенсивно обрабатывают на бегунах, дезинтеграторах и валках (это в какой-то мере заменяет вылеживание) до получения пластичной удобоформуемой массы без крупных каменистых включений (кусочки СаСО3 должны быть удалены или измельчены в порошок).

Качество массы и будущих изделий зависит от тщательности проработки сырьевых компонентов. .

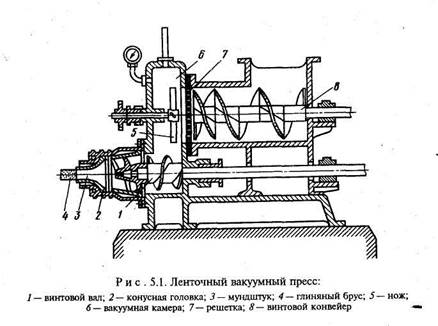

Формование кирпича-сырца производят на ленточном прессе (рис. 5.1). Увлажненная и тщательно размятая глиняная масса продавливается винтовым конвейером 8 через решетку 7 в вакуумную камеру 6, где жгуты глины разбиваются вращающимся ножом 5 для удаления воздуха из глиняной массы. Далее масса винтовым валом / подается в конусную головку 2 пресса, где окончательно уплотняется и продавливается сквозь формующую часть пресса — мундштук 3. Мундштук придает глиняной ленте, выходящей из пресса, определенную высоту и ширину. В мундштуке могут быть установлены керны, образующие 84

каналы в выдавливаемой ленте; так получают пустотелый кирпич и трубы.

Глиняная лента нарезается автоматическим устройством на кирпич-сырец. Размер таких кирпичей несколько больше требуемого, так как в процессе последующей обработки глина дважды (при сушке и при обжиге) претерпевает усадку, достигающую 10... 15 %.

Сушка — важный и сложный этап производства кирпича. Главная трудность сушки массивного кирпича-сырца в том, что в глине перенос влаги затруднен (глина — водонепроницаемый материал), и поэтому быстрое высыхание глины с поверхности приводит не к ускорению сушки, а к растрескиванию кирпича-сырца. Это происходит из-за того, что поверхностный слой дает усадку при высыхании (до 7...10 %), а влажное ядро препятствует ей. Простейший способ предохранить кирпич от растрескивания — сушить его медленно, так, чтобы скорость испарения воды не превышала скорости ее миграции из внутренних слоев. Но этот путь снижает темпы производства.

Ускорить сушку можно, вводя в сырьевую смесь вещества, облегчающие миграцию влага к поверхности (например, опилки), или путем формования в кирпиче сквозных отверстий. Улучшение условий сушки пустотелого кирпича — залог более высокого качества материала.

При влажности кирпича-сырца 6...8 % его можно подавать на обжиг.

Для обжига используют печи различной конструкции от самых старых кольцевых, в которые кирпич укладывают и вынимают вручную, и до современных туннельных и щелевых, где кирпич обжигается в процессе продвижения его по печи. Температура обжига зависит от состава сырьевой массы и обычно находится в пределах 950...1000° С. Необходимую температуру обжига следует строго выдерживать.

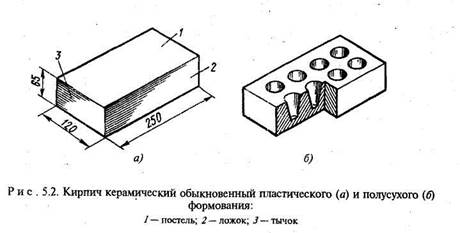

Полусухой способ производства кирпича отличается от пластического тем, что глина влажностью 6...7 % измельчается в порошок, из которого на специальных прессах поштучно формуется кирпич-сырец. Такой сырец не требует сушки — его сразу же после формования можно обжигать. Так как кирпичи полусухого прессования (рис. 5.2, б) получаются более плотными, в них делают несквозные пустоты (так называемый пятистенный кирпич). Кирпич полусухого прессования имеет гладкие грани и значительно меньше дефектов, чем кирпич пластического формования, но в то же время он менее морозостоек.

Относительно небольшой выпуск кирпича полусухого прессования объясняется сложностью прессов для формования сырца и невысокой их производительностью.

Производственныедефекты. Из-за слишком быстрой сушки и нагрева при обжиге кирпич деформируется и на его поверхности появляются трещины.

При недостаточной температуре обжига получается недожженный кирпич (недожог) алого цвета, который не применяют из-за низкой прочности, водо- и морозостойкости.

При слишком высокой температуре обжига получается пережженный фиолетово-бурый кирпич (пережог — «железняк») повышенной плотности, с оплавленной поверхностью и искаженной формой.

У керамических изделий встречается скрытый дефект, называемый «дутик», который может проявиться не сразу, а после того, как кирпич (камень) достаточное время находился во влажном состоянии. В этом случае происходят выколы и разрушение поверхности, В месте откола хорошо виден белый порошок или белая тестообразная масса.

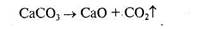

Причина таких дефектов — небрежность подготовки сырьевой массы. Если в исходном сырье встречаются куски известняка или другой карбонатной породы состава СаСО3, то в случае, когда сырьевая масса не измельчается достаточно тонко, в свежеотформованном изделии могут оказаться кусочки известняка размером 1...5 мм. При обжиге они превращаются в оксид кальция (негашеную известь):

Негашеная известь при контакте с водой превращается в гидроксид кальция («гасится») с увеличением в объеме. Это приводит к выколам и разрушению изделий.

5.4. СТЕНОВЫЕ И КРОВЕЛЬНЫЕ КЕРАМИЧЕСКИЕ МАТЕРИАЛЫ

Основная область применения керамики в строительстве -- материалы для ограждающих конструкций: стеновые (кирпич и керамические камни) и кровельные (черепица). Этот вид керамики за много сотен лет применения хорошо зарекомендовал себя во всем мире.

Стеновые материалы— это кирпич и камни (последние отличаются от кирпича большими размерами). Самые первые постройки из кирпича обнаружены в Древнем Египте и Ассирии и относятся к HI—I тысячелетию до н. э. Этот кирпич имел вплане форму, близкую к квадратной, со сторонами 300...650 мм и толщиной 30...80 мм. Подобный кирпич позже применялся в Древней Греции и Византии, где его называли «плинфа» (от гр. plinthos — кирпич). Плинфа использовалась и в древнерусском зодчестве. Так, при строительстве Софийского собора в Киеве использовалась плинфа размером около 400 х 400 см и толщиной 30...40 мм. Такая форма древнего кирпича объясняется, видимо, в основном технологическими.причинами: проще формовать и легче сушить.

Только в XV в. плинфу сменил похожий .на современный «Аристотелев кирпич» (289x189x67 мм). Первый российский кирпич, пре-

Дусматривавший перевязку швов, был «Государев кирпич». В современных размерах кирпич был узаконен стандартом в 1927 г. Какого-либо общемирового стандарта на размеры кирпича не существует. Однако размеры и масса кирпича лимитируются размером и силой человеческой руки.

Кирпич керамический обыкновенный. В соответствии с действующими стандартами кирпич выпускают обыкновенный размером 250 х 120 х х 65 мм; реже производится утолщенный — 250 х 120 х 88 мм и модульный — 288 х 138 х 65 мм. Поскольку масса одного кирпича не должна превышать 4,3 кг, то утолщенный и модульный кирпичи обычно делают с пустотами; кирпич полусухого прессования также производится с пустотами (но пустоты в нем конические и несквозные) (рис. 5.2, б).

Приняты следующие названия граней кирпича (рис. 5.2, о): большая

Дата добавления: 2014-12-05; просмотров: 1804;