МАТЕРИАЛЫ И ИЗДЕЛИЯ ИЗ ПРИРОДНОГО КАМНЯ

Области применения природного камня очень широки. Здесь мы коснемся использования камня в непосредственном виде, т. е. подвергнутого только механической обработке. Горные породы, как сырье для получения других строительных материалов, рассматриваются в соответствующих разделах.

Технические требования к каменным материалам.Как и всякий строительный материал, природные каменные материалы должны удовлетворять ряду требований. Основными показателями качества природных каменных материалов являются предел прочности при сжатии (марка материала), средняя плотность, морозостойкость и коэффициент размягчения. Кроме того, в специальных случаях определяют истираемость, износостойкость, сопротивление удару и другие показатели.

В соответствии с требованиями СНиПа природные каменные материалы и изделия классифицируют по следующим признакам:

• по средней плотности: тяжелые (р„ > 1800 кг/м3) и легкие (рш < <1800кг/м3);

« по прочности на сжатие (кгс/см2) на 'марки: 4; 7; 10; 15; 25; 35; 50; 75; 100; 125; 150; 200; 300; 400; 500; 600; 800 и 1000 (соответственно в МПа от 0,4 до 100); причем легкие каменные материалы имеют марки до 200, а тяжелые — от 100 и выше;

• по морозостойкости (количество циклов замораживания и оттаивания) на марки: 10; 15; 25; 50; 100; 200; 300 и 500;

• по коэффициенту размягчения: 0,6; 0,75; 0,8; 0,9 и 1,0.

Свежедобытые пористые породы (известняки, доломиты, песчаники, туфы и т. п.) могут очень быстро разрушаться при замораживании вследствие того, что их поры заполнены «горной влагой» так, что коэффициент насыщения пор Ккас близок к 1. После просушки на воздухе эти породы становятся достаточно морозостойкими.

Коэффициент размягчения Кразк камня, применяемого для фундаментов, дорожных и гидротехнических конструкций, должен быть не ниже 0,8, а для наружных стен зданий — не ниже 0,6.

Виды материалов и изделии.В зависимости от степени обработки различают грубообработанные каменные материалы и штучные изделия и профилированные детали.

Кгрубообработанным материалам относят:

• песок — минеральные зерна размером от 5 до 0,16 мм, получаемые при просеивании мелких рыхлых пород или дроблением и рассевом отходов камнедбработки;

• гравий — окатанные (округлые) зерна размером от 5 до 150 мм, получаемые из рыхлых залежей рассевом;

• щебень — куски камня неправильной формы размером от 5 до 150 мм, получаемые, главным образомудроблением крупных кусков горных пород с последующим рассевом\(встречается и природный щебень — «дресва»);

• бутовый камень — крупные куски камня неправильной формы, получаемые взрывным методом (рваный бут), или плиты неправильной формы (постелистый бут или плитняк), получаемые выламыванием из слоистых пород.

Кизделиям из природного камня относят колотые и пиленые изделия для облицовки и кладки стен, устройства полов, дорожных покрытий, гидротехнических сооружений и др.

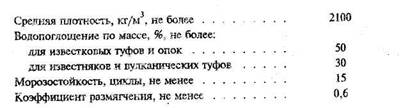

Стеновые камни получают выпиливанием из мягких горных пород («пильных» пористых известняков, опок и вулканических туфов), имеющих следующие физико-механические показатели:

Размер основных типов камней 390 х 190 х 188 мм; 390 х 190 х 288 мм и 490 х 240 х 188 мм. Каждый такой камень заменяет 8...16 кирпичей. Это очень эффективные в экономическом и экологическом аспекте местные стеновые материалы. Например, в Армении очень много построек как старинных, так и современных, выполнено из вулканического туфа; в Крыму для этих целей широко используют известняк-ракушечник.

Наружную облицовку зданий выполняют из плит и фасонных деталей из плотных и атмосферостойких пород, в основном из глубинных изверженных (граниты, сиениты, габбро и др.) или плотных известняков. Именно использование известняка для облицовки московских зданий дало Москве эпитет «белокаменная»; в Армении основной облицовочный материал — вулканический туф.

Внутреннюю облицовку зданий производят плитами из пород средней твердости: мраморов, пористых известняков (травертина, ракушечника) и др. Пористые породы, кроме декоративного эффекта, обеспечивают хорошую акустику помещений и поэтому рекомендуются для театров и кинотеатров.

Устройство покрытий пола производят полированными (реже шлифованными) плитами из твердых пород (гранит, сиенит и др.). Примером устройства полов из таких плит могут служить станции и переходы Московского метро. В помещениях с малой интенсивностью движения и высокими требованиями к декоративности возможно использование плит из мрамора. Толщина плит пола — не менее 20 мм. Лестницы, как и полы, облицовывают твердыми износостойкими породами.

Примером неправильного инженерного решения было устройство мраморных полов или сочетание гранитных и мраморных плит на некоторых станциях метро, приводящее к нарушению ровности пола.

В зависимости от способа получения облицовочные плиты делят на колотые и тесаные, получаемые обработкой ударными инструментами, и пиленые, получаемые распиловкой каменных блоков.

Колотые и тесаные плиты применяют для наружной облицовки уникальных зданий и сооружений. Чаще используют облицовку пилеными плитами, толщина которых для наружной облицовки составляет 20...60 мм, а для внутренней — 5...20 мм (тонкие плиты получают

алмазной распиловкой; их стоимость в несколько раз ниже, чем обычных плит, что значительно расширяет сферу использования каменной облицовки).

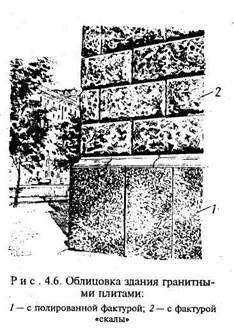

Поверхность облицовочных плит может иметь различную фактуру (рис. 4.6), выбираемую в зависимости от желаемого декоративного эффекта. Ударной обработкой можно получить следующие фактуры:

• фактуру «скалы» с крупными буграми и впадинами;

• рифленую и бороздчатую с правильным чередованием гребней и впадин глубиной от 0,5 до 2 мм;

• точечную — равномерно шероховатую с углублениями не более 2 мм.

Абразивной обработкой получают более гладкие фактуры:

• пиленую с глубиной бороздок не более 1 мм;

• шлифованную — равномерно шероховатую с глубиной рельефа < 0,5 мм;

• лощеную — гладкую бархатисто-матовую с выявленным рисунком и цветом камня, но не имеющую блеска;

• полированную — гладкую с зеркальным блеском, полностью выявляющую цвет и структуру камня.

Дорожные каменные материалы изготовляют из плотных прочных и износостойких пород, так как условия работы дорожных материалов крайне суровы. К дорожным материалам относятся: бортовые камни, брусчатка и булыжный камень.

Бортовые камни, служащие для отделения проезжей части от тротуаров, изготовляют главным образом из сиенита и гранита. Они представляют собой прямоугольные параллелепипеды длиной 1000...2000 мм, высотой 300...400 мм и шириной 100...200 мм.

Брусчатка — колотые или тесаные камни из изверженных или (потных осадочных пород, имеющие форму, близкую к кубу. Брусчатка -— очень долговечное и декоративное покрытие улиц и площадей; в i частности, брусчаткой вымощена Красная площадь в Москве.

Булыжный и колотый камень используют для устройства верхних покрыгий дорог IV и V категорий, оснований под дороги, укрепления откосов земляных "сооружений и для берегоукрепительных работ. В

и кремнекислота, закрывающие поры. Эта же цель достигается при последовательной пропитке поверхности камня спиртовым раствором калийного мыла и уксуснокислого алюминия. В этом случае на поверхности камня образуется нерастворимая пленка соли жирной кислоты. Гидрофобизация, т. е. пропитка пористого каменного материала гиброфобными (водоотталкивающими) составами, препятствующими проникновению влаги в материал, также повышает их стойкость против выветривания. Хорошие результаты дает пропитка кремнийорганиче-скими жидкостями и другими полимерными материалами, а также растворами парафина, стеарина или металлических мыл (алюминиевого, цинкового и др.) в легкоиспаряющихся органических растворителях (бензине, лаковом керосине и т. д.).

Контрольные вопросы

1. Расскажите об использовании природных каменных материалов в строительстве. 2. Как классифицируют горные породы? 3. Чем различаются между собой горная порода и минерал? 4. Что вы знаете о магматических породах? 5. Как образовались осадочные породы? Расскажите об осадочных породах механического происхождения. 6. Какая органогенная осадочная порода является одной из главных пород, применяемых в строительстве? Расскажите об ее составе и свойствах. 7. Чем отличается мрамор от известняка? 8. Как получают строительные изделия (например, стеновые камни) из мягких пород (туфа, ракушечника и т. п.)? 9. Расскажите о преимуществах алмазной распиловки камня. 10. Какие пути используются для получения изделий из отходов камнеобработки? 11. В чем заключается коррозия изделий из природного камня и как повышают стойкость горных пород? \

РАЗДЕЛ 3. МАТЕРИАЛЫ И ИЗДЕЛИЯ,. ПОЛУЧАЕМЫЕ СПЕКАНИЕМ И ПЛАВЛЕНИЕМ

ГЛАВА 5. КЕРАМИЧЕСКИЕ МАТЕРИАЛЫ

5.1. ОБЩИЕ СВЕДЕНИЯ

Керамика — собирательное название широкой группы искусственных каменных материалов, получаемых формованием из глиняных смесей с минеральными и органическими добавками с последующей сушкой к обжигом. На древнегреческом языке «керамос» означало гончарную глину, а также изделия из обожженной глины.

Керамика — древнейший строительный материал. Археологами обнаружены остатки зданий и сооружений из керамического кирпича в Древнем Египте и Ассирии, датируемые III—I тысячелетиями до нашей эры. Кирпич был известен в Древней Индии и Китае. В Древней Греции керамика применялась для кровель и украшения фасадов. Первый храм Геры в Олимпии (VII в. до н. э.) имел черепичную крышу и украшения из терракоты.

Простота технологии и неисчерпаемая! сырьевая база для производства керамических изделий самых разнообразных видов предопределили их широкое и повсеместное распространение. Этому способствовали также высокая прочность, долговечность и декоративность керамики. И в настоящее время керамика остается одним из основных строительных материалов, применяемых практически во всех конструктивных элементах зданий и сооружений.

По н а з н а ч е н и ю керамические изделия делят на следующие виды:

• стеновые (кирпич и керамические камни);

• кровельные (черепица);

• изделия для облицовки фасадов (лицевой кирпич, терракотовые плиты, мозаичные плитки и др.);

• изделия для внутренней облицовки стен;

• плитка для полов;

• санитарно-технические изделия (умывальники, унитазы и трубы);

• специальная керамика (кислотоупорная, огнеупорная, теплоизоляционная);

• заполнители для легких бетонов (керамзит и аглопорит).

Материал, из которою состоят керамические изделия после обжига, называют керамическим черепком.

Взависимости от структуры черепка керамические материалы разделяются на две основные группы: пористые и плотные.

Пористыми условно считают изделия, у которых водопоглощение черепка более 5 % по массе (в среднем 8...20 %). К ним относятся все виды кирпича и стеновых камней, черепица, облицовочные плитки.

Плотными считают изделия, водопоглощение черепка которых менее 5 % (обычно 2...4 %); эти изделия практически водонепроницаемы. К ним относятся плитки для полов, санитарный фарфор и т. п.

5.2. СЫРЬЕ ДЛЯ ПРОИЗВОДСТВА КЕРАМИКИ

Сырьевая масса для изготовления керамических материалов состоит из пластичных материалов (глин) и непластичных (отощающих и выгорающих добавок, плавней и др.). Глины обеспечивают получение удобоформуемой связной массы и после обжига прочного и водостойкого черепка. Непластичные добавки улучшают технологические свойства сырьевой массы (облегчают сушку, уменьшают усадку и снижают температуру обжига) и придают материалу желаемые свойства (пористость, теплопроводность и т. п.).

Глины — основной сырьевой компонент керамики — осадочные горные породы, состоящие в основном из глинистых минералов — водных алюмосиликатов различного состава (каолинит А12О3 • 2SiO2 • • 2Н2О, монтмориллонит А12О3 • 4SiO2 • иН2О и др.). Размер частиц глинистых материалов не превышает 0,005 мм; преобладающая форма частиц — пластинчатая. Благодаря своей гидрофильное™ и огромной площади поверхности глинистые частицы активно поглощают и удерживают воду. Именно глинистые минералы придают глине ее характерные свойства: пластичность при увлажнении, прочность при высыхании и способность к спеканию при обжиге.

Кроме глинистых минералов в глине содержатся более крупные частицы: пыль (0,005...0,16 мм) и песок (0,16...5 мм). Они состоят из кварца, карбонатов кальция и магния и других минералов. Эти компоненты глин также влияют на ее технологические свойства и качество готовых изделий.

Глины, как сырье для керамики, оценивают комплексом свойств: пластичностью, связующей способностью, отношением к сушке и к действию высоких температур.

Пластичность — способность глиняного теста деформироваться под действием внешних механических нагрузок без нарушения сплошности и сохранять полученную форму после прекращения воздействий. Пластичность глин объясняется тем, что при увлажнении глины на поверхности глиняных частиц появляются тончайшие слои адсорбированной воды. Эти слои, с одной стороны, обеспечивают возможность

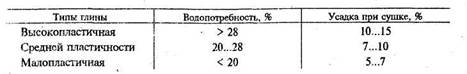

скольжения частиц друг относительно друга, а с другой, связывают эти частицы силами поверхностного натяжения, что обеспечивает сохранение формы изделий после формования. Превалирование того или другого эффекта зависит от количества адсорбированной глиной воды. Пластичность оценивается количеством воды, необходимой для получения из глины удобоформуемой массы. Высокопластичные глины имеют высокую водопотребность и, как следствие, большую усадку при сушке:

Скорость сушки увлажненной глины определяется не скоростью испарения влаги с поверхности отформованного изделия, а скоростью миграции воды внутри глиняной массы от центра к поверхности. Глина, будучи материалом «водонепроницаемым», тормозит продвижение влаги через свою толщу, чем -замедляет сушку.

Чем больше в глине частиц глинистых минералов, тем она больше требует воды, больше набухает, но труднее сохнет и дает большую усадку. Такие глины называют «жирными». Глины, содержащие много песчаных частиц, характеризуются небольшой усадкой и набуханием, достаточно легко сушатся, но пластичность, т. е. формовочные свойства, у нее пониженная. Такие глины называют «тощими».

Таким образом, для получения требуемой сырьевой массы для керамики нужно выполнить два противоречивых друг другу условия: смесь должна хорошо формоваться и легко сушиться.

Смеси с оптимальным соотношением глинистых и песчаных частиц получают, добавляя в жирную глину отощающие добавки. Кроме песка для этих целей используют золы ТЭС, шлаки и другие материалы.

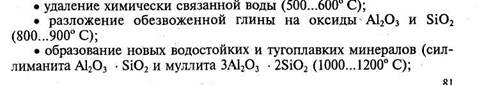

Спекаемость — способность глины при обжиге переходить в кам-невидное состояние, в котором она совершенно не размокает в воде, объясняется следующим. При нагреве до 900... 1200° С в глине последовательно начинают протекать химические и физико-химические процессы, приводящие к полному и необратимому изменению ее структуры:

• образование некоторого количества расплава из легкоплавких материалов глины (900... 1200° С).

Образование прочного черепка происходит за счет эффекта склеивания твердых частиц глины образовавшимся расплавом. При этом за счет сил поверхностного натяжения этого расплава происходит уменьшение объема материала, называемое огневой усадкой. В зависимости от вида глин огневая усадка составляет 2...6 %.

Полной усадкой называют сумму воздушной и огневой усадки; она обычно находится в пределах 6...18 %. Полную усадку необходимо учитывать при формовании сырцовых заготовок для получения изделий с заданными размерами.

Огнеупорность — свойство материалов, в том числе и глин, выдерживать действие высоких температур без деформаций.

Различные глины требуют определенных температур обжига и соответственно изделия из них имеют различную огнеупорность. По этому признаку глины делят на легкоплавкие, тугоплавкие и огнеупорные.

Легкоплавкие глины, содержащие большое количество примесей, плавятся при температуре ниже 1350° С. Из таких глин, называемых кирпичными, изготовляют кирпич, стеновые камни и черепицу.

Тугоплавкие глины, содержащие незначительное количество примесей, плавятся при температуре 1350...1580° С. Применяют их для изготовления облицовочных керамических изделий, лицевого кирпича, канализационных труб.

Огнеупорные глины, почти не содержащие примесей, плавятся при температуре выше 1580° С. Их применяют для производства огнеупорных материалов.

Отстающие материалывводят в состав керамической массы для снижения пластичности и уменьшения воздушной и огневой усадки глин. Они улучшают сушильные свойства глин. В качестве отощающих добавок используют песок, шамот, дегидратированную глину, золы ТЭС, гранулированные шлаки.

Шамот — зернистый (0,14...2 мм) материал, получаемый измельчением предварительно обожженной до температуры спекания глины. Его можно заменить измельченным браком керамических изделий. Шамот из огнеупорных глин используют для изготовления огнеупоров. Дегидратированную глину получают нагревом до 650...750° С. При удалении кристаллизационной химически связанной воды глина необратимо теряет свойство пластичности.

Гранилурованный доменный шлак и золы ТЭС — отощители глин, используемые при производстве кирпича и другой грубой керамики. Это эффективный путь утилизации промышленных отходов.

Порообразующие добавкивводят в смесь для снижения плотности и, соответственно, теплопроводности керамических изделий. Для этого используют вещества, которые при обжиге:

• диссоциируют с выделением газа, например, СО2 (молотый мел, доломит и т. п.);

• выгорают (древесные опилки, угольный порошок и т. п.). Такие добавки одновременно являются и отощающими. Пластифицирующие добавки— высокопластичные глины, а также

поверхностно-активные вещества — пластификаторы СДБ,ЛСТ и др.

Плавнидобавляют в глины в тех случаях, когда желательно понизить температуру ее спекания. В этом качестве используют полевые шпаты, железную руду, тальк и т. п.

Глазури и ангобы— отделочные слои на облицовочных керамических изделиях.

Глазури — стеклообразные лицевые покрытия различного цвета, прозрачные или глухие. Их получают нанесением на поверхность готовых изделий порошка из стекольной шихты и закреплением обжигом до плавления.

Ангобы — лицевые покрытия, выполненные из цветных глин, нанесенных на поверхность сырцовых изделий. В отличие от глазури ангоб не дает при обжиге расплава, а образует матовое керамическое покрытие.

Одна из главных проблем при глазуровании и ангобировании — обеспечение максимальной близости свойств (главным образом КЛТР) изделия и отделочного слоя во избежание растрескивания и отслоения отделочного слоя. Характерным видом брака подобного рода является цек — частая сетка трещин на поверхности глазури.

Дата добавления: 2014-12-05; просмотров: 8906;