АСБЕСТОЦЕМЕНТ И АСБЕСТОЦЕМЕНТНЫЕ МАТЕРИАЛЫ

Бетонные и железобетонные изделия — массивные элементы толщиной, как минимум, в несколько сантиметров. Получить легкие тонкостенные изделия из бетона на цементе с обычной прутковой или проволочной арматурой невозможно. Эту проблему можно решить, равномерно распределяя в мелкозернистой смеси на основе портландцемента (или другого вяжущего) тонкие армирующие волокна (отрезки стальной проволоки, асбестовое волокно, стекловолокно и др.). Из таких композиционных материалов, называемых фибробетоном, изготовляют большеразмерные листы, трубы и фасонные изделия толщи-

ной всего несколько миллиметров. Самый распространенный и эффективный материал такого рода — асбестоцемент, получаемый на основе распушенного асбеста.

Асбест(от греч. asbestos — неразрушаемый) — собирательное название группы тонковолокнистых минералов, образующихся в земной коре при воздействии геотермальных вод на ультраосновные магматические породы. Особенностью асбеста является способность его минеральных агрегатов разделяться (распушаться) на тончайшие (диаметром в доли микрона) мягкие волоконца. Благодаря этому свойству асбест получил название «горный лен».

Различают два вида асбеста: амфиболовый (кислотостойкий) и хризотиловый (щелочестойкий). Россия обладает крупнейшими в мире месторождениями хризотилового асбеста, который благодаря уникальным свойствам используется во многих отраслях техники.

Хризотил-асбест — гидросиликат магния 3MgO • 2SiO2 • 2Н2О. Элементарные кристаллы хризотил-асбеста — тончайшие трубочки диаметром в сотые доли микрометров. Практически асбест разделяется на пучки волокон диаметром 10... 100 мкм, прочность которых на разрыв составляет 600...800 МПа, что сравнимо с лучшими марками стали.

Хризотиловый асбест обладает высокой адсорбционной способностью; особенно активно он адсорбирует ионы Са++, поэтому его волокна хорошо сцепляются с цементным вяжущим. Щелочестойкость хризотил-асбеста обеспечивает его устойчивость в щелочной среде цементного камня.

Асбест, помимо высокой прочности, обладает уникальным сочетанием ценных свойств:

• низкой теплопроводностью [0,35...0,41 Вт/(м • К) в нераспушен-ном виде];

• устойчивостью к повышенным температурам (нагрев до 4OO...5OO0 С не вызывает в асбесте необратимых изменений);

• высоким коэффициентом трения (например, по стали — 0,8). Из асбестового волокна изготовляют ткани, картон, бумагу, шнуры,

которые благодаря огнестойкости асбеста используют для высокотемпературной тепловой изоляции. Из смеси асбеста с синтетическими смолами получают асбестотехнические изделия для автотракторной (тормозные колодки и т. п.) и электротехнической (электроизоляционные материалы) промышленности.

В последние годы в Европе и США развернулась кампания по запрету использования асбеста, мотивируемая его вредностью. В основе этой кампании лежат не медико-биологические, а конъюнктурные соображения, связанные, в основном, с отсутствием месторождений асбеста в большинстве стран Европы и США. Так, при оценке воздействия асбеста на организм человека не делается различия между кислотостойким амфиболовым асбестом, имеющим в составе тяжелые металлы и способным накапливаться в организме человека, и хризо-

тиловым, разрушающимся в кислых средах, в том числе и в человеческом организме.

В качестве альтернативы природному асбесту предлагаются искусственные минеральные волокна, стоимость которых в несколько раз превышает стоимость асбеста, а их безопасность для человека практически не изучена. Асбестовое волокно — природный материал, не требующий для своего производства энергоемких технологий, поэтому асбест значительно экологичнее искусственных волокон.

Медики считают, что хризотил-асбест при соблюдении правил работы с ним ке представляет опасности для здоровья человека. В асбестоцементных материалах асбест заключен в цементной матрице, что исключает контакт человека с ним и делает его безвредными во всех случаях применения.

Асбестоцемент— искусственный каменный материал, получаемый при затвердевании смеси портландцемента, асбеста (15...20 % от массы цемента) и воды. Асбест хорошо сцепляется с твердеющим цементом, и благодаря высокой прочности при растяжении асбестовое волокно армирует материал по всему объему.

Асбестоцементные изделия в основном производят путем отливки жидко-вязкой массы на частую металлическую сетку с последующим обезвоживанием и формованием. Таким образом получают плоские и волнистые листы и трубы.

Используется и другой способ формования асбестоцементных изделий — экструзия — выдавливание пластичной массы, как при производстве кирпича (см. § 5.3). Таким образом получают погонажные изделия: подоконные плиты, швеллеры, пустотелые плиты и панели.

Асбестоцемент при сравнительно небольшой плотности (1600...2000 кг/м3) обладает высокими прочностными показателями (предел прочности при изгибе до 30 МПа, а при сжатии до 90 МПа). Он долговечен, морозостоек (через 50 циклов замораживания-оттаивания теряет не более 10 % прочности) и практически водонепроницаем.

Недостатки асбестоцемента: хрупкость (асбестоцемент не выдерживает сильных ударных нагрузок), набухание и усадка при изменении влажности асбестоцемента, сопровождающиеся короблением.

Волнистые кровельные листы («шифер») — основной вид листовых асбестоцементных изделий. Шифер широко используют в качестве кровельного материала (его доля в общем объеме производства кровельных материалов — около 50 %). Кровельные листы выпускают 6 типоразмеров: длиной 1,2...2,5 м; шириной 0,69..Л,15 м; толщиной 5.5...7,5 мм.

Кроме обычных выпускают листы, окрашенные атмосферостойки-ми красками как в массе, так и с поверхности. В последнее время начался выпуск плоских с фигурной кромкой листов, имитирующих

мелкоштучную черепицу (рис. 14.4). Долговечность асбестоцементных кровель — до 50 лет.

Кроме волнистых листов выпускают плоские облицовочные листы длиной до 2,8 м, шириной до 1,6 м и толщиной 4... 10 мм. Плоские листы используют для устройства стен и перегородок по деревянному каркасу, для изготовления санитарно-технических кабин, облицовки коридоров, лестниц, балконов. Санитарными нормами разрешено использование асбестоцементных плит

для отделки интерьеров при условии облицовки их поверхности полимерными пленками или окраски эмалями.

Асбестоцементные трубы — очень перспективный вид труб самого широкого назначения, обладающих комплексом ценных свойств. Они не подвержены коррозии как металлические, значительно легче их и не склонны к обрастанию. За счет низкой теплопроводности у асбестоцементных труб меньше проблем с промерзанием. Асбестоцементные трубы соединяются с помощью муфт.

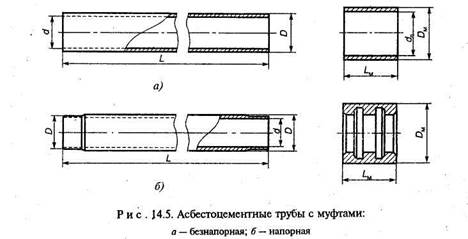

Асбестоцементные трубы выпускают безнапорные и напорные, отличающиеся толщиной и прочностными показателями (рис. 14.5).

Безнапорные трубы (диаметром 100 и 150 мм, длиной от 3 до 6 м) применяют для ненапорной канализации, дымоходов, прокладки кабелей и дренажных коллекторов, а также столбов для оград.

Напорные трубы (диаметром от 100 до 500 мм, длиной 4, 5 и 6 м) используют для водо- и газоснабжения, вентиляции, устройства ко-

лодцев и мусоропроводов. Особенно эффективны такие трубы для прокладки теплотрасс. Трубы выпускают под рабочее давление 0,6; 0,9; 1,2. и 1,5 МПа.

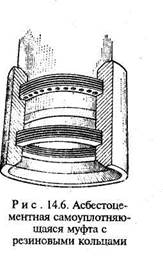

Напорные трубы стыкуются с помощью самоуплотняющихся муфт (рис. 14.6). Резиновые уплотнители муфт имеют несквозные цилиндрические пустоты. В них входит жидкость, транспортируемая по трубам под давлением, и расширяет резиновые уплотнители, обеспечивая тем самым герметичность стыка.

Экструзиожые изделия. В отличие от изделий, получаемых по традиционной технологии, в которых волокна ориентированы преимущественно в плоскости изделия, в экструзионных волокна расположены беспорядочно. Из-за этого для обеспечения равной прочности расход

асоеста при экструзионной технологии выше и составляет около 20 % (от общей массы материала) против 15 % при традиционном методе формования.

Поверхность экструзионных изделий гладкая. Надо отметить, что при резком нагреве до 400...600° С они не «взрываются», как обычные (например, шифер), имеющие слоистую структуру. Морозостойкость экструзионных изделий не менее F50.

Экструзией получают подоконные доски, профильные погонажные изделия и многопустотные панели и настилы.

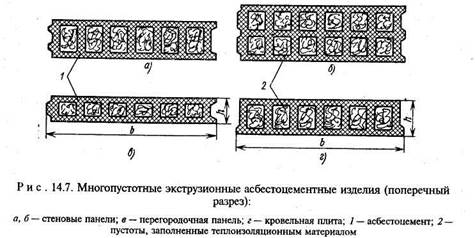

Многопустотные панели (рис. 14.7) — перспективный вид экструзионных изделий: длина панелей — 3...6 м; ширина — 0,6 м и общая

толщина — 60 и 120 мм. Такие панели с пустотами, заполненными теплоизоляционными материалами (минеральной ватой, пенопластами и т. п.), можно использовать для стен и покрытий промышленных и сельскохозяйственных зданий, спортивных сооружений и т. п.

14.6. ДЕРЕВОЦЕМЕНТНЫЕ МАТЕРИАЛЫ

Неделовую древесину и отходы деревообработки, составляющие более половины заготовляемой древесины, целесообразно использовать в качестве заполнителей в материалах на основе минеральных вяжущих (в основном на портландцементе). При этом используются положительные свойства обоих компонентов:

• минеральное вяжущее защищает древесину от возгорания и гниения, выступая в роли антипирена и антисептика;

• древесина позволяет получать материалы низкой плотности и достаточно высокой прочности.

Для нейтрализации экстрагируемых из древесины органических веществ, замедляющих твердение вяжущего, древесный заполнитель (особенно лиственных пород) обрабатывают специальными растворами, содержащими жидкое стекло, хлорид кальция, сульфата аммония, известь и др. Эти же компоненты можно добавлять непосредственно в бетонную смесь.

На основе неделовой древесины и отходов деревообработки производят цементностружечные плиты, фибролит, арболит, ксилолит и другие материалы.

Цементно-стружечные плиты (ЦСП) получают прессованием древесных стружек с цементным вяжущим и минеральными добавками.

Стружки готовят из неделовой древесины как хвойных, так и лиственных пород (размеры стружки: /= 15...45 мм; b = 4...6 мм; 8 = = 0,15...0,5 мм). В качестве минерального вяжущего применяют портландцемент М500 без пластифицирующих добавок. Расход основных компонентов на 1 м3 ЦСП: цемент — 750...850 кг; стружка — 280...350 кг; вода — до необходимой консистенции.

Готовую смесь укладывают на поддоны и прессуют при давлении 1,8...2,0 МПа, после чего проводят термообработку при 80...90° С в течение 8 ч. Окончательное твердение плит протекает в нормальных условиях в течение 14 дн.

Толщина плит— 10...24 мм; плотность ЦСП— 1100...1400 кг/м3; теплопроводность (в сухом состоянии) — 0,3...0,4 ВтДм • К), водопог-лощение (по массе) — 9...16 %; набухание по толщине после 24 ч выдержки в воде — 1...2 %.

Цементно-стружечные плиты — прочный и довольно водостойкий материал. Их используют для изготовления перегородок, потолков, подстилающих слоев полов, ограждений лоджий, вентиляционных коробов и других элементов в жилом, промышленном и сельскохозяй-

ственном строительстве. ЦСП применяют также для изготовдеюяя сборных щитовых зданий.

Арболит (от лат. arbo — дерево + греч. lithos — камень) — легкий бетон, получаемый из смеси дробленых древесных отходов (в том числе опилок) и портландцемента. В зависимости от средней плотности арболит может быть:

• теплоизоляционный (рт < 500 кг/м3);

• конструкционно-теплоизоляционный (рт = 500...800 кг/м3).

По прочности при сжатии стандартных образцов арболит делят на классы от В0,35 до В3.5.

Плотность арболита — 400...800 кг/м3; прочность при сжатии — 0,5...6,0 МПа; теплопроводность —0,08...0,17 Вт/(м • К); равновесная (сорбционная) влажность при влажности воздуха (у = 40...90 %) — 4...12 %; морозостойкость — 25...30 циклов.

Арболит как в виде блоков и панелей, так и в монолитном варианте применяют для стен, перегородок, теплоизоляционных покрытий жилых и общественных зданий с нормальным режимом эксплуатации. Конструкционный цементный арболит можно армировать стальной арматурой.

Нельзя применять арболит для стен подвалов, цокольной и карнизных частей зданий, т. е. там, где возможно непосредственное воздействие воды.

Ксилолит (от греч. xylon — древесина) — разновидность арболита, приготовляемого из опилок, древесной муки и магнезиального вяжущего (см. § 8.4). Отличается высокой прочностью, достаточной твердостью и небольшой теплопроводностью. Широко применялся в конце XIX — начале XX в. для устройства бесшовных монолитных полов, по свойствам, близким паркетным; из ксилолита также изготовлялись плитки. В последнее время к ксилолиту вновь возникает интерес у строителей.

Фибролит (от лат. fibra — волокно) получают из тонких длинных древесных стружек (/= 50...200 мм; Ь = 2...5 мм; 8 = 0,3...0,5 мм), называемых «древесная шерсть», и портландцемента (реже магнезиального вяжущего). Смесь из стружек и вяжущего формуется в виде плит, подпрессовывается и выдерживается до затвердевания вяжущего.

Длина плит — 2,4 и 3,0 м; ширина — 0,6 и 1,2 м; толщина — 30...100 мм; средняя плотность плит (марка) — 300; 400 и 500 кг/м3; прочность при изгибе — от 0,4 до 1,5 МПа; теплопроводность — 0,07...0,13 ВтДм • К); водопоглощение (по массе) — не более 35...40 %.

Фибролитовые плиты применяют в качестве конструкционно-теплоизоляционного (марки 400 и 500) и теплоизоляционного (марка 300) материала для заполнения стен, перегородок, утепления перекрытий, но с обязательной защитой поверхностей от продувания.

Благодаря развитой системе открытых пор фибролит обладает хорошими акустическими свойствами, поэтому его используют как звукопоглощающий материал.

Фибролитовые плиты можно использовать в качестве несъемной опалубки при возведении бетонных стен: в них фибролит остается как теплоизоляционный элемент стены.

ГЛАВА15. СТРОИТЕЛЬНЫЕ ПЛАСТМАССЫ

15.1. ОБЩИЕ СВВДЕНИЯ

Пластмассы (пластики) — материалы, обязательным компонентом которых являются полимеры. В период формования изделий полимер находится в вязкотекучем или высокоэластичном состоянии, а в готовых материалах и изделиях — в отвержденном состоянии. Основные виды полимеров, используемые в строительных пластмассах, описаны в гл. 10. Кроме полимеров в состав большинства пластмасс входят наполнители, пластификаторы, красители и специальные добавки.

Пластмассы — относительно новый вид материалов. Первые пластмассы резина и эбонит (эластичный и твердый продукты вулканизации природного каучука) появились в середине XIX в., когда был открыт процесс вулканизации. В 1872 г. был получен целлулоид — пластмасса на основе модифицированной целлюлозы, а в 1887 г.— галалит — пластмасса на основе казеина, белковой составляющей молока. Первый синтетический полимер — фенол-формальдегидная смола и пластмассы на ее основе — появились в начале XX в. В середине XX в. началось производство пластмасс на основе поливинилхпорида, полистирола и других синтетических полимеров. В 50—60-х годах активно начало развиваться производство пластмасс на базе полиэтилена, эпоксидных и полиуретановых смол.

В наше время пластмассы заняли заметное место во всех отраслях хозяйства, в том числе и в строительстве. Несмотря на значительно более высокую стоимость, они оказались конкурентоспособными по отношению к традиционным строительным материалам. Основная причина этого объясняется высокой технологичностью пластмасс. Они легко перерабатываются в самые различные материалы и изделия, из которых, в свою очередь, чрезвычайно просто получать готовые конструкции. Яркий пример этому — линолеум, настилка которого сводится к раскатыванию рулона материала по поверхности пола и закреплению его клеем. Таким образом получается декоративное, гигиеничное и износостойкое покрытие пола с необходимыми тепло- и звукоизоляционными свойствами.

Свойства пластмасс.У пластмасс довольно необычный для строительных материалов набор свойств (как положительных, так и отрицательных):

• высокая прочность при малой плотности (рт < 1500 кг/м3, а у газонаполненных пластмасс уникально низкая плотность — 50... 10 кг/м3);

• более низкий, чем у традиционных материалов, модуль упругости и соответственно высокая деформативность; заметная ползучесть (развитие деформаций при длительном воздействии нагрузок);

• высокая износостойкость при малой поверхностной твердости;

• водостойкость, водонепроницаемость и универсальная химическая стойкость (к кислотам, щелочам, растворам солей);

• невысокая теплостойкость (в основном 100...200° С; для некоторых пластмасс 300...350° С) и зависимость механических свойств от температуры;

• декоративность — способность окрашиваться в яркие тона и принимать нужную текстуру поверхности;

• хорошие электроизоляционные свойства и склонность к накапливанию статического электричества;

• склонность к старению (особенно под действием УФ-излучения и кислорода воздуха);

• горючесть, усугубляемая токсичностью продуктов горения;

• экологическая проблемность пластмасс.

Применение пластмассв строительстве целесообразно и экономически оправданно в таких вариантах, когда при небольшом расходе полимера на единицу продукции (м2 или м3) достигается определенный технико-экономический эффект. Это, например, декоративные и гидроизоляционные полимерные пленки, листовые облицовочные материалы, покрьггия полов, лаки, краски, клеи и мастики, трубы и другие погонажные изделия, санитарно-технические изделия, а также ультралегкие теплоизоляционные газонаполненные пластмассы (пено- и поропласты).

Состав пластмасс.Основные компоненты пластмасс: полимер, наполнитель, пластификатор, краситель и специальные добавки.

Полимер выполняет роль связующего и определяет основные свойства пластмассы.

Наполнитель уменьшает расход полимера и придает пластмассе определенные свойства. По виду и структуре наполнители могут быть порошкообразные (мел, тальк, древесная мука), грубодисперсные (стружка, песок, щебень), волокнистые (стекловолокно, целлюлозные волокна и т. п.), листовые (бумага, древесный шпон и т. п.). Волокнистые и листовые наполнители являются армирующими наполнителями, существенно повышающими прочность и модуль упругости пластмасс. Так, стеклопластики, углепластики, бумажнослоистые пластики очень прочные и легкие конструкционные материалы.

Пластмассы могут быть наполнен ъ; {до 90,,.95 % по объему) воздухом. Такиз материалы,, называемые :>ешгалаетами, обладают очень высокими теплоизоляционными свойствами.

Пластификаторы — вещества, повышающие эластичность .пластмасс. Например, жесткий поливянилхлорид в линолеуме пластифицируется слаболетучими вязкими жидкостями (диоктилфталатом, трикрезилфосфатом и др.). Они, проникая между молекулами полимера, повышают их подвижность. Это делает материал пластичным. Пластификаторы также облегчают переработку пластмасс, снижая температуру перехода в вязкопластичное состояние.

Пигменты, применяемые в пластмассах, могут быть как минеральные, так и органические. Чтобы пластмасса длительно сохраняла цвета, от пигментов требуется в основном светостойкость, так как полимеры, будучи сами "химически инертными, защищают пигменты от других агрессивных воздействий.

Стабилизаторы и антиоксиданты — необходимый компонент многих пластмасс, так как полимеры под действием солнечного света и кислорода воздуха стареют (происходит деструкция полимера и окислительная полимеризация), что приводит к потере эксплуатационных свойств и разрушению пластмасс.

Отвердители и вулканизаторы используются в тех случаях, когда необходимо произвести отверждение жидких олигомеров (например, отверждение эпоксидной смолы аминными отвердителями) или сшивку макромолекул термореактивного полимера (например, вулканизация каучука серой, отверждение фенолформальдегидных смол уротропином). В любом случае происходит укрупнение молекул исходных продуктов с образованием пространственных сеток с помощью низкомолекулярных веществ. В ряде случаев отвердителями могут служить кислород или влага, содержащиеся в воздухе.

Пластмассы и экология.Широкое использование в нашей жизни пластмасс породило новую экологическую проблему. Большинство полимеров и соответственно пластмасс — биологически инертные (безвредные для человека) материалы, поэтому может показаться, что пластмассы — экологически чистые материалы. В действительности это далеко не так. Производство синтетических полимеров связано со сложными и энергоемкими химическими процессами с вредными для человека мономерами, сопровождающимися вредными выбросами в атмосферу.

Готовые полимеры и материалы на их основе (при условии правильно проведенного синтеза и переработки) в большинстве своем безвредны. Однако отслужившие свой век пластмассовые изделия не вписываются в природный цикл: они не гниют и не разлагаются под действием природных агентов, поэтому их количество постоянно увеличивается. При сжигании полимеры разлагаются с выделением токсичных низкомолекулярных продуктов. Пластмассы на основе тер-

мопластичных полимеров могут использоваться вторично, но это не решает полностью проблемы утилизации пластмасс. Один из вариантов решения этой проблемы — получение биологически разлагаемых полимеров, разработке которых в настоящее время уделяется серьезнее внимание.

15.2. ОСНОВЫ ТЕХНОЛОГИИ ПЛАСТМАСС

Полимерные материалы, как уже говорилось, отличаются технологичностью. Они могут перерабатываться в.изделия самыми разнообразными методами. При этом параметры переработки (температура и давление) значительно ниже, чем при переработке таких материалов, как металлы, стекло и керамика. Способ обработки и ее режим определяются видом полимера и типом получаемого изделия.

Общая схема производства пластмасс включает традиционные процессы — дозировку и приготовление полимерной композиции, формование изделий и стабилизация их формы и физико-механических свойств.

Приготовление композицийпроизводят на смесителях различных систем. Для перемешивания сухих композиций обычно используют турбулентные и шнековые смесители. Специфическим широко используемым способом приготовления полимерных композиций является вальцевание.

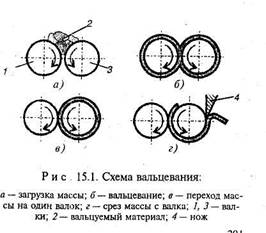

Вальцевание — операция, при которой масса перетирается в зазоре между обогреваемыми валками, вращающимися в противоположном направлении (рис. 15.1). Вальцевание позволяет равномерно перемешать компоненты смеси. При многократном пропускании массы через валки полимер в результате термомеханических воздействий переходит в пластично-вязкое состояние. Этот процесс называется пластикация.

Экструдирование — перемешивание массы в обогреваемом шнеко-

вом прессе (экструдере,) с последующим продавливанием массы сквозь решетку для формования полуфабриката в виде гранул (такой экструдер называется гранулятором).

Формование изделий.Выбор метода формования зависит в основном от вида получаемой продукции. Так, листовые материалы формуются обычно на каландрах, трубы и погонажные профильные изделия экструдиру-ют, штучные изделия в

основном формуют литьем под давлением.

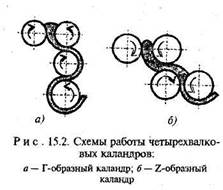

Каландрирование — процесс формования полотна заданной толщины и ширины из пластичной смеси (приготовленной, например, на вальцах) путем однократного пропускания между обогреваемыми полированными валками с последовательно уменьшающимся зазором. Схемы работы Г-об-разного и Z-образного каландров поелставлены на оис. 15.2. Калан-

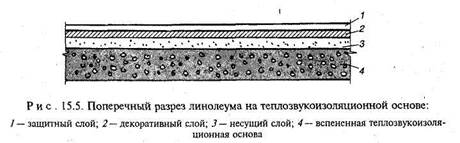

дрированием производят полимерные пленки. В частности, большую часть линолеума изготовляют вальцево-каландровым способом. Многослойный линолеум получают горячим дублированием заранее отформованных на каландрах пленок: защитной, декоративной и подкладочной (несущей) (см. рис. 15.5).

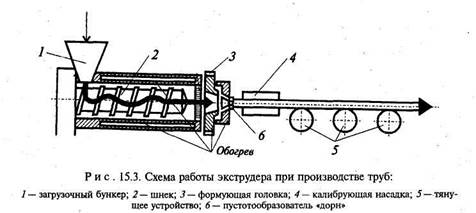

Экструзия — процесс получения профилированных изделий способом непрерывного выдавливания размягченной массы через формообразующее отверстие (мундштук). Экструзией производят трубы (рис. 15.3) и погонажные изделия (плинтусы, раскладки, «сайдинг», оконные профили и т. п.). Выпускают специальные экструдеры для формования линолеума (в том числе и двухслойного). На экструдерах формуют полимерные пленки в виде бесшовного рукава. Для этого формуется труба, внутрь которой подается воздух, раздувающий ее в тонкую пленку.

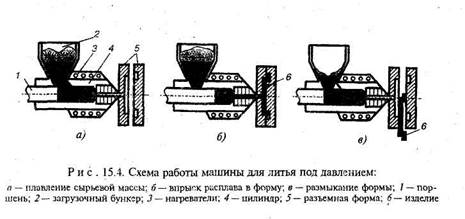

Литьем под давлением с помощью литьевых машин (рис. 15.4) получают небольшие изделия сложной конфигурации из смесей на основе термопластичных полимеров (например, изделия для санитар-

но-технических устройств', вентиляционные решетки, мелкие плитки и т: п.). Гранулированный полуфабрикат нагревается до вязко-текучего состояния в цилиндре (4) литьевой машины и плунжером (Г) впрыскивается в разъемную форму (5), охлаждаемую водой.

Горячее прессование используют в основном для формования изделий из термореактивных полимеров. Так, в частности, получают листовые материалы: бумажно-слоистый и деревослоистый пластик, сверхтвердые древесноволокнистые и древесно-стружечные плиты. Для листовых материалов используют многоэтажные прессы с масляным или паровым обогревом плит \t= 120... 150° С). На таких прессах формуют одновременно 5... 15 листов. В начале прессования полимер расплавляется, связывая все компоненты, а затем необратимо отверж-дается, фиксируя заданную форму изделия.

Горячим прессованием можно получать пенопласты с помощью веществ — газообразователей, разлагающихся с выделением газа при нагревании, т. е. в тот момент, когда полимер приобретает вязко-пластичную консистенцию. Вспенивание происходит при размыкании плит пресса. Получаемый при этом пенопласт имеет на поверхности плиты плотные корочки.

Пенопласты производят и другими методами. Очень простым способом получают полистирольный пенопласт из гранул полистирола, содержащих легкокипящую жидкость — изопентан. Наибольшее количество гранул помещают в замкнутую форму, которую опускают в горячую (85...95° С) воду. Полистирол размягчается, изопентан, вскипая, вспучивает гранулы- Расширившиеся гранулы занимают весь объем формы, слипаются друг с другом и образуют плиту или изделие другой, формы.

Кроме перечисленных способов получения изделий из пластмасс используются еще много других методов: промазывание и пропитка основ; напыление пластмасс, сварка и склеивание.

15.3, ОСНОВНЫЕ ВИДЫ СТРОИТЕЛЬНЫХ ПЛАСТМАСС

Как уже отмечалось, технически и экономически выгодно применение пластмасс в строительстве в виде пленочных и листовых отделочных материалов, труб и других погонажных изделий, ультралегких газонаполненных пластмасс, а также клеев, мастик и других вспомогательных материалов. Большая доля полимерных материалов строительного назначения — материалы для полов.

Материалы для полов могут быть в виде рулонных покрытий — линолеумов и ворсовых (ковровых) покрытий, плиток и жидко-вязких составов, используемых для получения бесшовных покрытий пола.

Рулонные материалы. Линолеум (от лат. linum — лен, ткань и oleum — масло) впервые появился во второй половине XIX . Он представлял собой грубую ткань, покрытую слоем пластической массы на основе высыхающих растительных масел (например, льняного) и пробковой муки. Эти материалы получили название «линолеум». Подобный линолеум под названием «глифталевый» выпускался вплоть до середины XX в., когда он уступил место поливинилхлоридному.

В настоящее время производится много разновидностей ПВХ-ли-нолеума. Наиболе полно отвечает требованиям и строителей, и потребителей ПВХ-линолеум натеплозвукоизодяционной основе (рис. 15.5). Такой линолеум позволяет настилать полы непосредственно по стяжке без устройства специальных тепло- и звукоизоляционных прослоек. Линолеумные полы удобны в эксплуатации (легко моются и не требуют специального ухода) и декоративны. Однако они не рассчитаны на эксплуатацию в помещениях с интенсивным людским потоком. Для таких условий выпускается специальный линолеум с повышенной износостойкостью.

В последнее время вновь возник интерес к глифталевому линолеуму как к материалу на природном сырье.

Линолеум выпускают в рулонах шириной до 4 м, длиной не менее 12 м. Толщина в зависимости от вида линолеума 1,2...6 мм.

К основанию пола линолеум крепят на специальных мастиках. От правильности настилки во многом зависит его долговечность. Это относится и ко всем остальным полимерным материалам.

I Только при строгом соблюдении правил монтажа и эксплуатации пластмассы в полной мере проявляют свои положительные свойства.

При массовом строительстве типовых зданий наиболее эффективный метод применения линолеума — изготовление на заводе полотнищ размером «на комнату» (с помощью сваркм).

К рулонным материалам для полов, кроме линолеума относятся ворсовые, (ковровые) покрытия Они обладают высокими тепло- и звукоизоляционными свойствами, но уход за ними достаточно труден. Настилка таких полов целесообразна в гостиницах, офисах и других помещениях с малой интенсивностью движения и отсутствием загрязнений.

Плиточные материалы для полов имеют размер плиток от 30 х 30 до 50 х 50 см и могут быть получены как из ПВХ-материалов, так и на базе ворсовых покрытий. Из плиток можно составлять декоративные покрытия полов, которые можно ремонтировать, заменяя отдельные вышедшие из строя плитки. Слабым местом таких полов являются стыки.

В 90-х годах появился новый вид плиточных покрытий — «ламинат» — крупноразмерные плитки из твердой древесно-волокнистой плиты, имеющие с лицевой стороны декоративное полимерное покрытие (например, имитирующее паркет) с высокой износостойкостью. Лами-натные покрытия полов легко собираются и разбираются благодаря специальным «замковым» сочленениям.

Бесшовные мастичные полы получают из сырьевых смесей на основе жидко-вязких олигомеров. Составы, содержащие, кроме того, наполнители и пигменты, наносятся на подготовленное основание пола слоем требуемой толщины (2... 10 м). Через 1...2 суток образуется ровное износостойкое и не имеющее швов покрытие пола. Такие покрытия отличаются водостойкостью, химической стойкостью, износостойкостью и хорошим сопротивлением ударным нагрузкам.

В зависимости от вида полимерного компонента различают составы на жидких каучукоподобных олигомерах, образующих эластичное покрытие, и термореактивных смолах (например, эпоксидных), образующих твердые покрытия. Такие полы целесообразны, например, для цехов предприятий пищевой промышленности, спортивных залов, коридоров в школах и т. п.

Отделочные материалы на основе пластмасс могут быть листовыми, пленочными, погонажными и окрасочными (последние рассмотрены в гл. 18).

"Бумажно-слоистый пластик — листовой материал размером до 3000 х 1600 мм при толщине 0,5...3 мм, получаемый горячим прессованием 5... 15 слоев бумаги, пропитанной термореактивными полимерами: лицевые слои — прозрачным меламиноформальдегидным

полимером, а внутренние — фенолформальдегидным. Для верхнего лицевого слоя используется цветная бумага с рисунком (под дерево, ткань и т. п.), покрытая сверху прозрачной защитной бумагой, также имеющей пропитку.

Бумажно-слоистый пластик обладает высокой для пластмасс поверхностной твердостью, износо- и теплостойкостью. В основном его применяют для облицовки мебели для кухонь, встроенной мебели и столярных строительных изделий (двери и т. п.); для отделки стен на высоту 1...1,5 м помещений с большой интенсивностью эксплуатации (вестибюли, коридоры), а также, благодаря высокой водостойкости и гигиеничности, помещений ванных, лабораторий и т. п.

Декоративные пленочные материалы — один из наиболее перспективных видов пластмасс для внутренней отделки. Различают отделочные пленки безосновные и с подосновой (бумажной, тканевой).

Безосновные пленочные материалы — тонкие полимерные (главным образом поливинилхлоридные) пленки, окрашенные по всей толщине и имеющие с лицевой стороны рисунок или тиснение, которые имитируют древесину, ткань, керамическую плитку и т. п. Пленку выпускают в рулонах длиной 150 м, шириной 1500...1600 мм. С тыльной стороны пленка может иметь слой из так называемого «неумирающего» клея, прикрытый специальной защитной бумагой. Такая пленка выпускается меньшей ширины (500 мм) и в рулонах дайной 15 м. Беспод-основные пленки используют для отделки древесины, асбестоце-ментных листов и др.

Пленки на основе — рулонный отделочный материал, в котором цветная, обычно поливинилхлоридная, пленка сдублирована с бумажной или тканевой подосновой. Примером такого материала могут служить моющиеся обои, представляющие собой тонкую полимерную пленку, сформированную тем или иным способом (напылением, намазкой, дублированием) на поверхности бумажной подосновы. Такие материалы применяют для отделки стен, как и обычные обои, но там, где будет полезна их повышенная влагостойкость и износостойкость (например, для кухонь, прихожих, коридоров в больницах).

Пленки для натяжных потолков — новый вариант пленочного отделочного материала. Такие пленки имеют высокую упругость и прочность и могут быть окрашены в любые цвета. Их с большим усилием натягивают и закрепляют на арматуре, установленной на стене. При этом образуется подвесной декоративный потолок, за которым на перекрытии проходят всевозможные коммуникации (электропроводка, вентиляции и т. п.). Применяют натяжные потолки в магазинах, кафе, офисах и т. п.

Облицовочные листы и рейки (сайдинг) имитируют традиционные виды облицовки зданий — дерево, кирпич, природный камень. Наибольшее распространение для облицовки индивидуальных домов, торговых павильонов и других сооружений подобного типа приобрели

материалы, имитирующие облицовочную доску «вагонку»,— пластмассовые рейки под названием «сайдинг». Они имеют текстуру древесины и могут быть окрашены в любые цвета. Рейки сайдин-га легко соединяются друг с другом. Получают рейки либо экструзией из ПВХ-композиций, либо нанесением полимерных пленок на металлическую (алюминиевую) основу.

Листовые полимерные облицовочные материалы, имитирующие, например, кирпичную кладку, кладку из природного камня, изготавливают из композиций на основе термопластов. Необходимая текстура образуется путем горячего прессования листов-полуфабрикатов, которые могут быть окрашены как в массе, так и по поверхности.

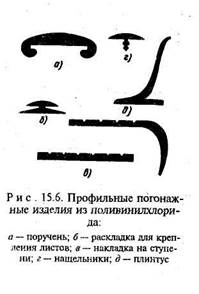

Погонажные изделия — длинномерные изделия разнообразных профилей: плинтусы, рейки, поручни для лестничных перил, раскладки для крепления листовых материалов, нательники и т. п. (рис. 15.6). Получают погонажные изделия главным образом из поливинилхлорид-ных композиций методом экструзии.

Использование полимерных погонажных изделий — одна из сторон малой индустриализации строительства. Например, применение пластмассовых поручней из пластифицированного ПВХ существенно ускоряет отделку лестниц. Поручни, поступающие на стройку в виде бухт, нагревают в воде до 60...70° С. В размягченном виде они легко надеваются на металлические перила, а после остывания плотно охватывают их.

Конструкционно-отделочныепластмассы. К ним относятся плитные и листовые материалы: древесностружечные плиты (см. § 3.6), древес-нослоистые пластики, сверхтвердые древесноволокнистые плиты, стеклопластик и другие материалы, а также формованные элементы для архитектуры малых форм: киосков, павильонов и т. п.

Стеклопластики — листовой материал, получаемый пропиткой стеклянного волокна или стеклоткани термореактивными олигомера-ми (смолами) с последующим их отверждением. Кроме стеклянных волокон, возможно применение волокон более прочных и с большим модулем упругости (например, углеродных). Стеклянное волокно (или стеклянная ткань) играет роль арматуры, благодаря чему обеспечивается высокая прочность материала при изгибе и растяжении (200...500 МПа) при относительно небольшой плотности (1500... 1700 кг/м3). Роль полимерного связующего заключается в том, чтобы придать

материалу монолитность и обеспечить равномерное распределение напряжений от внешних нагрузок между всеми стеклянными волокнами. Стеклопластики — типичный композиционный материал.

Чаще всего для пропитки стекловолокна применяют ненасыщенные полиэфирные или эпоксидные смолы, обладающие высокой прочностью и адгезией к стекловолокну и химической стойкостью. Стеклопластики выпускают в виде плоских или волнистых листов, окрашенных в различные цвета, которые используют для декоративной наружной облицовки и устройства кровель. Кроме того, из стеклопластиков изготовляют трехслойные пенопластовые панели, трубы, сани-тарно-технические изделия и покровные элементы для трубопроводов и химических аппаратов и т. п.

Древеснослоистые пластики — листовой материал, получаемый горячим прессованием древесного шпона, пропитанного термореактив-ными полимерами (обычно фенол оформаяьдегадньши),- прочный водо-, масло- и бензостойкий материал, используемый для каркасных перегородок, клееных деревянных конструкций и других целей (например, для изготовления точной опалубки многоразового использования).

Теплоизоляционные полимерные материалы — самые эффективные теплоизоляционные материалы с пористостью более 90 %. Они могут быть в виде плит или других иделий, а также в виде жидких композиций, вспениваемых и отверждаемых на месте укладки (подробно полимерные теплоизоляционные материалы описаны в § 17.3).

Кровельные, гидроизоляционные и санитарии-технические материалы и изделия. Использование полимеров для получения кровельных, гидроизоляционных и санитарно-технических материалов и изделий базируется на их высокой водостойкости и коррозионной стойкости.

При получении кровельных и гидроизоляционных материалов полимеры используют в роли:

• модификаторов традиционных битумных материалов;

• самостоятелен ых материалов в виде пленок, мембран и мастичных составов (подробнее см. § 16.4).

Полимерные трубы с каждым годом находят все более широкое применение в строительстве, вытесняя традиционные стальные и чугунные. Пластмассовые трубы легче металлических в 4...5 раз при одинаковой пропускной способности. Они не4юкрываются отложениями и не корродируют даже в воде с агрессивными веществами. Благодаря низкой теплопроводности вода в пластмассовых трубах имеет меньше шансов замерзнуть; при этом даже в случае замерзания труба не лопается благодаря пластичности пластмассы.

Трубы в основном изготовляют методом экструзии из композиций на основе термопластов (полиэтилена, полипропилена, поливинилх-лорида и др.). Такие трубы обладают невысокой теплостойкостью (не

выше 60...80е С) и рекомендуются для холодного водоснабжения и канализации. Из эластопластов изготовляют гибкие шланги.

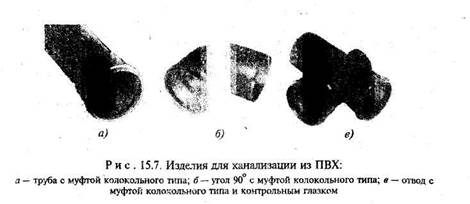

Кроме труб выпускают полный набор фитингов (от англ. fit — монтировать) соединительных деталей трубопроводов, поворотов, переходов, разветвлений и т. п. (рис. 15.7). Монтаж систем из пластмассовых труб и фитингов проще и быстрее, чем из металлических.

Для работы с жидкостями при более высоких температурах и под давлением рационально применять стеклопластиковые трубы, теплостойкость которых на эпоксидном связующем превышает 200° С.

Прозрачные ударопрочные трубы, используемые, например, в пищевой или химической промышленности для транспортировки жидкостей, производят из полиметилметакрилата методом сварки из листовых заготовок.

Пластмассы широко применяют для изготовления санитарно-технических изделий и деталей для них: сифонов, деталей смесителей, смывных бачков, соединительных шлангов, вентиляционных решеток и т. п.

Клеи на основе полимеров. Клеевое соединение элементов строительных конструкций — один из самых прогрессивных методов в строительной технологии и в производстве строительных изделий. Подавляющее количество клеев, используемых для этих целей,— клеи на основе полимеров. Они выгодно отличаются от традиционных натуральных (казеинового, столярного и т. п.) клеев и клея на основе жидкого стекла (силикатный клей) большим разнообразием свойств и долговечностью. Полимерные клеи обладают высокой клеящей способностью к самым разнообразным материалам, биостойки, многие из них водостойки.

Полимерные клеи можно разделить на три типа:

1. На основе водных растворов и водных дисперсий полимеров — это так называемые водоразбавляемые клеи. Например, клей ПВА (на

основе поливинилацетатной дисперсии) или клей «Бустилат» (на основе латекса бутадиенстирольного каучука).

2. На основе растворов термопластичных полимеров в органических растворителях (например, нитроклей — раствор нитроцеллюлозы в ацетоне и амилацетате, резиновый клей — раствор каучука в бензине, перхлорвиниловый клей). Недостаток этих клеев — пожароопасность, обусловленная наличием летучих растворителей.

3. На основе отверждающихся жидких олигомеров (например, эпоксидные, полиуретановые или мочевиноформальдегидные), обладающие относительно большей прочностью и теплостойкостью,

В строительстве применяют в основном 1-й и 3-й типы клеев. Для наклейки отделочных материалов при внутренних работах (линкруста, линолеума, облицовочных плиток) преимущественно используют клеи на основе водных дисперсий полимеров; для наклейки обоев — водорастворимый клей на основе метилцеллюлозы; для склеивания элементов несущих конструкций и для наружной отделки — клеи на основе отверждающихся смол. Качество склеивания зависит от правильности выбора типа клея для данных материалов, качества подготовки поверхности (сушка, обеспыливание, обезжиривание и т. п.) и соблюдения требуемого режима отверждения клея (время, температура, давление).

Контрольные вопросы

I. Что такое пластмассы? Назовите основные компоненты пластмасс. 2. Перечислите основные положительные и отрицательные свойства пластмасс. 3. Какова роль наполнителей в пластмассах? 4. Каковы основные методы получения изделий из пластмасс?

5. Перечислите основные области применения пластмасс. Обоснуйте ваш ответ.

6. Стеклопластики. Какова роль компонентов в этом материале? 7. Какие полимерные материалы для полов вы знаете? 8. Что такое погонажные изделия? 9. Пластмассовые трубы: их положительные качества и недостатки.

РАЗДЕЛ 6. МАТЕРИАЛЫ СПЕЦИАЛЬНОГО НАЗНАЧЕНИЯ

■ .' 1

i

ГЛАВА 16, КРОВЕЛЬНЫЕ» ГИДРОИЗОЛЯЦИОННЫЕ И ГЕРМЕТИЗИРУЮЩИЕ МАТЕРИАЛЫ

Дата добавления: 2014-12-05; просмотров: 8464;