ПОРОКИ ДРЕВЕСИНЫ

Пороками называют недостатки древесины, появляющиеся во время роста дерева и хранения пиломатериалов на складе. Степень влияния пороков на пригодность древесины в строительстве зависит от их вида, места расположения, размеров, а также, от назначения древесной продукции. Один и тот же порок в некоторых видах продукции делает древесину непригодной, а в других понижает ее сортность или не имеет существенного значения. Поэтому в стандартах на конкретные виды лесопродукции имеются указания о допустимых пороках.

Пороки древесины можно разделить на несколько групп: пороки формы ствола, пороки строения древесины, сучки, трещины, химиче-

ские окраски и грибковые поражения и покоробленности. Ниже рассмотрены основные виды пороков.

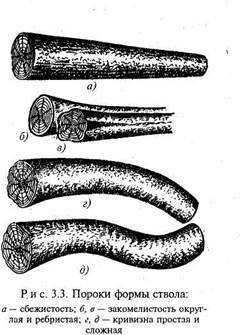

Пороки формы ствола легко определяются на растущем дереве, поэтому стволы таких деревьев могут быть отбракованы на лесосеке. К этой группе пороков относятся сбежистость, закомелистость и кривизна ствола (рис. 3.3).

Сбежистость — значительное уменьшение диаметра по длине ствола. Нормальным сбегом считается уменьшение диаметра на 1 см на 1 м длины ствола. Этот порок уменьшает выход обрезных пиломатериалов. Кроме того, в материале оказывается много перерезанных волокон, что снижает его ппочность

Закомелистость — резкое увеличение диаметра комлевой

(нижней) части ствола. Закомелистость бывает круглой и ребристой. В любом случае она увеличивает количество отходов и искусственно вызывает косослой в готовой продукции.

Кривизна ствола — искривление ствола дерева в одном или нескольких местах. Сильная кривизна переводит древесину в разряд непригодной для строительных целей.

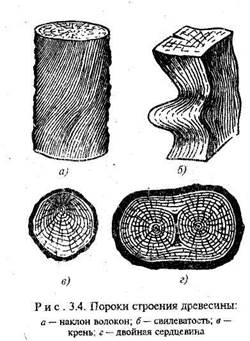

Пороки строения древесины представляют собой отклонения от нормального расположения волокон в стволе дерева: наклон волокон, свилеватость, крень, двойная сердцевина и др. (рис. 3.4).

Наклон волокон (косослой) — непараллельность волокон древесины продольной оси пиломатериала. Это явление (особенно при больших углах наклона волокон) вызывает резкое снижение прочности древесины и затрудняет ее обработку. Пиломатериал, имеющий косослой, обладает повышенной склонностью к короблению при изменении влажности.

Свилеватость — крайнее проявление косослоя, когда волокна древесины расположены в виде волн или завитков. Свилеватость в некоторых породах (орех, карельская береза) придает красивую текстуру древесине; такие породы используются в отделочных работах.

Крень — изменение строения древесины, когда годовые кольца имеют разную толщину и плотность по разные стороны от сердцевины. Крень нарушает однородность древесины.

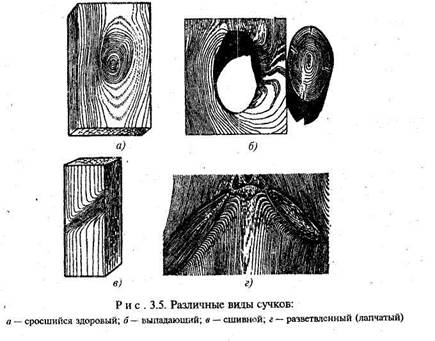

Сучки — самый распространенный и неизбежный порок древесины, представляющий собой основание ветвей, заключенные в древесине. Они нарушают однородность строения древесины, вызывают искривление волокон (свилеватость). Сучки уменьшают рабочее сечение пиломатериалов, снижая их прочность в 1.5...2 раза (а з тонких досках и брусках и более).

По степени срастания сучков с древесиной ствола различают сучки сросшиеся, частично сросшиеся и несросшиеся (выпадающие). Особенно опасны сучки разветвленные (лапчатые) (рис. 3.5).

Здоровые сучки имеют древесину твердую и плотную без признаков гнили. Часто сучки заг-

нивают вплоть до превращения в рыхлую порошкообразную массу — это так называемые табачные сучки.

Для изготовления несущих деревянных конструкций используется древесина, имеющая только здоровые сросшиеся сучки. Количество и размещение сучков определяют сортность материала.

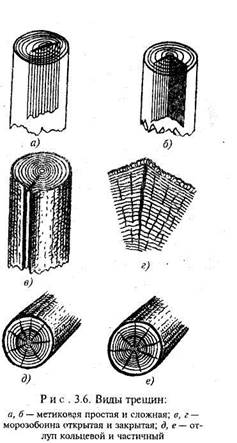

Трещины могут появляться как на растущем дереве, так и при высыханий срубленного дерева и пиломатериалов. Они нарушают целостность лесоматериалов, уменьшают выход высокосортной продукции, снижают прочность и даже делают их непригодными для строительных целей. Кроме того, трещины способствуют гниению древесины.

Различают следующие типы трещин: метик, морозобоина и отлуп, образующиеся на растущем дереве, и трещины усушки, образующиеся на срубленной древесине (рис. 3.6).

Метик — внутренние трещины, идущие вдоль ствола от центра к периферии; трещин может быть несколько как расположенных в одной плоскости, так и крестообразно.

Морозобоина — наружная открытая продольная трещина, сужающаяся к центру. Такие трещины возникают при замерзании влаги в стволе во время сильных морозов.

Отлуп — полное или частичное отделение центральной части ствола от периферийной в результате усушки первой. Такие трещины располагаются по годовым кольцам.

Трещины усушки встречаются очень часто в древесине всех пород; они возникают в результате напряжений, вызванных неравномерной усадкой при быстрой сушке древесины на воздухе. Эти трещины направлены от периферии к центру вдоль волокон древесины.

Грибные поражения и химические окраски вызываются простейшими живыми организмами — грибами, развивающимися из спор и использующими древесину в качестве питательной среды, или микроорганизмами. Для развития грибов необходим кислород воздуха, определенная влажность и положительная температура. Различают грибы,

поражающие деревья, растущие в лесу, и свежесрубленную древесину, и грибы, развивающиеся на деревянных конструкциях.

На растущих деревьях могут развиваться деревоокрашивающие грибы. Они питаются содержимым клеток, не затрагивая их стенки. Поэтому прочность такой древесины измейяется незначительно, но на древесине появляются цветные пятка и полосы.

Изменение окраски древесины без изменения ее механических свойств может происходить из-за биохимического окисления дубильных веществ, провоцируемого микроорганизмами.

ватая .Значительно оолее опасны оеревораз-

рушающие грибы. Они питаются материалом стенок клеток — целлюлозой, разлагая ее с помощью ферментов до глюкозы:

Это возможно только при достаточной влажности древесины. Глюкоза в теле гриба используется в процессе его жизнедеятельности и, в конце концов, превращается в углекислый газ и воду.

Известно большое число дереворазрушающих грибов. Среди них наиболее часто встречаются так называемые домовые грибы. При поражении такими грибами древесина делается трухлявой и легкой, а на ее поверхности появляется налет плесени в виде мягких подушечек. Домовый гриб может разрушить древесину очень быстро (в течение нескольких месяцев).

Процесс гниения прекращается при снижении влажности древесины до 18...20 % (сухая древесина не гниет), снижении температуры ниже 0° С или исключении поступления кислорода.

Повреждения насекомыми (червоточины)представляют собой ходы и отверстия, проделанные в древесине насекомыми (жуками-короедами, точильщиками). Они живут в древесине и ею же и питаются. Жуки-точильщики могут развиваться в сухой древесине и даже в мебели.

Поверхностные червоточины не влияют на механические свойства древесины, так как при распиловке уходят в горбыль. Глубокие червоточины нарушают целостность древесины и снижают ее прочность.

Покоробленности— нарушение формы пиломатериалов при изменении ее влажности при сушке и хранении или под действием внут-

ренних напряжений при продольной распиловке крупных элементов на более мелкие. Покоробленность бывает поперечная, продольная (простая и сложная) и винтообразная (крыловатость) (рис. 3.7).

3.4. ВАЖНЕЙШИЕ СВОЙСТВА ДРЕВЕСИНЫ

Физические свойства. Влажность и гигроскопичность. По содержанию влаги различают мокрую древесину с влажностью до 100 % и более; свежесрубленную — 35 % и выше; воздушно-сухую — 15...20 %; комнатно-сухую — 8. ..12 % и абсолютно сухую древесину, высушенную до постоянной массы при температуре 103 ± 2° С. Стандартной считают влажность древесины 12 %, при которой определяют и сравнивают ее свойства.

Вода в древесине может находиться в двух состояниях — свободном и физически связанном.

Свободная или капиллярная вода заполняет полости клеток и сосудов и межклеточное пространство. Связанная или гигроскопическая вода находится в стенках клеток и сосудов древесины в виде тончайших гидратных оболочек на поверхности мельчайших элементов, слагающих стенки клеток.

Влажность древесины, когда стенки клеток насыщены водой (предельное содержание гигроскопической влаги), а полости и межклеточные пространства свободны от воды (отсутствие капиллярной воды), называют пределом гигроскопической влажности или точкой насыщения волокон. Для древесины различных пород она находится в пределах от 23 до 35 % (в среднем 30 %).

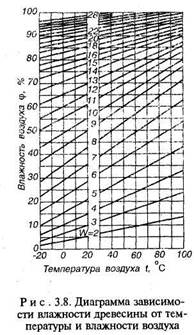

Древесина, имея волокнистое строение и большую пористость (от 30 до 80 %), обладает огромной внутренней поверхностью, которая активно сорбирует водяные пары из воздуха. Влажность, которую приобретает древесина в результате длительного нахождения на воздухе с постоянной температурой и влажностью, называется равновесной. Между равновесной влажностью древесины и параметрами окружающего воздуха (относительной влажностью и температурой) существует определенная зависимость. Эта зависимость выражена в форме диаграммы на рис. 3.8.

Гигроскопическая вода, покрывая поверхность мельчайших частиц в стенках клеток водными оболочками, увеличивает и раздвигает их. При этом объем и масса древесины увеличиваются, а прочность снижается. Свободная вода, накапливаясь в полостях клеток, существенно не изменяет расстояния между элементами древесины и поэтому почти не влияет на ее прочность и объем, увеличивая лишь массу и теплопроводность.

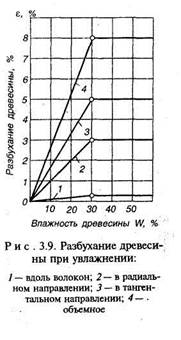

Усушка и разбухание.Как уже отмечалось, изменение влажности древесины от 0 до предела гигроскопичности вызывает изменение ее линейных размеров и объема — усушку или разбухание, величина

которых зависит от количества испарившейся или поглощенной ею/влага и направления волокон (рис 3.9). Вдоль волокон линейная усушка для большинства древесных пород не превышает 0,1%, в.радиальном направлении — 3...6 %, а в тангентальном — 7...12 %, Это сопровождается возникновением внутренних напряжений в древесине, что может вызвать ее коробление и растрескивание. Так, боковые края досок стремятся выгнуться в сторону выпуклости годовых слоев. Наибольшему короблению подвержены доски, выполненные ближе к поверхности бревна, и широкие доски (рис. 3.10).

Плотность. Вещественный состав древесины различных пород приблизительно один и тот же, поэтому истинная плотность древесины — величина постоянная и составляет 1,54 г/см3.

многих факторов, связанных с условиями роста дерева. У большинства древесных пород плотность сухой древесины меньше 1000 кг/м3, т. е. меньше плотности воды. С изменением влажности средняя плотность древесины меняется, поэтому принято сравнивать плотность древесины при одной и той же стандартной влажности, равной 12%.

Пористость древесины главнейших пород, применяемых в строительстве,— 50...70 %.

Теплопроводность. Древесина как материал высокопористого и волокнистого строения характеризуется относительно низкой теплопроводностью. Однако вследствие анизотропности теплопроводность вдоль и поперек волокон отличается примерно в два раза [например, для сосны вдоль волокон — 0,35 Вт/(м • К), а в поперечном направлении — 0,17 Вт/(м • К)].

Стойкость древесины к действию агрессивных сред. При длительном воздействии кислот и щелочей древесина медленно разрушается. В кислой среде древесина начинает разрушаться при рН < 2. Слабощелочные растворы почти не разрушают древесину. В морской воде древесина сохраняется значительно хуже, чем в пресной (речной, озерной) воде. В воде большой биологической агрессивности стойкость древесины низкая.

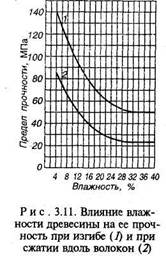

Механические свойства. Прочность древесины (материала волокнистого строения) имеет большое различие вдоль и поперек волокон (при растяжении вдоль волокон в 20...30 раз, а при сжатии в 3...6 раз больше, чем поперек волокон). Прочность древесины зависит от того, под каким углом к волокнам направлено разрушающее усилие, а также от породы дерева, плотности, косвенно характеризующей пористость древесины, наличия пороков и особенно от влажности в пределах 0...30 % (рис. 3.11). Поэтому при определении механических свойств древесины необходимо всегда учитывать ее влажность, направление действия нагрузки и применять стандартные образцы, не имеющие пороков (так называемые «малые чистые образцы»).

Методы определения механических свойств древесины регламентированы соответствующими ГОСТами и описаны в лабораторной работе № 4.

Прочность при сжатии вдоль волокон достаточно высока и составляет в среднем 40...60 МПа, т. е. сопоставима

с прочностью бетона. Это объясняется тем, что пустотелые волокна древесины работают как жесткие пространственные элементы.

Прочность при сжатии поперек волокон составляет примерно 0,15...0,3 от предела прочности вдоль волокон. Это объясняется тем, что при сжатии поперек волокон в действительности происходит смятие волокон древесины без явного разрушения стенок. Поэтому за прочность в этом случае принимают условный предел прочности, равный наибольшему напряжению, при котором еще сохраняется линейная зависимость между напряжением и деформацией.

Прочность при растяжении вдоль волокон в 2...3 раза больше прочности при сжатии в этом направлении и составляет 100... 120 МПа. Прочность при растяжении сильно зависит

от наличия некоторых пороков (сучки, косослой и др.), но мало изменяется от влажности.

Прочность при тгибеъ 1,5...2 раза превышает прочность при сжатии вдоль волокон, но несколько меньше прочности при растяжении и составляет в среднем 60..Л 10 МПа. Прочность при изгибе у древесины значительно выше, чем у большинства строительных материалов (бетон, керамика и т. д.) и сопоставима с прочностью металлов.

Прочность древесины при скалывании и перерезанииимеет важное значение для соединения деревянных элементов (для врубок, шпонок,

нагелей и т. д.).

При скалывании вдоль волокон целостность самих древесных волокон не нарушается, а разрушение древесины происходит вследствие нарушения сцепления между волокнами. Предел прочности при скалывании вдоль волокон составляет 10...20 % от предела прочности при сжатии в этом же направлении.

При перерезании внешние силы направлены перпендикулярно волокнам. Для разрушения древесины в этом случае необходимо разрезать волокна, что значительно трудней, чем расщепить. Поэтому предел прочности при перерезании в 3...4 раза выше, чем при скалывании.

Зависимость прочности от влажности. Всвязи с тем, что механические свойства древесины зависят от влажности (рис. 3.11), для получения сравнимых результатов испытания прочность древесины при фактической влажности пересчитывают на прочность при стандартной 12 %-ной влажности. При фактической влажности 8...20 % пересчет производят по формуле

Стандартные методы определения механических свойств на малых «чистых» образцах позволяют сравнивать между собой прочность древесины одной породы или разных пород и оценивать качество древесины из данного лесонасаждения.

Фактическая прочность строительной древесины в изделиях стандартных размеров (досок, брусьев, бревен), имеющих те или иные дефекты строения и другие особенности, существенно ниже стандартной прочности; поэтому при нормировании допускаемых напряжений (расчетных сопротивлений) устанавливают относительно большие коэффициенты запаса.

Кроме того, при долговременном действии нагрузки разрушение древесины наступает при напряжениях меньших, чем при стандартных испытаниях. Так, предел долговременного сопротивления при изгибе составляет 0,6...0,65 от предела прочности при стандартном испытании.

При многократных нагружениях наблюдается усталость древесины. Предел выносливбсти при изгибе равен в среднем 0,2 от статического предела прочности.

3.5. ОСНОВНЫЕ ДРЕВЕСНЫЕ ПОРОДЫ, ПРИМЕНЯЕМЫЕ В СТРОИТЕЛЬСТВЕ

Древесные породы по ряду биологических признаков принято разделять на хвойные и лиственные. Такое же деление принято и в строительстве.

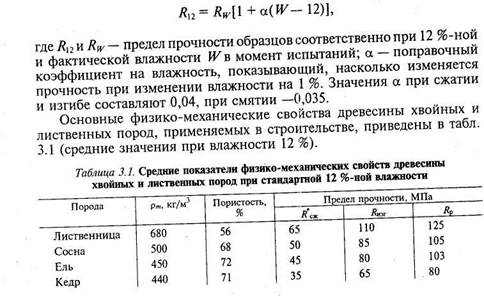

Хвойные породыв средней полосе составляют основные запасы деловой древесины. В строительстве в основном применяется древесина хвойных пород, отличающаяся правильным (с меньшим количеством пороков) строением ствола и большей устойчивостью к зашиванию, которая связана со смолистостью хвойной древесины. Из хвойных пород чаще всего применяют сосну, лиственницу, ель, пихту, кедр (их физико-механические свойства приведены в табл. 3.1).

Сосна — наиболее распространенная хвойная порода. Древесина сосны светло-золотистого цвета; она характеризуется высокими физико-механическими и эксплуатационными свойствами и хорошо поддается обработке. Из сосны изготовляют несущие деревянные конструкции, различные столярные изделия, фанеру и др.

Древесина лиственницы по внешнему виду напоминает древесину сосны, но обладает большей плотностью и прочностью. Цвет ее более темный, чем у сосны. Древесина лиственницы характеризуется повышенной стойкостью против загнивания в условиях переменной влажности благодаря высокой смолистости. Поэтому ее применяют для гидротехнических и подземных сооружений, а также для изготовления

шпал.

Ель — распространенная хвойная порода, древесина которой отличается малой смолистостью при относительно высоких прочностных показателях. Однако при использовании в сырых местах быстро загнивает. Из ели изготавливают строительные конструкции, эксплуатируемые в сухих условиях.

Древесина пихты белого цвета, по внешнему виду напоминает древесину ели. Физико-механические ее свойства близки к свойствам ели, однако она еще менее стойка к загниванию. В строительстве используют для тех же целей, что и древесину ели.*

Кедр имеет легкую прочную и хорошо обрабатывающуюся древесину. Его применяют в столярном и мебельном производстве.

Лиственные породы в строительстве используют значительно реже, чем хвойные. Среди многообразия лиственных пород наибольшее применение в строительстве нашли дуб, ясень, бук, береза, осина.

Дуб обладает тяжелой, плотной, твердой и очень прочной древесиной желтоватого цвета с красивой текстурой; она хорошо сохраняется как на воздухе, так и под водой. Из дуба делают высококачественный паркет, фанеру, мебель.

Ясень имеет тяжелую, твердую и прочную древесину, по виду и строению напоминающую древесину дуба, но более светлой окраски. Бук имеет плотную и прочную древесину белого цвета с красноватым оттенком Бук применяют для изготовления паркета, фанеры, высококачественных столярных изделий и мебели.

Береза — самая распространенная в наших лесах лиственная порода. Древесина ее твердая и прочная, но недолговечная в условиях попеременного увлажнения и высушивания. Это основное сырье для изготовления фанеры, столярных изделий и мебели.

Осина имеет мягкую и легкую древесин}' белого цвета с зеленоватым оттенком; во влажном состоянии она быстро загнивает. Осина легко раскалывается вдоль волокон, поэтому применяется для изготовления фанеры, кровельных материалов (щепы, гонта, лемеха) и тары.

3.6. ЛЕСОМАТЕРИАЛЫ И ИЗДЕЛИЯ ИЗ ДРЕВЕСИНЫ

Лесоматериалами (лесным сортиментом) называют материалы из древесины, сохранившие ее природную структуру и состав. Их подразделяют на необработанные (круглые) и обработанные (пиломатериалы, колотые материалы, шпон и др.). Изделия из древесины получают из лесоматериалов путем механической обработки и в ряде случаев соединения отдельных фрагментов в изделие с помощью склейки или крепежных материалов.

Круглые лесоматериалы — очищенные от сучьев отрезки древесных стволов. В зависимости от диаметра верхнего торца круглые лесоматериалы подразделяют на бревна, подтоварник и жерди.

Бревна строительные и пиловочные из хвойных и лиственных пород должны иметь диаметр верхнего торца не менее 14 см и длину 4.. .6,5 м, ошкуренную поверхность, а торцы их должны быть опилены под прямым углом к продольной оси. Для строительных конструкций (здания, гидротехнические сооружения, мосты и т. п.) обычно применяют бревна из* хвойных пород. Пиловочные бревна готовят из хвойных и лиственных пород дня получения различных пилома-I териалов.

В последние годы получили распространение оцилиндрованные бревна, получаемые из обычных бревен обработкой их на токарном станке, в результате чего они приобретают цилиндрическую форму (без «сбега»). Такая форма облегчает возведение срубов и другие плотниц-

кие работы.

Подтоварник — часть ствола дерева с диаметром верхнего торца 8... 13 см и длиной 3...9 м. Их используют для различных целей в жилом и сельскохозяйственном строительстве, а также для вспомогательных сооружений.

Жерди имеют диаметр верхнего торца менее 8...3 см и длину 3...9 м; их применяют для вспомогательных (изгороди и т. п.) и временных сооружений.

Пиломатериалы получают при продольной распиловке бревен. По форме поперечного сечения рахчичают следующие основные виды пиломатериалов: пластины, четвертины, горбыль, доски, брусья и бруски (рис. 3.12).

Пластины получают при продольном распиливании бревен на две половины, четвертины — по двум взаимно перпендикулярным диаметрам.

Горбыль — срезанная во всю длину наружную часть бревна, имеющая с другой стороны плоскую поверхность распила; применяется для вспомогательных и временных построек.

Доски в зависимости от чистоты опиловки продольных кромок бывают необрезные с неопиленными кромками на длину более половины длины доски и обрезные — опиленные полностью или более чем на половину длины доски. Длина досок до 6,5 м с градацией через 0,25 м. В зависимости от качества древесины и ее обработки (наличие обзола) доски делят на пять сортов. Доски высших сортов используют для изготовления элементов деревянных конструкций и столярных

изделий.

Брусья имеют квадратное или прямоугольное сечение {а : b < 2); брусья, опиленные с двух противоположных сторон, называют двух-кантными, а опиленные с четырех сторон — четырехбитными. Длина брусьев такая же, как у бревен 4...6,5 м. Брусья используют для устройства стен, перекрытий, стропил и т. д.

Бруски — пиломатериал, аналогичный брусьям, но имеющий толщину менее 100 мм; длина такая же, как у брусьев; из брусков изготовляют элементы деревянных конструкций и столярные изделия.

Изделия из древесины.Из древесины хвойных и лиственных пород изготовляют большой ассортимент погонажных изделий, паркета и паркетных изделий, столярных плит, фанеры и т. п.

Погонажные изделия включают: шпунтованные доски для полов, у которых на одной кромке имеется паз, а на другой гребень (выступ),

обеспечивающие плотное соединение досок; доски с фальцем (вагонка) для обшивки стен; профильные изделия — плинтусы, наличники и т. п. (рис. 3.13),

Изделия для паркетных полов включают: штучный паркет, щитовой паркет и паркетные доски. У всех видов паркетных изделий верхний лицевой слой выполняется из твердых пород дерева (дуба, бука, березы и т. п.).

Штучный паркет представляет собой дощечки длиной от 150 до 450 мм, шириной от 30 до 60 мм и

толщиной 16 и 19 мм. Дощечки, имеют пазы и гребни, аналогичные доскам для пола.

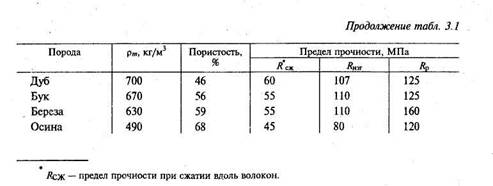

Паркетные щиты и доски представляют собой трехслойную клееную конструкцию, состоящую из лицевого покрытия в виде тонких (4... 10 мм) планок из твердых пород (дуб, бук и т. п.), основания из сосновых или еловых реек и слоя шпона. Волокна древесины в соседних слоях взаимно перпендикулярны. Длина досок 1,2...3 м при ширине 200...250 мм. Паркетные щиты и доски позволяют экономить дорогую древесину и ускоряют работы по настилке пола (рис. 3.14).

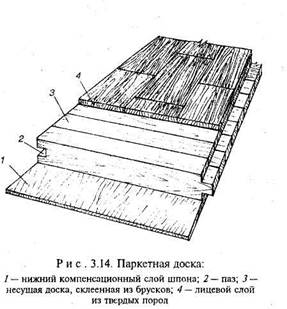

Фанера (от фр. fournir— накладывать) — многослойный листовой материал, состоящий из склеенных между собой трех и более листов шпона; шпон получают лущением (срезанием тонкого слоя в виде непрерывной широкой ленты) предварительно распаренных кряжей — толстых и коротких (2...2,5 м) бревен преимущественно лиственных пород: березы, ольхи, осины и др. (рис. 3.15).

В фанере листы шпона располагают так, чтобы волокна древесины в смежных слоях находились во взаимно перпендикулярных направлениях. Этим достигается изотропность материала при высоких прочностных показателях, характерных для цельной древесины без пороков.

В зависимости от вида использованного клея фанера может быть:

повышенной водостойкости (ВСФ) на фенол-формальдегидных клеях;

водостойкой (ФК) на карбамидном клее;

неводостойкой (ФБА) на белковом (альбуминовом, казеиновом) клее.

Толщина листов фанеры от 3 до 19 m?v?; размеры по дайне (ширине) от 725 до 2240 мм.

В строительстве фанера применяется для изготовления дверей, встроенной мебели, перегородок, панелей, подшивки потолков, при устройстве сплошной обрешетки кровли и т. п.

Кроме обычной выпускается декоративная фанера, облицованная шпоном ценных пород или декоративными полимерными пленками. Для использования во влажных условиях в нагруженных конструкциях производится бакелитизированная фанера (марок ФБС и ФБ), в которой шпон пропитывается фенолформальдегидными смолами. Благодаря пропитке и интенсивному горячему прессованию фанера приобретает абсолютную водостойкость и очень высокую прочность (близкую к прочности стали); плотность такой фанеры до 1200 кг/м3. Из бакели-тизированной фанеры изготавливают опалубку для бетона, кровельные плиты, трубы и т.п.

Столярные плиты получают склеиванием деревянных реек сечением не более 30 мм в сплошную плиту больших размеров с последующей оклейкой шпоном с одной или дв}^ сторон. Применяют такие плиты для изготовления дверей, мебели и: т. п.

Столярные изделия строительного назначения — это, главным образом, оконные блоки (оконная коробка и рамы) и дверные блоки (дверная коробка и дверное полотно). Эти и другие столярные изделия выпускают деревообрабатывающие комбинаты (ДОК) в виде полно^ стью готовых (антисептированных и окрашенных) изделий. |

Строительные конструкции и детали из древесины изготавливаю^ на ДОКе и доставляют на строительство в готовом виде. К ним относятся комплекты для сборных деревянных домов, детали и конструкции для малоэтажных зданий (балки, фермы).

Наиболее перспективны клееные деревянные конструкции. Их получают склеиванием реек и мелкоразмерных досок из древесины хвойных пород в большеразмерные конструкции любой заданной формы (балки, фермы) с помощью водостойких полимерных клеев. Ширина деревок-лееных конструкций 120...200 мм, а высота до 1500 мм. Швы склеиваемых элементов делаются «вразбежку». Клееные конструкции имеют много преимуществ перед конструкциями из цельных крупноразмерных пиломатериалов (брусьев, досок). Технология клееных конструкций позволяет:

• максимально полно использовать древесину, в том числе и «неделовую»;

• удалить из древесины дефектные участки (сучки, косослой и т. п.);

• полнее защитить древесину от гниения и возгорания;

• снизить гигроскопичность и предотвратить коробление элементов;

• получать конструкции любого требуемого размера и формы. Клееные деревянные конструкции при современной технологии

превосходят по эффективности железобетонные. Во многих странах мира они рекомендованы для многоэтажных жилых и общественных зданий (например, в строящемся комплексе посольства Великобритании в Москве из клееных балок переменного сечения выполнено перекрытие главного корпуса).

Материалы и изделия из отходов древесины. Для целей строительства производится довольно много материалов на базе неделовой древесины и отходов деревообработки. К ним относятся древесностружечные плиты — ДСП (см. § 15.3), цементностружечные плиты — ДСП (см. § 14.6) и древесноволокнистые плиты — ДВП, фибролит и арболит (см. § 14.6). В этих материалах древесина в виде стружек или опилок используется как наполнитель совместно с полимерным (в случае ДСП) или минеральным связующим.

Древесноволокнистые плиты получают путем распушки размягченной горячей водой или паром древесины до состояния волокна. Волокнистая масса, суспензированная в воде, выливается на частую медную сетку для отфильтровывания воды и образует на ней ковер. В зависимости от вида производимой плиты этот ковер сушится или прессуется на горячем прессе. В первом случае получается легкая малопрочная мягкая плита, используемая для тепловой изоляции (подробнее см. § 17.3), во втором — тонколистовой прочный материал с гладкой поверхностью — твердые ДВП или оргалит, используемый для обшивки стен, потолков, устройства полов и т. п. Плотность твердых ДВП плит 800... 1000 кг/м3. Размеры ДВП: толщина 2,5...6 мм; длина 6,0...1,2 м; ширина 2,0...0,6 м.

Сверхтвердые ДВП (плотностью 1100... 1200.кг/м3), обладающие повышенной водостойкостью, получают при добавлении в волокнистую массу синтетических смол. Такие плиты, окрашенные с поверхности или покрытые декоративными полимерными пленками (ламинированные), используют для помещений с повышенной влажностью.

3.7. ЗАЩИТА ДРЕВЕСИНЫ ОТ ГНИЕНИЯ И ВОЗГОРАНИЯ

Склонность древесины к гниению и возгоранию делает деревянные конструкции недолговечными и ненадежными. Поэтому принимаются меры по снижению горючести и повышению биостойкости древесины.

Защита от гниения. Как уже указывалось в § 3.3, гниение древесины происходит в тех случаях, когда на ней начинают развиваться грибы, использующие древесину как питательную среду. Для их развития необходимы определенные условия: влажность древесины не менее 18...20 %; свободный доступ кислорода; температура + 5...+ 40° С.

Если какое-либо условие не выполняется, гниения древесины не происходит. Наиболее радикальный и реальный с конструктивной точки зрения путь защиты древесины от гниения — сухой режим эксплуатации (влажность древесины должна быть не более 15 %).

Если этот путь невозможен, то можно сделать древесину ядовитой для грибов. Последний прием называют антисептированием (от греч. Septikos — вызывающий гниение). Этот путь защиты древесины использовался с давних времен. Например, древесину обжигали до образования на поверхности слоя древесного угля. Более эффективна пропитка древесины дегтем, ароматические компоненты которого (фенолы, крезол и др.) обеспечивают его антисептическое действие (о дегте подробнее см, §9.2). Кроме того, такая обработка придает древесине гадрофобность. Но при этом древесина приобретает темно-коричневую окраску и характерный дегтярный запах.

Для антисептирования деревянных конструкций, с которыми человек находится в непосредственном контакте, используют водорастворимые антисептики — соли фтористоводородной и кремнефторис-тых кислот (NaF; Na2SiF6) и другие ядовитые для грибов соединения (хлорид цинка, пентахлорфенол). Эти антисептики не имеют цвета и запаха, а пропитка ими не препятствует склейке и окраске древесины.

Защита от возгорания. Древесина относится к сильногорючим и легковоспламеняемым материалам. Возгорание древесины при контакте с открытым огнем происходит при температуре 260...290° С, а при нагреве выше 350° С газы, выделяющиеся из древесины, способны самовозгораться. Для предупреждения возгорания древесины применяют специальные меры конструктивного характера, сводящие к ми-

нимуму вероятность нагрева древесины и ее контакта с огнем. Другой путь защиты древесины — снижение возгораемости самой древесины.

Снижение возгораемости древесины вплоть до перевода ее в группу трудносгорае*мых можно достичь двумя путями: покрытием древесины огнезащитными составами; пропиткой древесины антипиренами (от греч. руг— огонь).

Огнезащитные покрытия могут быть в виде обмазок, красок и лаков. Обмазки состоят из неорганических связующих (глина, известь, гипс), наполнителей (слюда, асбест и т. п.) и антипиренов. Обмазки наносят слоем 2—3 мм на деревянные конструкции, к которым не предъявляются декоративные требования. Огнезащитные краски образуют более декоративные покрытия. Огнезащитная функция заключается в образовании оплавленных стекловидных пленок, предотвращающих доступ кислорода к древесине и защищающих ее от нагрева. Огнезащитные лаки используются в тех случаях, когда необходимо сохранить видимой природную текстуру дерева. При контакте с огнем лаковая пленка вспучивается (наподобие «воздушной кукурузы») и образует теплоизолирующее трудносгораемое покрытие на поверхности древесины.

Огнезащитные пропитки — растворы солей и некоторых других веществ — антипиренов, которыми пропитывают древесину.

При нагреве до температуры возгорания древесины антипирены действуют по следующим схемам:

• разлагаются с выделением газов, не поддерживающих горение (СО2, NH3 и др.);

• плавятся с образованием газонепроницаемой стеклообразной пленки; I

• вспучиваются, а затем обугливаются, образуя теплоизолирующее покрытие.

Пока протекают эти процессы, древесина не загорается.

Наиболее распространенные антипирены: фосфат и сульфат аммония, бура (Na2B4O7 • 10Н2О), поташ (К2СО3), борная кислота (Н3ВО2). В последнее время в качестве антипиренов предложены элементорга-нические соединения, содержащие галогены и фосфор (например, трихл орэтил фосфат).

Так как технология пропитки антисептиками и антипиренами одинаковая, то часто проводят комплексную обработку древесины против гниения и возгорания. Для этого, используется, например, водный раствор, содержащий 15 % антипиренов (диаммоний фосфата 7,5 %, сернокислого аммония — 7,5 %) и 2 % антисептика — фтористого натрия.

Пропитка древесины может быть поверхностная или глубокая. Проводится она до окраски деревянных конструкций или столярных изделий.

Поверхностная пропитка производится путем 2—3-кратной обработки деревянных элементов концентрированными растворами с помощью кисти или распылителя. Ее производят обычно в построечных условиях на готовых конструкциях. Недостаток такой обработки — возможность вымывания пропитывающего состава и появления высо-лов на конструкции. Механическая обработка (острожка, шлифование) после пропитки не допускается, так как при этом снимается пропитанный слой древесины.

Глубокая пропитка обеспечивает проникновение антисептиков и антипиренов в глубину древесины, что повышает надежность пропитки. Ее производят в заводских условиях; при этом пропитывают обычно подкрашенным раствором. Используют два метода глубокой пропитки.

• Метод горяче-холодных ванн: обрабатываемую древесину сначала помещают в горячий раствор. В нем из древесины выходит воздух и пары воды. Затем древесину перемещают в холодный раствор; в порах древесины при этом образуется разряжение и туда активно засасывается

раствор.

• Автоклавно-диффузионный метод: древесину помещают в автоклав (толстостенную герметически закрывающуюся емкость), в котором создают разряжение 0,06...0,08 МПа. Затем туда подают пропиточный состав с температурой не ниже 70° С и постепенно поднимают давление.

Дата добавления: 2014-12-05; просмотров: 7707;