Грузоподъемные краны с пролетным строением

3.5.1. Мостовые краны

Мостовые краны находят широкое применение на складах промышленных предприятий, транспорта и строительства как при выполнении основных технологических, так и погрузочно-разгрузочных операций.

В зависимости от конструкции различают краны:

- однобалочные и двухбалочные;

- с ручным и электрическим приводом;

- с ручным управлением из кабины или с пола с помощью выносного пульта, дистанционным (с кнопочного пульта, по радиоканалам), полуавтоматическим (с выходом крана к заданному адресу), автоматическим (с помощью компьютера);

- опирающиеся на рельсы и подвесные;

- с гибким подвесом грузозахвата на канатах и жестким подвесом на вертикальной колонне (краны-штабелеры, металлургические краны).

Существуют краны общего назначения (крюковые – для перегрузки различных грузов) и специальные (для переработки определенных грузов - грейферные, магнитные, краны-штабелёры, металлургические).

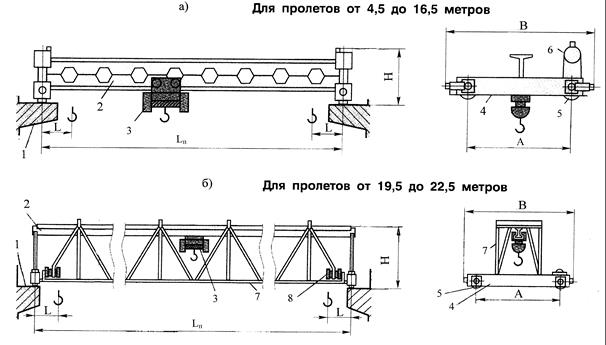

Однобалочные мостовые краны являются наиболее простыми и экономичными машинами при относительно небольших грузоподъемностях (до 5 т). При одинаковой грузоподъемности их масса значительно меньше, чем у двухбалочных. Краны опорного типа (рис. 3.12.) перемещаются по подкрановому пути, уложенному на несущих колоннах 1. Металлоконструкция однобалочного крана в зависимости от величины пролета и грузоподъемности выполняется по-разному. При небольших пролетах (рис.3.12,а) она может быть выполнена из двутавровой балки 2, соединяемой по концам с концевыми балками 4, снабженными ходовыми колесами 5. Механизм передвижения 6 у таких кранов размещен на одной из концевых балок и соединен с приводным колесом другой балки тихоходным трансмиссионным валом.

3.12. Однобалочный кран опорного типа

При больших пролетах главная балка 2 усиливается пространственными фермами 7 (рис. 3.12,б). По нижнему поясу балки 2 перемещается электрическая таль 3, управляемая с пола. Механизм передвижения 8 крана с длинным пролетом аналогичен по устройству механизму передвижения тали, на обеих концевых балках устанавливается по одному такому приводу. У опорных кранов зона обслуживания на 2L уже ширины пролета Lп. Фрагмент характеристик опорных однобалочных кранов приведен в табл. 3.10.

Таблица 3.10.

Параметры опорных однобалочных кранов

| Грузо-подъем-ность, т | Пролет Lк , м | Высота подъема, м | Скорость передви- жения крана, м/с | Основные габаритные размеры, мм | Масса крана, т | |||

| А | В | Н | L | |||||

| 4,5 | 1,26 | |||||||

| 13,5 | 6-18 | 800-1175 | 2,27 | |||||

| 22,5 | 0,5±0,35 | 4,03 | ||||||

| 4,5 | 1,87 | |||||||

| 13,5 | 6-18 | 1075-1315 | 3,26 | |||||

| 22,5 | 6,10 |

Однобалочные краны подвесного типа (рис.3.13.) ходовыми колесами 4 опираются на нижние полки двутавра 1, подвешенного к перекрытию здания. В зависимости от длины пролета они могут быть двухопорными либо многоопорными. В отличие от опорных кранов подвесные за счет наличия консолей L при той же длине пролета Lп позволяют обслуживать большую площадь.

3.13. Однобалочный кран подвесного типа

Мосты подвесных кранов, находящихся в соседних пролетах склада могут быть состыкованы друг с другом переходными мостиками и электрическая таль 2 перейдет с одного моста на другой для передачи груза. Можно обеспечить выход тали по консольной балке и на грузовую рампу для погрузочно-разгрузочных работ с подвижным составом.

Механизм перемещения 3 состоит из двух индивидуальных приводов, установленных на концевых балках 5. На рынке подвесных кранов широко представлена как продукция отечественных, так и зарубежных краностроительных заводов. В табл. 3.11 приведены характеристики некоторых из них.

Таблица 3.11

Параметры подвесных однобалочных кранов

| Пролет крана Lп, м | Длина крана Lк, м | Длина консолей L, м | Высота подъема, м | Грузоподъемность | |||||||||||

| 1 т | 2 т | 3,2 т | 5 т | ||||||||||||

| База А, мм | Ширина В, мм | Масса с талью, т | База А, мм | Ширина В, мм | Масса с талью, т | База А, мм | Ширина В, мм | Масса с талью, т | База А, мм | Ширина В, мм | Масса с талью, т | ||||

| 6,0 | 6,6 7,2 7,8 | 0,3 0,6 0,9 | 0,91 | 1,23 | 1,71 | 2,06 | |||||||||

| 15,0 | 16,2 16,8 17,4 18,0 | 0,6 0,9 1,2 1,5 | 1,51 | 1,86 | 2,48 | 3,28 |

Двухбалочный мостовой кран представляет собой сварной балочный или ферменный мост (рис. 3.14.), состоящий из продольных 1 и поперечных (концевых) балок 7. В последних установлены ходовые колеса 6, приводимые во вращение механизмом передвижения 3 крана. Мост перемещается по подкрановым путям 5, уложенным на подкрановые балки, опирающиеся на колонны здания. Стальные или железобетонные колонны установлены с шагом 12 или 18 м. По мосту передвигается тележка 11, на которой смонтированы механизмы главного 10 и вспомогательного 9 подъема, механизм передвижения тележки 2 и токоподвод 8 к тележке, выполненный в виде протянутой вдоль моста струны, по которой движется кабель, прикрепленный с некоторым провисанием к скользящим по ней кольцам. Аппаратуру управления размещают в кабине 4. Питание крана электроэнергией осуществляется через главные троллеи 12, уложенные по продольной стене здания. Для обслуживания их на мосту крана предусмотрена площадка 13.

3.14. Двухбалочный мостовой кран общего назначения

При грузоподъемности более 10 т некоторые краны имеют два самостоятельных механизма подъема — главный и вспомогательный. Грузоподъемность у таких кранов обозначается, например, 16/3,2; 20/5; 50/12,5 т, где первое число – грузоподъемность главного механизма подъема, в второе – вспомогательного. Последний используется для подъема малых грузов большой скоростью.

В зависимости от назначения кранов и рода выполняемых работ используются крюковые, грейферные, магнитные или иные грузозахваты. Промышленностью выпускается широкая номенклатура мостовых кранов общего назначения. Характеристики некоторых их них приведены в табл. 3.12.

Таблица 3.12

Краны мостовые электрические общего назначения с управлением из кабины

| Показатель | Краны грузоподъемностью, т | ||||||

| 12,5 | 16/3,2 | 20/5 | 32/5 | ||||

| Пролег, м | 7-34,5 | 7-34,5 | 10-34,5 | 10-34,5 | 7-34,5 | 10,5-34,5 | 10,5-34,5 |

| Высота подъема, м | 4-16 | 4-16 | 4-16/18 | 12,5/14 | 12,5/14,5 | ||

| Скорость, м/мин подъема крюка передвижения тележки передвижения крана | 40 80 | 40 80 | 7,5 37,8 | 8/20 | 2,4 /12 19,2/37,8 50/80 | 2,4 /12 19,2/37,8 48/75 | |

| Мощность электро-двигателей механиз-мов, кВт: суммарная подъема передвижения тележки передвижения крана | 22,9 1,7 4,1x2 | 36,8 7,5 2,7 5,8x2 | 50,5 3,5 11x2 | 52,1 4,1 9x2 | 61,1 16/13 4,1 9x2 | 39,6/75,5 36/17,5 3,1/4,1 6,5x2/9x2 | 40,3/83 37/15 8,3/9 5x2/11x2 |

| Масса крана, т | 8,2-23,01 | 9,9- 27,22 | 13 31,4 | 15,6-42,5 | 14,87-34,15 | 1 7-46 | 23,7-57,6 |

Кроме кранов общего назначения применяются специальные кранов. Например, для выполнения работ по подъему и перемещению тяжеловесного технологического оборудования в Санкт-Петербурге выпускаются мостовые краны грузоподъемностью 180/63+5 т и 200/32+5 т.

В технической литературе и технической документации производителей ПТМ нередко режимы работы машины указывается не так, как этого требуют современные нормативные документы. Правилами по кранам (ПБ 10-382-00) установлено, что группы классификаций (режимов) кранов и их механизмов должны приниматься по международному стандарту (МС) ИСО 4301/1, применение которого было рекомендовано еще Правилами по кранам ПБ 10-14-92.

Наряду с МС ИСО 4301/1 действовали ГОСТ 25546-82 «Краны грузоподъемные. Режимы работы» и ГОСТ 25835-83 «Краны грузоподъемные. Классификация механизмов по режимам работы». Эти стандарты по показателям и структуре соответствовали международному стандарту, поэтому переход к его применению не встречает принципиальных трудностей. В табл. 3.13 и 3.14 приведено примерное соответствие режимных классификаций кранов и механизмов по стандартам ГОСТ 25546-82, ГОСТ 25835-83 и ИСО 4301/1. В них буквами Л, С, Т, ВТ обозначены существовавшие ранее легкий, средний, тяжелый и весьма тяжелый режимы.

Таблица 3.13

Соответствие групп классификации (режимов) кранов в целом

| Группа МС ИСО | - | А1 | А2 | A3 | А4 | А5 | А6 | А7 | А8 | - |

| Группа ГОСТ | 1Ка | 1K | 2К | 3К | 4К | 5К | 6К | 7К | 8К | 9Ка |

| Правила 1969 г. | Л (редкое использование) | Л | С | Т | ВТ |

Таблица 3.14

Соответствие групп классификации (режимов) механизмов в целом

| Группа МС ИСО | М1 | М2 | МЗ | М4 | М5 | М6 | М7 | М8 |

| Группа ГОСТ | 1Мб | 1Ма | 1М | 2М | 3М | 4М | 5M | 6М |

| Правила 1969 г. | Л (редкое использование) | Л | С | Т | ВТ |

3.5.2. Краны-штабелеры

Для обслуживания складов тарно-штучных грузов применяются мостовые краны – штабелеры, которые являются одной из разновидностей мостовых кранов. Вместо гибкой канатной грузовой подвески они имеют вертикальную колонну, по которой перемещается грузозахват. Это обеспечивает жесткий подвес груза и возможность полной автоматизации перегрузочных и складских работ при переработке тарно-штучных грузов на складах и в цехах предприятий. Автоматические мостовые краны-штабелеры называют мостовыми складскими роботами.

Мостовые краны-штабелеры принято классифицировать:

по конструкции моста и по способу катания по подкрановым путям - опорные (колеса крана опираются на подкрановые пути) и подвесные (ходовые колеса перемещаются по нижним полкам двутавров, которые служат в этом случае подкрановыми путями);

по наличию кабины для оператора - без кабины и с подъемной кабиной;

по конструкции грузовой тележки - с опорной и подвесной тележкой;

по конструкции главных балок моста - двутавры, сварные балки коробчатого сечения, сварные балки из трубы и тавра и т.д.;

по способу управления - ручное управление, полуавтоматическое; автоматическое;

по способу ручного управления - с пола (с помощью подвесного поста управления) и из подъемной кабины.

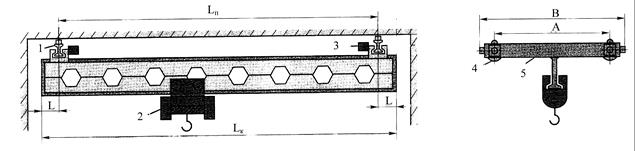

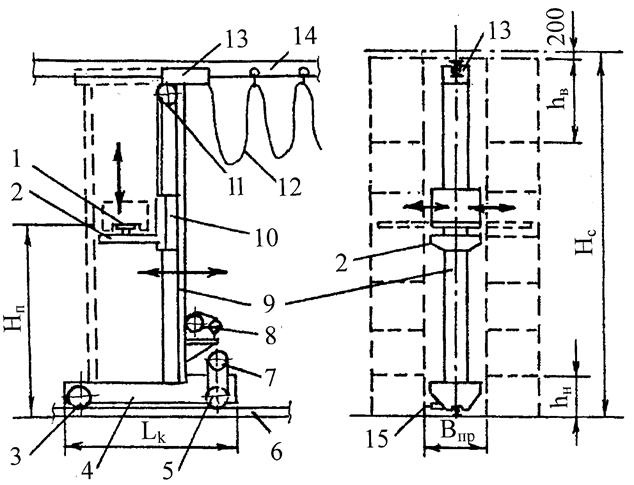

Несущей конструкцией крана-штабелера (рис.3.15) является мост 1. По нижнему поясу моста перемещается грузовая тележка 3 на четырех катковых подвесных тележках 5. На грузовой тележке смонтирована поворотная платформа, на нижней части которой установлен механизм поворота, а на верхней - механизм подъема 2. К платформе крепится жесткая или телескопическая колонна 6 с рамами для восприятия нагрузки от грузоподъемного устройства и направляющими для обеспечения работы клинового ловителя. Клиновые ловители срабатывают от ограничителя скорости при падении кабины из-за обрыва грузового каната или при скорости опускания более 0.5 м/с. По колонне передвигаются грузоподъемное устройство 7. Оно снабжается вилочным или другим захватом в зависимости от характера и геометрии груза.

Мостовой кран-штабелер имеет четыре направления движения (обозначены на рис. стрелками): I - передвижение моста по подкрановым путям; 2 - передвижение тележки по мосту; 3 - подъем и опускание грузозахвата; 4 - поворот колонны вокруг вертикальной оси. Мостовые краны-штабелеры имеют два привода передвижения моста - на каждой из концевых балок.

3.15. Мостовой кран-штабелер

Основные параметры мостовых кранов-штабелеров: грузоподъемность 125... 12500 кг; пролет моста 5...28,5 м; высота установки подкранового рельса 4 … 12 м; высота подъема грузозахвата 3,2...10,5 м; ширина крана-штабелера 1,6 … 8,2 м; высота моста 0,6...2,4 м; ширина проходов для штабелирования 1,0...2,8 м; скорости движения крана 0,9...2,1 м/с; передвижения тележки 0,3...0,7 м/с, подъема грузозахвата 0,14...0,33 м/с; частота вращения колонны 0,4 мин-1.

Достоинства мостовых кранов-штабелеров: хорошее использование объема складских помещений; узкие проходыа для штабелирования; большая высота подъема; высокая производительность; возможность полной автоматизации переработки грузов.

Недостатки: большая масса моста (особенно при больших пролетах); сложность автоматизации (по сравнению со стеллажными кранами-штабелерами).

Применяют мостовые краны-штабелеры в закрытых складах для переработки тарно-штучных грузов и металлопроката при средних грузопотоках и больших запасах хранения грузов; в гибких автоматических производствах - в качестве транспортно-складских роботов, обслуживающих автоматический склад и производственный участок; в качестве кранов-манипуляторов при погрузке и разгрузке тарно-штучных грузов из бортовых автомобилей (в этих случаях используют мостовые краны-штабелеры с телескопической колонной).

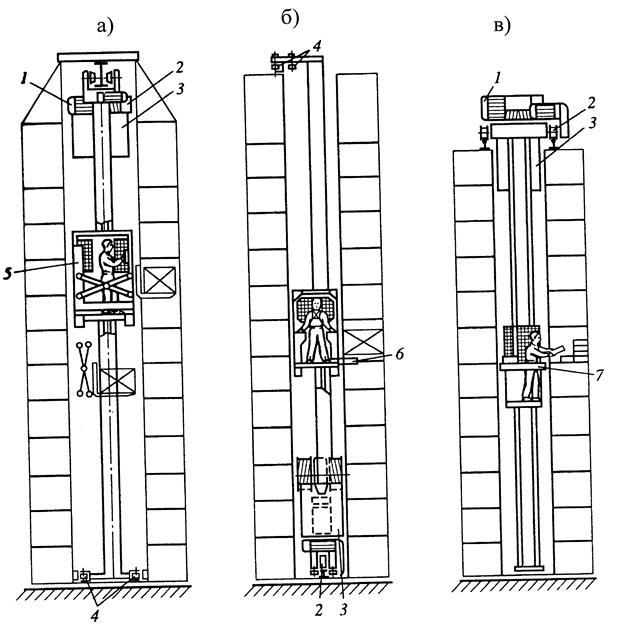

3.16. Стеллажные краны-штабелеры

а - подвесной; б - опирающийся на напольный рельс: в - опирающийся на стеллаж;

1 — механизм подъема; 2 — ходовая часть; 3 — щкаф с электроаппаратурой; 4 - горизонтальные ролики; 5 - выдвижной поворотный захват; 6 — подвижной телескопический захват; 7 — стол

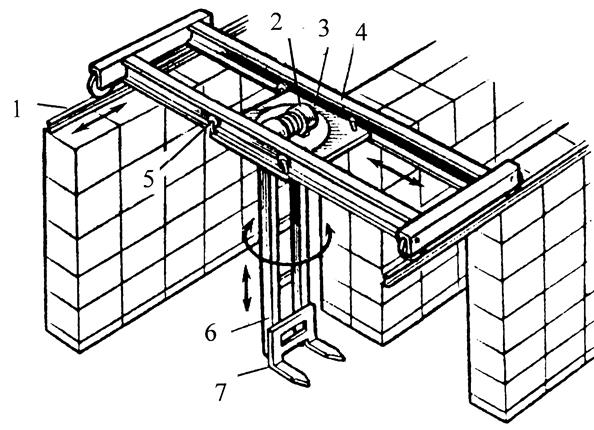

Разновидностью мостовых кранов-штабелеров являются стеллажные краны-штабелеры, обслуживающие преимущественно высотные склады. (рис. 3.16). Их классифицируют:

по числу вертикальных колонн - с одной или двумя колоннами;

по способу управления - с ручным управлением из подъемной кабины, полуавтоматическим, автоматическим;

по способу опирания подкрановых путей - с одним верхним подкрановым путем и напольными роликами (рис. 3.16,а), с одним верхним и одним нижним рельсовыми путями (рис.3.16, б), с двумя подкрановыми путями, уложенными по стеллажам (рис.3.16,в) и др.;

по числу грузозахватов - с одним или двумя;

по типу грузозахвата - с телескопическим грузозахватом; с поворотно-выдвижными вилами;

по роду перерабатываемых грузов и назначению - для комплектации отдельных штучных грузов, для переработки грузов целыми пакетами на поддонах, для длинномерных грузов (металлопроката).

В современных транспортно – грузовых комплексах расширяется применение автоматизированных стеллажных штабелеров с автоматическим адресованием. Датчики системы автоматического управления располагаются на ходовой платформе (адресование по длине) и на подъемной платформе (адресование по высоте и по ширине). Шунты или другие замыкающие устройства для датчиков устанавливаются в нижней части металлоконструкции стеллажей (адресование по длине), на вертикальной колонне (адресование по высоте) и на секции телескопического грузозахвата (адресование по ширине).

Автоматические стеллажные краны-штабелеры называют стеллажными складскими роботами. Схема устройства такого робота показана на рис.3.17. Стеллажный кран-штабелер имеет три направления движения (степени подвижности). Они обозначены на рис.3.17 стрелками: передвижение крана-штабелера вдоль подкранового пути; подъем и опускание грузовой платформы; выдвижение телескопического грузозахвата влево и вправо от крана-штабелара.

3.17. Схема стеллажного складского робота:

I - телескопический (выдвижной) грузозахват; 2 - подъемная платформа; 3 - холостое ходовое колесо; 4 - ходовая опорная платформа; 5 - приводное ходовое колесо; 6 - опорный подкрановый путь; 7 - привод передвижения крана; 8 -привод подъема; 9 - вертикальная колонна; 10 - каретка подъемной платформы; 11 - канатно-блочная система механизма подъема; 12 - подвеска гибкого кабеля; 13 - блок направляющих роликов; 14 - верхняя направляющая балка; 15 - датчики системы автоматического управления

На колонне крана-штабелера имеются направляющие для катков каретки подъемной платформы. Вся нагрузка от веса груза и штабелера воспринимается нижним подкрановым путем 6. Верхняя балка 14служит только для направления движения крана-штабелера.

Грузоподъемность стеллажных кранов находится в пределах 0,25… 12,5 т, наибольшая высота подъема 18 м, скорость подъема 0,1...0,5 м/с, скорость передвижения 1,0...2,5 м/с, скорость выдвижения грузозахвата 0,13…0,26 м/с, высота нижнего (первого) яруса над полом 0,4...0,75 м; ширина межстеллажного прохода 0,8... 1,4 м (на 150 - 300 мм шире перемещаемого груза);

Достоинства стеллажных кранов-штабелеров: хорошее заполнение складских объемов грузами (за счет узкого межстеллажного прохода и большой высоты подъема); высокая производительность; возможность полной автоматизации складских работ.

Недостатки: узкая специализация по функциям (только обслуживание высотных стеллажей в зоне хранения) и по перерабатываемым грузам (определенные размеры пакетов); обслуживание только двух стеллажей, ограниченная зона действия.

Применяют стеллажные краны-штабелеры в закрытых складах тарно-штучных грузов и металлопроката при больших грузопотоках и больших запасах хранения грузов, а также в качестве складских и транспортно-складских роботов в гибких автоматических производствах. В автоматизированных цехах и складах для формирования и расформирования пакетов, для перегрузки штучных грузов с одного конвейера на другой, для отборки, сортировки и комплектации грузов используют различные перегрузочные роботы.

3.5.3. Козловые краны и мостовые перегружатели

Козловые краны представляют собой разновидность кранов мостовых. Их отличие заключается в том, что мост крана устанавливается на опорах, жестко или шарнирно соединенных с ним. Каждая опора состоит из двух ног, поставленных наклонно друг к другу. Нижними концами ноги опираются на ходовую часть крана, снабженную колесами. Такое устройство исключает необходимость в сооружении эстакад для подкрановых путей, которые укладываются на уровне земли. На прирельсовых складах козловые краны получили широкое применение при переработке контейнеров, металлов, лесных, а также навалочных грузов. Мост козлового крана перекрывает железнодорожные пути, автомобильный проезд и площадь склада.

Козловые краны классифицируют:

по конструкции моста - однобалочные (главная балка моста изготовлена из двутавра в сочетании с другими конструкциями) и двухбалочный (имеет две главные балки коробчатого сечения, сваренные из листов);

по наличию консолей у моста - с двумя консолями (по обоим концам моста), с одной консолью, бесконсольные;

по конструкции грузовой тележки и способу ее катания по мосту - с опорной тележкой; с подвесной тележкой (обычно электроталью);

по расположению привода механизмов подъема и передвижения грузовой тележки – со стационарным размещением лебедок на мосту; с размещением на платформе грузовой тележки.

Кабина козлового крана может быть подвижной (в этом случае она подвешивается к грузовой тележке и перемещается вместе с ней) и неподвижной (обычно - у кранов небольшой грузоподъемности и с небольшим пролетом).

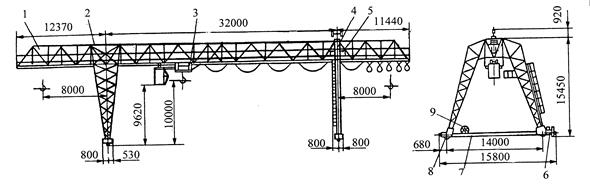

3.18. Козловой кран ККС-12,5

На рис. 3.18. представлена одна из возможных конструкций козлового крана – ККС-12,5 грузоподъемностью 12,5 т с подвесной тележкой. Мост 1 крана выполнен в форме решетчатой фермы большого сечения. Опоры 2 и 4 крепятся к мосту боковыми фланцами. Это позволяет увеличить базу крана и обеспечить широкий просвет между опорами для перемещения без разворота грузов длиной до 8 м на высоте 8 м. Одна из опор 2 крана делается жесткой, воспринимающей нагрузки в вертикальном направлении и нагрузки от сил инерции и давления ветра, действующих в горизонтальном направлении вдоль моста. Вторая опора 4 выполняется гибкой с целью компенсации непараллельности рельсов подкранового пути и температурных расширений.

Стойки опор попарно связаны стяжками 7. Механизм передвижения крана состоит из двух приводных 6 и двух ведомых 8 тележек. Грузовая тележка 3 перемещается вместе с кабиной по монорельсу, прикрепленному к нижней части фермы моста, с помощью тягового каната, приводимого в движение стационарной тяговой лебедкой 5. Механизм подъема груза размещен на грузовой тележке. Со стороны кабины консоль выполнена удлиненной для размещения кабины с целью обеспечения одинакового вылета консолей.

Подвод тока к крану осуществляется при помощи гибкого кабеля, наматываемого на кабельный барабан 9, а к грузовой тележке - по кабельной гирлянде, подвешенной на струне. Краны оборудованы сигнализатором давления ветра и противоугонным крановым захватом.

В отличие от обычных козловых кранов, мост и опоры которых представляют собой жестко связанную металлоконструкцию, имеется группа кранов, называемых самомонтирующимися.

В самомонтирующихся кранах под опорами отсутствуют балки. Ноги опор крепятся к независимым тележкам, причем одна нога опоры закрепляется на приводной тележке, а другая — на холостой. Для удержания ног в рабочем состоянии они скрепляются специальной тягой. На грузовых терминалах железных дорог преимущественное распространение получили самомонтирующиеся краны.

Параметры кранов различаются в широких диапазонах. У наиболее распространенных козловых кранов грузоподъемность составляет 1…50 т, высота подъема 4...25 м, пролет 10…42 м, скорость подъема груза 0,14…0,32 м/с, скорость передвижения крана 0,2…2 м/с, скорость передвижения тележки 0,1…1,2 м/с, емкость грейферов 1,6…15 м3.

Мостовые перегружатели (перегрузочные мосты) изготовляют обычно с грейферными захватами; они обслуживают главным образом открытые склады угля и руды, используются на промышленных предприятиях, электростанциях и в портах. Грузоподъёмность грейферных перегружателей с грузовой тележкой составляет 15—30 т, скорость передвижения грузовой тележки — 160…360 м/мин, подъёма груза — 60…70 м/мин; производительность 500…1000 т/ч. Для увеличения зоны обслуживания грузовые тележки могут выполняться с поворотной стрелой (скорость поворота 2…4 об/мин) с вылетом 3—6 м. Перегружатели с поворотным краном имеют грузоподъёмность 10…20 т, вылет стрелы 10…20 м; скорость движения крана по верхним поясам моста 120…180 м/мин; иногда их снабжают ленточным конвейером, который загружается краном, что сокращает его пробеги и увеличивает производительность перегружателя. Крюковые перегружатели для штучных грузов имеют грузоподъёмность до 300 т. Для обслуживания складов круглой (секторной) формы используют радиальные мосты, у которых одна опора неподвижная (поворотная), а другая перемещается по кольцевому пути. Мосты имеют пролёты до 120 м, длину консолей до 50 м. Время подъёма консолей 5—10 мин. Передвижение моста — установочное движение (скорость 10… 30 м/мин).

Высота кранов выбирается в зависимости от заданной высоты подъема груза с учетом габаритов сооружений, над которыми перемещаются грузы. В зависимости от поперечного профиля обслуживаемой площадки ходовые тележки опорных ног козловых кранов и мостовых перегружателей могут быть расположены на одинаковых или разных уровнях. В некоторых случаях одна из ходовых тележек расположена на уровне пролетного строения. Такие краны называются полукозловыми.

С развитием контейнерных перевозок все большее применение находят контейнерные козловые краны, имеющие грузоподъемность 20, 25, 34, 40 т и обеспечивающие многоярусное складирование крупнотоннажных контейнеров.

На железнодорожных контейнерных терминалах применяются, например, контейнерные краны, которые могут перерабатывать как крупнотоннажные контейнеры массой брутто 24 и 30,5 т, так и контрейлеры массой брутто 34 т (рис.3.19).

Мост крана 2 состоит из двух разнесенных на значительное расстояние коробчатых балок, жестко связанных концевыми балками. На платформе грузовой тележки 4 размещен поворотный контейнерный захват (спредер) 3, обеспечивающий горизонтальное положение контейнера независимо от равномерности его загрузки. Кабина управления 5 находится в непосредственной близости от него. Захват контейнера 7 или полуприцепа 8 осуществляется без помощи стропальщика.

3.19. Контейнерный козловой кран грузоподъемностью 34 т

На одной из опор смонтирован вспомогательный кран 6, используемый при ремонтных работах. Подвод тока выполнен с помощью троллеев 1, проложенных по опорам.

Кран рассчитан на режим работы А4, установленная мощность составляет 114 кВт, его масса – 125 т; скорость передвижения крана – 0,63 м/с, передвижения тележки -0,32 м/с, подъема – 0,125 м/с, вращения платформы – 0,5; 1 мин-1.

Консольные краны позволяют разместить железную и автомобильную дороги под консолями, а межопорное пространство использовать для хранения контейнеров. Если большая вместимость складской зоны не требуется, то для перегрузки крупнотоннажных 20-, 40-, 45-футовых контейнеров с одного вида транспорта на другой используют облегченный бесконсольный козловой двухбалочный кран с поворотной грузовой тележкой.

Железнодорожные пути и автодорога вводятся в пролет шириной 25 м. Грузоподъемность крана - 40 т, режим работы А6. Высота подъема обеспечивает двухъярусное складирование контейнеров на площадке. Номинальные скорости такого крана, м/с: подъема груза – 0,5; передвижения крана – 2,0; передвижения тележки – 1,7.

3.5.4. Кабельные краны

Если требуется обеспечить большую ширину открытого склада или расстояние перемещения груза на транспортно-грузовом комплексе от пункта приема груза до пункта выдачи составляет несколько десятков или даже сотен метров, может оказаться целесообразным применение кабельных кранов.

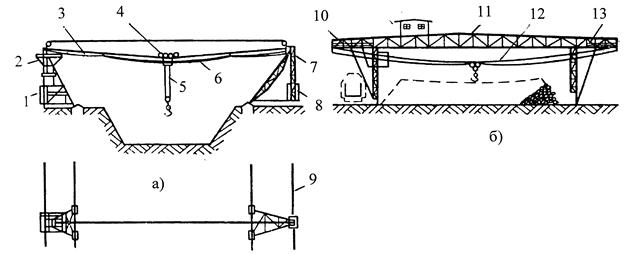

Они состоят (рис. 3.20,а) из двух башен (машинной 1 и хвостовой 7), между которыми натянут несущий канат 3. В машинной башне размещена фрикционная тяговая лебедка, обеспечивающая перемещение по гладкому несущему канату грузовой тележки 4 с помощью тягового каната 5. Там же установлена и подъемная лебедка, на барабане которой закреплен один конец грузового каната 5, а другой его конец запасован на хвостовой башне. На хвостовой башне располагаются устройства натяжения несущего каната 8. Высота башен зависит от величины пролета, провеса канатов и достигает 40 м. Кабина крановщика 2 расположена для лучшего обзора на верху машинной башни.

3.20. Кабельные краны

Применяют кабельные краны различных типов:

- стационарные - обе башни неподвижны, кран обслуживает линию;

- качающиеся - башни выполнены в виде расчаленных вантами мачт, которые могут быть наклонены в каждую сторону на угол до 8°. Зона обслуживания - прямоугольник. Наклон мачт достигается изменением длин растяжек. Ширина площадки, обслуживаемой одним краном, тем больше, чем выше его мачты.

- продольно-подвижные (рис.3.20,а) - обе башни располагаются на тележках, передвигающихся по рельсовым путям 8 с помощью индивидуального привода. Кран обслуживает прямоугольную площадку. Хвостовая башня может быть качающейся.

- радиально-подвижные - одна из башен делается неподвижной, вторая передвигается по дуге окружности. Обслуживаемая площадь - сектор круга.

- мостовые (рис.3.20,б) - несущий канат подвешивают к консолям козлового крана, имеющего легкую пролетную ферму 11, которая воспринимает помимо собственного веса натяжение несущего каната 12, причем момент от веса в значительной мере возмещается моментом от натяжения несущего каната. Вследствие этого масса крана относительно невелика.

Тяговая лебедка 10 и подъемная лебедка 13 установлены на мосту крана. Механизм передвижения крана аналогичен обычным козловым кранам. Применяют эти краны при небольших пролетах (до 100 м). Они характеризуются хорошим использованием внутрипролетной площадки, поскольку их опоры меньше опор башен обычных кранов. Грузоподъемность кабельных кранов 5—15 т, в отдельных случаях применяют краны грузоподъемностью до 25 т.

В зависимости от рода перегружаемых материалов кабельные краны могут оборудоваться крюком, грейфером, бадьями для бетона или специальными захватами. Пролеты кабельных кранов 250—500 м, в отдельных случаях до 1000 м. Скорости движения механизмов кабельных кранов назначаются в зависимости от его основных параметров (грузоподъемности, высоты подъема и пролета) и колеблются в следующих пределах: подъем груза 1,0…2,0 м/с; передвижение грузовой тележки 3,2… 8,0 м/с, при больших пролетах до 10 м/с, передвижение крана (башен) 0,16… 0,5 м/с.

Стреловые краны

К стреловым относятся поворотные краны, у которых стрела или башенно-стреловое оборудование закреплены на поворотной платформе, размещенной непосредственно на ходовом устройстве. По типу ходовой части эти краны бывают (рис.3.21): железнодорожные (а), автомобильные (б), на специальном шасси (в), пневмоколесные (г), гусеничные (д). Они состоят из следующих основных частей: ходового устройства, неповоротной рамы, опорно-поворотного устройства, поворотной платформы и стрелы. На поворотной платформе стреловых самоходных кранов устанавливаются механизмы подъема груза и стрелы, кабина управления и портал — П-образная стойка, предназначенная для крепления стрелового полиспаста. Поворотная платформа имеет две проушины или стойки для крепления основания стрелы.

3.21. Стреловые краны

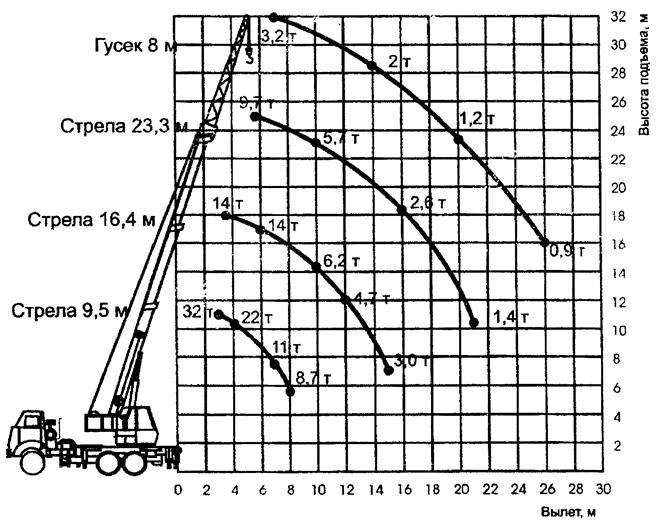

Номинальная грузоподъемность стреловых кранов зависит от установленного при работе вылета. Меньшему вылету соответствует большая грузоподъемность, при увеличении вылета грузоподъемность уменьшается (рис.3.22.). Стрела крана может одно-, двух или трехсекционной

3.22. Диаграмма грузового момента автомобильного крана

Железнодорожные краны имеют грузоподъемность от 15 до 120 т. Они применяются как на погрузочно-разгрузочных, так и на аварийно-восстановительных и монтажных работах. В качестве ходовых тележек железнодорожных кранов применяются четырех-, шести- и восьмиосные платформы. Наибольшее распространение на транспортно-грузовых комплексах России получили железнодорожные краны Кировского машиностроительного завода 1 Мая и Новокраматорского машиностроительного завода.

Характеристики кранов первого из этих заводов представлены в табл. 3.15.

Таблица 3.15

Технические характеристики кранов на железнодорожном ходу

| Параметры | Марка крана | ||||

| КЖ-462 | КЖ-562 | КЖ-661 | КЖ-871 | КЖ-971 | |

| Грузоподъемность, т на выносных опорах без выносных опор | 15,8 | ||||

| Высота подъема крюка, м | 14,4 | 14,4 | 14,3 | 8,4 | |

| Вылет стрелы, м, min/max | 4,8/14 | 5/14 | 5/14 | 7/14 | 6,5/17,7 |

| Скорость подъема - опускания, м/мин: одним барабаном двумя барабанами | 9,5 | 5,6 11,2 | 4,5 9,0 | 3.5 - | 4,25 - |

| Частота вращения, мин-1 | 1,5 | 1,5 | 2,8 | 2,8 | 0,7…1 |

| Скорость передвижения, км/ч: | 6.4 | 6,4 | 6,4 | 3,0 | 3,0 |

| Скорость буксирования в составе поезда, км/ч | |||||

| Мощность силовой установки, кВт |

Современные железнодорожные краны оснащены микропроцессорными ограничителями нагрузки, которые предназначены для защиты от перегрузки и опрокидывания крана при подъеме груза, защиты оборудования при работе в стесненных условиях, но и для отображения информации о фактической массе поднимаемого груза, предельной грузоподъемности при данном вылете стрелы, высоте подъема оголовка стрелы. Они могут работать как с выносными опорами, так и без них. Завершается разработка отечественного крана КЖ-1571 грузоподъемностью 150 т. Технический уровень этих кранов позволяет отказаться от дорогостоящей импортной техники.

Автомобильные краны устанавливаются на стандартных или усиленных шасси автомобиля или специальных шасси. Если стреловой самоходный кран на колесном ходовом устройстве управляется только с поворотной части, он именуется пневмоколесным. Грузоподъемность автомобильных кранов, применяемых в ТГК, составляет от 2,5 до 63 т.

Современная классификация предусматривает разделение автокранов по грузоподъемности, исполнению подвески рабочего оборудования и типу привода механизмов. Всего существует пять групп грузоподъемности. Первая включает машины грузоподъемностью 4…5 т, которые в настоящее время не выпускаются. Вторая объединяет технику грузоподъемностью от 6,3 до 8 т. К третьей относятся средства, способные поднимать и перемещать от 10 до 15 т. В четвертую входят автокраны, работающие с грузами массой 16…22,5 т. Наконец, пятую группу составляют машины грузоподъемностью свыше 25 т.

Многообразие современных кранов на автомобильном шасси вызвано также их конструктивными особенностями привода рабочих механизмов. Применяют три вида привода: механический одномоторный, гидравлический и электрический.

Отечественные краны на автомобильном шасси маркируют аббревиатурой из двух букв КС (кран стреловой самоходный) и четырех или пяти цифр, соответствующих характерным особенностям данной машины. Первая цифра соответствует номеру размерной группы в классификации грузоподъемности подъемно-транспортных средств.

Вторая обозначает тип ходового устройства. Третья цифра характеризует исполнение подвески стрелового оборудования. Четвертая и пятая отражают порядковый номер модели, а следующая за ними (через черточку) — номер модификации. Например, маркировка КС-35714-2 содержит в себе следующие данные: КС — кран стреловой самоходный, 3 — третья размерная группа (грузоподъемность 15 т), 5 — ходовое устройство в виде шасси грузового автомобиля, 7 — жесткая подвеска стрелового оборудования, 14 — порядковый номер модели, 1 — первая, базовая модель, 2 — модификация. Однако есть и исключения из правил. В табл.3.16 приведены характеристики некоторых из автокранов

Таблица 3.16

Характеристики автомобильных кранов

| Индекс крана | Грузоподъемность | Вылет стрелы | Базовое шасси | Марка |

| КС-3533-3 | МАЗ-533702 | «Углич» | ||

| КС-35719-3 | Урал-5557 | «Клинцы» | ||

| КС-35715 | МАЗ-533702 | «Ивановец» | ||

| КС-45727-1 | КамАЗ-43253 | «Юрга» | ||

| КС-45719-1 | 21,7 | КамАЗ-53215 | «Галичанин» | |

| КС-45717А-1 | МАЗ-630303 | «Ивановец» | ||

| КС-55730 | 23,3 | Урал-532365 | «Челябинец» | |

| LTM 1035/2 | Liebherr | «Liebherr» | ||

| СКАТ-40 | 26,2 | КамАЗ-6540 | «Сокол» | |

| LTM 1045/1 | Liebherr | «Liebherr» | ||

| КС-6973А | МЗКТ-6923 | «Ивановец» | ||

| LTM 1055/1 | Liebherr | «Liebherr» | ||

| LTM 1060/2 | Liebherr | «Liebherr» | ||

| КС-6476А | МЗКТ-692301 | «Камышин» | ||

| КС-7976А | МЗКТ-79081 | «Камышин» | ||

| LTM 1100/1 | Liebherr | «Liebherr» | ||

| КС-10976 | МЗКТ-10976Ш | «Камышин» |

Лидером среди производителей российских автокранов является ивановское ОАО «Автокран» — почти каждый второй отечественный кран на автомобильном шасси выпускается здесь. Практически каждый пятый сделан в ОАО «Галичский автокрановый завод» в Костромской области. Это два кита отечественного краностроения. Соседние республики представлены на рынке СНГ продукцией Белоруссии: на базе автомобиля МАЗ-5337 завод «Могилевтрансмаш» выпускает гидравлические краны КС-3579 под торговой маркой «Машэка». При снаряженной массе 16 т грузоподъемность этих машин — 15 т. Иными словами, автокран способен поднимать груз, практически равный собственной массе.

Самое крупное в Украине предприятие по выпуску автокранов — одесская холдинговая компания ОАО "Краян" — освоила серийное производство 30-тонника КС-557Кр на шасси КрАЗ-65101 с колесной формулой 6х4. Особенность этих машин — устанавливаемый под углом 15° к оси стрелы решетчатый гусек, состоящий из двух секций длиной 7 и 8 м.

Пневмоколесные краны это автокраны на специальном шасси.

Автомобильные, пневмоколесные и железнодорожные краны снабжаются выносными (дополнительными) опорами, при установке на которые в результате увеличения опорного контура повышается устойчивость крана и становится возможным поднять более тяжелые грузы. Установленный на выносные опоры кран работает без продольного перемещения.

Гусеничные краны выпускаются обычно как краны-экскаваторы, то есть одноковшовые экскаваторы, снабженные сменным крановым оборудованием (специальной стрелой с крюком, электромагнитом или грейфером). Реже они изготавливаются как специальные монтажные краны.

Достоинствами гусеничных кранов является высокая проходимость, позволяющая применять их в условиях бездорожья и пересеченной местности, а также небольшое удельное давление на грунт, дающее возможность работы на слабых грунтах. Однако, они весьма тихоходны (2…5 км/ч) и могут повреждать гусеницами дорожную одежду.

Гусеничные краны, как правило, не нуждаются в выносных опорах. Увеличение опорного контура гусеничных кранов может быть осуществлено путем раздвижения специальным механизмом гусеничных тележек симметрично по обе стороны от продольной оси ходовой части крана. С раздвижным гусеничным ходом выполнен, например, полноповоротный кран МКГ-25Р. Раздвижение гусеничного хода oт колеи размером 2500 мм до колеи размером 3600 мм у этого крана производится собственным приводом каждой гусеничной тележки.

Гусеничные краны для погрузочно-разгрузочных и монтажных работ грузоподъемностью 25…63 т производства Челябинского механического завода представлены в табл. 3.17.

Таблица 3.17

Технические характеристики гусеничных кранов

| Параметр | Марка крана | |||

| ДЭК-251 | ДЭК-321 | МКГ-25.01Б | ДЭК-631А | |

| Грузоподъемность максимальная, т | ||||

| Максимальный грузовой момент, тм | 118,75 | 118,75 | 321,3 | |

| Длина стрелы основная с дополнительным оборудованием | 32,75 | 32,75 | 14,4 34,4 | |

| Длина гуська, м | 5; 10 | |||

| Грузоподъемность на гуське максимальная, т | ||||

| Высота подъема максимальная, м | 32,5 | 71.2 | ||

| Допустимая грузоподъемность при максимальной высоте подъема, т | 3,8 | 2,2 | ||

| Вылет максимальный, м | 20,5 | 38,1 | ||

| Вылет минимальный, м | 4,75 | 3,7 | 14,3 | |

| Скорость подъема-опускания, м/мин | 5; 10 | 0,4…7,25 | ||

| Скорость передвижения, км/ч | 0,86 | 0,5 | ||

| Частота вращения, мин-1 | 0,3…1 | 0,3…1 | 0,3…1 | 0,2…0,4 |

| Масса крана, т | 36,5 |

Для проведения аварийно-восстановительных работ на железных дорогах, во время устранения последствий стихийных бедствий в городах и промышленных центрах, в труднодоступных и сильнопересеченных местностях; строительно-монтажных работ при прокладке и ремонте нефте- и газопроводов; промышленного строительства и строительства промышленных установок; строительства железных дорог и возведения мостов в Санкт-Петербурге создан уникальный самоходный гусеничный кран СГК-80Р. При грузоподъемности 80 т он обладает высокой проходимостью с возможностью плавно изменять вылет стрелы во время работы под нагрузкой. Фирма «Liebherr» (Германия) предлагает гусеничные краны марки LR грузоподъемностью от 350 до 1200 т.

Дата добавления: 2019-10-16; просмотров: 1640;