Конструктивные схемы основных механизмов ГПМ

3.4.1. Механизмы подъема

Непременным и наиболее ответственным элементом любой ГПМ является механизм подъема. В зависимости от грузоподъемности и условий эксплуатации применяют механизмы подъема с ручным или машинным приводом. Машинный привод может быть индивидуальным (каждый механизм ПТМ имеет собственный двигатель) либо групповым (все механизмы ПТМ приводятся в действие от одного двигателя).

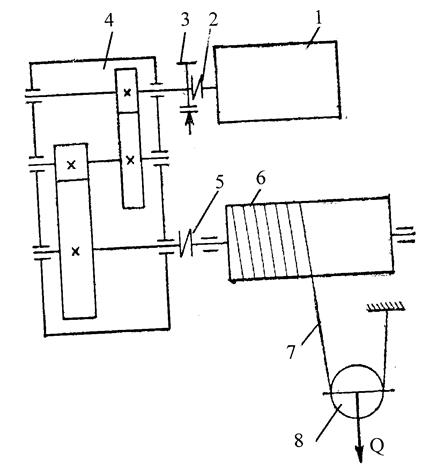

Типовая кинематическая схема механизма подъема приведена на рис. 3.4. При включении электрического двигателя 1 крутящий момент с его вала передается через упругую муфту 2 на первичный вал редуктора 4. Увеличенный редуктором крутящий момент передается через муфту 5 барабану 6, на котором закреплен один конец каната 7. При вращении барабана в одну сторону канат на него навивается и подвижный блок 8 поднимается вверх вместе с грузозахватным устройством и грузом массой Q. При вращении барабана в противоположную сторону груз опускается. Тормоз 3 в качестве шкива использует одну из полумуфт.

В ГПМ поднимаемый груз связан с механизмом подъема через полиспаст, представляющий собой систему из двух обойм (подвижной и неподвижной), каждая из которых состоит из нескольких блоков, огибаемых канатами. Использование полиспастов позволяет получить выигрыш в силе либо в скорости перемещения груза.

3.4. Типовая схема механизма подъема

В механизмах подъема кранов широко применяются сдвоенные полиспасты (рис. 3.5.). Они дают возможность уменьшить нагрузку на канат, поскольку груз повешен на нескольких его ветвях, следовательно, уменьшить диаметр и жесткость, улучшить сцепление каната с блоками. При этом обеспечивается стабильное положение вертикальной оси канатов относительно барабана.

Отношение числа канатов, на которых груз подвешен, к числу канатов, навиваемых на барабан, называется кратностью полиспаста. Верхний блок 3 с неподвижной осью называется уравнительным. Он служит для выравнивания длин правой и левой ветвей каната в случае их неравномерного вытягивания.

3.5. Механизм подъема со сдвоенным полиспастом

Нижние подвижные блоки объединены в крюковой обойме 4, к которой приложен вес груза Q. Канат 2, оба конца которого запасованы на барабане 1, огибает верхние и нижние блоки.

Максимальное натяжение каната для сдвоенного полиспаста равно:

, (3.2)

, (3.2)

где Q – вес груза;

- коэффициент полезного действия блока (для блока на подшипниках качения

- коэффициент полезного действия блока (для блока на подшипниках качения  =0,97);

=0,97);

а – кратность полиспаста.

При расчете механизма подъема решаются следующие задачи:

- выбор схемы подвеса груза;

- выбор барабана;

- определение мощности двигателя и выбор типа двигателя;

- выбор редуктора;

- определение потребного тормозного момента и выбор типа тормоза.

Схему подвеса выбирают в зависимости от грузоподъемности ПТМ. Если она не превышает 3 т, то принимают одинарный полиспаст с кратностью а=2, при грузоподъемности от 5 до 10 т – сдвоенный полиспаст с а=2, при большей грузоподъемности используют сдвоенный полиспаст с а=3. По формуле (3.2) определяется максимальное натяжение каната. С учетом группы классификации механизма (табл.3.5) выбирают коэффициент использования каната (табл.3.7) и по формуле (3.1) вычисляют разрывное усилие каната, по величине которого подбирают по соответствующему стандарту конкретный тип каната.

Минимальные диаметры барабанов, блоков и уравнительных блоков, огибаемых стальными канатами, определяются по формулам:

где d - диаметр каната, мм;

D1, D2, D3 - диаметры соответственно барабана, блока и уравнительного блока по средней линии навитого каната, мм;

h1, h2, h3 - коэффициенты выбора диаметров соответственно барабана, блока и уравнительного блока (табл. 3.9.).

Таблица 3.9.

Минимальные коэффициенты выбора диаметров барабанов и блоков

| Группа классификации механизма по ИСО 4301/1 | Коэффициенты выбора диаметров | ||

| h1 | h2 | h3 | |

| М1 | 11,2 | 12,5 | 11,2 |

| М2 | 12,5 | 14,0 | 12,5 |

| МЗ | 14,0 | 16,0 | 12,5 |

| М4 | 16,0 | 18,0 | 14,0 |

| М5 | 18,0 | 20,0 | 14,0 |

| Мб | 20,0 | 22,4 | 16,0 |

| М7 | 22,4 | 25,0 | 16,0 |

| М8 | 25,0 | 28,0 | 18,0 |

Потребная мощность электродвигателя механизма подъема, кВт составляет:

(3.3)

(3.3)

где Q – общий вес номинально поднимаемого груза и грузозахватного устройства, кН;

vгр – скорость подъема груза, м/с;

- кпд механизма, включая полиспаст; в общем случае он равен:

- кпд механизма, включая полиспаст; в общем случае он равен:

,

,

- кпд соединительной муфты (

- кпд соединительной муфты (  ;

;

с – количество муфт;

- кпд редуктора (

- кпд редуктора (  = 0,9…0,94);

= 0,9…0,94);

- кпд барабана (

- кпд барабана (  =0,97);

=0,97);

- кпд полиспаста (в зависимости от кратности

- кпд полиспаста (в зависимости от кратности  =0,9…1,0);

=0,9…1,0);

- кпд направляющего блока (в зависимости от числа блоков

- кпд направляющего блока (в зависимости от числа блоков  =0,85…0,98).

=0,85…0,98).

По вычисленной мощности с учетом группы классификации по каталогу подбирают типоразмер приводного двигателя, причем его мощность не должна превосходить потребную больше, чем на 10-15%.

Редуктор выбирают из нормального ряда крановых редукторов с учетом группы классификации механизма, частоты вращения барабана, потребного передаточного числа редуктора, мощности двигателя. Частота вращения барабана, мин-1 равна:

,

,

а необходимое передаточное число от вала двигателя до вала барабана:

где nд – частота вращения выбранного электродвигателя, мин-1.

В механизмах подъема широкое применение нашли горизонтальные цилиндрические двухступенчатые косозубые редукторы Ц2, имеющие высокую нагрузочную способность.

Передаточное число выбранного редуктора не должно отличаться от расчетного более, чем на 5%.

При выборе тормоза выполняют требование Правил по кранам о том, что для надежной работы тормоза его тормозной момент должен превышать крутящий момент, возникающий при работе крана, в К раз. Величина К — коэффициент запаса торможения — в зависимости от привода и режима работы составляет от 1,5 до 2,5. Статический момент при торможении на валу двигателя (тормоза), кНм, создаваемый подвешенным грузом и грузозахватным устройством определяется по формуле:

.

.

Следовательно, потребный тормозной момент, кНм, составляет:

По найденному значению Мт выбирают тормоз (табл.3.8).

3.4.2. Механизмы передвижения

Механизмы передвижения обеспечивают горизонтальное перемещение всей ГПМ или только ее элемента по рельсовым, безрельсовым или канатным путям. Рельсовые пути используют краны мостового типа, а также портальные, башенные, железнодорожные, консольные и велосипедные. Стреловые краны на гусеничном ходу и пневмоколесные в рельсовых путях не нуждаются. Канаты используются для перемещения грузовых тележек в кранах кабельного типа.

Механизм передвижения рельсовых ГПМ может размещаться на перемещаемом объекте (например, на грузовой тележке мостового крана), крутящий момент в этом случае передается непосредственно на ходовые колеса. Либо он располагается за пределами перемещаемого объекта и связан с ним тяговым органом- канатом, цепью (например, лебедка для перемещения грузовой каретки козлового крана).

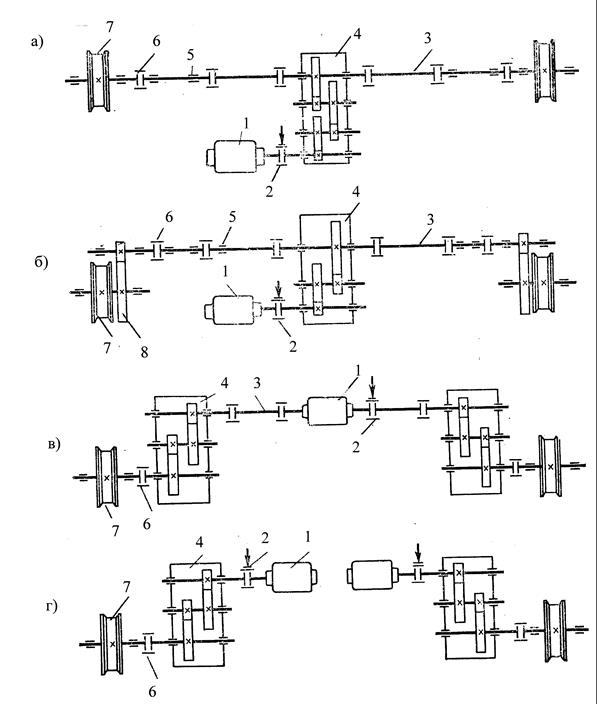

Непременными элементами механизма передвижения с приводными колесами являются двигатель, система передачи и ходовая часть. Особенности их конструкции обусловлены такими характеристиками ГПМ, как грузоподъемность, длина пролета, тип металлоконструкции. На рис. 3.6 показаны четыре схемы механизма передвижения мостовых кранов. Они имеют много общего: в каждой из них есть электродвигатель 1, соединительная муфта с тормозом 2, редукторы 4, ходовые катки (колеса) 5. Эти элементы участвуют в передаче крутящего момента от двигателя к колесу.

3.6. Схемы механизма передвижения мостового крана

Есть и существенные различия. Первые три схемы имеют трансмиссионные валы 3, составленные из отдельных секций и соединенные муфтами 6. Величина крутящего момента, воспринимаемая трансмиссионными валами различна.

В первой схеме (рис.3.6, а) вал имеет с колесом одинаковую угловую скорость, он передает максимально возможный крутящий момент и потому вал 3, подшипники 4, муфты 2 и 6 имеют значительные размеры и массу. И они будут тем больше, чем выше будет грузоподъемность крана, длиннее пролет, выше скорость передвижения. Следовательно, эта схему, обладающую простотой конструкции, целесообразно применять в тихоходных механизмах передвижения при относительно невысокой грузоподъемности и легкой (решетчатой) металлоконструкции.

Во второй схеме (рис. 3.6, б) предусмотрена дополнительная зубчатая передача 8, которая увеличивает крутящий момент на ходовом колесе 7, а редуктор 4 имеет уменьшенное передаточное число. Нагрузка на трансмиссионный вал 3 здесь в несколько раз меньше, чем на тихоходном валу крана с такими же параметрами, а потому размеры и масса трансмиссии при такой схеме (среднеходной) уменьшаются.

Если же применить механизм передвижения с быстроходным валом (рис. 3.6, в), то трансмиссионный вал, муфты, подшипники можно сделать еще меньше, поскольку крутящий момент, передаваемый ими, равен крутящему моменту двигателя и угловые скорости вращения вала 3 и двигателя равны. Два редуктора здесь разнесены по концам трансмиссионного вала, они увеличивают крутящий момент до необходимой величины и передают его на колеса.

Результат такой компоновки механизма передвижения – еще большее уменьшение диаметра вала и его массы. Но ее применение предъявляет повышенные требования к точности изготовления и монтажа элементов. Схема применяется на кранах с большими пролетами и жесткими мостами.

В последние годы расширяется применение механизмов передвижения с раздельным приводом (рис.3.6, г). Они имеют отдельный привод для каждой стороны моста, рассчитанный на 60% от общей мощности для компенсации возможной неравномерности загрузки. Появляется возможность создавать блочные конструкции приводных агрегатов, обеспечивается удобство монтажных работ, технического обслуживания и ремонта.

Индивидуальные приводные агрегаты применяются на кран-балках с пролетами длиннее 15 м, на портальных и башенных кранах и др. Аналогичную схему имеет механизм передвижения грузовых тележек мостовых кранов.

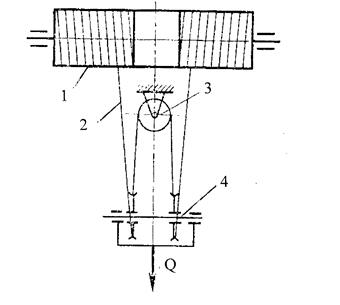

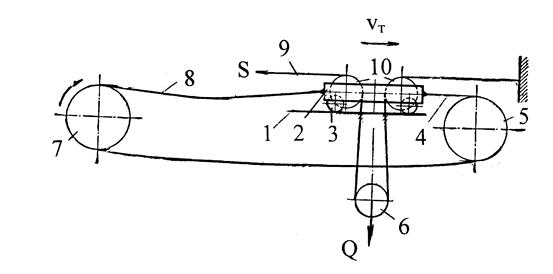

В козловых, башенных, кабельных кранах применяются механизмы передвижения с канатной тягой. Они позволяют уменьшить нагрузку на пролетную часть крана или стрелу, а также обеспечить движение грузовой тележки по наклонному пути. Одна из типовых конструкций такого привода представлена на рис. 3.7.

По ходовому пути 1 перемещается грузовая тележка, имеющая жесткую раму 2 и ходовые катки 3. Перемещение обеспечивают тяговые канаты 4 и 8. Одним концом они закреплены на раме тележки, а другой конец этих канатов запасован на барабане привода (лебедки) 7. При этом канат огибает стационарно установленный обводной блок 5. Барабан имеет два нарезных рабочих участка, и канаты на нем располагаются так, что при вращении в одну сторону одна из ветвей наматывается на барабан, а другая сматывается, передавая тяговое усилие тележке и перемещая ее. При изменении направления вращения тележка перемещается в другую сторону.

На тележке установлены блоки 10 подъемного каната 9, на котором подвешена крюковая обойма 6. Крепление канатов на барабане должно быть выполнено так, чтобы грузовые и тяговые канаты не соприкасались.

Вместо нарезных барабанов могут применяться барабаны фрикционные. Канат обвивает такой барабан несколькими витками и закрепляется на раме тележки как показано на рис. 3.7. Тяговое усилие создается за счет сил трения между витками.

3.7. Схема механизма передвижения с канатной тягой

3.4.3. Механизмы изменения вылета

Механизм изменения вылета предназначен для перемещения груза поворотным краном в радиальном направлении относительно центра вращения. Эту задачу можно решить двумя путями:

- перемещение грузовой тележки по стреле с помощью лебедки (механизма передвижения);

- поворот стрелы в вертикальной плоскости.

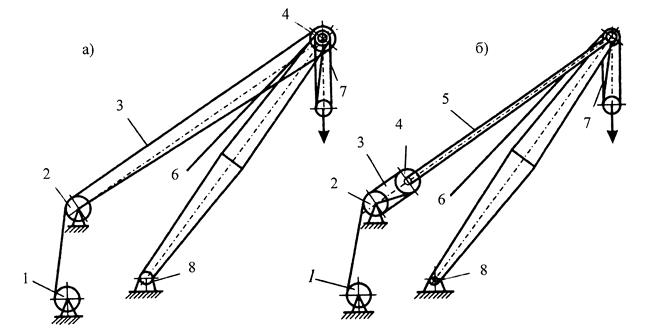

Наиболее просто угол наклона стрелы меняется с помощью канатных полиспастов либо гидравлических цилиндров. Полиспастный привод (рис. 3.8) включает в себя лебедку 1 и стреловой полиспаст, состоящий из неподвижной обоймы 2, установленной на поворотной платформе крана, каната 3 и подвижной обоймы 4, размещенной на головке стрелы (рис. 3.8, а) либо подвешенной на тягах 5 (рис.3.8, б). В зависимости от направления вращения барабана стрела поворачивается относительно шарнира 8 вниз или вверх. Первая схема с конструктивной точки зрения проще, зато вторая требует значительно меньшей длины каната, поскольку при подъеме стрелы в верхнее положение она используется почти полностью. Грузовой канат 6 полиспаста 7 обходит блок на головке стрелы и направляется на лебедку механизма подъема.

3.8. Полиспастный привод механизма изменения вылета стрелы

3.8. Полиспастный привод механизма изменения вылета стрелы

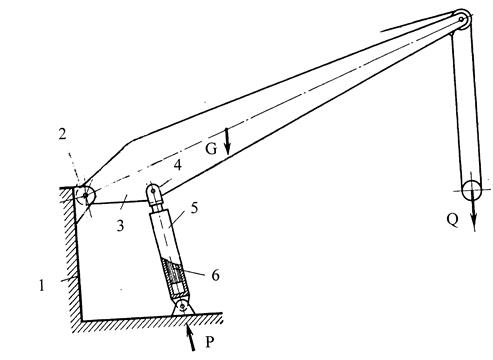

В автомобильных и железнодорожных кранах применяется гидравлический привод как для качания стрелы (рис. 3.9), так и для изменения ее длины при телескопической конструкции. Основание стрелы 3 и гидравлический цилиндр 5 шарнирно закрепляются на поворотной раме 1. Головка плунжера 6 шарниром 4 соединяется с металлоконструкцией стрелы.

3.9. Гидравлический привод изменения вылета стрелы

Под действием давления рабочей жидкости P, подаваемой гидравлическим насосом, плунжер выдвигается. При этом он создает вращающий момент относительно шарнира 2, больший, чем момент от веса стрелы G и веса груза Q, поворачивая стрелу и уменьшая таким образом вылет.

3.4.3. Механизмы поворота

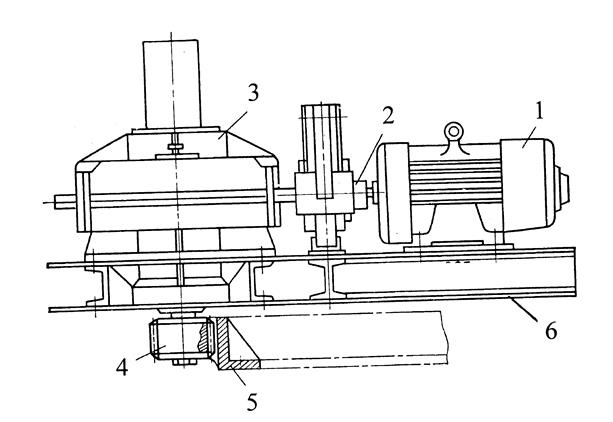

Механизм поворота предназначен для вращения поворотной части ГПМ относительно вертикальной оси. Типовой механизм поворота состоит из двигателя, передаточного механизма и опорно-поворотного устройства. По месту размещения различают два типа механизмов поворота: они могут быть смонтированы на поворотной либо на неповоротной части машины. Наиболее распространенной является установка механизма на поворотной платформе (рис.3.10).

3.10. Схема механизма поворота стрелового крана

Двигатель 1 соединен тормозной муфтой 2 с червячным редуктором 3, имеющим горизонтальное расположение червячного колеса. На вертикальном валу редуктора установлена шестерня 4, входящая в зацепление с зубчатым венцом колеса 5, закрепленного на неповоротной части. При вращении двигателя шестерня обкатывается вокруг неподвижного колеса, обеспечивая вращение поворотной платформы 6. В приводах механизмов поворота находят применение также цилиндрическо-конические редукторы и цилиндрические редукторы в вертикальными валами.

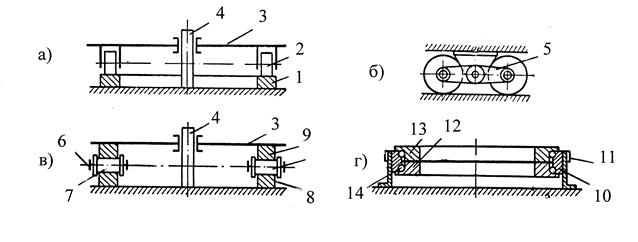

Нагрузка от поворотной части ГПМ на неподвижную передается с помощью опорно-поворотного устройства. Оно состоит (рис.3.11,а) из опорного круга катания 1, жестко закрепленного на неповоротной части, опорных ходовых колес 2, оси которых закреплены своими кронштейнами на поворотной раме 3, и привода (рис.3.10.). В центре опорного круга катания устанавливается цапфа или пустотелая центральная колонна 4, являющаяся осью вращения поворотной части. Количество колес у кранов малой и средней грузоподъемности обычно равно четырем, в кранах большой грузоподъемности их число удваивают и для равномерного нагружения колеса устанавливают на балансирах 5 (рис.3.11,б). Реборды на таких колесах не предусматривают, поскольку поперечному смещению препятствует колонна 4.

3.11.Варианты схема опорно-поворотных устройств

Все большее применение получают многоопорные поворотные устройства — роликовые и шаровые. Роликовая опора (рис.3.11, в) представляет собой обойму, состоящую из одного или двух сепараторных колец 6. На закрепленных в обойме осях свободно вращаются цилиндрические или конические ролики 7, опирающиеся на опорный круг катания 8 соответствующего профиля. Поворотная часть крана 3 опирается на ролики закрепленным на ней вторым кругом катания 9 того же профиля и диаметра.

Конструкция шарикового двухрядного поворотного круга (рис. 3.11, г) выполнена в виде наружного кольца 10, жестко скрепленного с зубчатым венцом 11. В кольцевые выточки наружного кольца и внутренних колец 12 и 13 заложены стальные шары 14. Кольца соединены между собой болтами, поворотная платформа крепится к кольцам также болтами.

Дата добавления: 2019-10-16; просмотров: 820;