Отстойная аппаратура

Ообъемные аппараты

Проблема создания высокопроизводительной отстойной аппаратуры в последние годы стала одной из наиболее актуальных. Высокие темпы увеличения объемов добычи и подготовки нефти, ее концентрация в огромных количествах на центральных сборных пунктах потребовали создания отстойных аппаратов высокой производительности. Применение отстойной аппаратуры с прежними технологическими характеристиками неизбежно приводит к созданию дорогостоящих и металлоемких промышленных комплексов, отчуждению под технологические площадки больших земельных участков, использованию значительного числа контрольной, регулирующей аппаратуры и запорных устройств, усложнению обслуживания и т.д.

Совершенствование конструкции отстойных аппаратов до недавнего времени развивалось в двух направлениях:

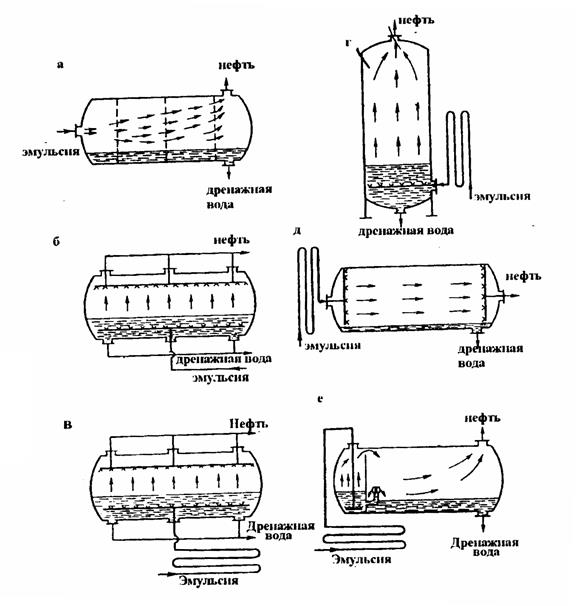

- улучшение гидродинамики потока внутри аппаратов для более полного использования их полезного объема (распределительные устройства, отстойники и т.д.) рис.7.20;

- интенсификация процессов коалесценции глобул пластовой воды и отделения ее от нефти (перегородки, изменяющие направление потока, ввод эмульсии под слой воды, применение электрического поля, вибровоздействия на граничный слой и т.д.) см. рис. 7.20.

Однако при этом достигнутый уровень производительности оказывался невысоким и задача по-прежнему оставалась практически нерешенной. Так, загрузка лучших отстойных аппаратов по жидкости объемом 200 м3 составляет 1,2 - 1,3 млн.т/год. Задача же состоит в том, чтобы создать аппараты производительностью, превышающей этот уровень в несколько раз. Теоретические предпосылки, объясняющие возможность достижения этого уровня, сводятся к следующему.

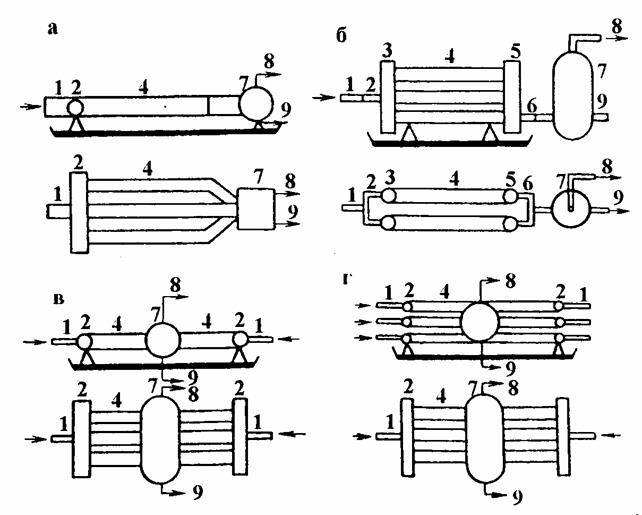

Рис. 7.20. Принципиальные схемы отстойных аппаратов различного типа: а – с перфорированной решеткой; б – с нижним распределенным вводом под слой дренажной воды и верхним распределенным отводом нефти; в – с секционным каплеобразователем, нижним распределенным вводом эмульсии и верхним распределенным отводом нефти; г – вертикальный с секционным каплеобразователем и нижним распределенным вводом эмульсии под слой дренажной воды; д – с торцевыми распределительными устройствами для ввода эмульсин и отвода нефти; е – с переливной перегородкой и промывкой нефти в слое дренажной воды

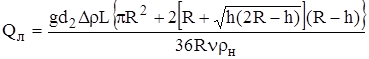

Производительность горизонтальных аппаратов цилиндрической формы может быть рассчитана по формуле, пригодной для капель размером менее 0,1 мм (режим осаждения - ламинарный) (7.17)

, (7.17)

, (7.17)

где Qл - производительность;

g - ускорение свободного падения;

d -диаметр глобул пластовой воды;

Dr - разница плотностей воды и нефти;

L - длина аппарата;

R - радиус аппарата;

h - высота водяной подушки;

n - кинематическая вязкость нефти;

rн - плотность нефти.

При h = 0 формула принимает вид:

. (7.18)

. (7.18)

Из формулы (7.18) видно, что производительность отстойника зависит от размеров глобул пластовой воды во второй степени. Так увеличение размеров капель только в 3,3 раза приведет к повышению производительности отстойников в 10 раз. Другие же параметры влияют на производительность отстойников линейно. Отсюда следует, что для увеличения производительности отстойных аппаратов последние должны быть снабжены устройствами, способными укрупнять капли еще до того как эмульсия попадает в зону отстоя. Этому должно предшествовать завершение массообменных процессов по доведению реагента до каждой глобулы пластовой воды и разрушению на них бронирующих оболочек. При увеличении размеров капель до 0,1 мм и более скорость осаждения возрастает, режим осаждения становится турбулентным и производительность отстойника определяется формулой (7.19)

. (7.19)

. (7.19)

Анализ формул (7.18) и (7.19), а также их сопоставление показывает, что Qт на два порядка больше Qл. Следовательно, теоретически производительность отстойных аппаратов при условии предварительного укрупнения капель может быть повышена в 100 раз. Если учесть ряд факторов, ограничивающих возможность увеличения производительности отстойных аппаратов до этого уровня в практических условиях, то возможная загрузка аппаратов оказывается в 10 раз выше достигнутой. Для этого необходимо:

- осуществлять предварительное укрупнение капель эмульсии до их введения в зону отстоя или расслоение эмульсии;

- обеспечивать верхний торцевой ввод жидкости по сечению аппарата, а также равномерный отбор жидкости;

- поддерживать низкий уровень водяной подушки или практически исключать ее;

- исключать из отстойной зоны аппарата операцию «промывки» эмульсии через слой дренажной воды.

Устройствами, которые позволяют увеличить размер капель перед поступлением эмульсии на отстой, могут быть трубчатые и объемные каплеобразователи гидродинамического типа. Трубчатые каплеобразователи уже получили широкое распространение на месторождениях, объемные находятся на стадии разработки. Их применение позволило в отдельных случаях повысить производительность отстойных аппаратов объемом 200 м3 до 4,05 млн.т/год (Бирючевская ТХУ объединения Татнефть).

При сохранении производительности без изменения использование каплеобразователей позволяет улучшить качество нефти в 5-10 раз.

Применявшаяся ранее промывка эмульсии через водный слой при обработке неразрушенной эмульсии, безусловно, играла положительную роль, так как способствовала снижению прочности бронирующих оболочек на каплях пластовой воды и переходу значительного их числа в объем дренажных вод. При осуществлении процесса разрушения эмульсии и коалесценции капель в каплеобразователях необходимость в промывке отпадает, а ее исключение позволяет повысить производительность отстойников, так как при этом становится невозможным вынос части капель восходящим потоком нефти.

Производительность отстойников прямоугольного сечения при условии движения жидкости перпендикулярно направлению силы тяжести (торцевой ввод) определяется равенством:

,

,

где w'с.о - скорость осаждения.

Максимальная производительность отстойника с нижним вводом определяется равенством скоростей восходящего потока и осаждения капель в зоне границы раздела фаз нефть-вода, размер которых учитывается при расчете

где w''с.о = w'с.о - wж - результирующая скорость осаждения;

wж - скорость восходящего потока жидкости.

Однако  , отсюда

, отсюда  , следовательно

, следовательно

или

.

.

Соотношение Q'/Q'' дает выражение

,

,

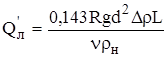

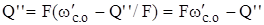

откуда следует, что производительность отстойников с торцевым распределенным в плане вводом в реальных условиях может быть в два раза выше производительности отстойника с нижним распределенным вводом, работающего с водяной подушкой, поскольку  . Промышленные испытания показали, что производительность отстойного аппарата с каплеобразователем и торцевым распределенным в плане вводом может быть доведена до 9 млн.м3/год (рис.7.21).

. Промышленные испытания показали, что производительность отстойного аппарата с каплеобразователем и торцевым распределенным в плане вводом может быть доведена до 9 млн.м3/год (рис.7.21).

Рис. 7.21. Зависимость качества нефти от производительности отстойных аппаратов: 1 - отстойник с нижним распределенным вводом и промывкой эмульсии в слое воды; 2 - отстойник с секционным каплеобразователем и торцевым распределенным вводом; Dw - остаточное содержание воды в нефти

Достигнутая в практических условиях максимальная производительность отстойника на ступени обезвоживания составила 4 млн.т/год. На ступени обессоливания для девонских нефтей (ромашкинская) испытаны отстойники производительностью 2,1 - 3,6 млн.т/год. Если учесть, что средняя загрузка отстойных аппаратов на традиционной установке составила 0,167 млн.т/год, то станет очевидно, какими резервами располагает промышленность. Для нефтей повышенной вязкости максимальная производительность отстойников составила 2,7 млн.т/год, что, однако, тоже не является пределом.

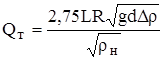

Выбор объемных отстойных аппаратов

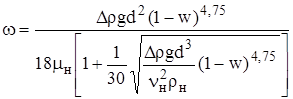

Производительность отстойной аппаратуры промысловых и заводских установок подготовки нефти определяется степенью дисперсности капель воды, вязкостью нефти и другими параметрами, влияющими на скорость расслоения водонефтяных эмульсий. Решающее влияние на увеличение производительности отстойных аппаратов при прочих равных условиях оказывают технологические приемы, направленные на степень укрупнения капель пластовой воды перед отстоем эмульсии. При осаждении большого числа капель скорость стесненного падения w определяется не только параметрами, входящими в выражение закона Стокса, но и соотношением объемов фаз эмульсии. На основе экспериментальных исследований стесненного осаждения предложена учитывающая этот фактор эмпирическая зависимость, которая после некоторых преобразований может быть представлена следующим образом:

, (7.20)

, (7.20)

где mн - фактическая вязкость нефти, П;

Dr - разность плотностей воды и нефти, г/см3;

g - ускорение свободного падения;

d - диаметр капель, см;

w - относительная величина обводненности нефти;

nн -кинематическая вязкость нефти, Ст;

rн - плотность нефти, г/см3.

При этом ошибка для интервала изменения размера капель воды от 50 до 500 мкм не превышает 4 - 5%. Построенная с учетом рассмотренных выше факторов номограмма позволяет быстро определить тип и необходимое число отстойников. В этом случае расчет отстойных аппаратов сводится к определению числа и типа отстойников, необходимых для осуществления обезвоживания и обессоливания нефти при заданных технологических параметрах процесса и выбранных секциях каплеобразователей. Необходимые исходные данные: d, mн, (или Т, °С), v - объем отстойного аппарата, м3 и w -относительное объемное содержание воды в нефти/

Порядок расчета числа аппаратов для ступени обезвоживания по номограмме рис. 7.22, задаваясь размером капель на выходе из каплеобразователя и вязкостью нефти, определяют точку пересечения перпендикуляра, восстановленного от значения mн с кривой для заданного диаметра капель (точка I). Проводя от полученной точки вправо горизонталь до кривой, соответствующей выбранному объему отстойного аппарата, получаем точку II. Перпендикуляр из этой точки на ось Q дает величину производительности отстойника выбранного объема Qпр.

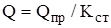

Поправка на стесненные условия осаждения Кст, учитывающая обводненность поступающего в отстойники сырья, берется на вспомогательном графике Г номограммы рис. 7.22. Окончательно производительность определяется как

.

.

Необходимый тип отстойника выбирают, исходя из производительности аппаратов, размеров площади для их установки и других факторов. Число отстойников определяют по формуле

.

.

Порядок расчета отстойных аппаратов для ступени обессоливания такой же, как и для ступени обезвоживания. При этом учитываются размеры капель, которые могут существовать в потоке на выходе из секции ступени обессоливания. Для обеих ступеней предполагается использование одного резервного отстойника, обвязка которого позволяет подключить его при необходимости как к ступени обезвоживания, так и к ступени обессоливания.

Трубчатые отстойники

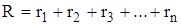

Во многих случаях объемные отстойники могут быть заменены трубчатыми. В самом деле, производительность отстойника радиусом R равна сумме производительностей группы отстойников с радиусами г1 ,r2,...rn при условии, что  и LR=L(г1 ,r2,...rn),

и LR=L(г1 ,r2,...rn),

Если принять

Q=AR; Q1=Ar1; Q2=Ar2; Qn=Arn,

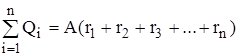

где А - коэффициент, равный численному значению остальных параметров в формуле производительности отстойника, и взять сумму от Q1 до Qn, то получим

.

.

Рис. 7.22. Номограмма для расчета производительности отстойных аппаратов: квадрант А: кривые размеров капель; квадрант Б: 1 - 6 - отстойники объемом 28, 50, 100, 200 м3 и резервуары объемом 2000 и 5000 м3; квадрант В: 1 - 9 - зависимость вязкости от температуры соответственно для нсфтей ромашкинской угленосной, бавлинской угленосной, ромашкинской девонской, западносургутской. усть-балыкской, самотлорской, мангышлакской, арланской месторождения Красный Яр.

При  получим

получим  отсюда следует, что

отсюда следует, что  . Другими словами, один аппарат радиусом R может быть заменен батареей труб малого диаметра такой же длины при условии, что сумма радиусов этих труб будет равна величине радиуса большого отстойника. Это открывает путь к созданию малогабаритных, транспортабельных и неметаллоемких отстойных аппаратов. Естественно, что увеличение производительности отстойных аппаратов связано с необходимостью изменения гидродинамического режима потока и возрастанием скорости движения жидкости в них вплоть до значений, характеризующих турбулентный поток. Фактором, ограничивающим производительность отстойных аппаратов с правильно выбранными гидродинамическими характеристиками, является величина поперечных пульсационных составляющих скорости, действующих против сил гравитации.

. Другими словами, один аппарат радиусом R может быть заменен батареей труб малого диаметра такой же длины при условии, что сумма радиусов этих труб будет равна величине радиуса большого отстойника. Это открывает путь к созданию малогабаритных, транспортабельных и неметаллоемких отстойных аппаратов. Естественно, что увеличение производительности отстойных аппаратов связано с необходимостью изменения гидродинамического режима потока и возрастанием скорости движения жидкости в них вплоть до значений, характеризующих турбулентный поток. Фактором, ограничивающим производительность отстойных аппаратов с правильно выбранными гидродинамическими характеристиками, является величина поперечных пульсационных составляющих скорости, действующих против сил гравитации.

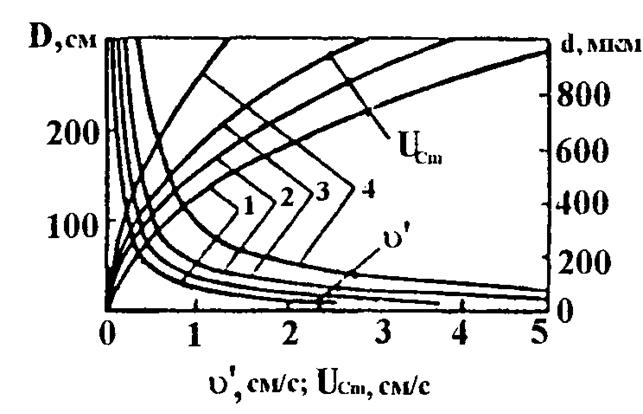

На рис.7.23 (кривые 1 - 4) представлен график зависимости величины турбулентных пульсаций потока от диаметра аппарата при числе Рейнольдса 10000, из которого следует, что диаметр отстойника при прочих равных условиях, например осредненной скорости потока, есть один из определяющих параметров, влияющих на возможность расслоения эмульсии при умеренном турбулентном режиме, характеризуемом числами Рейнольдса порядка 5000-20000.

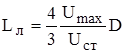

Длина отстойного аппарата, на которой может быть завершен процесс расслоения эмульсии при ламинарном режиме движения, определяется выражением

,

,

где Umax - скорость ламинарного потока по оси отстойника;

Uст - скорость гравитационного осаждения капель;

D - диаметр аппарата.

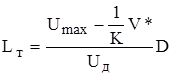

Для осаждения капель на дно трубчатого отстойника из потока, движущегося в турбулентном режиме, необходимая длина аппарата определяется выражением

где Umax - максимальная скорость потока;

К - константа турбулентности;

Uд - динамическая скорость осаждения.

Рис. 7.23. Зависимость диаметра капель d, взвешенных в потоке, от скорости пульсаций V , для аппаратов различных диаметров: Uст - скорость осаждения капель (rн = 0,876, rв = 1,178, m = 14,9 сП при 20 °С); 1 - 4 для температуры эмульсии 80, 60, 40 и 20 °С (Re=l0000).

На рис. 7.24. представлена зависимость длины аппаратов различного диаметра от размера капель воды, необходимой для расслоения турбулентного потока эмульсии, характеризуемого числом Рейнольдса 10000 при вязкости нефти 0,044 П.

С увеличением диаметра капель длина отстойника, необходимая для расслоения потока, значительно сокращается. Анализ кривых (см. рис.7.24) позволяет сделать вывод о возможности быстрого расслоения эмульсии в горизонтальных трубчатых аппаратах, диаметр которых значительно меньше 3 м. Причем предварительное укрупнение мелкодисперсной части эмульсии позволит осуществить этот процесс при движении ее в турбулентном режиме при высокой производительности. Так, например, расслоение эмульсии с размерами капель 600 мкм оказывается одинаково достижимым как в отстойнике диаметром 50 см, длина которого невелика - около 3 м, так и в стандартном отстойнике диаметром более 3 м, причем в последнем случае необходимая длина отстойника составляет 2 м. Отсюда следует, что осуществление принципа предварительного укрупнения капель перед направлением эмульсии на отстой открывает возможности по созданию и использованию малогабаритной высокопроизводительной водоотдельной аппаратуры, выполненной из труб.

|

Рис. 7.24. Зависимость длины трубопровода L, необходимой для расслоения эмульсии с диаметром капель d: 1 - 6 - диаметры труб соответственно 10, 20, 50, 100, 200 и 300 см

Расчеты показали, что блочный трубчатый комплекс, включающий двухсекционный каплеобразователь и отстойник с расширителем производительностью 1 млн.т/год весит 25 т. Серийные отстойные аппараты, работающие в аналогичных условиях с такой же суммарной производительностью, весят 144 т, т.е. в 5 раз больше. Экономия внедрения одного трубчатого отстойника с каплеобразователем (при производительности 1 млн.т/год) очень велика.

Увеличение производительности существующей отстойной аппаратуры может быть достигнуто также путем использования преимуществ, присущих как объемным, так и трубчатым отстойником (рис.7.25.). К преимуществам объемных аппаратов следует отнести возможность их использования одновременно в качестве распределительного устройства и каплеобразователя, а также расслаивающей емкости, пригодной для отбора нефти и воды в больших количествах. Качество воды в этом случае таково, что нередко ее можно закачивать в пласт без дополнительной очистки. Преимущества трубчатых аппаратов обусловлены их низкой металлоемкостью, простотой монтажа, удобством обслуживания. Создание комбинированных аппаратов предусматривает совместный монтаж трубчатых и объемных элементов в такой комбинации, которая отвечает поставленным технологическим задачам. Например, несколько трубчатых отстойников с каплеобразователями могут быть сблокированы с одним отстойником большого объема и включены в него как в разделительную емкость.

Использование рассмотренных выше принципов и создание на их основе высокопроизводительной отстойной аппаратуры, снабженной трубчатыми каплеобразователями, позволили перевести в практическую плоскость проблему полной герметизации сбора и транспортирования продукции скважин в интервале «скважина - узел подготовки нефти».

Для решения этой проблемы целесообразно использовать в качестве аппаратов предварительного сброса воды часть или всю отстойную аппаратуру первой ступени обессоливающих установок, снабженную каплеобразователями.

В последнем случае должно быть достигнуто достаточно глубокое обезвоживание нефти, позволяющее осуществить ее обессоливание на последующих ступенях. При этом транспортирование эмульсии с промысла осуществляется по схеме, предусматривающей ее перекачку непосредственно на установку, минуя резервуары предварительного сброса. Имеющаяся отстойная аппаратура и дренажная система установок в этом случае должны быть пригодны для сброса всего объема воды, поступающей на узел с нефтью. Узел предварительного сброса воды в этом случае из набора промыслового оборудования исключается.

В целом перспективы увеличения производительности отстойных аппаратов, создания на этой основе блочного малогабаритного оборудования для подготовки нефти и воды высокой производительности и низкой металлоемкости, а также получение чистых дренажных вод непосредственно из технологических аппаратов подготовки нефти связаны с соблюдением следующих технологических принципов:

- укрупнение капель пластовой воды, вплоть до расслоения потока на нефть и воду в процессе продвижения эмульсии от скважин до отстойной аппаратуры и использование для этих целей промысловых систем сбора и встроенных каплеобразователей;

- снижение турбулентности потока по направлению движения эмульсии к отстойной аппаратуре;

- осуществление торцевого распределенного в плане ввода и отбора нефти в отстойных аппаратах;

- обвязка отстойной аппаратуры по схеме возврата дренажных вод в головную часть процесса для первичной очистки и деэмульсации нефти и ее эксплуатация в режиме оптимального контроля.

Рис. 7.25. Трубчатые и комбинированные отстойники: а - горизонтальный однорядный; б - вертикальный многорядный; в - горизонтальный двухсторонний, многорядный; г - многослойный, горизонтальный, двухсторонний, многорядный; 1 - вход эмульсин; 2 - горизонтальный распределитель; 3 - вертикальный распределитель; 4 - трубчатые отстойные элементы; 5 - вертикальный коллектор; 6 - горизонтальный коллектор; 7 - емкость; 8 - выход нефти; 9 - сброс воды

Дата добавления: 2019-07-26; просмотров: 971;