Однократная конденсация

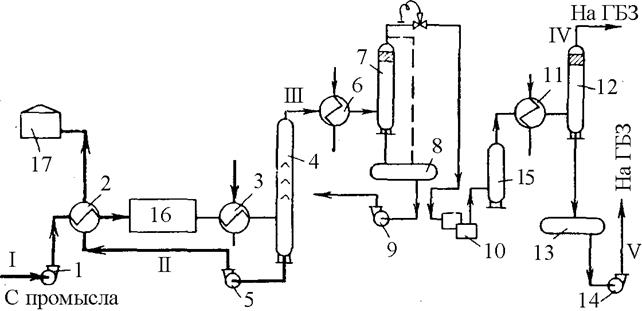

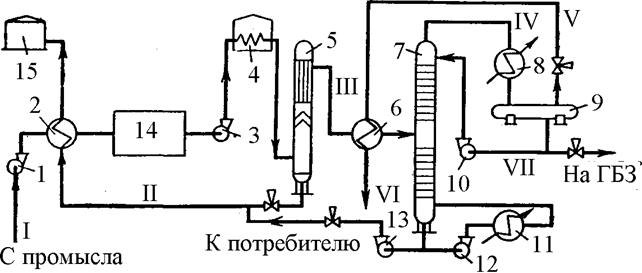

Нефть насосами 1 после блока обезвоживания и обессоливания (рис.3.39) подается в теплообменники 2, в которых подогревается за счет тепла потока стабильной нефти, а затем в паровые или огневые подогреватели 3 и с температурой 80 – 120 0С (в зависимости от физико-химической характеристики нефти) поступает в эвапорационное пространство трапа-сепаратора 4, с верхней части которого при давлении 0,15 – 0,25 МПа отбирается широкая фракция газообразных углеводородов. С нижней части трапа нефть, обедненная бензиновыми углеводородами, поступает в теплообменники, в которых, отдав свое тепло идущей с промысла нефти, выдается в товарные емкости.

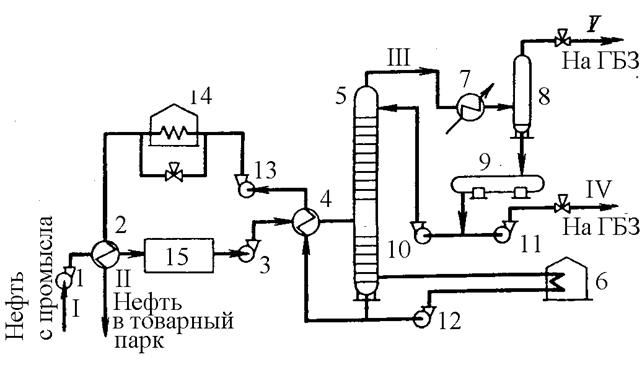

Рис.3.39. Принципиальная технологическая схема установки подготовки нефти при стабилизации однократным испарением и конденсацией: 1, 5, 9, 14 – насосы; 2 – теплообменники; 3 – подогреватели; 4 – трапы–сепараторы; 6, 11 – конденсаторы-холодильники; 7, 12 – бензосепараторы; 8, 13 – емкости бензина; 10 – компрессор; 15 – маслоотделители; 16 – блок обезвоживания, обессоливания; 17 – товарные емкости; I – сырая нефть; II – стабильная нефть; III – нефтегазовая смесь; IV – газ; V – нестабильный бензин.

Широкая газообразная фракция с температурой 80 – 120 0С поступает в конденсаторы-холодильники 6, где охлаждается до 30 0С, при этом из состава последней в бензиновых сепараторах 7 отделяется определенная часть тяжелых углеводородов, качество и количество которых определяются по одному из уравнений концентрации (методика аналогична приведенной в расчете сепарации). Выделившиеся тяжелые фракции собираются в специальной емкости 8, откуда насосом 9 подаются в стабильную нефть после теплообменников для восполнения утраченного бензинового потенциала. Несконденсировавшийся газ поступает на прием компрессоров 10, сжимающих его до 0,5 – 1,7 МПа в зависимости от удаленности сепарационных узлов от газобензиновых заводов, куда и подаются скомпримированный газ после его охлаждения и конденсат (нестабильный газовый бензин), образовавшийся при этом.

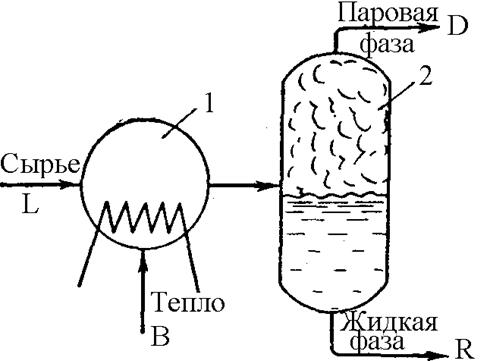

Для определения соотношений, регулирующих процесс однократного испарения, нет надобности рассматривать порознь процессы испарения и конденсации. Вполне достаточно исходить из следующей схемы (рис.3.40).

Рис. 3.40. Непрерывный процесс однократного испарения: 1 – нагреватель; 2 – испаритель

На установку поступает сырье L состава а при теплосодержании q0. Это сырье может быть подано в сепарационное устройство в жидком, паровом и парожидкостном состоянии, т. е. в однофазном или двухфазном.

Если вместо теплосодержания задана температура t0, то должно быть известно, какая часть находится в жидкой и какая в парообразной фазе для последующего подсчета теплосодержания единицы веса. Расчет обычно сводится к определению количества тепла Q, необходимого для сообщения сырью.

Решение этой задачи обычно осуществляется составлением материальных и тепловых балансов, в основу которых положено постоянство компонентов до и после процессов однократного испарения, а также изменение количества энергии на величину сообщенного или отведенного тепла.

Если общий вес сырья до однократного испарения составлял L кг, то в процессе испарения в виде паровой фазы было отведено D кг и в виде жидкой фазы R кг, т. е.

L=D+R.

Уравнение же материального баланса по весу низкокипящего компонента можно представить в следующем виде:

La=Dy+Rx,

где у, x – составы паровой и жидкой равновесных фаз.

Для определения количества тепла Q, сообщаемого сырью, определяем тепловой баланс, основанный на том, что теплосодержание исходной смеси плюс подводимое тепло составляют теплосодержание конечных продуктов:

.

.

где Q – количество тепла, сообщаемого сырью, в ккал; q0, qп, qж – теплосодержание единицы веса исходной смеси, паровой и жидкой фаз в ккал/кг.

Данный метод не отличается совершенством, поскольку в нефти остается большое количество легких фракций, а в газе определенное количество тяжелых, теряемых по трассам газопроводов при продувке конденсатосборников. Легкие фракции, остающиеся в нефти, попадая с ней в первые резервуары, выделяются, унося большое количество тяжелых углеводородов, а также и бензиновых. Подобные схемы особенно приемлемы, когда в непосредственной близости от сепарационных узлов имеются газобензиновые заводы либо другие технологические установки.

3.3.2 Фракционированная конденсация газообразных фракций,

выделяющихся в трапах-сепараторах

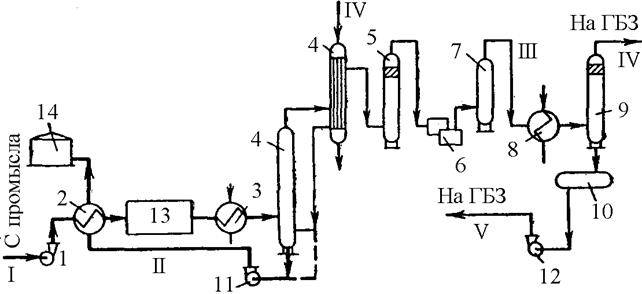

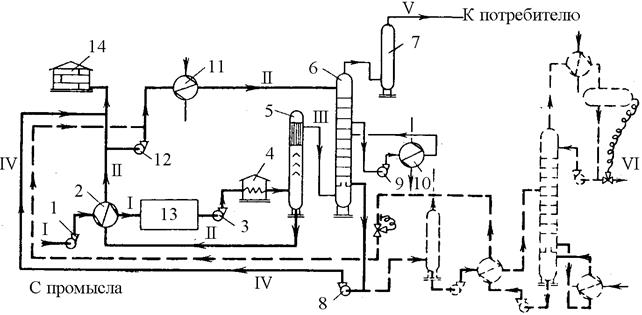

Схему узла стабилизации нефти по этому варианту можно представить в следующем виде (рис.3.41). Обезвоженная и обессоленная нефть поступает в теплообменную аппаратуру 2, где подогревается за счет тепла отходящего потока стабильной нефти, а затем в подогреватели 3 (паровые или огневые), в которых температура ее повышается до 80 – 125 0С. Затем горячая нефть направляется в трапы-стабилизаторы 4, в которых при давлении 0,15 – 0,25 МПа происходит отделение ее от выделившейся широкой газообразной фракции. Отделившаяся от газообразной фракции нефть собирается в нижней части аппарата, откуда насосом 11 через группу теплообменников, в которых отдает свое тепло, охлаждаясь до 40 – 45 0С, направляется в товарные емкости. Широкая фракция поступает в зону охлаждения конденсатора. Последний представляет собой вертикальный или горизонтальный теплообменный аппарат, в межтрубном пространстве которого противотоком проходит газообразная широкая фракция, в трубном – охлаждающая вода. При движении снизу вверх на отдельных участках в результате охлаждения газообразной фракции образуется конденсат, который сразу же стекает вниз и выходит из соприкосновения в данном сечении конденсатора с восходящим потоком газа. Стекающий вниз по стенкам труб конденсат встречается с движущимися ему навстречу парами, в результате чего происходит частичный обмен фаз между ними, подобный тому, который происходит при ректификации (в колоннах). Вследствие стремления соприкасающихся фаз в каждом сечении сохранить состояние равновесия жидкая фаза обогащается высококипящими компонентами по мере движения ее вниз и газообразными фракциями – низкокипящими компонентами по мере восхождения в парциальном конденсаторе. Таким образом, в результате этого процесса образуются газовый остаток с минимальным количеством высококипящих компонентов и конденсат с минимальным содержанием низкокипящих компонентов. Конденсат спускается в сборник нефти, смешивается с последней, восполняя таким образом утраченный ею в эвапорационном пространстве бензиновый потенциал. Газ отводится из колонны и через сепарационные устройства 5, предотвращающие унос жидких включений, подается на прием компрессоров 6 с соответствующим числом ступеней сжатия в зависимости от удаленности объектов газопотребления или газобензиновых заводов. Скомпримированный до соответствующего давления газ охлаждается до 30 С в конденсаторах-холодильниках 8, при этом из него в бензосепаратоpax 9 выделяются наиболее тяжелые углеводороды в виде жидких нестабильных фракций, которые отводятся из бензосепараторов в емкость 10, откуда насосами 12 по специальному бензопроводу подаются для последующей их переработки на ГФУ или ГБЗ. Основной аппаратурой узла стабилизации являются теплообменники, подогреватели, трап-стабилизатор, газосепараторы, бензосепараторы, конденсаторы-холодильники и др. Из перечисленной аппаратуры особо следует остановиться на трап-стабилизаторе.

Этот аппарат состоит из эвапорационной части, фракционирующего конденсатора и сборника нефти, т. е. аппарат представляет собой сочетание трапа-сепаратора и фракционирующего конденсатора.

Кратко рассмотрим сущность процесса фракционированной конденсации, происходящей в трапе-стабилизаторе, и методику его технологического расчета.

Рис. 3.41. Принципиальная технологическая схема установки по подготовке нефти при стабилизации однократным испарением и фракционированной конденсацией: 1, 11, 12 – насосы; 2 – теплообменники; 3 – подогреватели; 4 – трапы-стабилизаторы, фракционированный конденсатор; 5 – газосепаратор; 6 – компрессор; 7 – маслоотделители; 8 – конденсаторы-холодильники; 9 – бензосепараторы; 10 – емкость бензина; 13 – блок обезвоживания, обессоливания; 14 – товарные резервуары; I – сырая нефть; II – стабильная нефть; III – парогазовая смесь; IV – газ; V – нестабильный бензин; VI – вода

На практике процесс фракционированной конденсации осуществляется в виде прямоточной или противоточной конденсации.

Прямоточная конденсация. Во всех сечениях аппарата газ находится в состоянии равновесия с жидкостью и в конце конденсации остаточный газ и полученная жидкость находятся в состоянии фазового равновесия, имея одинаковую температуру (рис 3.42).

Методика составления материального баланса прямоточной конденсации основывается как на законе Рауля – Дальтона, так и на применении констант фазового равновесия k. Причем наиболее распространена последняя методика. Остановимся на ней несколько подробнее.

Рис. 3.42. Схема процесса прямоточной конденсации

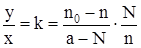

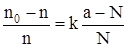

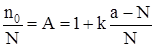

Допустим, что в объеме а м3 исходного газа содержится определенное количество данного компонента n0 м3. При охлаждении газа часть его в количестве N м3 превращается в конденсат, содержащий n м3 того же компонента. При этом молекулярная концентрация компонента в газовой фазе, т. е. после отделения от газа конденсата, составит

.

.

Молекулярная концентрация того же компонента в жидкости составит

.

.

При условии равновесия фаз имеем:

,

,

откуда

или

.

.

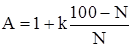

Число компонентов исходной газовой смеси определяет количество уравнений, при этом последовательность технологического расчета процесса прямоточной конденсации можно представить в следующем порядке.

1. По составу газа задаемся количеством конденсирующейся части газовой смеси N.

2. По полученному конечному уравнению подсчитываем величину  каждого компонента.

каждого компонента.

3. Определяем содержание каждого компонента в образующемся конденсате, пользуясь уравнением  и полученным значением А (табл. 3.8)

и полученным значением А (табл. 3.8)

Таблица 3.8

| Компонент | C1 | C2 | C3 | i-C4 | n-C4 | i-C5 | n-C5 | C6+В | Остаток | а |

| Количество n0, м3 | 6,7 | 83,5 | 314,0 | 81,5 | 307,0 | 61,4 | 215,0 | 297,8 | 880,0 | 2246,9 |

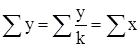

4. Принятое значение N считается правильным при данной температуре, если сумма полученных значений n оказывается равной N, т. е.  .

.

Пример 3. В прямоточный конденсатор с давлением 0,14 МПа поступает газ, состоящий из смеси следующих компонентов общим объемом а м3.

В аппарате газ охлаждается до 30 0С, при этом часть его (N м3) выпадает в конденсат. Необходимо определить количество и состав жидкой фракции. По графикам определяем константы равновесия при давлении 0,14 МПа и температуре 30 0С (табл. 3.9).

Весь расчет сводится к тому, что, задаваясь количеством конденсирующего газа, проводим операцию расчета до тех пор, пока первоначальное значение N не совпадет с расчетной суммой значений n. Тогда расчет считается правильным и законченным (табл.3.10).

Таблица 3.9

| Компонент | C1 | C2 | C3 | i-C4 | n-C4 | i-C5 | n-C5 | C6+В | Остаток |

| k при р=1,4 кгс/см2, t=30 0С | 21,25 | 6,6 | 2,65 | 1,94 | 0,785 | 0,59 | 0,056 | 0,028 |

В результате расчета составляем материальный баланс (табл. 3.11).

Таблица 3.10

| N |

|

| Остаток | |||||||

| С1 | С2 | С3 | i-С4 | n-С4 | i-С5 | n-С5 | С6+В | |||

| 1761,0 | 0,275 | 37,3 | 6,85 | 2,81 | 1,73 | 1,776 | 1,216 | 1,162 | 1,0154 | 1,0065 |

| С1 | С2 | С3 | i-С4 | n-С4 | i-С5 | n-С5 | С6+В | Остаток |

|

| 0,18 | 12,2 | 111,8 | 47,0 | 173,0 | 50,5 | 185,0 | 297,0 | 880,0 | 1756,0 |

Таблица 3.11

Материальный баланс прямоточной фракционированной конденсации газообразной фракции

| Компонент | Поступает n0, м3 | Конденсируется N, м3 | Неконденсирующийся газовый остаток, м3 |

| C1 | 6,7 | 0,18 | 6,52 |

| С2 | 83,5 | 12,2 | 71,3 |

| С3 | 314,0 | 111,8 | 202,2 |

| i-С4 | 81,5 | 47,0 | 34,5 |

| n-С4 | 307,0 | 173,0 | 134,0 |

| i-C5 | 61,4 | 50,5 | 10,9 |

| n-C5 | 215,0 | 185,0 | 30,0 |

| C6+B | 297,8 | 297,0 | 0,8 |

| Остаток | 880,0 | 880,0 | - |

| Всего | 2246,9 | 1756,68 | 490,22 |

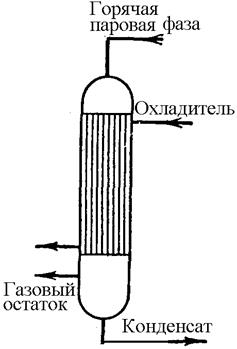

Противоточная конденсация. В отличие от прямоточной при противоточной фракционированной конденсации в любом сечении нет равновесия фаз, что и обусловливает процесс фазового массообмена, заключающегося в переходе высококипящих компонентов из газовой фазы в жидкую, таким образом, последняя обогащается высококипящими компонентами. В результате образуется газовый остаток не сконденсировавшихся углеводородов с предельным максимальным содержанием низкокипящих компонентов (рис.3.43). Сущность методики технологических расчетов заключается в том, что способом постепенного приближения подбирается такое количество конденсата, чтобы состав его находился в равновесном состоянии с исходным газом, а газовый остаток представляющий разность между исходным газом и конденсатом, имел температуру, которой мы задались. Судерс и Броун установили, что в состоянии равновесия степени извлечения отдельных компонентов с1 и с2 обратно пропорциональны константам равновесия компонентов при заданных средней температуре и давлении процесса абсорбции:

или

или  .

.

Рис.3. 43. Схема процесса противоточной конденсации

При рассмотрении процессов фракционированной конденсации под степенью извлечения отдельных компонентов подразумевают отношение количества данного компонента, перешедшего в конденсат, к исходному количеству его в поступающей в конденсатор газообразной фракции. При этом обычно пользуются константами равновесия при начальной температуре конденсации, т. е. при входе газа в аппарат, так как считается, что отводимый конденсат находится в состоянии равновесия с входящим газом. Проследим изложенное на примере.

Пример 3. В противоточный конденсатор с давлением 0,1 МПа и температурой 80 0С поступает газообразная фракция следующего состава (табл.3.12).

Таблица 3.12

| Компонент | H2S | CO2 | C1 | C2 | C3 | i-C4 | n-C4 | C5 | C6 | Остаток |

| % мол. | 0,66 | 0,11 | 0,48 | 5,58 | 21,32 | 3,47 | 20,15 | 16,15 | 12,0 | 20,08 |

Требуется охладить горячую газообразную фракцию с 80 до 30 0С. Необходимо определить количество и состав выделяющегося при охлаждении конденсата. Пользуясь известными графическими материалами, определяем константы равновесия при давлении 0,1 МПа и температурах 80 и 30 0С (табл.3.13).

Таблица 3.13

| Компонент | H2S | CO2 | C1 | C2 | C3 | i-C4 | n-C4 | C5 | C6 | Остаток |

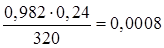

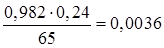

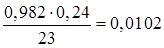

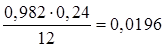

| k при р=0,1 МПа, t=80 0С | 68,2 | 217,0 | 320,0 | 65,0 | 23,0 | 12,0 | 9,1 | 3,6 | 1,5 | 0,24 |

| k при р=0,1 МПа, t=30 0С | 22,7 | 84,2 | 200,0 | 32,0 | 9,5 | 3,9 | 3,1 | 0,9 | 0,27 | 0,026 |

Извлечение отдельных компонентов осуществляется методом подбора так, чтобы остаточный газ имел заданную температуру. Задаемся извлечением остатка 98,2% (табл. 3.14).

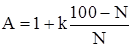

Как видно из расчетной таблицы, степень извлечения всех остальных компонентов, кроме остатка, определяется по формуле, при этом за ключевой компонент принимается извлекаемый:

,

,

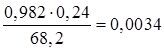

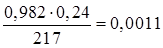

где с0 – степень извлечения ключевого компонента (остатка — 0,982); k0 – константа равновесия ключевого компонента (0,24); kх – константа равновесия определяемого компонента.

Полученное в результате расчета значение  = 76,4799, совпадающее с

= 76,4799, совпадающее с  = 77,0907, подтверждает правильность выбранной степени извлечения ведущего компонента. Если равенство не получается, расчеты повторяют, задаваясь новой степенью извлечения.

= 77,0907, подтверждает правильность выбранной степени извлечения ведущего компонента. Если равенство не получается, расчеты повторяют, задаваясь новой степенью извлечения.

Если задается определенное извлечение одного из компонентов (к примеру, по С5), методом постепенного подбора следует определить температуру остаточного газа, добиваясь равенства

.

.

В результате расчета составляется материальный баланс (табл. 3.15).

Материальный баланс конденсации можно составить лишь при условии равновесного состояния образующегося конденсата с поступающим газом.

Последовательность технологического расчета фракционированной конденсации можно принять следующей.

1. Выписываем состав исходного газа у.

2. Выписываем константы равновесия k (для каждого компонента при заданных температуре точки росы и давлении), если образующийся конденсат в нижней части аппарата оказывается в равновесии с поступающим газом. Для переохлажденного конденсата выписываем константы равновесия k компонентов для заданного давления и средней арифметической температуры конденсации.

3. Задаемся извлечением любого компонента, принятого за ключевой с0.

4. Определяем степень извлечения остальных компонентов, входящих в состав исходного газа, по уравнению  .

.

5. Определяем количество сконденсировавшихся углеводородов, зная величины сх всех компонентов, произведением  ,

,  ,

,  и т. д., т. е. общее количество и состав газа.

и т. д., т. е. общее количество и состав газа.

6. Определяем количество каждого компонента в газовой фазе, общее количество и состав газового остатка, отходящего на последующее компримирование.

7. Проверяем заданную температуру остаточного газа на выходе из конденсата. Для этого выписываем:

а) количество каждого компонента в остаточном газе у;

б) значения константы равновесия k каждого компонента в остаточном газе;

в) по полученным данным вычисляем величины  . Полученные тождества уравнений

. Полученные тождества уравнений  свидетельствуют о соответствии температуры остаточного газа заданной.

свидетельствуют о соответствии температуры остаточного газа заданной.

В остальном весь расчет трапа-стабилизатора сводится к определению поверхности вертикального или горизонтального трубчатого конденсатора-холодильника (составляются материальный и тепловой балансы, в результате чего определяются количество тепла, которое необходимо отнять от парогазовой смеси в конденсационной части, и коэффициенты теплопередачи), диаметра и объема эвапорационного пространства аппарата.

В практике иногда вместо трубчатого конденсатора применяют скрубберные аппараты (для осуществления той же фракционированной конденсации) с непосредственным контактом охлаждаемого газа с хладоносителем после его впрыскивания в скрубберное пространство. Технологический расчет выполня-

Таблица 3.14

| Компонент | Степень извлечения компонента | Содержание компонента в исходном газе, нм3 | Количество сконденсировавшихся компонентов, нм3 | % мол. | Остаточный газ | ||

| у, нм3 | k при р=0,1 МПа и t=30 0C | y/k=x | |||||

| H2S |

| 0,66 | 0,66х0,0034 | 0,01 | 0,6577 | 22,7 | 0,029 |

| CO2 |

| 0,11 | 0,0001 | 0,001 | 0,1099 | 84,2 | 0,0013 |

| C1 |

| 0,48 | 0,0004 | 0,002 | 0,4796 | 200,0 | 0,0024 |

| C2 |

| 5,58 | 0,0201 | 0,086 | 5,5599 | 32,0 | 0,174 |

| C3 |

| 21,32 | 0,2175 | 0,924 | 21,1025 | 9,5 | 2,22 |

| i-C4 |

| 3,46 | 0,00677 | 0,288 | 3,4023 | 3,9 | 0,874 |

| n-C4 |

| 20,15 | 0,524 | 2,23 | 19,626 | 3,1 | 6,32 |

| C5 |

| 16,15 | 1,06 | 4,51 | 15,09 | 0,9 | 16,77 |

| C6 |

| 12,0 | 1,888 | 8,02 | 10,112 | 0,27 | 37,6 |

| Остаток |

| 20,08 | 19,74 | 83,939 | 0,34 | 0,026 | 13,1 |

Таблица 3.15

Материальный баланс фракционированной конденсации газообразных продуктов

однократного испарения нефти

однократного испарения нефти

| Компонент | Исходная газовая смесь t=80 0С и р=1 кгс/см2 | Конденсат | Газовый остаток при t=30 0С и р=1 кгс/см2 | ||||||

| % мол. | моли | кг | % мол. | моли | кг | % мол. | кг | моли | |

| H2S | 0,66 | 173,0 | 5,4 | 0,01 | 0,02 | 0,7 | 0,86 | 172,3 | 5,38 |

| СО2 | 0,11 | 39,6 | 0,9 | 0,001 | 0,002 | 0,1 | 0,14 | 39,5 | 0,898 |

| C1 | 0,48 | 62,9 | 3,93 | 0,002 | 0,004 | 0,1 | 0,62 | 62,8 | 3,926 |

| C2 | 5,58 | 1368,9 | 45,63 | 0,086 | 0,165 | 5,0 | 7,25 | 1363,9 | 45,465 |

| С3 | 21,32 | 7671,4 | 174,35 | 0,924 | 1,777 | 78,0 | 27,6 | 7593,4 | 172,573 |

| i-С4 | 3,47 | 1646,0 | 28,38 | 0,288 | 0,554 | 32,2 | 4,45 | 1613,8 | 27,826 |

| n-C4 | 20,15 | 9557,2 | 164,78 | 2,23 | 4,288 | 248,5 | 25,68 | 9308,7 | 160,492 |

| C5 | 16,15 | 9509,0 | 132,07 | 4,51 | 8,673 | 624,0 | 19,71 | 8885,0 | 123,397 |

| C6 | 12,0 | 8439,2 | 98,13 | 8,02 | 15,422 | 1329,0 | 13,24 | 7110,2 | 82,708 |

| Остаток | 20,08 | 40724,1 | 164,21 | 83,929 | 161,395 | 40000,0 | 0,45 | 724,1 | 2,815 |

| Сумма | 100,0 | 79191,3 | 817,78 | 100,0 | 192,3 | 42317,6 | 100,0 | 36873,7 | 625,48 |

ется по той же методике, но с дополнительным расчетом скрубберной части колонны, последовательность которого проследим на примере.

В скруббер, орошаемый холодной водой, поступает газообразная фракция однократного испарения нефти с температурой 80 0С и давлением 0,14 МПа следующего состава (табл. 3.16).

Таблица 3.16

| Компонент | C2 | C3 | i-C4 | n-C4 | i-C5 | n-C5 | C6 | C7 | C8+B | Остаток |

| % мол. | 11,67 | 32,2 | 4,95 | 20,0 | 2,81 | 11,45 | 7,81 | 2,46 | 2,47 | 4,19 |

Требуется поступающую газообразную фракцию охладить до 30 0С. Для этого используется холодная вода, подаваемая в пространство скруббера в распыленном состоянии. Вода, спускаясь, вступает в контакт с восходящим потоком газа, охлаждая его и орошая скрубберную насадку из колец Рашига. При этом из газа выделяются сконденсировавшиеся тяжелые углеводороды, вступающие в массообмен. Таким образом осуществляется противоточная конденсация. В результате проведенного расчета по методике, показанной выше, составлен материальный баланс конденсации (табл. 3.17).

Тепловым балансом определяют количество тепла, отнимаемое у газа при его охлаждении, и потребность в охлаждающей воде. Затем рассчитывается скруббер с насадкой либо без нее (в зависимости от конкретных условий).

Охлаждаемый газ проходит обычно со скоростью, соответствующей началу "захлебывания", определяемой при использовании колец Рашига по следующей формуле:

,

,

Таблица 3.17

Материальный баланс противоточной конденсации

| Компонент | Исходный газ, р = 0,14 МПа, t= 80 0C | Конденсат, р =0, 14 МПа, t=30 0C | Остаточный газ, р = 0,14 МПа, t= 30 0C | ||||||||

| k | % мол. | моли | кг | % мол. | моли | кг | k | % мол. | моли | кг | |

| C2 | 40,0 | 11,67 | 54,6 | 0,5 | 0,3 | 9,0 | 21,5 | 13,32 | 54,3 | 1628,0 | |

| С3 | 14,5 | 32,2 | 150,0 | 3,83 | 2,26 | 100,0 | 6,6 | 36,33 | 147,74 | 6500,0 | |

| i-С4 | 7,3 | 4,95 | 23,1 | 1,17 | 0,7 | 40,6 | 2,65 | 5,51 | 22,4 | 1299,4 | |

| n-C4 | 5,6 | 20,0 | 93,3 | 6,2 | 3,69 | 214,0 | 2,0 | 22,0 | 89,61 | 5206,0 | |

| i-C5 | 2,55 | 2,8 | 13,1 | 2,42 | 1,44 | 104,0 | 0,79 | 2,87 | 11,66 | 839,0 | |

| n-C5 | 2,3 | 11,45 | 53,5 | 8,59 | 5,06 | 364,0 | 0,59 | 11,9 | 48,44 | 3486,0 | |

| C6 | 0,95 | 7,81 | 36,5 | 14,19 | 8,8 | 723,4 | 0,195 | 6,8 | 27,7 | 2416,6 | |

| C7 | 0,39 | 2,46 | 11,5 | 10,89 | 6,15 | 615,0 | 0,058 | 1,27 | 5,35 | 535,0 | |

| C8+В | 0,17 | 2,47 | 11,6 | 19,35 | 11,6 | 1322,0 | 0,02 | - | - | - | |

| Остаток | 0,072 | 4,19 | 19,6 | 2785,0 | 32,86 | 19,6 | 2785,0 | 0,0057 | - | - | - |

| Сумма | - | 100,0 | 466,28 | 28178,0 | 100,0 | 59,6 | 6277,0 | - | 100,0 | 407,2 | 21910,0 |

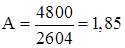

где  – коэффициент орошения; G – количество подаваемой на орошение скруббера воды, кг/ч; L – количество газа в кг/ч (у нас: G = 4800 кг/ч, L = 2604 кг/ч).

– коэффициент орошения; G – количество подаваемой на орошение скруббера воды, кг/ч; L – количество газа в кг/ч (у нас: G = 4800 кг/ч, L = 2604 кг/ч).

Значение f(А) для воды и воздуха определяется из табл. 3.18.

Таблица 3.18

| А | 0,2 | 0,4 | 0,6 | 0,8 | 1,0 | 2,0 | 3,0 | 4,0 | 5,0 |

| f(А) | 18,4 | 16,5 | 15,3 | 14,6 | 13,8 | 12,0 | 10,6 | 9,7 | 9,1 |

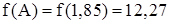

при этом по приведенной таблице

.

.

Значение  , характеризующее принятую насадку, определяется по табл. 3.19.

, характеризующее принятую насадку, определяется по табл. 3.19.

При принятой нами скрубберной насадке кольцами Рашига 25 х 25 х 3 мм значение  . При этом критическая скорость

. При этом критическая скорость

.

.

Фактическая скорость обычно принимается w = (0,85—0,9) wкр. При пересчете на условия газа и воды критическая скорость составляет 0,463 м/с, а фактическая 0,4 м/сек. Эта скорость должна быть проверена на плотность орошения.

Таблица 3.19

Характеристика насадок

| Насадка | Поверхность в единице объема, м2/м2 | Сводовый объем, м3/м3 | Объемный вес, кг/м3 | Приведенный диаметр

|

|

| Кольца Рашига керамические (беспорядочные): | |||||

| 15 х 15 х 2 мм | 0,700 | 0,0085 | 17,9 | ||

| 25 х 25х 3 мм | 0,740 | 0,015 | 13,0 | ||

| 35 х 35 х 4 мм | 0,780 | 0,022 | 9,9 | ||

| 50 х 50 х 5 мм | 0,785 | 0,035 | 7,7 | ||

| Кольца Рашига керамические (правильно уложенные): | |||||

| 50 х 50 х 5 мм | 0,735 | 0,027 | 9,6 | ||

| 80 х 80 х 8 мм | 0,720 | 0,036 | 8,5 | ||

| 100 х 100 х 10 мм | 0,720 | 0,048 | 7,3 |

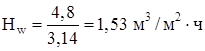

Под плотностью орошения Нw следует понимать количество жидкости, приходящееся на единицу площади поперечного сечения скрубберной части колонны в единицу времени (м3/м2.ч). Выбранная плотность орошения должна обеспечить полное смачивание насадки при непременном исключении "захлебывания" и определяется по формуле

,

,

где G – количество воды, подаваемой на орошение, в м3/ч; F – поверхность насадки, равная 3,14 м2.

.

.

По полученному значению плотности орошения определяем коэффициент смачиваемости насадок (отношение смоченной насадки к полной ее поверхности), пользуясь формулой

.

.

Поверхность s в единице объема принятой насадки определяется по табл. 35 характеристик насадки и равна 200 м2/м3, а значение f(Нw) принимается в зависимости от полученной плотности орошения по табл. 3.20.

Таблица 3.20

| Нw, м3/м2.ч | |||||||||||

| f(Нw) | 24,0 | 15,0 | 9,8 | 7,5 | 6,6 | 6,0 | 5,3 | 4,8 | 4,4 | 4,2 | 3,8 |

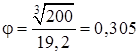

При Нw = 1,53 м3/м2.ч величина f(Нw) = 19,2; тогда коэффициент смачиваемости

.

.

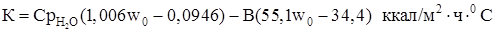

Коэффициент теплопередачи в скрубберах рассматриваемого вида определяется по эмпирической формуле при изучении процессов охлаждения насыщенного водяными парами нефтяного газа:

.

.

где  – начальное парциальное давление водяных паров в газе (в мм рт. ст.); w0 – скорость неконденсирующегося остаточного газа, приведенная к нормальным условиям, подсчитанная исходя из общего сечения скруббера (полого), м/с; С и В — величины, характеризующие свойства газа:

– начальное парциальное давление водяных паров в газе (в мм рт. ст.); w0 – скорость неконденсирующегося остаточного газа, приведенная к нормальным условиям, подсчитанная исходя из общего сечения скруббера (полого), м/с; С и В — величины, характеризующие свойства газа:

| Газ | С | В |

| Нефтяной | 1,00 | 1,00 |

| Коксовый | 1,00 | 1,00 |

| Водяной | 0,99 | 0,95 |

| Генераторный | 0,98 | 0,50 |

| Воздух | 0,93 | 0,30 |

Начальное парциальное давление определяется по уравнению

,

,

где у – молекулярная доля водяных паров в газе (у = 0,239); р – общее давление в системе, равное 0,15 МПа или 1127 мм рт. ст.,

Скорость движения сухого не сконденсировавшегося газа при количестве 0,271 м3/с (приведенном к нормальным условиям) и сечении скруббера 3,14 м2 определяется по формуле:

.

.

Подставляя полученные значения  , w0, В и С в формулу, подсчитываем общий коэффициент теплопередачи:

, w0, В и С в формулу, подсчитываем общий коэффициент теплопередачи:

По полученному значению коэффициента теплопередачи, определяем объем скрубберной части колонны, пользуясь следующей формулой:

где Q – количество тепла, отнимаемое в скруббере водой (263400 ккал/ч);  – средняя разность температур (7,3 0С); s – поверхность насадки в единице объема (200 м2/м3);

– средняя разность температур (7,3 0С); s – поверхность насадки в единице объема (200 м2/м3);  – коэффициент смачиваемости насадки (0,305).

– коэффициент смачиваемости насадки (0,305).

Объем скрубберной части колонны составил 5=21,5 м3.

3.3.3 Ректификация полученной при сепарации нефти

газообразной фракции

Схему узла стабилизации по этому варианту можно представить в следующем виде.

Нефть, прошедшая обезвоживание и обессоливание (рис. 3.44), поступает в паровые или огневые подогреватели 4, в которых нагревается от 65 – 70 до 120 – 160 0С (либо с 40 0С, если нефть поступает непосредственно с промысла, пройдя предварительно теплообменники 2 "нефть – нефть"), откуда направляется в трапы или трапы-стабилизаторы 5, работающие при давлении до 0,6 – 0,1 МПа. Широкая фракция под остаточным давлением поступает в ректификационную колонну 7. С верха колонны с заданной четкостью ректификации отводятся пары верхнего продукта и орошения, подаваемого в колонну для поддержания температуры. Температура парогазовой смеси после конденсаторов-холодильников 8 снижается, при этом часть смеси конденсируется. Смесь не сконденсировавшегося газа и жидкости поступает в емкость-сепаратор 9, где осуществляется их разделение. Газовый остаток через теплообменник 6 отводится с установки для использования на внутренние нужды или подается на газобензиновый завод, а часть конденсата подается на орошение колонны (в необходимом количестве). Оставшаяся часть отводится в бензиновые емкости, а затем по бензопроводу на нефтеперерабатывающий либо газобензиновый заводы. Для поддержания температуры низа колонны часть тяжелого остатка рециркулирует через подогреватели, другая часть его забирается насосами 13 и подается в нефть, выходящую из трапа-стабилизатора, восполняя таким образом утраченный ею бензиновый потенциал. Далее нефть под остаточным давлением (если оно достаточно) проходит сырьевые теплообменники, отдав в которых свое тепло, поступает в резервуары товарной нефти, откуда насосами эвакуируется с промыслов на последующую переработку. Сущность процесса ректификации будет описана несколько подробнее при рассмотрении метода стабилизации нефти ее ректификацией.

Если расчетом определяется необходимость поддержания более низкой температуры конденсации, можно применить специальный хладоагент. При этом для предотвращения гидратообразований в полостях конденсаторов-холодильников 5 в парогазовую смесь перед ними вводятся деэтиленгликоль или метанол.

Разновидности приведенной схемы могут быть следующие.

1. Однократная конденсация испарившейся газообразной фракции с ректификацией образовавшегося при этом конденсата. По этой схеме нефть после обезвоживания и обессоливания дополнительно подогревается до 200 0С, а затем подвергается однократному испарению. Испарившаяся фракция конденсируется, газ отводится на ГБЗ или компрессорные станции, а конденсат насосами подается на ректификацию. С низа ректификационной колонны жидкая фракция возвращается в нефть с установки на восполнение утраченного ею бензинового потенциала, а с верха парогазовая часть проходит конденсаторы-холодильники, конденсируется (частично или полностью в зависимости от принятого режима). Часть образовавшегося конденсата отводится с установки, а другая часть подается на орошение колонны для поддержания температуры ее верха. Газовый остаток отводится в газосборные сети установки или промысла.

Рис. 3.44. Принципиальная технологическая схема установки по подготовке нефти при стабилизации однократным испарением с ректификацией газового остатка: 1, 3, 10, 12, 13 – насосы; 2, 6 – теплообменники; 4 – подогреватели; 5 – трап-сепаратор; 7 – ректификационная колонна; 8 – конденсаторы-холодильники; 9 – емкость-сепаратор; 11 – подогреватель; 14 – блок обезвоживания и обессоливания; 15 – товарные резервуары; I – сырая нефть; II – стабильная нефть; III – газовый остаток; IV – парогазовая смесь; V – газ; VI – тяжелый остаток колонны; VII – нестабильный бензин

2. Другая схема, разработанная в институте Гипровостокнефть, очень проста и представляется в следующем виде. Нефть после обезвоживания и обессоливания при 100 – 110 0С проходит однократное испарение. Газовая фаза из колонны однократного испарения проходит конденсацию. Образовавшийся конденсат возвращается в нефть, а газовый остаток компримируется и охлаждается. Образовавшийся при этом конденсат отводится в специальные емкости, а газ – в газосборные сети.

Другой разновидностью описанной схемы следует считать, когда вместо ректификационной колонны в установку вводится абсорбционная колонна. Абсорбционный способ извлечения тяжелых фракций из газовых смесей в настоящее время широко распространен на объектах нефтегазоперерабатывающей промышленности и может с успехом использоваться при стабилизации нефтей по одному из приведенных вариантов. Возможность применения данного способа еще более очевидна, если учесть, что в качестве абсорбента можно использовать и получаемую стабильную нефть. Технологическая схема установки стабилизации нефти с абсорбцией широкой фракции будет следующей. Нефть, прошедшая обезвоживание и обессоливание (рис.3.45), поступает в подогреватель 4, нагревается до 120 – 160 0С, а затем с давлением 0,6 – 0,1 МПа поступает в трап-стабилизатор 5.

Отделившаяся широкая фракция из трапа-сепаратора под остаточным давлением поступает в абсорбер 6, орошаемый охлажденной стабильней нефтью (если абсорбционная способность ее отвечает условиям, предъявляемым к сорбентам). Из абсорбера (верхней части его) отводится газовый остаток (практически сухой газ – метан, этан, пропан). Более тяжелые углеводороды от бутана и выше поглощаются стабильной нефтью (сорбентом) и из нижней части отводятся на смешение с нефтью, выходящей из теплообменников 2 сырьевой группы. Нефть из трапа-стабилизатора через сырьевую группу теплообменников (в которых стабильная нефть отдает свое тепло поступающей на установку) отводится с установки. Часть стабильной нефти в достаточном для орошения абсорбера количестве доохлаждается до 30 0С и подается в верхнюю часть его в качестве абсорбента.

Стабилизацию нефтей по данной схеме можно осуществить лишь с целью снижения общей упругости паров нефти для сокращения потерь ее от испарения при последующем транспорте и хранении (но не с целью получения сырья для химических предприятий).

Рис.3.45. Принципиальная технологическая схема установки по подготовке нефти при стабилизации однократным испарением и с абсорбцией газового остатка: 1, 3, 8, 9, 12 – насосы; 2 – теплообменники; 4 – подогреватель; 5 – трап-сепаратор; 6 – абсорбер; 7 – скруббер; 10, 11 – холодильники; 13 – блок обезвоживания и обессоливания; 14 – товарные резервуары; I – сырая нефть; II – стабильная нефть; III – газовый остаток; IV – насыщенная нефть; V – газ; VI – бензин

Если же нефть по своим качествам не может служить абсорбентом, этот способ либо неприемлем, либо несколько усложняется дополнительным узлом регенерации насыщенного абсорбента (см. рис. 45, показано пунктиром).

Напомним, что в основу процесса абсорбции положено растворение газов в жидких углеводородных продуктах, химически не взаимодействующих друг с другом.

Ректификация

Как уже отмечалось при однократном испарении нефтей или даже при многократном их испарении нельзя получить паровую или жидкую фазы заданных составов, хотя и можно получить их желаемую концентрацию. При этом количество паровой и жидкой фаз существенно отличается от таковых в исходной нефти. Этими процессами нельзя обеспечить полноту и четкость разделения компонентов при стабилизации нефти. Поэтому на стабилизационных установках можно использовать способ ректификации, позволяющий регулировать необходимую глубину извлечения того или иного компонента в зависимости от поставленной задачи (депропанизация, дебутанизация и депентанизация).

Нефть, прошедшая обезвоживание и обессоливание (рис. 3.46), направляется в теплообменную группу 4 при узле стабилизации, в которой за счет тепла отходящего потока стабильной нефти подогревается до 150 – 200 0С, а затем поступает в зону питания ректификационной колонны 5. В эвапорационном пространстве зоны питания колонны подогретая нефть разделяется на жидкую и паровую фазы. Паровая фаза, доводится в верхней части колонны до определенной четкости, отводится сверху и поступает в конденсаторы-холодильники 7. Для поддержания температуры верха колонны (65 – 96 0С) подается орошение, равновесное по составу с верхним продуктом. Паровая фаза, представляющая смесь паров верхнего продукта и орошения, пройдя конденсаторы-холодильники, полностью или частично (в зависимости от поставленных условий) конденсируется и поступает в бензиновые сепараторы 8 для отделения конденсата от несконденсировавшихся газов. Часть конденсата подается на орошение колонны, а оставшаяся часть насосами 11 отводится в емкости. Жидкая фаза по тарелкам отпарной части поступает в нижнюю часть колонны. Для поддержания температурного режима колонны (для осуществления ректификации жидкой части нефти) предусматривается принудительная циркуляция части нефти через печь. С этой целью нефть с низа колонны специальными насосами 12 забирается и подается в огневые подогреватели 6, откуда возвращается в колонну с более высокой температурой.

Другая часть нефти с температурой 230 – 280 0С под остаточным давлением в колонне через теплообменники 4 поступает на прием насосов 13, которыми подается в сырьевую группу теплообменников, а затем с температурой 40 – 45 0С в емкости товарной нефти. Для поддержания теплового режима работы теплообменных групп установки, меняющегося в зависимости от обводненности исходного сырья, часть стабильной нефти перед сырьевыми теплообменниками подогревается в специальных огневых подогревателях 14 и смешивается с основным количеством стабильной нефти. Таким образом, ее температура поддерживается в пределах 130 – 150 0С.

Рис.3.46. Принципиальная технологическая схема установки по подготовке нефти при стабилизации ректификацией: 1, 3, 10, 11, 12, 13 – насосы; 2, 4 – теплообменники; 5 – ректификационная колонна; 6, 14 – подогреватели; 7 – конденсаторы-холодильники; 8 – сепараторы бензина; 9 – сборник нестабильного бензина; 15 – блок обезвоживания и обессоливания; I – сырая нефть; II – стабильная нефть; III – парогазовая смесь; IV – нестабильный бензин; V – газ

Вариантами схемы ректификации нефти являются еще и следующие.

1.Ректификация нефти в одной колонне без полной конденсации верхнего продукта. Пары верхнего продукта и орошения, пройдя конденсаторы-холодильники, либо конденсируются полностью, либо конденсируется лишь часть их, необходимая и достаточная для орошения верха колонны. Несконденсировавшиеся пары поступают на прием компрессоров, которыми компримируются до давления, достаточного для конденсации основной части тяжелых углеводородов, которые отводятся в емкости, а затем на последующую переработку. Газ подается в газосборные сети.

2. Ректификация нефти по схеме с двухколонным вариантом. При этом нефть поступает после обезвоживания и обессоливания в теплообменники, а затем в первую колонну, работающую на следующем режиме: давление 0,4 – 0,6 МПа, температуры верха 100 0С, низа 220 – 260 0С. Практически с этой колонны отходит широкая фракция, которая после конденсаторов-холодильников в основном конденсируется. Газ отводится в газосборные сети, а конденсат насосами подается во вторую колонну, работающую при давлении 0,7 – 1,2 МПа, температурах верха 66 – 88 0С, низа 110 – 150 0С (в зависимости от состава и характеристики конденсата). С низа первой колонны нефть, отдав свое тепло, отводится с установки.

Фракция с низа второй колонны вводится в стабильную нефть после первой колонны для восполнения утраченного ею бензинового потенциала. С верха второй колонны пары верхнего продукта и орошения проходят конденсаторы-холодильники, конденсируются полностью или частично (в зависимости от заданного режима). Конденсат частью подается на орошение верха колонны, а остаток отводится в виде нестабильного бензина для последующей переработки. Газ отводится в газосборные сети.

Каждый из приведенных возможных вариантов стабилизации нефти имеет преимущества и недостатки и может быть принят в зависимости от физико-химических свойств нефти и многих других факторов, которые должны быть положены в основу технико-экономического расчета, определяющего приемлемость того или иного варианта.

Дата добавления: 2019-07-26; просмотров: 570;