Изготовление деталей ЭА методом литья.

Литьем изготавливают отдельные детали несущих конструкций, направляющие, корпуса магнитных головок, приводы накопителей на магнитных дисках и др. Литье — наиболее простой и дешевый метод формообразования заготовок. Основным инструментом литейного производства является форма. От качества изготовления формы и материала, из которого она изготовлена, зависит качество заготовки (отливки). Формы делятся на разовые, полупостоянные и постоянные. Разовые — на одну отливку, полупостоянные — на несколько, постоянные позволяют получить до нескольких тысяч отливок.

|

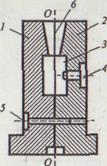

Рис. 14 Общий вид формы для отливки деталей:

1, 2 – полуформы; 3 – полость для отливки; 4 – знак; 5 – штифт; 6 - литник

На рис. 14 приведен общий вид формы для получения отливок. Две полуформы 1 и 2 образуют полость 3, в которой образуется отливка. Знак 4 служит для получения углубления в отливке. Штифт 5 центрирует две полуформы при сборке. Отверстие конической формы б, называемое литником, служит для заливки расплавленного металла в форму. После застывания металла форму разбирают по плоскости разъема О-О, вынимают отливку, затем удаляют литник.

В таблице 3 приведены способы литья и их технологические характеристики.

Таблица 3. Способы литья и их технологические характеристики

| № п/п | Способ литья | Материал литьевой формы | Область применения | Тип производства | Точность, шероховатость |

| 1. | Литье в землю | Песчано-глинистая смесь, полимер (выжигаемая модель) | Корпусные детали с S>(5-10) мм | Единичное, мелкосерийное | IT 16 Rz=80 |

| 2. | Литье в оболочковую форму | Песчано-смоляная химически твердеющая смесь | Плоские детали несложной конфигурации | Серийное, крупносерийное | IT 12 Rz=20 |

| 3. | Литье по выплавляемым моделям | Керамика (песок, силикатный клей) | Небольшие детали сложной конфигурации | Массовое | IT 13 Rz=20 |

| 4. | Литье в полупостоянные формы | Гипс, графит, металлокерамика | Детали простой формы из жаропрочных материалов | Мелкосерийное | IT 14 Rz=80 |

| 5. | Центробежное литье | Металл | Тела вращения (втулки, шкивы) | Серийное | IT 14 Rz=40 |

| 6. | Литье в кокиль | Металл | Детали несложной конфигурации с S=(5-2)мм | Серийное, крупносерийное | IT 14 Rz=40 |

| 7. | Литье под давлением | Металл | Тонкостенные корпусные детали | Серийное, крупносерийное, массовое | IT 12 Rz=2,5 Форма: IT 6-IT 7 |

| 8. | Литье вакуумным всасыванием | Металл | Детали сложной конфигурации | Крупносерийное | IT 12 Rz=2,5 |

При конструировании литых деталей необходимо учитывать литейные свойства заливаемого металла (сплава): жидкотекучесть, кристаллизацию и усадку. От жидкотекучести во многом зависит минимальная толщина s стенок отливки. Кристаллизация (застывание) сплава происходит в направлении, перпендикулярном поверхности теплоотдачи. Скорость кристаллизации меняется от максимальной у поверхности до минимальной в центре отливки, при этом происходит рост кристаллов к центру.

Усадка — свойство металлов (и их сплавов) при охлаждении уменьшаться в объеме. Это необходимо учитывать, обеспечивая отливке плавные переходы от одной стенки к другой, радиусы скруглений, равностенность и т. п. Если этого честь, возможны появления трещин, раковин, перекосов стенок. В производстве ЭА широкое распространение получил способ литья под давлением.

Литье под давлением - самый производительный и экономичный способ изготовления тонкостенных деталей сложной конфигурации в серийном производстве. Формы изготавливают из металла высокой прочности, с точностью на 2—3 квалитета выше получаемого квалитета у отливки. Получаемая шероховатость отливок составляет 7—8 класс. Наиболее распространено литье под давлением сплавов на основе цинка, алюминия, магния и меди (латуни). В качестве основного оборудования используют литьевые машины, с горячей камерой прессования, с холодной вертикальной и горизонтальной камерой прессования. Тип машины характеризуется устройством прессующего механизма. В настоящее время используют машины с передачей давления, на металл посредством поршня. Такие машины называют поршневыми, они бывают с горячей и с холодной камерой прессования.

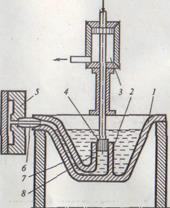

Машины с горячей камерой прессования применяют для отливки деталей из цинковых сплавов. Камера прессования таких машин расположена непосредственно в расплавленном металле (рис. 15).

Машины с горячей камерой прессования применяют для отливки деталей из цинковых сплавов. Камера прессования таких машин расположена непосредственно в расплавленном металле (рис. 15).

Рис. 15 Схемы литьевой машины с горячей камерой прессования.

Металл из раздаточной печи заливается в подогретый тигель 1. При работе прессующего цилиндра 3 поршень 4 опускается, перекрывает отверстие 8, через которое расплавленный металл поступает в полость камеры 2. Под давлением поршня металл поднимается по каналу 7 и через мундштук б заливается в форму 5. Машины с горячей камерой имеют гидравлический или пневматический привод, просты по устройству, высокопроизводительны и могут быть полностью автоматизированы.

Схема действия литьевой машины с вертикальной камерой прессования приведена на рис. 16. После заливки расплавленного металла в камеру прессования 2 поршень 1 опускается и, надавливая на основание 4, открывает литниковое отверстие. Металл заливается в форму 3. Когда он затвердеет, основание 4 поднимается и срезает остаток 5, освобождая выход отливки б вместе с литником.

Дата добавления: 2019-04-03; просмотров: 695;