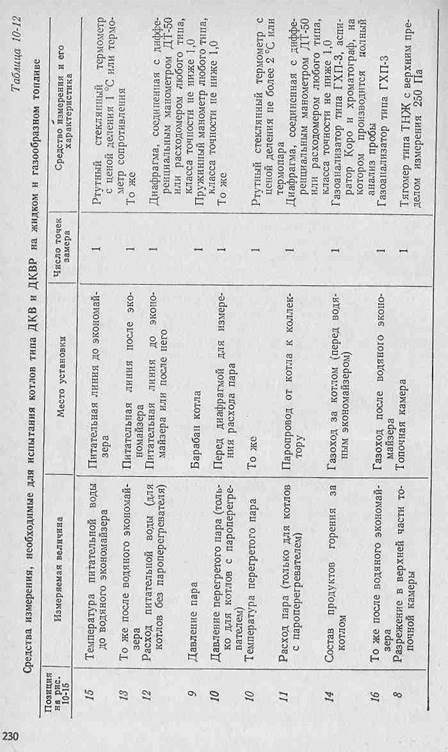

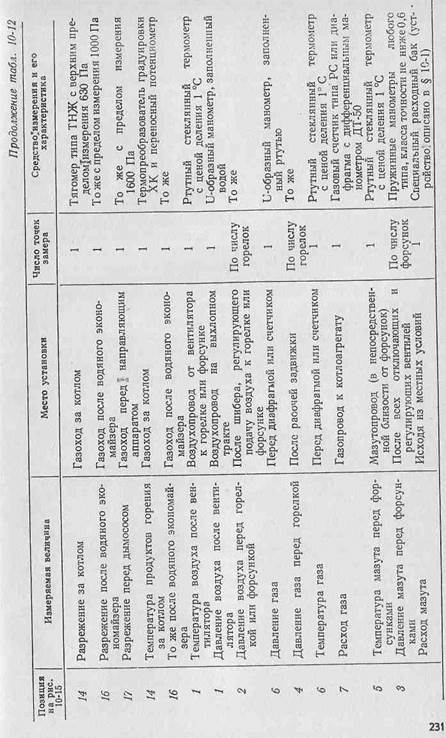

ОПРЕДЕЛЕНИЕОПТИМАЛЬНОГО КОЭФФИЦИЕНТА ИЗБЫТКА ВОЗДУХА

Определение оптимального коэффициента избытка воздуха рекомендуется производить в два этапа. На первом этапе определяется ориентировочное значение оптимального коэффициента избытка воздуха. На втором этапе производится уточнение и окончательный выбор оптимального коэффициента избытка воздуха. Второй этап выполняется после проведения опытов по выбору оптимальной тонкости пыли и положения факела в топочной камере.

Определение ориентировочного и окончательного значений оптимального коэффициента избытка воздуха производится при четырех нагрузках котлоагрегата (номинальной, минимальной и двух промежуточных).

Ориентировочное определение оптимального коэффициента избытка воздуха производится путем анализа продуктов горения с определением содержания R02 и 02 на выходе из топочной камеры или за первой, ближайшей к топке поверхностью нагрева. Перед этим следует уплотнить тракт продуктов горения котлоагрегата, т. е. ликвидировать присосы холодного воздуха.

При сжигании топлива в топках с цепными решетками и пневмомеханическими забрасывателями для определения ори-

|

|

ентировочного коэффициента избытка воздуха следует сначала выбрать распределение воздуха по зонам и соплам пневмозаброса, а также скорость цепной решетки. Скорость цепной решетки и распределение воздуха по зонам и на пневмозаброс выбирается с таким расчетом, чтобы процесс горения заканчивался перед последней зоной. Для этого в 1 и 4-ю зоны (по движению решетки) подается примерно 15%, во 2 и 3-ю зоны примерно 75 % и на сопла пневмозаброса около 10 % воздуха, необходимого для горения. При сжигании топлива на цепных решетках без забрасывателей в 1 и 4-ю зоны подается 15— 20 %, а во 2 и 3-ю 80—85 % воздуха, необходимого для горения. При этом устанавливается толщина слоя для антрацита 180—220 мм, каменных углей 80—120 мм и бурых углей 200— 250 мм.

В пылеугольных топках с молотковыми мельницами опыты ведутся при расчетной тонкости помола пыли. Распределение вторичного воздуха следует осуществить так, чтобы факел располагался на оси горелок и находился на одинаковом расстоянии от стен топочной камеры, а сепарация пыли в холодную воронку отсутствовала. Подача топлива и воздуха на все мельницы должна быть одинаковой.

На каждой нагрузке проводится три-четыре опыта: при минимальном, максимальном и одном-двух промежуточных коэффициентах избытка воздуха. Минимальный коэффициент избытка воздуха при слоевом сжигании топлива рекомендуется принимать не менее 1,2, максимальный не более 1,8. В пылеугольных топках минимальный коэффициент избытка воздуха 1,1 —1,15; максимальный 1,45.

Во время опытов измеряются следующие величины: нагрузка котла, давление и температура перегрева пара, состав продуктов горения с определением содержания R02 и 02 на выходе из топки и в уходящих газах, температура уходящих газов, температура воздуха перед воздухоподогревателем, после него и перед мельницами, разрежение по тракту продуктов горения, давление воздуха по воздушному тракту, содержание горючих в шлаке и уносе, уловленном в золоуловителе.

При сжигании жидкого и газообразного топлив, как показали многочисленные испытания, оптимальный коэффициент избытка воздуха соответствует его минимальному значению, при котором отсутствует потеря тепла от химической неполноты горения. Поэтому для ориентировочного определения оптимального коэффициента избытка воздуха а'опт достаточно произвести анализ продуктов горения на выходе из топки или возможно ближе к ней с определением содержания R02 и О2, построив зависимость, показанную на рис. 3-1. Кроме того, измеряются: нагрузка котла, давление и температура перегрева пара, состав продуктов горения в уходящих газах, температура воздуха перед горелками, давление газа (мазута) или их расход на горелки, давление вторичного воздуха перед горелками.

|

На втором этапе после выбора оптимального положения факела (распределения воздуха по зонам при слоевом сжигании) и оптимальной тонкости пыли производится окончательный выбор оптимального коэффициента избытка воздуха. Для этого при каждой из выбранных нагрузок котла проводится 3—4 опыта в узком диапазоне изменения коэффициента избытка воздуха а0пт = а'опт± (0,03-4-0,04). В этих опытах производятся все измерения, необходимые для сведения теплового баланса котлоагрегата (см. § 10-5 и 10-6), а также выполняется полный анализ продуктов горения с определением . содержания СО, СН4 и

Н2.

| 100, (10-16) |

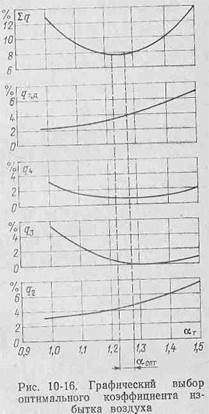

За оптимальный коэффициент избытка воздуха принимается такой, при котором сумма потерь тепла с уходящими газами, от химической и механической неполноты горения и расход электроэнергии на тягу и дутье минимальны. Обычно выявление а0пт производится графически. Для этого расход электроэнергии на тягу и дутье (в процентах) необходимо пересчитать в условные потери тепла по формуле

где Ъ — удельный расход условного топлива на 1 кВт-ч выработанной энергии, кг/кВт-ч; Л/т, д — средний часовой расход электроэнергии на тягу и дутье, кВт; QHp — низшая теплота сгорания рабочей массы сжигаемого топлива, кДж/кг; В — расход топлива, кг/ч.

Пример графического выбора оптимального коэффициента избытка воздуха по результатам испытаний показан на рис. 10-16.

10-8. ОПРЕДЕЛЕНИЕ ОПТИМАЛЬНОЙ ТОНКОСТИ ПЫЛИ

Основной целью опытов является определение тонкости пыли, при которой сумма потерь тепла от химической и механической неполноты горения и условного расхода тепла на размол (ф-ла 3-4) имеет минимальное значение. Опыты обычно

|

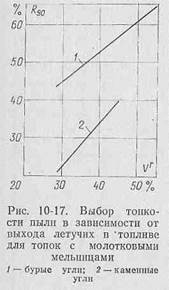

проводятся при двух нагрузках котлоагрегата: номинальной и 0,7—0,8 номинальной. На каждой нагрузке котлоагрегата проводится 4 опыта с последующим построением зависимости qз + q4 + qэ = f(R90).

На рис. 10-17 показана ориентировочная зависимость необходимой тонкости пыли при размоле ее в молотковых мельницах.

Опыты по выявлению оптимальной тонкости пыли рекомендуется проводить при следующих остатках на сите R90:

Топливо Остаток на сите R90

Каменные угли 15; 20; 25; 35

Бурые угли 30; 40; 45; 50

Изменение тонкости пыли при размоле ее в молотковых мельницах с гравитационными сепараторами достигается изменением подачи в мельницу воздуха. При установке инерционных сепараторов тонкость пыли регулируется поворотным шибером, а при центробежных сепараторах — поворотом лопаток.

Перед началом опытов следует установить возможность сжигания наиболее грубой пыли по условиям ее сепарации в холодную воронку и шлакования топочной камеры. В опытах по выявлению оптимальной тонкости пыли производятся все измерения, необходимые для составления теплового баланса котла (см. § 10-5). Опыты проводятся при ориентировочно выбранном оптимальном коэффициенте избытка воздуха.

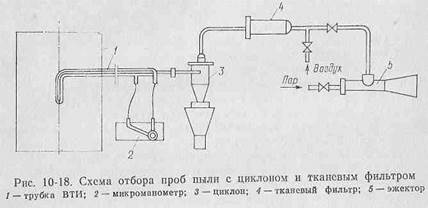

В системах пылеприготовления с молотковыми мельницами отбор проб пыли производятся из аэропотока (поток пыли с воздухом или другим сушильным агентом). Метод отбора пыли в этом случае основан на отборе небольшой части аэросмеси с последующим отделением из нее пыли. Для отбора аэросмеси используют специальные отборные трубки ВТИ им. Ф. Э. Дзержинского или трубки Альнера с последующим отделением пыли в циклоне. Затем пробы пыли разделываются и для просеивания отбирается средняя проба массой около 25 г. На рис. 10-18 приведена одна из распространенных схем отбора пыли с трубкой нулевого типа ВТИ им. Ф. Э. Дзержинского, циклоном и тканевым фильтром. Для отбора пробы необходимо равенство скоростей в точке отбора основного потока в канале и отводимого потока во входном сечении трубки. В приведенной схеме это достигается путем поддержания рав-

ной нулю (по микроманометру) разности статических напоров, измеряемых в канале (в точке отбора) и внутри отборной трубки. Очень важно также правильно выбрать место отбора пыли. При выборе места отбора рекомендуется соблюдать следующие правила: в сечении отбора основной поток должен находиться в установившемся состоянии, в потоке должны отсутствовать обратные токи, отбор желательно производить на вертикальных участках.

Выбор оптимальной тонкости пыли по результатам опытов обычно производится графически. Пример выбора оптимальной тонкости пыли показан на рис. 3-11.

Дата добавления: 2019-04-03; просмотров: 2032;