ОТБОР И РАЗДЕЛКА ПРОБ ТОПЛИВА И ОЧАГОВЫХ ОСТАТКОВ

ГОСТ 10742—71 устанавливает метод отбора и разделки проб бурых и каменных углей, антрацита и горючих сланцев для лабораторных испытаний. В соответствии с ГОСТ отбор проб производят из потока топлива в местах его перепада или с поверхности транспортирующих устройств. Отбор проб вручную допускается как исключение.

При эксплуатации котельных установок отбор проб может производиться с ленты транспортера или из пересыпных коробов при пересыпке топлива с одного конвейера на другой. При испытании котельных агрегатов промышленных предприятий и тепловых электрических станций отбор проб необходимо производить в течение всего опыта из топлива, которое поступает в топку котла. Осуществлять отбор можно из течек сырого топлива после питателей, с транспортера или с пересыпных участков между транспортерами.

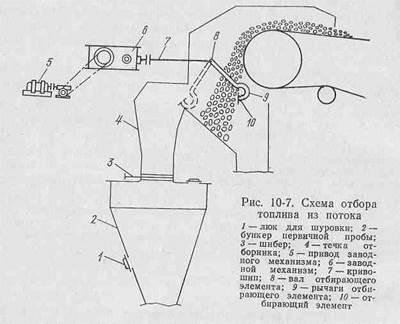

Отбор проб из падающего потока производится специальными приспособлениями, периодически пересекающими падающий поток топлива. На рис. 10-7 показана схема отбора лабо-

раторных проб твердого топлива из потока. В настоящее время для отбора проб из потока применяется отборник, системы ВТИ, серийно изготовляемый Темиртауским литейно-механическим заводом. Отбирающий элемент 10, подвешенный внутри короба на рычагах 9, соединенных с валом 8, периодически пересекает поток и производит отбор порций топлива. Привод отбирающего элемента осуществляется заводным механизмом 6. Заводной механизм расположен за пределами короба. Он приводится в действие электродвигателем через редуктор и цепную

передачу. Отобранные порции топлива забрасываются чере; отверстие в течку 4, по которой проба направляется в сборныг бункер 2.

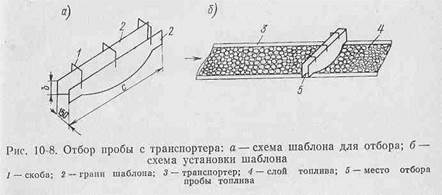

При отборе проб с транспортера применяется специальный шаблон, устанавливаемый на ленте транспортера при ее остановке. Шаблон предназначен для отбора проб с горизонтально расположенных транспортеров бункерной галереи. Схема шаблона для отбора проб с ленты транспортера показана на рис. 10-8, а, а схема его установки — на рис. 10-8, б. Шаблон состоит из двух граней, изготовленных из листового железа толщиной 1,5—2,0 мм. Форма нижней кромки граней должна соответствовать профилю ленты транспортера. Длина граней (с) принимается равной ширине ленты, а высота (b)—равной высоте слоя топлива с таким расчетом, чтобы не было пересыпания топлива через верхние кромки шаблона. Грани шаблона должны быть параллельны между собой и устанавливаться на

расстоянии около 150 мм друг от друга. Между собой грани скрепляются скобами, которые обеспечивают необходимую жесткость и служат ручками при пользовании шаблоном. Отбор проб производят через определенные промежутки времени после начала опыта. При этом топливо, имеющееся в бункере котла до начала опыта, должно быть израсходовано. Установку шаблона производят при остановленном транспортере в месте, где на ленте находится полный слой топлива, характерный для производительности транспортера в период испытаний.

При отборе проб шаблон должен быть установлен перпендикулярно ленте транспортера. Вырезание слоя производят так, чтобы нижние кромки граней коснулись ленты транспор-

тера. Вырезанный шаблоном слой аккуратно посредством совка сбрасывают в ведро или другую емкость.

Все отобранные порции топлива до конца опыта должны храниться в специальном помещении, защищенном от ветра и атмосферных осадков, в емкости с закрывающейся крышкой. Обработке подвергаются все отобранные порции. Обработка проб включает в себя дробление, сокращение пробы, измельчение и деление ее на специальном оборудовании. Дробление должно производиться механизированным способом. Для дробления топлива применяются дробилки различных типов, различающиеся производительностью и предельной крупностью исходной пробы топлива.

В соответствии с ГОСТ из пробы, измельченной до 3 мм и сокращенной не менее чем до 2 кг, выделяют необходимое количество лабораторных проб массой не менее 0,5 кг. Для каждого опыта необходимо иметь не менее двух проб (одна из проб контрольная). Для сокращения первичной пробы используются ковшовые или секторные сократители. Сокращение первичных проб вручную допускается только в исключительных случаях. Однако при испытании котельных агрегатов малой производительности при небольшом количестве первичной

пробы, а также при отсутствии на предприятиях сократителей приходится вручную производить сокращение первичной пробы. Сокращение первичной пробы в этом случае производится методом квартования. Метод квартования заключается в том, что топливо насыпают в виде конуса на разделочный металлический лист (рис. 10-9). После окончания формирования конуса на тего вершину устанавливают металлический круг 3 и, надавливая на круг, сплющивают пробу, получая усеченный конус 2. Затем усеченный конус пробы разрезают на четыре части, вдавливая в него крестовину 4, изготовленную из листового железа. Две противоположные части пробы 5, не снимая крестовины, удаляют. Из оставшихся частей 6 снова приготовляют

Рис. 10-9. Сокращение пробы методом квартования

1 — топливо, насыпанное в виде конуса; 2 — сплющенная проба; 3 — металлический круг; 4 — крестовина; 5 — удаляемые части пробы; 6 — оставляемые части пробы

конус, сплющивают его и разрезают крестовиной, повторяя операцию сокращения до тех пор, пока не останется около 2 кг. Из этого количества выделяют две лабораторные пробы по 0,5 кг. Лабораторные пробы упаковывают в банки из листового оцинкованного железа с пропаянными швами и плотно закрывающимися крышками. Перед отправлением лабораторных проб на анализы на банках указывают даты отбора пробы, номер опыта, режим испытаний, вид пробы (основная или контрольная), подписывается лицо, производившее отбор пробы. Отбор проб жидкого топлива (мазута) производится непосредственно из мазутопровода перед форсунками испытываемого котла. Для отбора пробы в напорном мазутопроводе устанавливают мазутоотборную трубку, как показано на рис. 10-10. Для отбора порции мазута поступают следующим образом. Открывают вентили 3 и 7 на мазутоотборочной линии и в течение нескольких минут сбрасывают мазут в линию рециркуляции, наблюдая за показаниями термометра 6. Повышение температуры до температуры мазута в подающем мазутопроводе указывает на то, что по мазутоотборной линии идет свежий мазут. Вытерев открытый конец пробоотборной

трубки, подставляют под него специальную кружку емкостью около 1,25 л и, открыв вентиль 4, наполняют, сливают и снова

трубки, подставляют под него специальную кружку емкостью около 1,25 л и, открыв вентиль 4, наполняют, сливают и снова

наполняют пробоотборную кружку. Регулирование струи мазута производится путем прикрытия вентиля 7. Набранные две

порции мазута сливают в дренажную емкость. Затем набирают в третью кружку около 1 л и сливают мазут в емкость

для хранения отобранных порций. Эта емкость должна иметь

плотно закрывающуюся крышку. В течение опыта достаточно

отобрать через равные промежутки времени три-четыре порции

по одному литру каждая. Собранные за опыт порции в течение 5—10 мин взбалтывают и отбирают в две литровые бутылки лабораторные пробы: одну для анализа, У

а другую в качестве контрольной.

Газообразное топливо, как и твердое, может быть неоднородным по составу вследствие условий добычи и транспортировки, а также в результате смешения природных газов различных месторождений. Расчет норм отбора газа ведется с учетом неоднородности его по низшей теплоте сгорания на сухую массу. При испытании котельных агрегатов достаточно за время опыта набрать три-четыре порции газа по 3 л. Отбор газа следует производить из газопровода испытываемого котла. Для этого в газопровод на половину его диаметра вводят трубку с внутренним диаметром 5—15 мм. На наружном конце трубки устанавливают кран или вентиль. Трубка должна устанавливаться на прямом горизонтальном или вертикальном участке газопровода на расстоянии не менее трех диаметров газопровода от различных местных сопротивлений (повороты, изменения сечения, задвижки и т. д.). Порции газа отбираются в сухие аспираторы емкостью 0,5—1,0 л. Перед отбором пробы аспиратор следует продуть, чтобы вытеснить имеющийся в нем воздух, и затем поджечь газ, выходящий из аспиратора. После этого прекращают сброс газа из аспиратора, закрывая краны на выходе и входе.

Отбор первичной пробы шлака, провала и уловленного уноса следует производить из тех же соображений, что и отбор твердого топлива. Очаговые остатки перед отбором следует хорошо залить водой. При количестве шлака за опыт 200 кг все собранное количество входит в первичную пробу. При количестве шлака более 200 кг первичная проба составляет 30—35%,

но не менее 200 кг за опыт. Количество провола и золы, отбираемое в первичную пробу, должно составлять примерно 100 кг. Размельчение и сокращение первичной пробы производится так же, как и проб угля.

но не менее 200 кг за опыт. Количество провола и золы, отбираемое в первичную пробу, должно составлять примерно 100 кг. Размельчение и сокращение первичной пробы производится так же, как и проб угля.

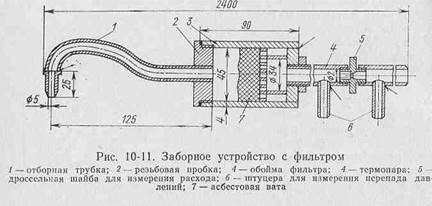

При испытании котельных агрегатов необходимо определять содержание частиц углерода и сажи в продуктах горения. Для этого в настоящее время чаще всего пользуются методом фильтрации. Метод фильтрации заключается в том, что определенная порция продуктов горения отсасывается через фильтры различных конструкций. В качестве примера рассмотрим но-

вое, разработанное ОРГРЭС заборное устройство, которое показано на рис. 10-11. В качестве фильтра используется предварительно прокаленный волокнистый асбест 7, который помещается в обойму 3. Отборная трубка 1 вместе с обоймой 3 вводится в газоход, что исключает конденсацию паров серной кислоты. Время, необходимое для отбора пробы в одной точке, составляет 15 мин. Для получения пробы, отражающей состав топлива, необходимо равенство скоростей продуктов горения в исследуемой точке газохода и во входном сечении наконечника. Это достигается установкой сменных наконечников на отборной трубке 1, а также контролем расхода газа по расходомерной шайбе 5 или по специально устанавливаемому реометру. После пропуска определенного количества продуктов горения заборное устройство удаляется из газохода и из заборного устройства извлекается асбестовый фильтр, который переносится в установку для определения содержания углерода. Установка для определения содержания углерода основана на принципе сжигания и последующего определения количества образовавшегося СОг-

10-5. СХЕМЫ УСТАНОВКИ СРЕДСТВ ИЗМЕРЕНИЯ ПРИ ИСПЫТАНИИ КОТЛОАГРЕГАТОВ НА ТВЕРДОМ ТОПЛИВЕ

Расстановка контрольно-измерительных приборов должна производиться по заранее разработанной схеме. Выбор схемы расстановки приборов зависит от конструкции котельного агрегата, вида сжигаемого топлива и задачи испытания. При ба-

лансовых испытаниях должны быть предусмотрены все измерения, обеспечивающие определение основных потерь тепла и к. п. д. котельного агрегата, а также измерение величин, характеризующих работу тягодутьевых устройств и газовоздушного тракта. При выборе контрольно-измерительных приборов для испытаний следует исходить из того, что основными определяемыми величинами являются: нагрузка котла, параметры выдаваемого котлом пара, состав и температура продуктов горения по газовому тракту, температура питательной воды до водяного экономайзера и после него, разрежения по газовому тракту и давления воздуха по воздушному тракту.

При выборе контрольно-измерительных приборов для испытаний основное внимание должно быть обращено на точность

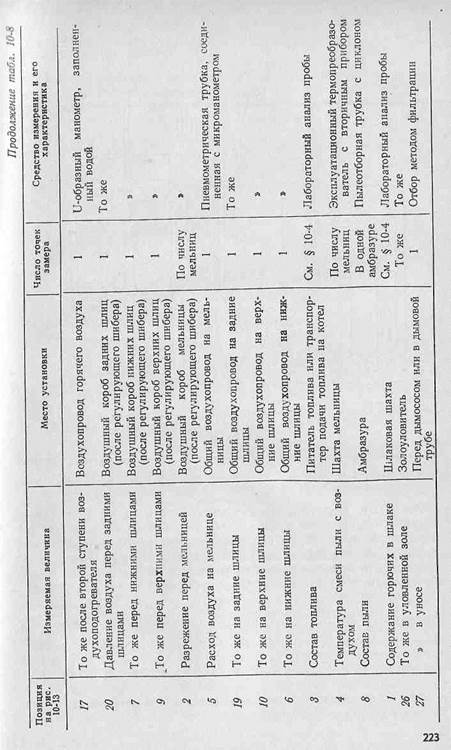

|

их показаний (класс точности). Класс точности прибора должен соответствовать необходимой точности эксперимента. При эксплуатационных испытаниях для измерения отдельных величин могут применяться менее точные приборы. Так, например, для измерения расходов можно применять не только специально устанавливаемые дифференциальные манометры типа ДТ-50, но и любые расходомеры класса точности 1,0. В то же время не следует пользоваться) эксплуатационными термопарами в чехлах вследствие заметной инерции их.

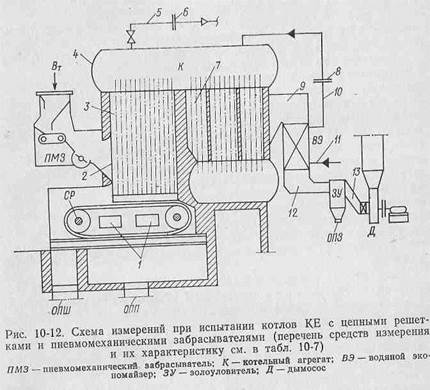

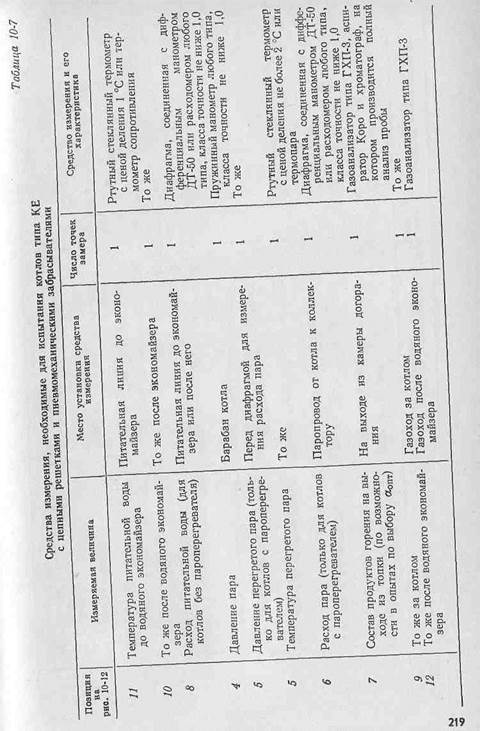

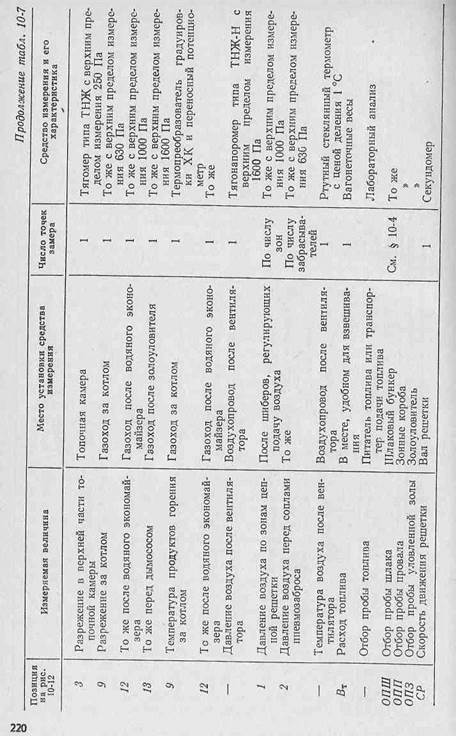

На рис. 10-12 показана типичная схема измерений, применяемая при испытании котлоагрегатов типа КЕ при слоевом сжигании твердого топлива на цепной решетке обратного хода с пневмомеханическим забрасывателем.

Перечень средств измерений и их краткая характеристика приведены в табл. 10-7. Расход топлива может не измеряться, если нет возможности произвести его взвешивание по условиям подачи топлива. Однако для котлов паропроизводительностью до 25 т/ч желательно производить взвешивание топлива, так как это позволяет проконтролировать точность сведения теплового баланса. При испытании котлоагрегатов, не имеющих пароперегревателя, нагрузку агрегата приходится определять по расходу питательной воды, так как измерение сужающими устройствами расхода насыщенного пара дает значительную погрешность. Определение нагрузки котла по расходу питательной воды требует тщательной проверки плотности дренажной и продувочной арматуры и водяного экономайзера.

Расстановка средств измерения и проверка качества их работы является весьма существенным этапом любых испытаний. Для уменьшения числа наблюдателей, участвующих в испытании, и упрощения снятия показаний средств измерения желательно все измерения разбить на группы, сосредоточив в них однотипные измерения. Так, например, в одном месте следует сосредоточить измерения температуры по газовому тракту, состава продуктов горения, разрежения и т. д. При прокладке резиновых трубок от точек забора до приборов рекомендуется располагать их на достаточном расстоянии от обмуровки, от воздухопроводов горячего воздуха и от других поверхностей с высокой температурой. Для этого штуцера в местах отбора должны иметь длину не менее 300 мм. При прокладке резиновых шлангов предварительно проверяют их плотность, а в местах поворота защищают от перегиба, надевая на них пружинки из проволоки, или металлические трубки.

Приборы следует устанавливать в хорошо освещенных и удобных для обслуживания местах. Наблюдатели, участвующие в испытании, предварительно инструктируются по технике измерений и технике безопасности.

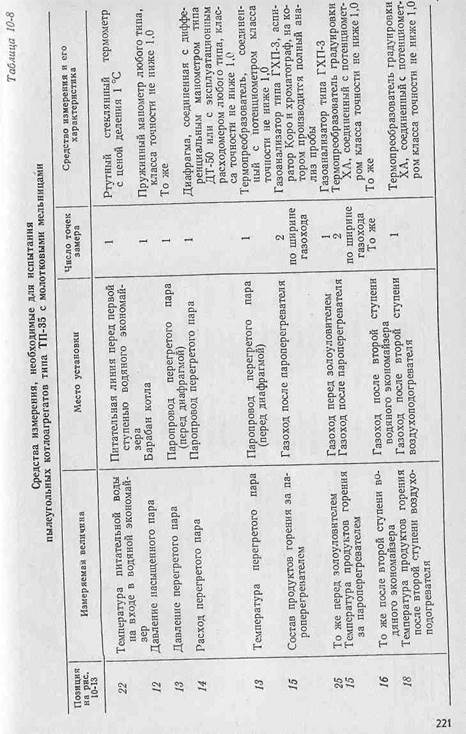

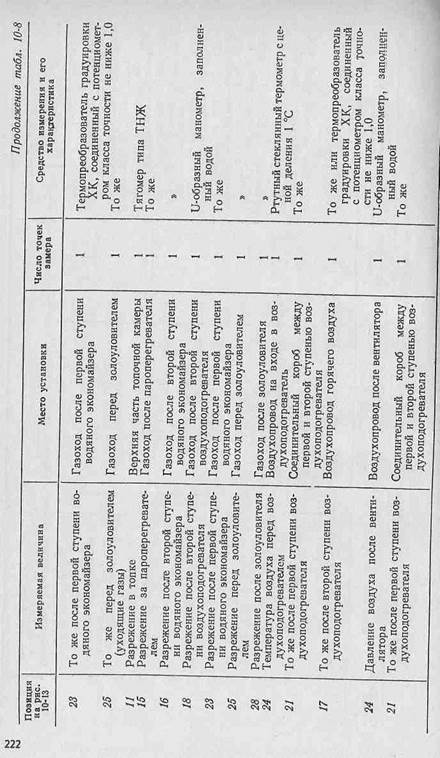

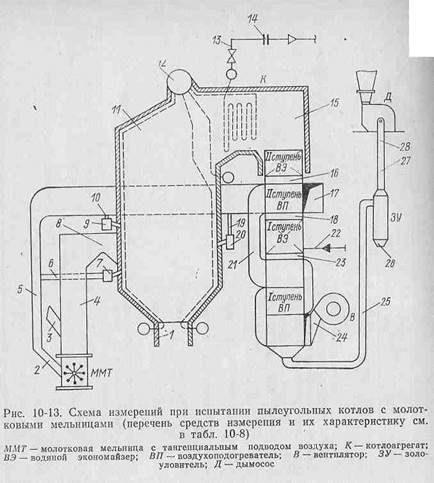

На рис. 10-13 показана типичная схема расстановки средств измерения при испытании котельных агрегатов с молотковыми

|

|

|

|

|

Дата добавления: 2019-04-03; просмотров: 1964;