СПЕЦИАЛЬНЫЕ СРЕДСТВА ИЗМЕРЕНИЯ

При режимной наладке и испытании теплотехнического оборудования приходится измерять расход, скорость, давление, температуру и состав продуктов горения и газообразного топлива, тепловой поток и другие величины, характеризующие протекание физических процессов. Кроме стандартных приборов и методов, применяются специальные средства и методы измерений.

Для измерения расхода жидкостей (при расходах до 3 т/ч) и тарировки сужающих устройств при испытании могут применяться мерные баки. На рис. 10-1 показана схема двухкамерного бака с тарировочным устройством. Мерный бак состоит из двух камер 2 и 6, разделенных перегородкой 5. Жидкость через сливное отверстие //, закрываемое клапаном, поступает в расходный бак 12. Камеры мерного бака и расходный бак имеют указатели уровня /, 10, 13. Для стабилизации уровня в каждой камере установлены успокоители 3 и 7, позволяющие произвести отсчет. Поступление жидкости в камеры мерного бака осуществляется по перекидному лотку 4. Для тарировки мерного бака на весы 9 устанавливается тарировочный бак 8. Для измерения расхода воды открытые мерные баки можно применять при температуре воды не более 40 — 45 °С. При тарировке и измерении расхода воды следует вводить поправку на ее испарение. При определении расхода жидкости и тарировке для введения температурных поправок необходимо изме-

|

рять температуру жидкости в мерном баке и около средней части указательного стекла.

Массовый расход жидкости (в кг/ч)

Л

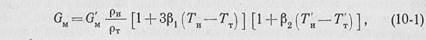

где ри, рт — плотность жидкости при измерении и тарировке, кг/м3; Pi — температурный Коэффициент материала бака (для стали |3i = 12-10-6 К-1); Рг — то же для материала шкалы водоуказательного стекла (для шкалы из латуни р2 = 19 -10—6 Кг1); ТУ ТУ — температура жидкости при измерении в баке и около средней части указательного стекла, К; Тт, ТУ — температура жидкости при тарировке в баке и около средней части указательного стекла, К; GM' — массовый расход жидкости с поправкой на испарение, кг/ч.

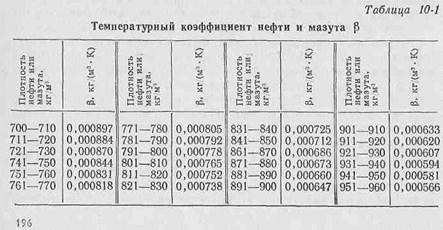

При измерении расхода жидкого топлива его плотность определяется ареометром, весами Вестфаля или пикнометром при температуре 293 К- Приведение плотности (в кг/м3) к температуре, отличающейся от 293 К, производится по формулам:

где р— температурный коэффициент, принимаемый из табл. 10-1.

Для измерения расходов при испытании широко применяются дроссельные расходомеры, состоящие из стандартного сужающего устройства и дифференциального манометра. Изготовление и установка стандартных сужающих устройств (диафрагм и сопл) регламентировано «Правилами 28-64». В условиях испытаний не всегда имеется возможность выполнить требования этих «Правил». Диафрагмы, выполненные с отступлением от «Правил», требуют специальной градуировки. Для

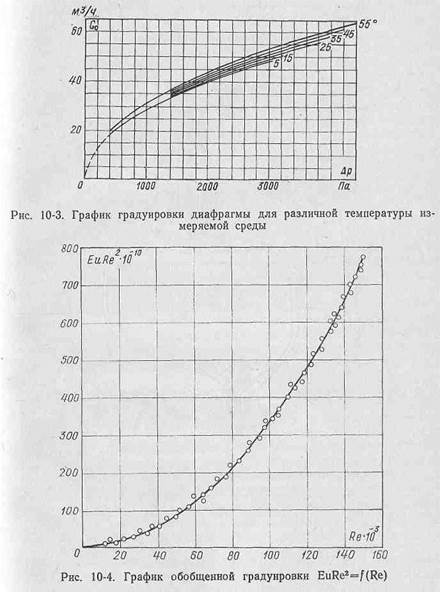

использования градуировочных кривых при измерении потоков в условиях, отличающихся от условий, при которых производилась градуировка (состав, температура, давление), применяют методику обобщенной градуировки. Она основана на зависимости EuRe2 = f(Re). Эта зависимость представляет собой обобщенную связь между перепадом давления на диафрагме и средней скоростью потока:

где Ар — перепад давления на диафрагме, Па; d — диаметр дроссельного отверстия диафрагмы, м; р — плотность среды, кг/м3; v — кинематическая вязкость, м2/с; а>ор — средняя скорость потока, м/с.

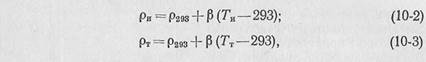

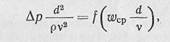

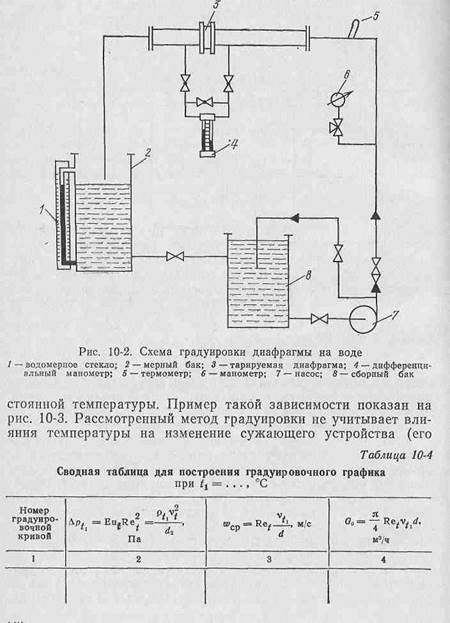

Градуировку можно выполнить на любой среде, однако чаще всего ее производят на воздухе или воде. В качестве примера на рис. 10-2 показана градуировка на воде. Результаты первичной градуировки обычно сводят в таблицу (табл. 10-2). Градуировку следует производить при практически постоянной температуре среды (отклонение от средней температуры не более

±2 °С). Для контроля качества градуировки строят зависимость перепада давления Ар от расхода G0. То, что все экспериментальные точки, полученные при градуировке, ложатся на одну кривую, указывает на удовлетворительное качество градуировки. Затем составляют вспомогательную таблицу

(табл. 10-3) для различной температуры среды (или давления,

|

|

или температуры и давления одновременно), которую будут измерять градуированной диафрагмой.

Используя столбцы 7 и 9 из табл. 10-2 и столбцы 5 и 6 из табл. 10-3, для каждой температуры составляют таблицы по типу табл. 10-4. По данным таких таблиц строится зависимость перепада давления на диафрагме от расхода для каждой по-

размеров). Поэтому такой метод применяют при температуре среды не более 400 °С. Для проверки данных, полученных в табл. 10-4, обычно строят зависимость EuRe2 = f(Re), исполь-

зуя величины, приведенные в столбцах 8 и 9 табл. 10-2. Все точки указанной зависимости должны ложиться на одну кривую, как показано на рис. 10-4.

|

В ходе испытания теплотехнического оборудования часто бывает необходимо измерять скорости и давления в различных точках движущегося потока. Для этого применяют различные пневматические зонды. Измерения посредством зондов основаны на определении давления на поверхности зонда, установ-

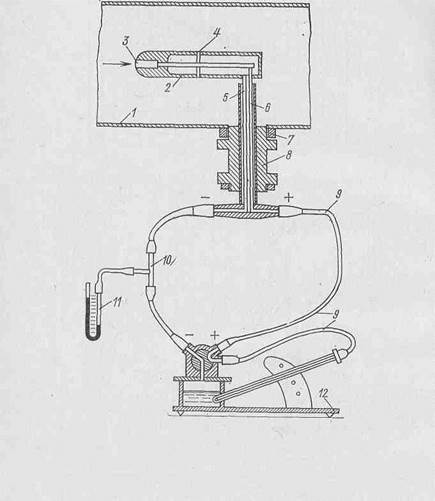

Рис. 10-5. Пневмометрическая трубка и схема ее установки

/ — воздухопровод; 2 — пневмометрическая трубка; 3 — канал для измерения полного давления; 4 — канал для измерения статического давления; 5 — канал для отвода статического напора; 6 — канал для отвода полного напора; 7 — кольцо для установки пневмометрической трубки; 8 — разрезной сальник; 9 — резиновый шланг; 10 — тройник; 11— U-образный манометр; 12 — микроманометр

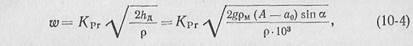

ленного в различных точках потока. Зонды выполняются в виде трубок, а также цилиндрических или шаровых насадков. Для измерения скоростного и статического напора одномерного потока чаще всего применяют пневмометрическую трубку с полусферической головкой (трубка Прандтля), показанную на рис. 10-5. Трубка Прандтля состоит из полусферического насадка с двумя каналами; один канал направлен навстречу потоку, а второй перпендикулярно ему. Каждый канал через державку выведен отдельно. Канал полусферического насадка, направленный навстречу потоку, предназначен для измерения полного давления, и вывод его обозначен знаком плюс. Канал, расположенный перпендикулярно потоку, предназначен для измерения статического давления, и вывод его обозначен знаком минус. Для измерения скорости потока в месте установки трубки каналы ее резиновым шлангом соединяют с соответствующими штуцерами микроманометра и, кроме того, канал, измеряющий статическое давление, соединяют через тройник с U-образным манометром. Микроманометр измеряет разность полного и статического давления, а U-образный манометр — статическое давление. Разность полного и статического напора представляет собой скоростной напор (динамический напор), по которому подсчитывается скорость (в м/с) в месте установки трубки:

где Крг—тарировочный коэффициент трубки Прандтля; при тщательном ее изготовлении в соответствии с рекомендованными в специальной литературе соотношениями он близок к единице; йд — динамический напор, Па; р — плотность среды измеряемого потока, кг/м3; рм—плотность жидкости, которой заполнен микроманометр, кг/м3; А — показания микроманометра при измерении, мм; ао — начальное показание микроманометра, мм; а — угол наклона трубки микроманометра к горизонтали; обычно sin а называют масштабом микроманометра и указывают в паспорте или на шкале прибора для каждого угла наклона трубки.

При измерении трубкой Прандтля необходимо следить за правильностью ее установки. Полусферический насадок трубки должен быть направлен навстречу потоку параллельно его оси. Угол смещения трубки относительно оси потока не должен превышать 15°. Для определения направления и скорости двумерного потока применяются цилиндрические зонды, а трехмерного — шаровые зонды. Однако измерение посредством цилиндрических и шаровых зондов в эксплуатационных условиях сложно, поэтому они применяются только при исследованиях. Описание цилиндрических и шаровых зондов, *а также методика измерений приведены в специальной литературе*.

Для определения средней скорости потока необходимо выявить средний динамический напор по сечению. Для этого сечение трубопровода разбивают на равновеликие площадки. Круг-

* Эстеркин Р. И., Иссерлин А. С, Певзнер М. И. Методы теплотехнических измерений и испытаний при сжигании газа и мазута. 2-е изд. Л.: Недра, 198

|

лое сечение разбивают на равновеликие кольца, прямоугольное— на квадраты или прямоугольник с длиной стороны 150— 200 мм. Число колец, на которое разбивается круглое сечение, зависит от диаметра трубопровода. Трубопроводы диаметром от 300 до 1000 мм разбивают соответственно на 6 —16 колец. В круглом трубопроводе измерения динамического напора производят по одному из диаметров, в каждом кольце в двух точках, "расположенных симметрично по обе стороны от центра трубопровода.

Расстояние точки замера в каждом кольце от центра трубопровода (в мм)

Точность измерений трубкой Прандтля среднего динамического напора в значительной мере зависит от расположения сечения, в котором производятся измерения, по отношению к различным местным сопротивлениям (повороты, шиберы, внезапные изменения сечения и др.). Сечение, в котором производится измерение, должно быть расположено на прямом участке длиной около четырех диаметров трубопровода (два диаметра до места установки трубки и два за ним). Перед измерениями следует проверить плотность микроманометра и соединительных линий. Для этого поочередно подключают каждую из линий к микроманометру и, создавая в них давление (или разрежение), пережимают соединительный шланг возможно ближе к трубке Прандтля. Если в течение 2—3 мин показания микроманометра останутся неизменными, соединительная линия и микроманометр герметичны. В спирте, залитом в микроманометр, не должно быть пузырьков воздуха. Удаление пузырьков достигается перемещением спирта взад и вперед по наклонной трубке микроманометра (12 на рис. 10-5). Перед началом измерений следует также проследить, чтобы в соединительных линиях не было капелек воды или спирта.

При наладке и испытании теплотехнического оборудования необходимо измерение температуры различных потоков. Кроме приборов, выпускаемых промышленностью, при отдельных измерениях приходится применять нестандартные приборы, предназначенные для измерения высоких температур, температур газового потока, твердого тела, факела и т. д. Для указанных целей широко применяются термопреобразователи, конструируемые и изготовляемые персоналом наладочной организации. При конструировании и изготовлении нестандартных термопреобразователей необходимо выбрать термоэлектроды и термоэлектродные провода, их изоляцию, вторичный прибор и изготовить рабочий спай. В настоящее время в различных наладочных организациях и институтах накоплен опыт применения нестандартных термопреобразователей для разных измерений.

При измерении температур в твердом теле применяют термопреобразователи, изготовленные из проволоки диаметром 0,1—0,2 мм. Для измерения температуры поверхности металла, обогреваемого с одной стороны и охлаждаемого с другой (различные теплообменные аппараты, экранные трубы паровых котлов, поверхности нагрева бойлеров и других подогревателей или охладителей жидкости), установку термопреобразователя производят посредством его зачеканки или приварки. Для этого на поверхности металла делают канавку глубиной 0,5— 0,6 мм и длиной не менее 50 диаметров термоэлектрода. Укладывая термопреобразователь в заготовленную канавку, изолируют его термоэлектроды тонкой слюдой или зубным цементом. Затем сверху канавку закрывают пластинкой, изготовленной из материала стенки. Для плотного примыкания пластинки к телу ее зачеканивают или приваривают.

При измерении термопреобразователями температур незагрязненных продуктов горения, горячего воздуха, кислорода и других «чистых» газов возможны погрешности, обусловленные передачей тепла к термоприемнику или от него за счет излучения; отводом тепла от термоприемника путем теплопроводности; превращением кинетической энергии в тепловую вследствие торможения потока термоприемником (скоростная погрешность).

При измерении термопреобразователями температур незагрязненных продуктов горения, горячего воздуха, кислорода и других «чистых» газов возможны погрешности, обусловленные передачей тепла к термоприемнику или от него за счет излучения; отводом тепла от термоприемника путем теплопроводности; превращением кинетической энергии в тепловую вследствие торможения потока термоприемником (скоростная погрешность).

где 5,69 — постоянная излучения абсолютно черного тела, Вт/(м2-К4); е — степень черноты спая; Тсп — температура спая термопреобразователя, К; Тст—-температура стенки канала, по которому движется поток, К; φк — коэффициент теплоотдачи конвекцией от потока к термопреобразователю, Вт/(м2-К). Из этого уравнения ясно, что для уменьшения погрешности следует увеличивать температуру стенки (Тст) и коэффициент теплоотдачи конвекцией (φк) или уменьшать степень черноты (е). Увеличение температуры стенки достигается путем ее тщательной изоляции в месте производства измерений (на длине, примерно равной трем диаметрам трубопровода в обе стороны от термопары). Уменьшение степени черноты термопреобразователя довольно затруднительно, так как для стандартных термоэлектродов ε = 0,8-f-0,93. Для уменьшения степени черноты рекомендуется покрывать спай и прилегающие к нему элек-

троды металлами, имеющими малую степень черноты (серебро, золото, платина). Однако этот прием при наладочных испытаниях не применяется. Чаще всего для уменьшения радиационной погрешности устанавливают между термопреобразователем и стенкой камеры защитные экраны, отсасывая через них поток с большими скоростями, что приводит к заметному повышению коэффициента теплоотдачи конвекцией. Термоприемники, использующие этот принцип, принято называть отсасывающими пирометрами.

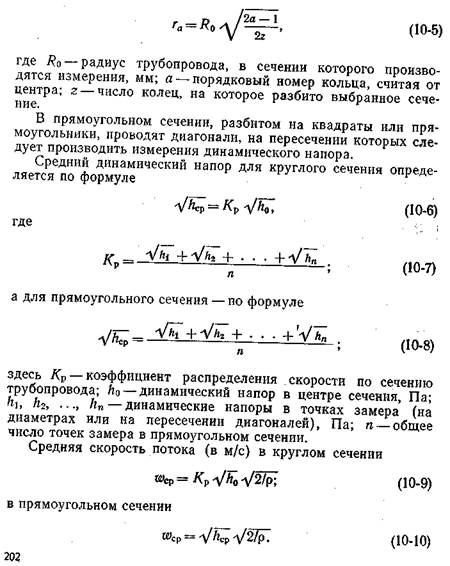

На рис. 10-6 показан двухканальный отсасывающий пирометр, рекомендуемый для измерения температуры до 1400 °С в незапыленных газовых потоках.

Снижение погрешности, обусловленной отводом тепла от термоприемника, достигается увеличением длины рабочего участка термопары. Во избежание заметной скоростной погрешности скорость отсоса потока у горячего спая термопары не должна превышать 150 м/с.

10-3. ПОНЯТИЕ О ПРИРОДЕ ЭКСПЕРИМЕНТАЛЬНЫХ ОШИБОК

В процессе наладочных работ и эксплуатации теплотехнического оборудования приходится измерять различные величины (температуру, расход, состав продуктов горения и т. д.). При измерении любой величины мы никогда не получаем ее истинного значения, так как результаты любых измерений содержат погрешность. В результате измерений удается получить лишь приближенное значение измеряемой величины. Под измерением понимают сравнение измеряемой величины с другой величиной, принятой за единицу измерения.

При наладке и испытании теплотехнического оборудования выполняют прямые и косвенные измерения. При прямых измерениях определяемая величина сравнивается с единицей измерения непосредственно или при помощи измерительного прибора, например при измерении длины линейкой, промежутков времени секундомером, температуры каким-либо термоприемником. При косвенных измерениях определяемая величина вычисляется на основании прямых измерений, например потеря тепла с уходящими газами определяется по измеренной температуре и составу уходящих газов.

При различных экспериментальных работах очень важно правильно выбрать класс точности используемых измерительных приборов. Под точностью прибора понимают его свойство, характеризующее степень приближения показаний данного прибора к действительным значениям измеряемой величины. Обычно точность прибора задается классом точности прибора или указывается в его паспорте. Очевидно, что чем точнее прибор, тем меньше его погрешность и выше стоимость. Поэтому при планировании экспериментальных работ и выборе прибо-

ров для их выполнения анализ ошибок должен быть на первом плане.

При измерении любой физической величины обычно приходится выполнять следующие операции: проверку и установку . приборов, отсчет их показаний, обработку результатов измерений и оценку погрешности.

Погрешности измерений определяются разностью измеренной и истинной величин и зависят от ряда причин. Погрешности разделяются на две группы: систематические и случайные (погрешности, вызванные неисправностью прибора или небрежностью экспериментатора, не рассматриваются).

Систематические погрешности обусловлены ограниченной точностью прибора, неправильным выбором метода измерения, неправильной установкой прибора или недоучетом некоторых внешних факторов, например теплообмена калориметра с внешней средой при определении теплоты сгорания топлива. Таким образом, систематическая погрешность наблюдается в тех случаях, когда среднее значение последовательных отсчетов отклоняется от известного точного значения и продолжает отклоняться независимо от числа последовательных отсчетов. Пусть, например, при измерении частоты вращения электродвигателя среднее значение получилось равным 950 об/мин, а эталонное значение или значение, полученное при калибровке тахометра, 1000 об/мин. Из этих данных можно сделать вывод, что тахометр неточен, даже если при измерении был малый разброс показаний. Определение систематической погрешности может быть произведено калибровкой прибора или его поверкой.

Систематические погрешности обусловлены ограниченной точностью прибора, неправильным выбором метода измерения, неправильной установкой прибора или недоучетом некоторых внешних факторов, например теплообмена калориметра с внешней средой при определении теплоты сгорания топлива. Таким образом, систематическая погрешность наблюдается в тех случаях, когда среднее значение последовательных отсчетов отклоняется от известного точного значения и продолжает отклоняться независимо от числа последовательных отсчетов. Пусть, например, при измерении частоты вращения электродвигателя среднее значение получилось равным 950 об/мин, а эталонное значение или значение, полученное при калибровке тахометра, 1000 об/мин. Из этих данных можно сделать вывод, что тахометр неточен, даже если при измерении был малый разброс показаний. Определение систематической погрешности может быть произведено калибровкой прибора или его поверкой.

Случайные погрешности обусловлены большим числом различных случайных причин и имеют место, когда при последовательных измерениях постоянной величины получают различные численные значения этой величины. Случайные погрешности вызываются вибрацией, незначительным движением воздуха, явлением параллакса и т. д. Погрешность от параллакса проявляется при неточном расположении глаз наблюдателя по отношению к шкале или указателю прибора (или уровню рабочей жидкости прибора). Случайную погрешность, даже если известно, что она имеется, никогда нельзя исключить и определить ее абсолютное значение по одному измерению. Однако математическая теория случайных явлений позволяет уменьшить влияние этих погрешностей и разумно установить их значение.

При экспериментальных работах следует учитывать, что если случайная погрешность, полученная по данным измерений, окажется значительно меньше погрешности, определяемой точностью прибора, то нет смысла пытаться еще уменьшить случайную погрешность, так как результаты измерений от этого не станут точнее. Наоборот, если случайная погрешность больше приборной (систематической), то измерения следует

произвести несколько раз, чтобы уменьшить случайную погрешность данной серии измерений и сделать эту погрешность меньше погрешности прибора или одного порядка с ней.

Существенным этапом любых экспериментов является первичная обработка результатов наблюдений, которая состоит в разметке результатов наблюдений и определении средних значений параметров, измеренных в течение опыта. Целью разметки является обнаружение и исключение ошибочных измерений или измерений, которые вызывают сомнения. Редкий эксперимент обходится без того, чтобы не появилось хотя бы одно резко выделяющееся значение. Наличие такой грубой погрешности (промаха) может заметно исказить среднее значение измеряемой величины. Поэтому из окончательного результата необходимо этот промах исключить. Обычно промах имеет значение, резко отличающееся от других. Однако это отклонение от других результатов измерений не дает еще права исключить это измерение, пока не проверено, не является ли это отклонение следствием статистического разброса.

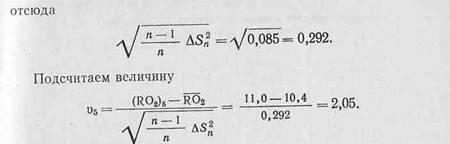

Для выявления промахов применяется критерий

где ап — наибольшее значение измеренной величины в серии Из п измерений; а — среднее значение измеренной величины в серии из п измерений; ∆Sn2 — выборочная дисперсия (корень квадратный из выборочной дисперсии определяет среднюю квадратическую погрешность отдельного измерения). Выборочная дисперсия определяется уравнением

где п — число измерений.

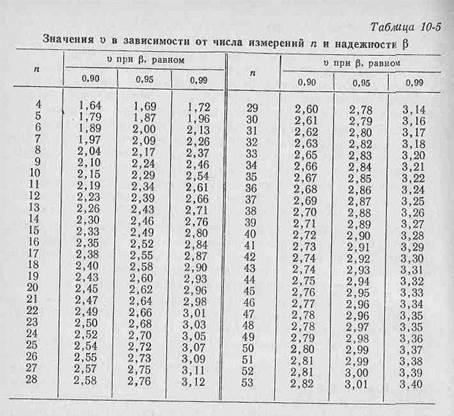

В табл. 10-5 приведены максимальные возможные значения критерия v, возникающие вследствие статистического разброса, соответствующие заданной надежности. Из таблицы ясно, что вероятность больших отклонений, возникающих вследствие статистического разброса, растет при увеличении числа измерений.

Если значение критерия v, подсчитанного для резко выделяющегося измерения, окажется больше максимального возможного оэмак, определенного из табл. 10-5, то данное измерение можно считать промахом и следует исключить при подсчете среднего значения. Наоборот, если υ<мак, то резко выделяющееся измерение является следствием статистического разброса и нет основания считать его промахом. В этом случае оно не исключается при подсчете среднего значения.

|

|

|

Методику выявления промаха рассмотрим на конкретном примере. Пусть в результате анализа продуктов горения получены значения R02, указанные во втором столбце следующей таблицы.

Из табл. 10-5 находим для n = Q и надежности р = 0,95 значение т;мак=2,00. Ясно, что ■и5>'иМак- Это означает, что пятое измерение (R02= 11,0) является промахом и его следует исключить при подсчете среднего значения. Таким образом, среднее значение RO2 будет 51,5 : 5= 10,3.

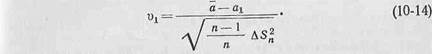

Аналогично описанному исключаются из подсчета среднего заниженные значения из серии измерений. При этом используется критерий:

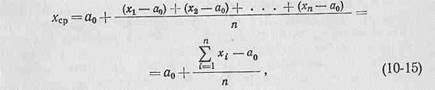

После разметки результатов наблюдений производится подсчет средних значений измеренных параметров. При вычислении среднего арифметического какого-либо параметра не требуется суммировать все результаты измерений. Для облегчения расчетов пользуются преобразованным уравнением для определения среднего арифметического

где а0 — произвольное число, близкое к среднему арифметическому значению; Х1, х2, х3, ..., хп — результаты, полученные при измерении; п — число измерений.

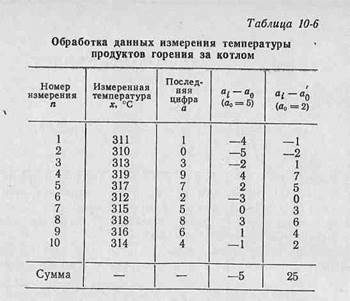

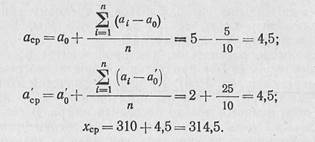

Для примера рассмотрим, как производится подсчет средней температуры (в °С) продуктов горения за котлом по данным измерений (табл. 10-6). Из данных значений х видно, что первые две цифры во всех отсчетах одинаковы, от измерения к измерению меняется только последняя цифра. В связи с этим при подсчете среднего арифметического первые две цифры можно не принимать во внимание, учитывая их только в конечном результате. Последняя цифра значения х в таблице обозначена а. Эти цифры можно рассматривать как результат

измерения температуры (х) и для них провести вычисления. Из данных а выбираем приблизительно число, близкое к среднему арифметическому (допустим а0= 5). Затем подсчитываем разность последней цифры измеренной температуры и принятого среднего арифметического, т. е. аi—а0. Сумму аi—а0 для всех измерений легко подсчитать и затем определить среднее арифметическое, которое в примере равно 4,5 (см. ниже). Очевидно, что среднее арифметическое измеренной температуры составит 314,5 °С. Для контроля над правильностью вычислений следует выбрать из данных а другое число, близкое к среднему арифметическому (ранее было выбрано число 5, а теперь выберем число 2). Для этого случая в таблице приведена разность аi—а'о, а внизу — сумма разностей для всех измерений. Если вычисления верны, то среднее арифметическое в обоих случаях, разумеется, получится одним и тем же при использовании аi—а0 и аi —а'0. Описанные вычисления имеют вид

При обработке результатов испытаний необходимо оценить точность, с которой следует производить подсчеты. Числовой

материал должен обрабатываться с точностью, соответствующей точности произведенных измерений. При расчетах следует придерживаться такого правила: ошибка, получающаяся при расчетах, должна быть примерно в 10 раз меньше суммарной ошибки результатов измерений.

Значащие цифры несут информацию об измеренных параметрах, поэтому число десятичных знаков должно соответствовать точности измерений. Если, например, измеренное избыточное давление в сосуде составило 5,3 МПа, т. е. известны две значащие цифры, то этот факт не изменится при записи 5 300 000 Па. Однако при такой записи возможна путаница, так как можно подумать, что давление измерено с точностью до седьмого знака. Во избежание недоразумения следует записать 53-105 Па.

Точность подсчета средних величин, наиболее часто встречающихся при испытании котельных установок, указана ниже:

Расход газа по счетчику или расходомеру, м3.................................................... 0,1

Перепад давления по дифференциальному манометру при измерении

расхода газа, пара, питательной воды, Па....................................................... 14,0

Давление пара, Па.................................................... ,............................................ 1000

Температура пара, питательной воды, газа и воздуха, °С.................................. 0,1

Состав продуктов горения, %.............................................................................. 0,01

Давление газа и воздуха, разрежение по газовому тракту, сопротивлению отдельных элементов газового и воздушных трактов,

Па.......................................................................... » . . ».................................. 1,0

Динамический напор при измерении пневмометрическими трубками,

соединенными с микроманометром, Па . . . . ;.......................................... 0,1

Перепад давлений при измерении диафрагмами, соединенными с

микроманометром, Па , . ,......................................... , , , ,....................... 0,1

Дата добавления: 2019-04-03; просмотров: 1356;