ИОНООБМЕННОЕ ОБОРУДОВАНИЕ

В настоящее время в ионообменной технологии широко используют колонны с неподвижным слоем смолы. В основании колонны предусматривается какое-либо опорное устройство для смолы, например в виде решетки, на которую насыпан слой гравия и затем слой песка. На опорный слой загружают влажную смолу. Плотная набивка колонн не допускается, так как при набухании смолы давление набухания может разорвать аппарат. В верхней части колонн (особенно большого диаметра) предусматривается распределитель, который дает возможность вводить жидкость в колонну при сравнительно высоких скоростях потоков, не повредив слоя смолы. Обычно распределитель — это коллектор с несколькими радиальными патрубками и направляющими струй. При использовании одного патрубка жидкость может начать двигаться по пути наименьшего сопротивления, что приводит к образованию каналов в слое смолы. При конструировании колонн необходимо предусматривать трубопроводы для подачи рабочего, элюирующего и промывного растворов, соответствующие коллекторы. Предусматриваются приспособления для «обратной промывки» смолы снизу, которую производят периодически для удаления мелких частиц истертого ионообменника и предупреждения слеживаемости смолы (рис. 49).

Рис. 49. Схема ионообменной установки периодического действия (Касаткин А. Г., 1971, с. 614, рис. XIV-12): 1 - корпус аппарата; 2 - опорная решетка; 3 - слой ионита; 4, 7, 10 - распределители; 5, 13 - трубы для подачи и вывода промывной воды после ионообмена; 6 - труба для подачи исходного раствора при ионообмене и промывной воды после регенерации; 8 - центробежный насос; 9 - бак с регенерирующим раствором; 11 - труба для выхода отработанного раствора после ионообмена; 12 - труба для вывода регенерирующего раствора и промывкой воды после регенерации.

Высоту неподвижного слоя смолы для проявительного метода разделения можно определить с помощью тарелочной теории, а для случая извлечения - по времени защитного действия. Однако на практике чаще экспериментально подбирают условия разделения на колонках малых размеров с последующим перенесением полученных результатов на технологические колонные аппараты с соблюдением правил масштабного перехода (сохранение относительной загрузки, скорости протекания раствора, размера зерен ионита и т. д.). Разделение вытеснительным методом часто осуществляют в двух колоннах: первая служит коллектором разделяемых ионов и рассчитывается на проскок наименее сорбируемого иона, вторая - разделительная, высота ее определяется временем формирования отдельных зон разделяемых элементов.

Сечение колонных аппаратов определяется производительностью по раствору Ораств и скоростью подачи раствора w:

Ораств = Fw,

где F - сечение колонны.

Действительная скорость протекания раствора в слое смолы wдейств отличается от скорости подачи раствора (фактически от скорости движения раствора над слоем смолы), так как

wдейств = w/w

где w - пористость слоя сорбента. Можно принять w равным 0,4 (для обычно употребляемых зерен смолы). При этом

wдейств = 2,5 Ораств / F.

Если wдейств = 5-10 м/ч, то система работает в оптимальном режиме. Если wдейств >10 м/ч, то для данной производительности нужно использовать несколько колонных аппаратов.

Для ориентировочной прикидки можно воспользоваться эмпирическим уравнением

H = 2,6 . 4Öd,

где H - высота слоя смолы, м; d - диаметр колонны, м.

Для осуществления практически непрерывного процесса извлечения ценного компонента используют несколько колонных аппаратов в сорбционно-десорбционном цикле. Так, для схемы, изображенной на раствор рис. 50, загрузка колонн смолой выбирается следующим образом: в момент проскока на колонне 3 колонна 1 полностью насыщена (полностью использована динамическая обменная емкость). К этому же моменту в системе регенерации в колонне 6 закончен процесс десорбции. После этого колонна 6 подключается к циклу сорбции после колонны 3 (становится хвостовой в цикле сорбции), а в цикл десорбции в качестве хвостовой (перед 4) подключается колонна1.

Рис. 50. Схема работы сорбционно-десорбционного цикла (Судариков Б. Н., 1969, с.84, рис. 26): 1-й цикл - сорбция в колоннах 1-2-3; десорбция в колоннах 6-5-4; 2-й цикл - сорбция в колоннах 2-3-6: десорбция в колоннах 5-4-1; 3-й цикл - сорбция в колоннах 3-6-5; десорбция в колоннах 41-2; 4-й цикл - сорбция в колоннах 6-5-4; десорбция в колоннах 1-2-3.

Кроме колонных аппаратов с неподвижным слоем можно использовать аппараты со взвешенным слоем сорбента. Чаще их применяют для сорбции из пульп. Сорбция из пульп обеспечивает более полное извлечение компонента (при данном составе вскрывающего раствора), так как происходит непрерывный отвод его из зоны реакции вскрытия.

При подаче пульпы снизу в колонну через специальное дренажное устройство по достижении определенной скорости подачи смола переходит во взвешенное состояние. Критическая скорость подачи пульпы (или раствора), при которой начинается разрыхление слоя смолы, определяется выражением

wкр = 0,005d2 (rтв - rж)wo3g / h(1-wo) м/сек, (39)

где d - диаметр частиц смолы, м; rтв и rж - плотность ионита и жидкости, кг/м3; h - динамическая вязкость жидкости, н.сек/м2 (1 пз =0,1 н.сек/м2); wo - пористость неподвижного слоя смолы (wo » 0,4). Обычно действительная скорость подачи пульпы w=(2¸3) wкр.

Распределение концентрации сорбируемого вещества по высоте ионита представлено на рис. 51. К моменту времени t1 концентрация извлекаемого компонента в растворе меняется от Cиcx до 0, а в фазе смолы - от ар (концентрация в смоле, равновесная с Сисх) до 0, т. е. t1 - время формирования фронта. После t2 происходит проскок, время t4 - время полного насыщения колонны (t3 - промежуточное состояние). Переключение колонн в сорбционно-десорбционном цикле может осуществляться по схеме, описанной выше.

Рис. 51. Распределение концентрации сорбируемого вещества по высоте ионита при сорбции во взвешенном слое (Судариков Б. Н., Раков Э. Г.. 1969, с. 93, рис. 29).

Для предотвращения уноса сорбента необходимо применять как можно более тяжелый ионит. Не допускается также применять пульпу с содержанием твердого больше 15—20% (из-за сильного увеличения плотности и вязкости). Для переработки плотных и вязких пульп можно использовать систему пачуков. Схема пачука представлена на рис. 52. В колонне осуществляется интенсивная циркуляция пульпы с помощью сжатого воздуха, подаваемого в центральную трубу 2, которая работает по принципу аэролифта.

Рис. 52. Схема пачука для непрерывного процесса сорбции из плотных пульп (Судариков Б. Н., Раков Э. Г., 1969, с. 78, рис. 22): 1 - корпус; 2 - аэролифт для перемешивания; 3 - аэролифт для транспортировки пульпы; 4 - разделительный элемент; 5 - аэролифт для транспортировки смолы.

Аэролифтное устройство 5 осуществляет транспортировку ионита от ступени к ступени. Непременным условием осуществления процесса в подобных аппаратах является определенный размер частиц выщелачиваемой пульпы: они должны быть меньше зерен ионита. Пульпа и смола интенсивно перемешиваются аэролифтом 2, при этом более тяжелые частицы смолы в зоне, прилегающей к стенкам аппарата (и менее интенсивно промешиваемой), опускаются вниз, где засасываются аэролифтом 5 для передачи в соседний аппарат. Смесь зерен смолы и пульпы в верхней части аппарата с помощью аэролифта 3 выбрасывается на сетку разделяющего элемента. Размеры отверстий сетки выбираются таким образом, чтобы предотвращать унос зерен ионита, а частицы пульпы пропускать свободно. Диаметр зерен ионита обычно 2-5 мм. Каждый из аппаратов при этом работает в режиме, близком к идеальному смешиванию. В принципе такой режим неблагоприятен для полного использования емкости смолы в каждой из колонн, однако установка достаточного числа аппаратов позволяет достичь высокой степени насыщения ионита.

Существуют и другие способы сорбции из пульп, среди которых можно отметить контактирование разжиженных пульп с движущимся в специальных корзинах ионообменником, а также механическое перемешивание пульпы с ионитом с последующим разделением смеси с помощью грохотов на каждой ступени контактирования. Однако применение системы пачуков можно считать наилучшим вариантом решения проблемы.

В последнее время предложено много схем непрерывного осуществления процесса сорбции. Непрерывность процесса позволяет преодолеть его основной недостаток - относительно невысокую скорость, которая чаще всего лимитируется диффузией ионов.

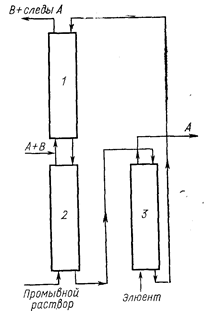

Для примера можно привести трехколонную схему для разделения двух компонентов А и В (рис. 53). Смола движется вниз по колонке 1 и затем вниз по колонке 2 противотоком по отношению к водному раствору. Исходный раствор (А и В) подается снизу в колонку 1, смешиваясь с промывным раствором, который поднимается навстречу смоле по колонке 2 (и вымывает остатки иона В из смолы). Состав двух растворов подбирается так, что коэффициенты извлечения ЕА>1 и Ев<1:

ЕА = jc.Da,A/jp; ЕB = jc.Da,B/jp

где Da,A и Da,В - коэффициенты распределения ионов А и В; jc иjp - потоки смолы и растворов. Смола, содержащая только ионы А, выходит из колонки 2 и направляется в колонку 3, где регенерируется и снова направляется в колонку 1.

Рис. 53. Трехколонная схема непрерывного процесса ионообменного разделения двух ионов.

Дата добавления: 2019-04-03; просмотров: 1402;