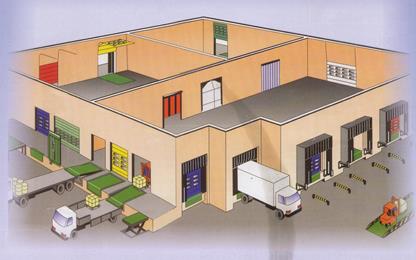

Перегрузочные (доковые) системы

Под перегрузочными системами понимается комплекс оборудования для оптимизации

погрузочно-разгрузочного процесса между складом и транспортным средством (рис. 4.5), включающий в себя уравнительные платформы (доклевеллеры), герметизаторы проема (докшелтеры), механические откидные и переносные мосты, мобильные рампы, подъемные столы, завесы, ворота, а также перегрузочные тамбуры.

Основная проблема, которую решает такая система, это преодоление разности уровней перегрузочных площадок пола склада и кузова транспортного средства. Помимо этого использование перегрузочных систем позволяет реали-

Рис.4.5 Перегрузочная система склада

Рис.4.5 Перегрузочная система склада

зовать и целый ряд других, не менее важных требований и функций:

• увеличить скорость обработки груза;

• снизить тепловые потери внутри складских помещений;

• исключить возможность несанкционированного доступа к грузу при его обработке;

• уменьшить затраты, связанные с повреждением груза при перегрузке, в том числе от воздействия неблагоприятных климатических условий;

• повысить безопасность, комфортность и эффективность работы персонала, уменьшить заболеваемость от сквозняков.

Решающим фактором при выборе тех или иных компонентов и конструкции системы в целом являются характеристики грузов: их размеры, форма, материал и количество; требования к температурным параметрам внутри и снаружи помещения; имеющееся в наличии подсобное оборудование для перемещения грузов; разница в размерах транспортных средств, которые требуется загружать или разгружать, их количество; общие объемы грузопереработки.

Кроме перечисленного выше основного оборудования применяется большой выбор аксессуаров:

• направляющие для колес, которые обеспечивают быструю и точную парковку автомобиля в заданном месте. Представляют собой трубы с отводами для крепления и устанавливаются на площадке перед герметизатором проема.

• резиновые бамперы для защиты фасадов здания. Изготавливаются из прочной технической резины. Выпускаются как стационарные, так и подвижные резиновые бамперы.

• отбойные столбики, предотвращающие повреждения угловых стоек в случае наезда автопогрузчика.

• рама для бетонирования, обеспечивающая правильную установку уравнительной платформы.

4.2.2.1 Уравнительные платформы (доклевеллеры)

Уравнительные платформы (доклевеллеры) (рис. 4.6) используются для компенсации перепада уровня пола склада и пола транспортного средства, они обеспечивают работу погрузочной техники под безопасным уклоном. Для установки доклевеллера обычно рекомендуется создать специально подготовленное место – приямок (углубление в полу склада). При невозможности расположить платформу непосредственно внутри помещения можно использовать выносной тамбур, который позволяет поместить платформу с внешней стороны склада на специальную конструкцию арочного типа. Площадки доклевеллеров изготавливают из рифленой стали толщиной 5 мм, аппарель – из рифленой стали толщиной 14 мм.

Рис. 4.6 Электрогидравлический доклевеллер

Рис. 4.6 Электрогидравлический доклевеллер

Электрогидравлические доклевеллеры оборудованы встроенным масляным насосом и гидроцилиндрами для подъема платформы и управления аппарелью (козырьком).

Работа происходит следующим образом: когда автомобиль паркуется к доку, оператор поднимает платформу, нажав соответствующую кнопку на пульте управления. Платформа поднимается вверх до максимального положения, затем происходит автоматическое открытие аппарели, после чего платформа плавно опускается в кузов грузовика и в течение всей работы остается лежать, опираясь на пол кузова автомобиля, представляя собой подвижный «мостик» между неподвижным полом склада и меняющим высоту (в зависимости от степени загрузки) полом грузовика. По окончании погрузки грузовик отъезжает от дока, платформа под собственным весом опускается вниз, а блок управления автоматически возвращает платформу в исходное положение.

Доклевеллеры могут иметь разную ширину (1800, 2000, 2200 мм) и длину (2500, 3000, 3500, 4000 и 4500 мм). Уравнительная платформа шириной, например, 2000 мм идеально подходит для работы с еврофурой, ширина кузова которой составляет примерно 2400 мм. Такая ширина платформы позволяет работать, даже если автомобиль запаркован не совсем точно относительно ее центра и не ограничивает возможность нормально маневрировать погрузчику.

Выбор длины платформы левеллера зависит от разницы уровней пола транспортного средства и пандуса и максимально допустимого угла наклона платформы (отношения рабочей длины платформы к ее высоте), который могут преодолевать складские средства погрузки-разгрузки:

ручная тележка до 5%; электротележка до 7%; электропогрузчик до 10%; дизельный погрузчик до 12,5%.

По принципу перемещения аппарели, существует два основных типа доклевеллеров – с поворотной и с выдвижной аппарелью. Чаще используются платформы с поворотной аппарелью, поскольку это наиболее удобное и экономичное решение. Помимо электрогидравлических доклевеллеров, применяются и механические платформы.

4.2.2.2 Герметизаторы проема (докшелтеры)

Герметизаторы проема (докшелтеры) представляют собой систему уплотнительных элементов для герметизации зазоров между кузовом грузовика и стеной склада. Они незаменимы при значительных перепадах температур внутри и снаружи помещения: летом при работе с замороженной продукцией, а зимой, когда открытый либо неплотно прикрытый проем очень быстро может выстудить теплое складское помещение.

За счет герметичности докшелтера сохраняется стабильная температура внутри склада (тепло либо холод). Это способствует снижению расходов на электроэнергию, а отсутствие резких температурных колебаний обеспечивает стабильный микроклимат в помещении. Кроме того, докшелтеры очень востребованы при работе с продукцией, требующей жесткого контроля температурного режима.

Принцип действия докшелтеров достаточно прост. Водитель подает грузовик задним ходом в докшелтер, ориентируясь на отчетливо видимую маркировку на его занавесях. Когда кузов грузовика входит в проем докшелтера на 350 - 500 мм, уплотнительные элементы плотно облегают кузов, не препятствуя процессу погрузки-выгрузки.

Стандартной является ширина 3000 - 3400 мм – оптимальная для того, чтобы боковые элементы герметизатора плотно охватывали кузов машины и при этом не повреждались. Существует большое разнообразие конструкций докшелтеров. В зависимости от задач, возлагаемых на это оборудование, применяют разные типы герметизаторов: тентовые (рис. 4.7), надувные (рис. 4.8) и с подушками для

Рис.4.7 Докшелтер тентового типа

нестандартных ситуаций.

Универсальными являются тентовые докшелтеры, они подходят для всех размеров грузовиков и ворот. Высококачественные верхний и боковой тенты монтируются на стальной раме и создают стабильную, гибкую и прочную конструкцию).

В надувных докшелтерах герметизация проема между доком и грузовиком обеспечивается за счет наполнения сжатым воздухом упруго растягивающихся камер, расположенных по периметру кузова автомобиля.

В надувных докшелтерах герметизация проема между доком и грузовиком обеспечивается за счет наполнения сжатым воздухом упруго растягивающихся камер, расположенных по периметру кузова автомобиля.

Надувные герметизаторы ворот устанавливаются на объектах,

Рис. 4.8 Докшелтер надувного типа

к которым предъявляются особенно жесткие требования к микроклимату. Надувные герметизаторы в течение 40 с наполняются воздухом с помощью электрического компрессора. В комплекте с надувным герметизатором рекомендуется использовать направляющие для колес или металлические отбойники.

4.2.2.3 Механические откидные мосты

Назначение механического откидного моста то же, что и уравнительной платформы: обеспечение доступа погрузчика или ручной тележки с пандуса в кузов транспортного средства при проведении погрузочно-разгрузочных работ.

Откидной мост (рис. 4.9) состоит из платформы, усиленной ребрами жесткости, аппарели и системы пружинной балансировки. Платформа моста соединена с задней крепежной плитой посредством поворотных шарниров.

Механические откидные мосты используются в том случае, если на складе невозможна установка доклевеллера. Наличие пружин в этих моделях уменьшает усилие, которое затрачивается на приведение моста в рабочее положение, обеспечивая тем самым легкое и безопасное опускание-подъем в зависимости от высоты кузова транспортного средства.

Платформа снабжена запирающим устройством, которое блокирует ее в вертикальном положении в том случае, когда она

Платформа снабжена запирающим устройством, которое блокирует ее в вертикальном положении в том случае, когда она

Рис. 4.9 Механический откидной мост

не используется. Рифленая поверхность повышает безопасность погрузочных работ, особенно в зимнее время.

При грузовых работах могут применяться стационарные (фиксированные) или скользящие (мобильные) откидные мосты, отличающиеся конструкцией и возможностями применения. Как правило, выбор фиксированной или мобильной модели моста производится исходя из степени сложности складских работ, особенностей здания и подъездных путей к складскому помещению.

Откидные мосты устанавливаются для обслуживания как автомобильного, так и железнодорожного транспорта. Пример характеристик откидных мостов приведен в табл. 4.1.

Таблица 4.1

Параметры откидных мостов

| Длина | Ширина | Ход | Высота | Масса, кг |

4.2.2.4 Мобильные рампы

Мобильные рампы используются в том случае, когда в помещении отсутствуют пандусы и производить загрузку или разгрузку транспортных средств необходимо непосредственно с земли. Рампа обеспечивает прямой доступ погрузчика в кузов грузовика или вагона. Подъем/опускание устройства осуществляется с помощью ручного или электрогидравлического привода, оборудованного системой безопасности. Перемещение рампы производится при помощи погрузчика. Конструкция мобильной рампы состоит из двух боковых несущих балок, въезда и аппарели (рис. 4.10).

|

Рис. 4.10 Мобильная рампа

Въезд на рампу изготовлен из рифленого «чечевичного» листа с установленными с обратной стороны ребрами жесткости. В средней и верхней части рампы находятся решетки, обеспечивающие максимальное сцепление колес погрузчика с покрытием и свободный сток воды. Аппарель также изготовлена из рифленого «чечевичного» листа. В центральной части конструкции установлена гидравлическая группа, обеспечивающая подъем и опускание рампы. Гидравлическая группа состоит из гидравлической станции и двух гидравлических цилиндров. Длина рампы – 12 000 мм, ширина – 2 300 мм. Грузоподъемность мобильной рампы может составлять от 7 до 30 т. Стандартный диапазон регулировки высоты рампы 1100…1700 мм.

Мобильная рампа позволяет значительно сократить время погрузки и выгрузки и облегчить работу автопогрузчика. Незаменимо это устройство и в том случае, если есть дефицит оборудованного места для проведения погрузочно-разгрузочных работ или, если складские помещения и подъездные пути имеют взаимно неудобное расположение.

4.2.2.5 Подъемные столы

Подъемные столы — одно из самых распространенных

и удобных устройств, использующихся при работе на складах. Их применяют при погрузке и разгрузке автомобилей, выравнивании положения грузов, для их укладки (ручной и автоматической) в штабели. В отдельных случаях подъемный стол может использоваться в качестве грузового лифта в различных помещениях.

Конструкции их весьма разнообразны: стационарные гидравлические подъемные столы, в которых используются электродвигатели переменного или постоянного тока; подъемные передвижные столы с ручным приводом; подъемные тележки, предназначенные для перемещения груза по складской территории.

Гидравлические подъемные столы ножничного типа, или просто ножничные подъемники (рис. 4.11), применяют для вертикального перемещения грузов там, где невозможно или экономически нецелесообразно применение мостовых кранов, штабелеров, лифтов и других подъемно-

транспортных машин. Подъемные столы состоят из грузовой платформы, системы подъема ножничного типа,  основа- Рис. 4.11 Подъемный стол

основа- Рис. 4.11 Подъемный стол

ния, гидравлического блока, систем управления и безопасности.

Выбирая подъемный стол той или иной конструкции, следует учитывать его назначение и конкретные условия, в которых ножничный подъемник будет работать, чтобы эксплуатация была максимально эффективной. Сфера применения подъемных столов весьма широка: от небольших складов до крупных промышленных и специализированных предприятий.

Подъемные механизмы ножничного типа удобны при погрузке и разгрузке фургонов, особенно когда отсутствует пандус, и нет выравнивающей платформы. Удобны столы при ручном и автоматическом штабелировании груза. Их используют для оснащения рабочих мест, что весьма облегчает труд.

Гидравлические и электрические компоненты, используемые в подъемных столах ножничного типа, хорошо зарекомендовали себя в эксплуатации. Вне зависимости от грузоподъемности они сконструированы по одному и тому же принципу и отвечают высоким стандартам качества, надежности и эргономичности. Подъемные столы выполнены из коробчатого профиля, что обеспечивает большую прочность и стабильность по сравнению с деталями, выполненными из цельного материала.

Ножничные подъемникишироко используются как на небольших складах и производствах, так и на крупных предприятиях. Применяемые на складах подъемные столы имеют широкий спектр характеристик, отличаясь размерами, грузоподъемностью, высотой подъема. В табл. 4.2 даны параметры стола, приведенного на рис. 4.11.

Таблица 4.2

Технико-эксплуатационные характеристики подъемных столов

| Характеристики | Модель | |||

| Грузоподъемность, кг | ||||

| Минимальная высота платформы, мм | ||||

| Максимальная высота платформы, мм | ||||

| Размер платформы, мм | 2400х1000 | 3000x1000 | 1930х1200 | 1600x1200 |

| Время подъема до верхнего положения, с | ||||

| Мощность двигателя, кВт | 1,50 | 3,00 | 3,00 | 5.50 |

| Масса, кг |

4.2.2.6 Перегрузочные тамбуры

Перегрузочный тамбур (выносной шлюз) представляет собой пристройку к складу, в которой устанавливаются доклевеллер, докшелтер и, возможно, секционные ворота. Перегрузочный тамбур (рис. 4.12) состоит из рамы, изготовленной из термически оцинкованной стали, на которой над уровнем пандуса смонтированы стенки из стального листа или сэндвич - панелей. Благодаря применению пере -грузочных тамбуров эффективность использования складских помещений существенно повышается. Значительно экономится место на складе, что приводит к увеличению его пропускной способности. Данная система позволяет защитить груз от воздействия различных климатических

Рис. 4.12 Перегрузочный тамбур

Рис. 4.12 Перегрузочный тамбур

факторов и способствует поддержанию стабильной температуры в складском помещении. Размеры тамбура зависят от следующих параметров:

§ размеров грузовиков;

§ выбранной высоты пандуса;

§ необходимой длины доклевеллера;

§ модели и размеров докшелтера.

Наиболее часто используются тамбуры шириной 3600 мм, высотой 4500 мм и глубиной 2500 мм или 3000 мм. Крыша конструкции имеет обязательный наклон величиной 10º в сторону улицы. Благодаря этому осуществляется сток дождевой воды. На фронтальной части системы устанавливается герметизатор проема.

Перегрузочные тамбуры устраивают:

- во время реконструкции существующего склада, когда доклевеллеров в полу здания нет, а его необходимо приспособить для эффективной погрузки-разгрузки при соблюдении определенной температуры;

- во время нового строительства, когда планируемая площадь складского помещения невелика, и доклевеллеры нужно разместить за его пределами;

- на складах-холодильниках (монтаж погрузочного шлюза за пределами зоны охлаждения и возможное ее отделение при помощи секционных ворот предотвращает потери определенной температуры через металлические конструкции доклевеллера).

Благодаря использованию тамбуров возможно полное использование складских площадей. Используются три вида перегрузочных тамбуров, различающихся углом примыкания к зданию: 90°, 60° и 45°. Перегрузочные тамбуры с углом примыкания 60° и 45° устраивают в местах, где невозможен перпендикулярный подъезд грузовика.

4.3 Проблемы развития терминально-складской инфра-структуры ОАО «Российские железные дороги»

В последние годы на на полигоне российских железных дорог возникла проблема развития грузоперерабатывающих терминалов и, в частности, многофункциональных терминально-складских комплексов. В период дореформенного развития железнодорожного транспорта России планирование его деятельности строилось на принципах доминирования в потоках повагонных отправок грузов, которые должны были доставлять непосредственно получателям без разукрупнения и по возможности без операций по перевалке с одного вида транспорта на другой.

Работа с мелкими отправками считалась для железной дороги нехарактерной, а использование терминально-складских технологий доставки – экономически нецелесообразным.

Значительная часть функционирующих в настоящее время складских объектов имеет отдаленное отношение к логистике, хотя позиционирует себя как участников цепей поставок.

Характерной тенденцией является сдача складских площадей терминалов в аренду торговым и посредническим компаниям для краткосрочного и среднесрочного хранения товаров. При сложившейся на сегодняшний день конъюнктуре аренда нередко оказывается более выгодной для владельца терминально-складского комплекса, чем использование его в транспортном бизнесе.

Реформа заставила ОАО «РЖД» решительным образом изменить отношение к своему терминально-складскому комплексу. Поводом стал взрывной рост доли мелких отправок в грузопотоках, перевозимых автомобильным транспортом. Если в 1981 г. этот показатель составлял 1,5% общего количества отправлений, в 1988 г. – 10,1%, то сегодня большая часть грузов в контейнерах, проходящих через порты, перевозится автомобильным транспортом. В этих условиях резко возросла потребность в грузоперерабатывающих терминально-складских комплексах, предоставляющих клиенту комплексное обслуживание.

Развитие терминально-складского комплекса направлено на развитие транспортно-экспедиционной деятельности и логистики в сети Российских железных дорог и является необходимым условием формирования современной транспортной инфраструктуры и каналов товародвижения как внутрироссийского, так и международного значения в системе основных международных транспортных коридоров, в том числе Север–Юг и Транссиб.

Наличие опорных, межрегиональных и региональных терминально-логистических центров позволит клиентам обращаться с заявкой в подразделение организации, оказывающей комплексные услуги, по месту нахождения клиента или месту нахождения груза.

Растущий рынок предложений комплексных складских услуг заставляет обратить внимание на дополнительные виды услуг, которые необходимо освоить на терминально-складских комплексах. К ним относятся:

• формирование партий грузов (кросс-докинг), то есть формирование партий груза по заказу его владельца или

уполномоченных им лиц для отправки третьим лицам;

• фасовка и упаковка грузов с целью их последующей отправки грузополучателям;

• дистрибуция, то есть приобретение товара у производителя и перепродажа его оптовым торговцам. При этом производитель гарантирует исключительные права дистрибьютора на определенной территории или при продаже определенному кругу клиентов.

• факторинговые услуги, которые заключаются в предоставлении грузовладельцам кредита на время реализации груза под залог самого груза.

• доставка партий грузов.

Поскольку создаваемые объекты терминально-складского комплекса, в том числе склады временного хранения, таможенные склады, склады ответственного хранения, находятся либо на территории грузовых районов железнодорожных станций крупных городов, либо недалеко от них, целесообразно доставлять расфасованные и упакованные партии грузов напрямую грузополучателям с использованием собственного или привлекаемого автотранспорта, что позволит закрыть станции, где работа с этими грузами ведется пассивно.

Учитывая, что строительство терминалов требует развития станционной железнодорожной инфраструктуры, путей примыкания и ближних подходов к ним, исключительно важно, чтобы ОАО «РЖД» возглавило этот процесс, скоординировало усилия его участников и добилось реальной государственной поддержки в реализации соответствующих проектов и региональных программ. При этом работы по строительству новых терминально-складских комплексов должны осуществляться с учетом интересов всех сторон и привлечением их средств.

В соответствии с требованиями времени ОАО «РЖД» реализует Концепцию реформирования своего терминально-складского комплекса.

Процесс реформирования разделен на два этапа. Первый этап (2010-2012 гг.) – подготовительный, на котором создана Центральная дирекция по управлению терминально-складским комплексом – филиал ОАО "РЖД". Его целью является отработка основных управленческих функций, "встраивание" данного вида бизнеса в рыночную среду и повышение эффективности производственной деятельности.

На втором этапе (2012-2015 годы) предполагается принятие решение о создании на базе Центральной дирекции по управлению терминально-складским комплексом дочернего зависимого общества ОАО "РЖД".

Современные рыночные требования по доставке грузов не ограничиваются спросом на перевозки, а в большей степени диктуют условия по предоставлению комплексного транспортного продукта высокого качества и уровня сервисного обслуживания от лица одной компании – логистического оператора, обладающего всем набором логистических услуг: транспортных, складских, таможенно-брокерских и координационных. Поэтому, организуя и связывая в единую сеть высокотехнологичную терминально-складскую инфраструктуру, необходимо параллельно создавать условия для формирования института логистических операторов и предлагать клиенту комплексное транспортное обслуживание в одном лице.

Основным объектом терминально-складской инфраструктуры является склад. Предпосылки его эффективного функционирования закладываются на этапе проектирования.

Дата добавления: 2019-02-07; просмотров: 1411;