Сборка и сварка двутавровых балок

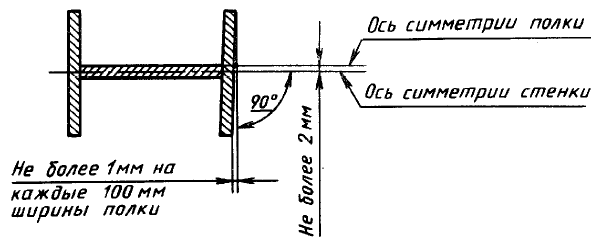

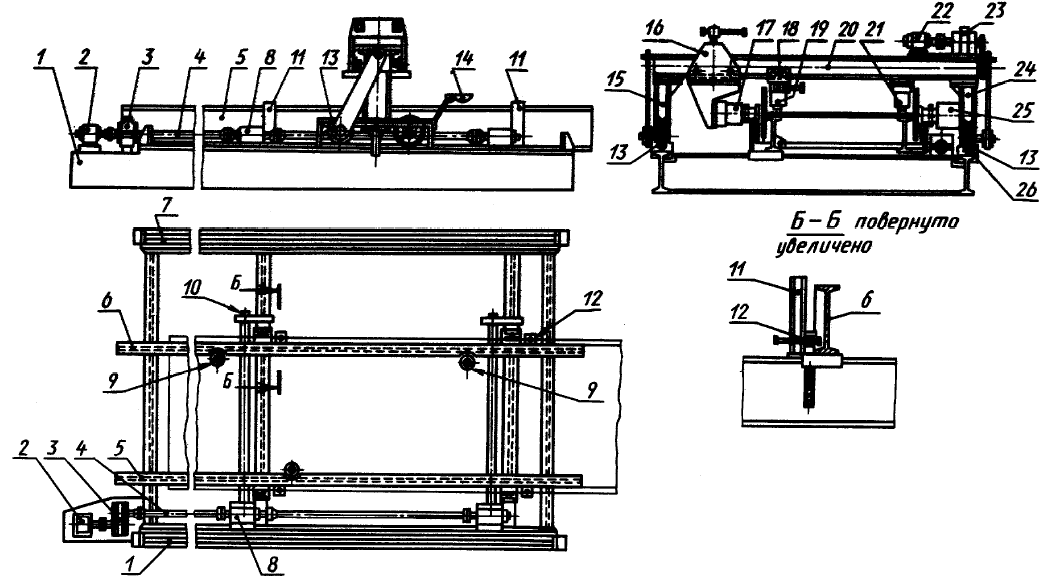

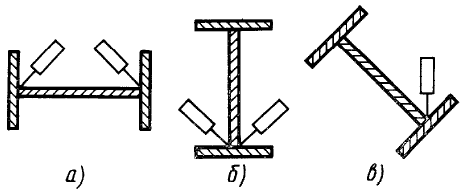

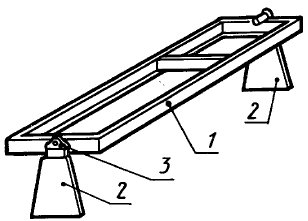

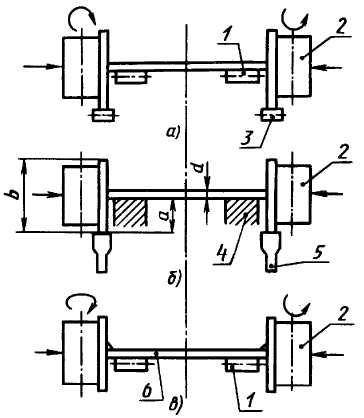

Обычно сварной двутавр состоит из трех основых листовых элементов: стенки и двух полок. Сборка балки (рисунок 1) должна обеспечить симметрию и взаимную перпендикулярность полок и стенки, прижатие их друг к другу и закрепление прихватками.

Рисунок 1 – Допуски на сборку двутавровой балки

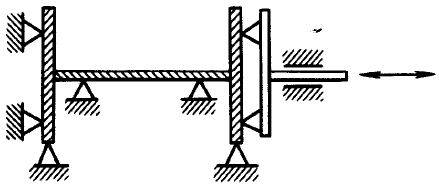

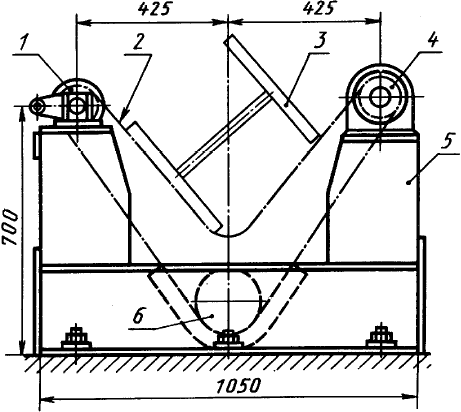

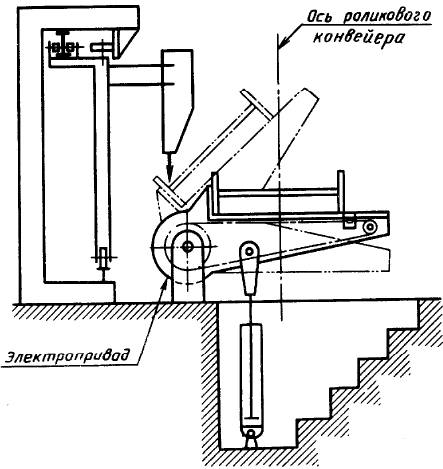

При использовании сборочных кондукторов (рисунок 2) это достигается соответствующим расположением баз и прижимов по всей длине балки с последующей постановкой прихваток.

Рисунок 2 – Схема кондуктора для сборки двутавровых балок

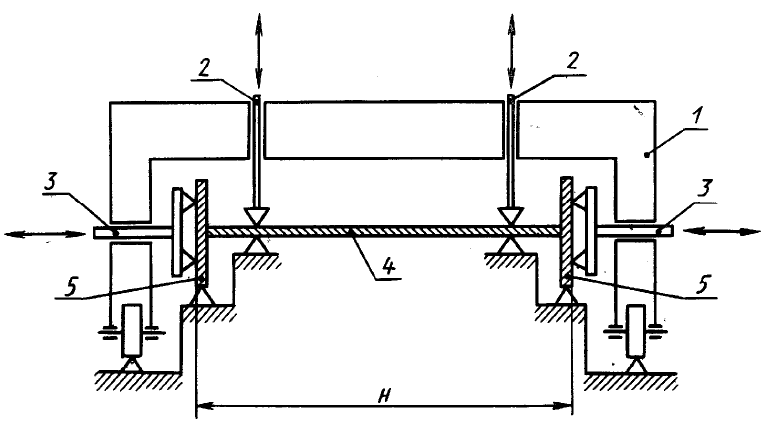

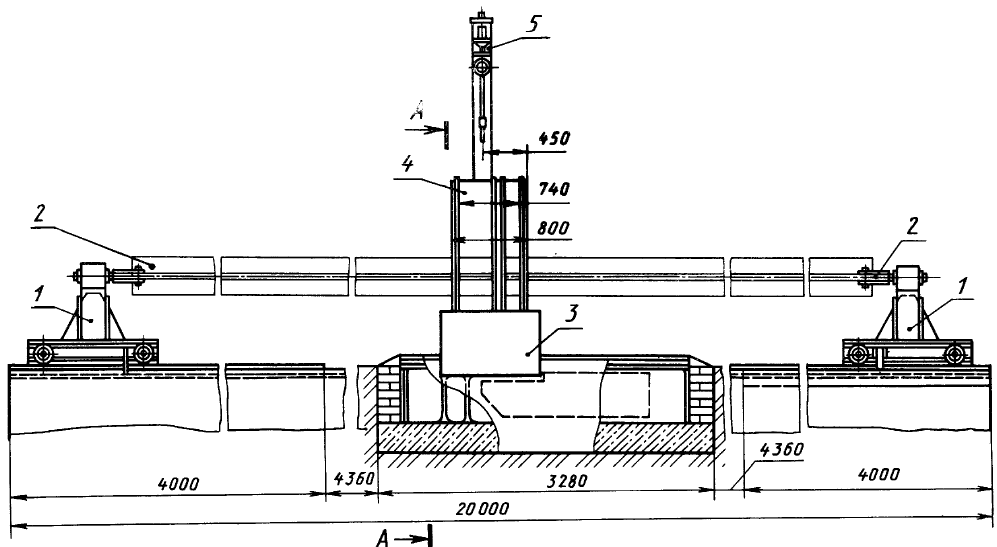

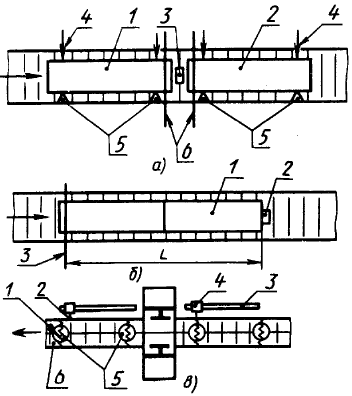

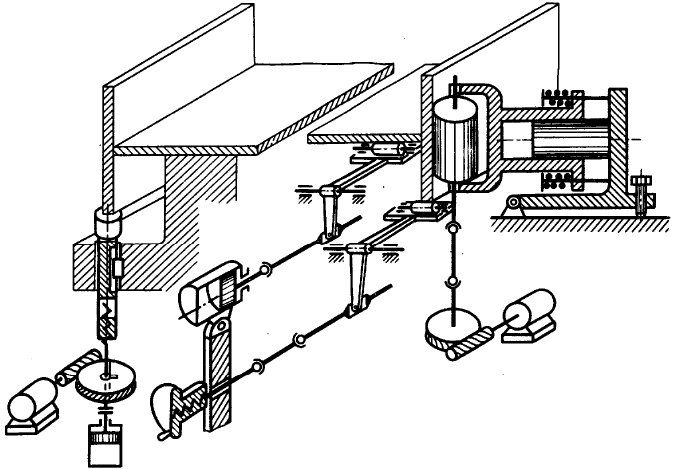

На установках с самоходным порталом (рисунок 3) зажатие и прихватку осуществляют последовательно от сечения к сечению.

Рисунок 3 – Схема самоходного портала для сборки двутавровых балок

Для этого портал 1 подводят к месту начала сборки (обычно это середина балки), включением вертикальных 2 и горизонтальных 3 пневмоприжимов прижимают лист стенки 4 к стеллажу, а пояса 5 – к стенке балки, после чего в собранном сечении ставят прихватки. Затем прижимы выключают, портал перемещают вдоль балки на шаг прихватки, и операция повторяется. Наличие у портала вертикальных прижимов позволяет собирать балки значительной высоты Н, не опасаясь потери устойчивости стенки от усилий горизонтальных прижимов.

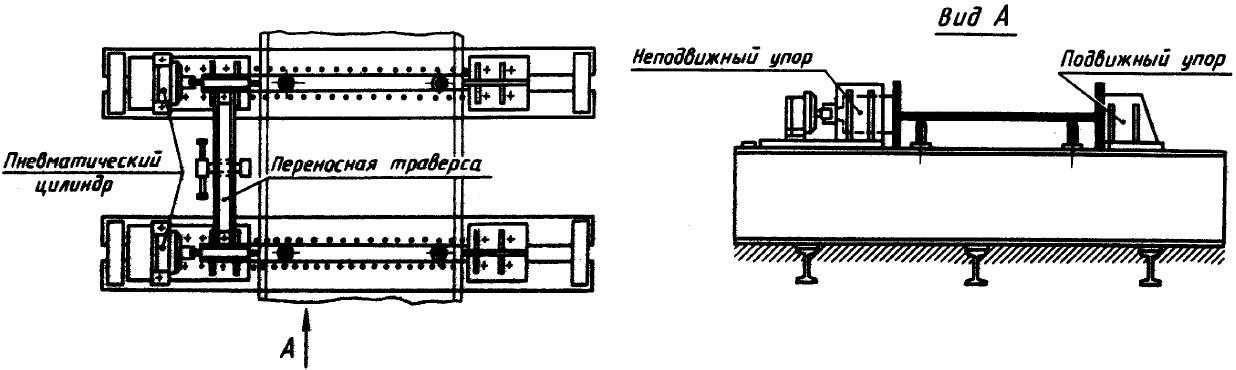

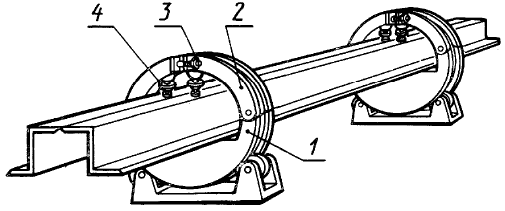

На рисунке 4 показан универсальный сборочный кондуктор для сборки балок.

Рисунок 4 – Универсальный сборочный кондуктор с пневматическими прижимами

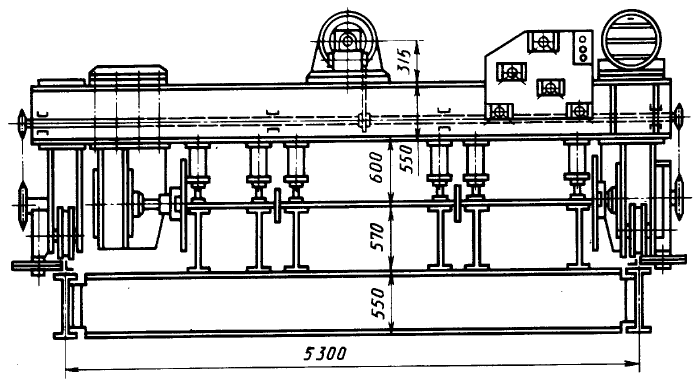

Сборочное устройство с самоходным порталом показано на рисунке 5.

Рисунок 5 – Установка для сборки двутавровых балок с самоходным сборочным порталом

На жесткой раме 1 смонтированы две продольные балки 5 и 6, из которых одна балка 5 закреплена неподвижно, а другая 6 может перемещаться поперек рамы. Настройка такой установки на определенную высоту собираемой балки осуществляется перемещением продольной балки 6 с помощью винтов 10, приводимых во вращение электродвигателем 2 через редукторы 3 и 8 и вал 4. Сборочный портал состоит из ригеля 20 и ног 15 и 24 и имеет два неподвижных пневматических прижима 21 и 25 и два подвижных прижима 17 и 19, установленных на тележках 16 и 18, закрепляемых винтами. Перемещение портала по рельсам 7 осуществляется с помощью приводных колес 13 от электродвигателя 22 через редуктор 23 и цепную передачу. Захваты 26 устраняют опасность подъема портала при включении вертикальных прижимов. Элемент стенки укладывают на балки 5 и 6 полки на поддерживающие винты 12, их установке помогают стойки 11. Сборщик садится на сиденье 14 и подводит портал к месту начала сборки.

Вертикальными прижимами лист вертикальной стенки прижимается к раме установки, горизонтальными прижимами к кромке вертикальной стенки прижимаются пояса, и в собранном сечении ставят прихватки. Затем прижимы выключаются, портал перемещают на 500 ... 700 мм, и операция повторяется. После окончания сборки портал отводят в крайнее положение и пневматическими толкателями 9 собранную балку поднимают над рамой установки. При сборке балок большой высоты (например, при сборке элементов мостовых пролетных строений) может использоваться подобная сборочная установка, но с большим (см. ударение на О!) числом вертикальных пневматических прижимов (рисунок 6).

Рисунок 6 – Механизированный универсальный сборочный кондуктор

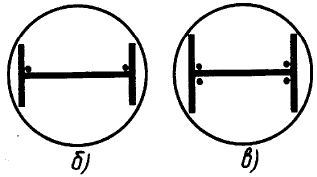

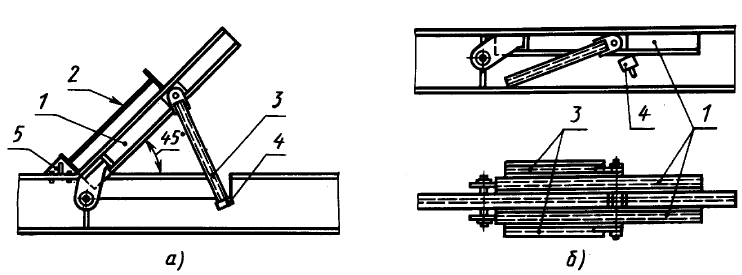

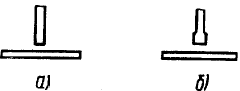

В неподвижных кондукторах прихватки обычно ставят только с одной стороны балки (рисунок 7, а).

Рисунок 7 – Положение двутавровых элементов в кондукторе

Сборочные поворотные кондукторы сложны, зато в них после поворота можно производить прихватку и с другой стороны (рисунок 7, б, в).

При изготовлении двутавровых балок основной сварочной операцией является выполнение поясных швов, свариваемых обычно автоматами под слоем флюса.

Приемы и последовательность наложения швов могут быть различными. Приемы сварки наклоненным электродом (рисунок 8, а, б)позволяют одновременно сваривать два шва, однако имеется опасность возникнования подреза стенки или полки.

Рисунок 8 – Способы укладки швов

Выполнение швов "в лодочку" (рисунок 8, в) обеспечивает лучшие условия их формирования и проплавления, но поворачивать изделие приходится после сварки каждого шва.

Для поворота используют позиционеры и кантователи.

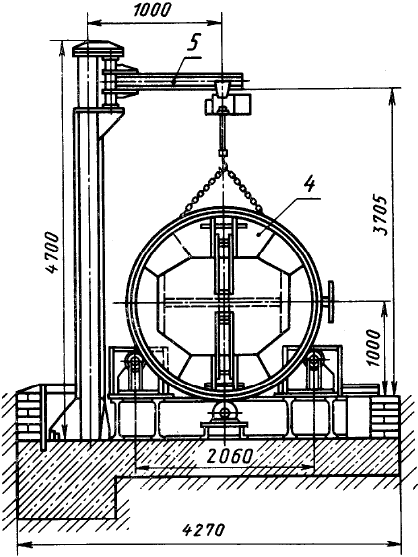

В некоторых случаях для сварки балок удобны кантователи с кольцами (рисунок 9).

Рисунок 9 – Кантователь с кольцами

Собранная балка укладывается на нижнюю часть 1 кольца, откидная часть 2 замыкается с помощью откидных болтов 3, и балка закрепляется системой зажимов 4. В том случае, если длина балки велика и необходимо предотвратить ее прогиб, можно между опорами расположить опорные разъемные кольца.

На рисунке 10 показан универсальный кантователь такого типа.

| Рисунок 10 – Универсальный кантователь: 1 – подвижная опора; 2 – зажим; 3 – приводной механизм; 4 – поворотная шайба; 5 – консольный кран |

|

Для сварки балок малой жесткости используют кантователь (рисунок 11) с жесткой рамой 1, опирающейся на две неподвижные опоры 2 с помощью цапф 3.

Рисунок 11 – Схема кантователя с жесткой рамой

Цепной кантователь (рисунок 12) состоит из нескольких фасонных рам 5, на каждой из которых смонтированы две цепные звездочки (холостая 1 и ведущая 4) и натяжная звездочка 6.

Рисунок 12 – Цепной кантователь

Свариваемую балку 3 укладывают на провисающую цепь 2. Ведущие звездочки 4 и 6 имеют общий приводной вал 1 и обеспечивают поворот балки в требуемое положение.

При сварке двутавровых балок значительной высоты иногда используют простейшие приспособления (рисунок 13), являющиеся составной частью сборочного стеллажа.

Рисунок 13 – Устройство для установки балок под сварку

В рабочем положении балка 2 (рисунок 13, а)опирается на съемный упор 5 и поддерживается подставкой 1 с помощью стойки 3 и гнезда 4. Нерабочее положение устройства показано на рисунке 13, б.

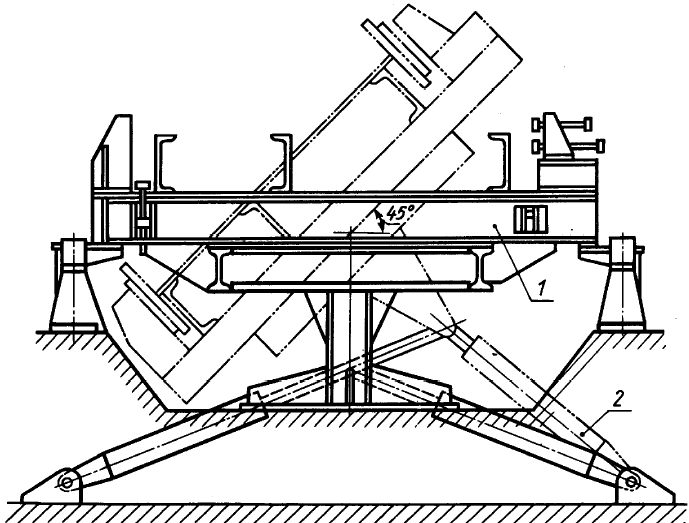

Более целесообразны полуповоротные кондукторы (рисунок 14) с перекатными порталами для поджатия горизонтальных листов, обеспечивающие послесборки сварку двух поясных швов.

Рисунок 14 – Схема полуповоротного специализированного кондуктора для сборки двутавровых балок

При этом рама 1 кондуктора наклоняется на 45° в ту или иную сторону с помощью гидравлических цилиндров 2.

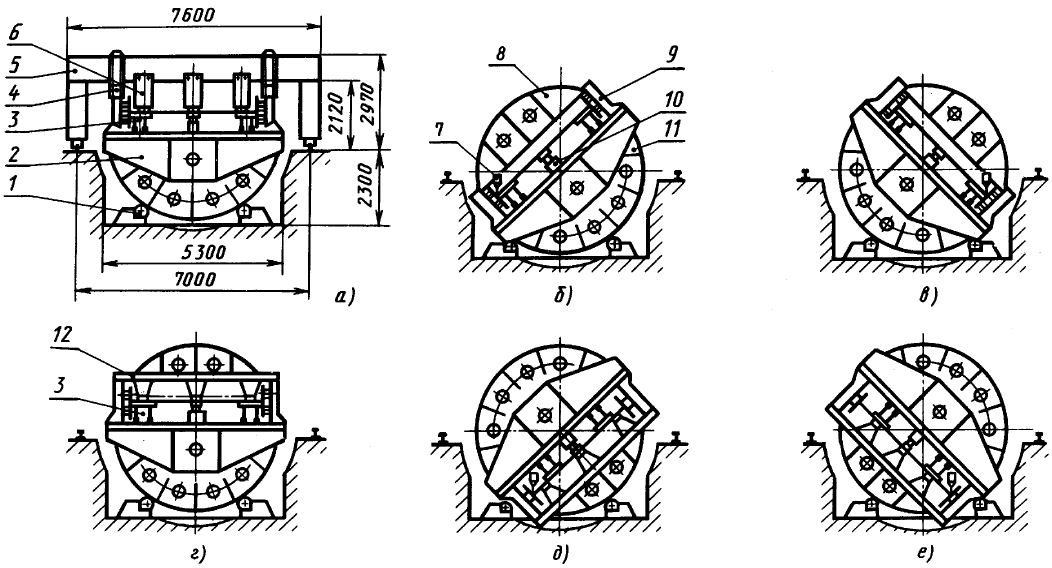

Однако применение таких кондукторов требует дополнительных приспособлений и транспортных операций для сварки "в лодочку" второй пары поясныхшвов. Поэтому при изготовлении балок мостов нашли применение поворотные кондукторы для сборки исварки балок длиной до 34,2 м и высотой от 1,6 до 3,8 м при ширине поясов до 1 м. Мост 2 (рисунок 15, а)кондуктора поворачивается в подшипниках, а в средней части имеет поддерживающее кольцо, состоящее из двух половин 8 (рисунок 15, б)и 11, которое опирается на ролики 1 (рисунок 15, а).

Рисунок 15 – Основные этапы сборки и сварки двутавровых балок в полноповоротных кондукторах

Прижатие горизонтальных листов к вертикальному осуществляют передвижным порталом 5, имеющим боковые 4 и вертикальные 6 прижимы. Кроме того, положение листов фиксируется опорными элементами 3 и 10, прихватками и прижимами упоров 9. По завершении сборки портал 5 уводят за пределы моста кондуктора,устанавливают верхнее полукольцо 8, наклоняют кондуктор и выполняют первый шов с помощью сварочного трактора 7 (рисунок 15, б).После выполнения второго шва (рисунок 15, в) кондуктор переводят в горизонтальное положение (рисунок 15, г), устанавливают поддерживающие балки 12, сдвигают опоры 3 и выполняют третий и четвертый швы в положениях, показанных на рисунках 15, д, е.

Поточная линия изготовления двутавровых балок

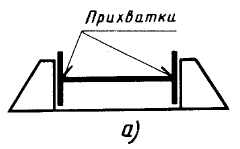

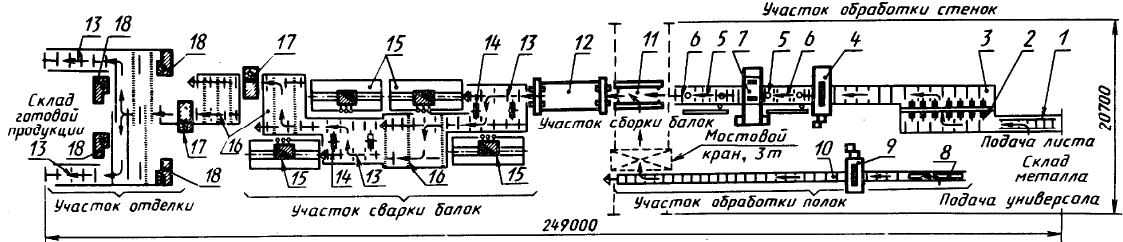

Схема расположения оборудования при изготовлении сварных двутавровых балок в поточной линии показана на рисунке 1.

Рисунок 16 – Схема поточной линии производства сварных двутавровых балок

Если стенку двутавра приходится составлять по длине из двух листов, то на позиции 1 осуществляют обрезку кромок и сварку их с одной стороны. Для этого оператор, управляя приводом роликового конвейера, располагает листы 1 и 2 (рисунок 17, а) по обе стороны от упора 3, выдвигаемого над поверхностью роликового конвейера пневмоцилиндром.

Рисунок 17 – Операции на участке заготовки стенок

Затем включением шлепперного устройства 4 оба листа сдвигаются до упора 5, упор 3 убирается ниже поверхности роликового конвейера, и самоходная тележка с двумя резаками, перемещаясь по направляющим 6, одновременно обрезает кромки листов 1 и 2. С помощью роликового конвейера листы устанавливают стыкуемыми кромками по оси флюсовой подушки, зажимают и сваривают автоматом под флюсом. Далее сваренную заготовку 1 (рисунок 17, б) подают роликовым конвейером до упора 2 и резаком по направляющим 3 обрезают под размер L по длине. Сваренную с одной стороны заготовку стенки кантователем 2 (рисунок 16) передают с поворотом на 180° на параллельный роликовый конвейер и сваривают стыковой шов с другой стороны. На позиции 4 осуществляют правку волнистости в многоваликовой правильной машине. На позиции 7 ножницы с двумя парами дисковых ножей обрезают продольные кромки под размер высоты стенки. Подъемные столы 5 (рисунок 16 и 17, в), с поперечным перемещением от ходовых винтов 1 (рис. 2, в), приподнимают заготовку стенки над роликами роликового конвейера (рисунок 16 и 17, в), ориентируют ее и устанавливают вдоль оси симметрии ножниц. Прямолинейность обрезаемых кромок обеспечивается захватом заднего конца заготовки пневмозажимом 4 (рисунок 17, в), скользящим по направляющей 3. Такой же пневмозажим 2 захватывает передний конец стенки на выходе из ножниц. Готовая стенка роликовым конвейером подается в питатель 11 (рисунок 16) сборочного участка. Для полок используют полосы универсальной стали длиной, равной длине свариваемой балки. По роликовому конвейеру 8 их подают в многовалковую правильную машину 9, затем с роликового конвейера 10 готовые полки в горизонтальном положении с помощью магнитных захватов, подвешенных к траверсе крана, подают в питатель 11. Сборочный участок имеет два последовательно расположенных рабочих места: питатель 11 и сборочный стан 12.

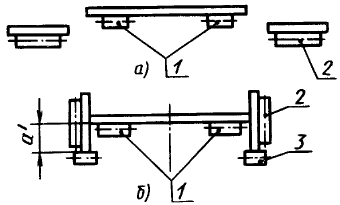

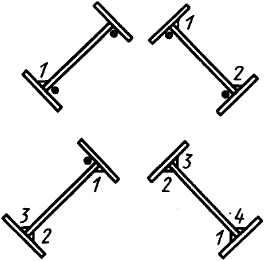

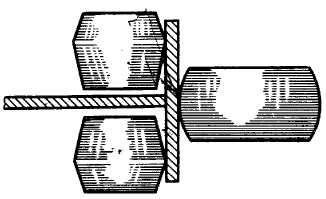

Задачей питателя является прием трех листовых элементов в горизонтальном положении, поворот полок на 90° и подача всех трех элементов в сборочный стан с помощью роликов 1, 2, 3, расположение которых показано на рисунке 18, а, б.

Рисунок 18 – Схема опорных баз питателя

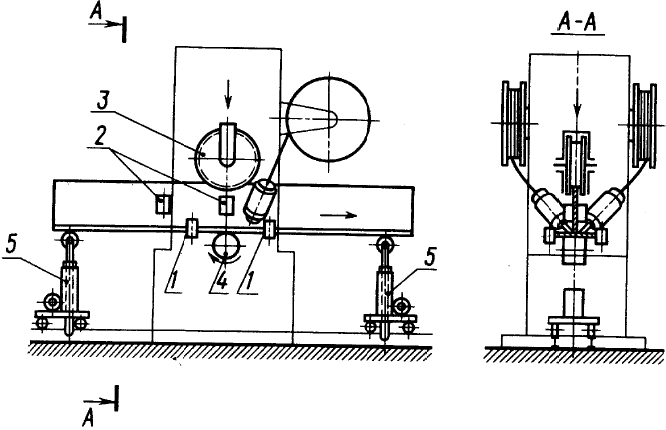

Выдача всех трех элементов из питателя осуществляется приводом опорных роликов 1 и 3. Общая компоновка узлов питателя предусматривает два жестких суппорта, несущих правую и левую группы роликов; их взаимное перемещение (сближение или раздвижка) обеспечивает наладку питателя на различную высоту собираемой балки. В сборочном стане элементы балки принимаются системой роликов, повторяющих расположение роликов питателя (рисунок 19, а), привод движения обеспечивается вращением первой пары прижимных роликов 2.

Рисунок 19 – Схемы расположения опорных баз и прижимов сборочного стана

При опускании роликов 1 стенка балки ложится на магнитный стол 4 (рисунок 19, б). Подъемники 5 приподнимают полки над роликами 3, обеспечивая симметрию их расположения относительно стенки. Сборка завершается зажатием элементов по всей длине гидроцилиндрами роликов 2 и постановкой прихваток. После выключения магнитного стола и отхода прижимных роликов 2 ролики 1 приподнимают балку 6 (рисунок 19, в), и она выдается из стана после поджима и включения вращения крайней пары прижимных роликов 2. Механизмы сборочного стана представлены на рисунке 20.

Рисунок 20 – Механизмы сборочного стана

Справа на рисунке 20 показано положение элементов при приемке их из питателя, а слева – положение элементов перед выполнением прихваточного шва. Из сборочного стана 12 (рисунок 16) двутавр поступает на роликовый конвейер 13 сварочного участка, где к двутавру приваривают выводные планки.

Так как в этой поточной линии поясные швы выполняют в положении "в лодочку" и первый из них укладывают со стороны, где нет прихваток, то на сварочном участке балку приходится последовательно устанавливать в положения, показанные на рисунке 21.

Рисунок 21 – Положения балки на сварочном участке

(последовательность наложения швов)

Кантователь 14 перекладывает балку с роликового конвейера 13 на параллельный роликовый конвейер с поворотом на 180°, подавая ее к первой сварочной установке 15, с последующей подачей ко второй сварочной установке 15. Затем шлепперным устройством 16 без кантовки балку передают на роликовый конвейер 13, откуда кантователем 14 с поворотом на 180° возвращают на роликовый конвейер к третьей сварочной установке с последующей подачей к четвертой установке.

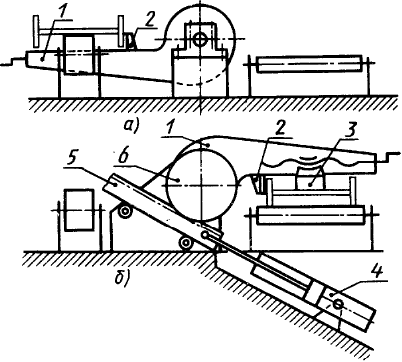

Схема кантователя для поворота балки на 180° показана на рисунке 22, а, б.

Рисунок 22 – Конструктивная схема магнитного кантователя на 180°

Кантователь имеет общий вал с жестким присоединением к нему трех рычагов 1, на которых расположены упоры 2 и магниты 3, устанавливаемые в зависимости от высоты балки. Поворот балки осуществляется перемещением зубчатой рейки 5 (рисунок 22, б), соединенной с зубчатым колесом 6, закрепленным на валу. По длине вала располагаются две пары ″рейка–колесо″. Плавность опускания балки на роликовый конвейер после прохождения мертвого положения достигается использованием гидроцилиндров 4 двустороннего действия.

На рисунке 23 показана схема кантователя, обеспечивающего съем балки с роликового конвейера с поворотом на 45° для сварки поясного шва в положении "в лодочку" и возвращение ее на роликовый конвейер после сварки.

Рисунок 23 – Конструктивная схема кантователя на 45°

После сварочного участка балка попадает на участок отделки, где последовательно проходит через две машины 17 (рисунок 16) для правки грибовидности полок (рисунок 24) и два торцефрезерных станка 18 (рисунок 16) для обработки торцов.

Рисунок 24 – Схема правки грибовидности полок

Непрерывное производство сварных балок

При изготовлении тавровых и двутавровых балок операции сборки и сварки можно совместить во времени. Схема установки, осуществляющей такой процесс, показана на рис. 25.

Рисунок 25 – Схема станка для сварки балок таврового сечения

Взаимное центрирование заготовок, перемещение со сварочной скоростью и автоматическая сварка под флюсом обоих швов осуществляются одновременно. Прижатие стенки тавра к поясу обеспечивает пневматический цилиндр через нажимной ролик 3. Центрирование элементов тавра производится четырьмя парами роликов 1 и 2. Каждая пара имеет устройство для регулирования расстояния между роликами в зависимости от ширины пояса и толщины стенки. Движение свариваемого элемента осуществляется приводным роликом 4. Концы балки поддерживаются роликами опорных тележек 5. Второй пояс для получения двутавровых балок может привариваться при повторном пропуске тавра через установку.

Для высокопроизводительного изготовления сварных балок в непрерывных автоматических линиях большое значение приобретает применение сварки токами высокой частоты, обеспечивающей скорость сварки 10 ... 60 м/мин, т.е. на порядок выше, чем при сварке под флюсом.

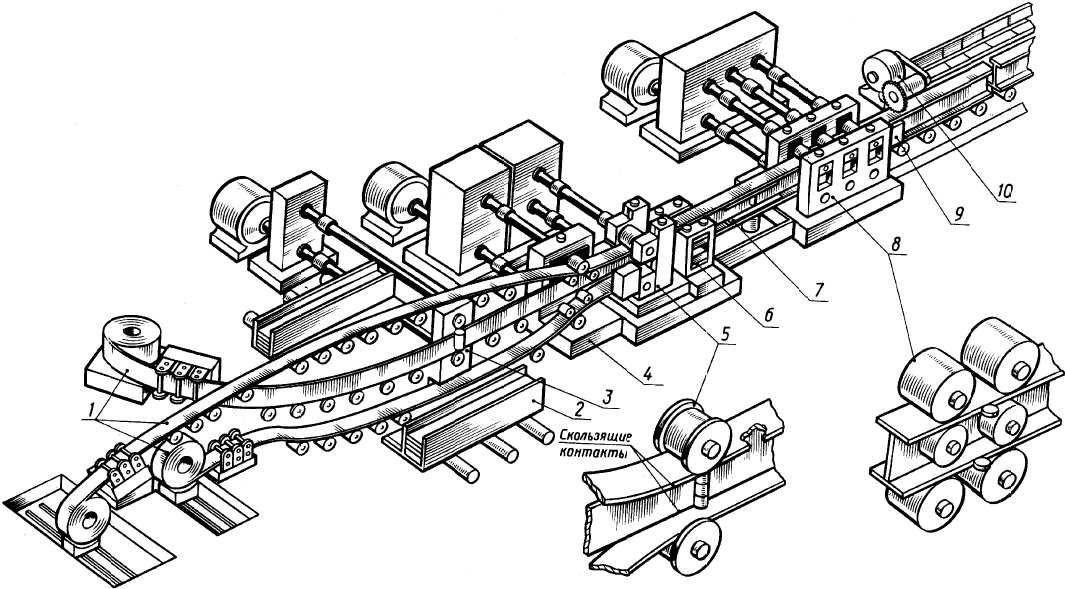

В 60–х годах в США были выпущены агрегаты WIN производства сварных двутавров из рулонного проката или обычных полос и листов с использованием сварки токами высокой частоты (ТВЧ). Рулонные заготовки для стенки и полок двутавра подают к сварочному агрегату из трех разматывателей 1 (рисунок 26).

Рисунок 26 – Схема агрегата для изготовления двутавровых профилей сваркой ТВЧ

Гибочное устройство 4 обеспечивает подачу полок в зону сварки под углом 4 ... 7° к кромкам стенки. Скользящие контакты 7 и 2 (рис. 2) подводят ток к одной из полок и отводят от другой, что обеспечивает протекание сварочного тока вдоль поверхности стыкуемых элементов и через место их контакта под обжимными роликами. При непосредственной приварке полки к стенке (рисунок 27, а)сварное соединение приобретает неблагоприятную форму.

Рисунок 27 – Варианты соединения стенки балки с полкой

Холодная высадка кромки стенки с увеличением ее толщины с зачисткой соединения после сварки в горячем состоянии позволяет обеспечить плавный переход от стенки к полке (рисунок 27, б).В соответствии с этим в рассматриваемом агрегате (рисунок 26) кромки проходят предварительную осадку в машине 3 и свариваются с полками в сварочной установке 5. Затем балка проходит огневую зачистку 6, зону охлаждения 7, правку 8, дефектоскопию 9 и на отводящем роликовом конвейере разрезается летучей пилой 10. В случае значительной толщины полок их жесткие заготовки подают не из рулонов, а из питателей 2 поштучно. В процессе сварки эти заготовки проходят сварочный агрегат плотно прижатые торцами друг к другу, но большого распространения такие установки не получили.

| <== предыдущая лекция | | | следующая лекция ==> |

| Синонимы в VIVT-кэше | | | Организация производства на хлебоприемных предприятиях |

Дата добавления: 2018-09-24; просмотров: 15259;