Оценка технического состояния конструкций

В нашей стране эксплуатируется более 100 млн т металлических конструкций производственных зданий. Многие из них были построены 50 и более лет назад. Технологии устаревают значительно быстрее. Реконструкция предприятий, зданий и сооружений позволяет повысить производительность труда, качество продукции, экологическую безопасность, а также улучшить условия труда с меньшими затратами и в более короткие сроки, чем при новом строительстве.

К реконструкции действующего предприятия относится осуществляемое по единому проекту полное или частичное переоборудование и переустройство производства (без строительства новых и расширения действующих цехов основного производственного назначения, но со строительством при необходимости новых и расширением действующих объектов вспомогательного и обслуживающего назначения) с заменой морально устаревшего и физически изношенного оборудования, механизацией и автоматизацией производства и т.д. К реконструкции действующего предприятия относится также строительство новых цехов и объектов взамен ликвидируемых цехов и объектов того же назначения, дальнейшая эксплуатация которых по техническим и экономическим условиям признана нецелесообразной. Реконструкция действующего предприятия может осуществляться также в целях изменения профиля предприятия и организации производства новой продукции на существующих производственных площадях.

Техническое перевооружение и реконструкция производства приводят к изменению нагрузок и схем их приложения, при этом по-иному решаются объемная планировка и конструктивная схема здания.

К увеличению нагрузок, действующих на конструкции, приводит установка новых мостовых и подвесных кранов или повышение грузоподъемности существующих, а также установка нового вентиляционного оборудования для улучшения условий труда работающих, охраны окружающей среды и т.д. Установка более совершенного и мощного оборудования, а также изменение профиля предприятия могут потребовать увеличения высоты здания или шага колонн.

Решение о возможности дальнейшей эксплуатации конструкций и необходимости усиления принимается в результате оценки их технического состояния. Если конструкции не соответствуют новым эксплуатационным требованиям, то разрабатывается проект их усиления или замены.

Техническое состояние конструкций оценивается по результатам обследований и проверочных расчетов конструкций. В необходимых случаях производятся испытания конструкций с целью уточнения их действительной работы. В результате обследования конструкций определяется соответствие фактических и проектных конструктивных решений, сечений элементов, соединений и узлов. При отсутствии технической документации на основании обмеров составляют обмерочные чертежи основных несущих конструкций со всеми необходимыми для проверочных расчетов и разработки проекта усиления размерами. При обследовании выявляются также дефекты и повреждения конструкций. Под дефектами обычно понимаются несовершенства конструкций, полученные на стадии проектирования, изготовления и монтажа. Повреждения появляются в процессе эксплуатации конструкций.

В результате обследования и испытаний уточняются расчетная схема конструкций, нагрузки, действующие на них, и качество материата. Если дефекты и повреждения конструкций приводят к снижению несущей способности конструкций, то уточнение расчетной схемы, фактических нагрузок и качества материала могут способствовать выявлению резервов их несущей способности.

По результатам проверочных расчетов конструкций, выполненных с учетом дефектов и повреждений, а также возможных резервов несущей способности, дается оценка их технического состояния.

Характеристика эксплуатационных воздействий. Дефекты, характеризующие начальное состояние конструкций, способствуют появлению повреждений. Последние возникают и развиваются во времени и зависят от срока и качества эксплуатации и интенсивности воздействий. Воздействия, приводящие к возникновению и развитию повреждений, могут быть разделены на три вида: силовые (механические), коррозионные и температурные.

Повреждения от силовых воздействий. Возникают в результате несоответствия расчетных предпосылок действительным условиям работы конструкций и нарушений правил технической эксплуатации. Эти повреждения могут быть вызваны следующими причинами:

- ошибками проектирования, связанными с неправильным определением нагрузок и внутренних усилий, подбором сечения элементов и конструкцией узлов;

- отличием фактического напряженного состояния от расчетного вследствие неизбежного упрощения и идеализации расчетной схемы конструкций, ее элементов, узлов и действующих нагрузок, а также недостаточной изученностью действительной работы конструкций;

- пониженными прочностными характеристиками основного и наплавленного металла, дефектами, приводящими к концентрации напряжений и способствующими усталостному и хрупкому разрушению;

- изменением сечений элементов, размеров сварных швов, числа болтов и заклепок при изготовлении и монтаже по сравнению с проектом;

- перегрузкой конструкций при монтаже и эксплуатации;

- нарушением при монтаже и эксплуатации схемы передачи нагрузок (смещения прогонов, эксцентриситет и перепады высот в стыках подкрановых рельсов и т.д.), что приводит к появлению дополнительных, не учитываемых расчетом нагрузок и динамических воздействий;

- нарушениями правил технической эксплуатации - ударами транспортируемых грузов, использованием конструкций для подвески блоков и опирания домкратов при ремонтах без соответствующих расчетов и необходимого усиления, вырезкой отверстий в элементах конструкций и элементов связей для пропуска коммуникаций и т.д.

Повреждения от воздействий температуры. Могут быть результатом как непосредственного воздействия на металл (на его свойства), так и воздействия на конструкцию. При нагревании стальных конструкций до 200°С разрушается лакокрасочное покрытие, при температуре 300-400°С происходит коробление элементов конструкций, свыше температуры 400°С - снижение модуля упругости, а при температуре 600-700°С сталь полностью теряет несущую способность.

Повреждения от воздействия низких температур возникают, как правило, в открытых сооружениях и неотапливаемых зданиях. К таким повреждениям относятся хрупкие трещины в местах концентрации напряжений (сварные швы, резкие изменения сечений, фасонки ферм и т.д.). Особенно велика опасность хрупкого разрушения конструкций, выполненных из кипящей стали. В настоящее время применение кипящих сталей для конструкций, эксплуатирующихся при низких температурах, не допускается.

В результате температурных воздействий на статически неопределимые конструкции в них возникают дополнительные усилия. В горячих цехах при изменении температуры появляются значительные температурные перемещения. При наличии связей, которые препятствуют перемещениям, в элементах конструкций и связях появляются дополнительные усилия. Известны случаи разрушения вертикальных связей между колоннами, вызванные циклическим характером изменения температурных воздействии.

Повреждения от коррозионных воздействий. Проявляются в виде разрушения защитных покрытий и коррозии металла. Преобладающим видом коррозии строительных металлических конструкций является атмосферная.

Коррозионное разрушение может быть общим или местным. В результате общего равномерного коррозионного разрушения поверхности металла уменьшается площадь поперечного сечения элемента и снижается его несущая способность. При местной коррозии потери металла значительно меньше, но возникает концентратор напряжений, что увеличивает опасность хрупкого разрушения.

Можно оценить коррозию по скорости ее проникновения в глубь металла (мм/год). Скорость коррозии зависит от характеристик среды (влажности, агрессивности, температуры), качества металла и конструктивной формы.

Влажность воздуха в значительной степени определяет скорость коррозии. Чем выше влажность, тем интенсивнее протекают коррозионные процессы. При относительной влажности воздуха менее 50% коррозия практически отсутствует.

Существенно увеличивают скорость коррозии имеющиеся в атмосфере агрессивные примеси: SO2, SO3, H2S и др. В условиях промышленного города скорость коррозии в два и более раз выше, чем в условиях незагрязненной агрессивными примесями атмосферы.

Изменение температуры от 0 до + 40°С практически не влияет на скорость коррозии. Резко ускоряет коррозионный процесс комбинированное воздействие повышенной температуры (более 40°С) и высокой влажности. При отрицательных температурах коррозионные процессы резко замедляются, и при температуре ниже -20°Сскорость коррозии близка к нулю.

Коррозионная стойкость алюминиевых сплавов выше, чем сталей, что объясняется образованием на поверхности металла окисной пленки, выполняющей роль естественного защитного покрытия. Коррозионная стойкость сталей в значительной степени зависит от их химического состава. Снижают коррозионную стойкость сера и марганец, повышают - медь, хром, алюминий, никель. Поэтому коррозионная стойкость легированных сталей выше, чем обычной малоуглеродистой стали Ст3.

Коррозионные потери и скорость коррозии зависят от формы сечения элементов и конструктивных решений узлов. Сечения с меньшей поверхностью при прочих равных условиях будут более коррозионно-стойкими. Мерой эффективности сечения при коррозионном воздействии может быть принято отношение площади поперечного сечения А к периметру сечения Р, обозначаемое как β = А/Р и называемое коэффициентом слитности. Очевидно, что чем выше значение β, тем больше коррозионная стойкость элемента. С этой точки зрения традиционная тавровая форма стержней стропильных ферм, составленных из двух уголков, крайне нерациональна. В эксплуатирующихся конструкциях при обследовании необходимо обратить внимание на элементы и узлы, имеющие неудачную конструктивную форму, которая способствует накоплению пыли и влаги (опорные узлы ферм, необетонированные базы колонн и т.д.).

Наиболее характерные дефекты и повреждения конструкций. Каркасы зданий различных отраслей промышленности испытывают воздействия разных видов и различной интенсивности. Анализ состояния конструкций каркасов показывает, что наибольшее количество повреждений (при равных сроках эксплуатации) наблюдается в зданиях цехов черной и цветной металлургии. Повреждения в цехах заводов черной металлургии определяются интенсивной работой мостовых кранов и в отдельных случаях (гальванические отделения листопрокатных цехов, аглофабрики) - корроизонными воздействиями. Для конструкций зданий цветной металлургии характерны повреждения, вызванные корроизонными воздействиями. На предприятиях цинковой и свинцовой промышленности скорость местной коррозии достигает 2 мм в год, а общей - 0,6 мм в год.

Конструкции, составляющие каркас здания, испытывают воздействия разного вида, различаются типами сечения и напряженного состояния. Наиболее повреждаемыми являются конструкции покрытия (прогоны, стропильные фермы), имеющие относительно тонкостенные сечения и элементы большой длины. Наименьшее количество повреждений имеют колонны зданий, что объясняется более мощными сечениями, малой гибкостью, видом напряженного состояния и существенными резервами несущей способности. Ниже приведены наиболее часто встречающиеся дефекты и повреждения отдельных конструкции каркаса, которые могут быть выявлены при обследовании.

Прогоны. Для этих конструкций характерны прогибы в плоскости наибольшей жесткости и в плоскости скатной составляющей, превышающие нормативные значения. Основной причиной таких повреждений является превышение постоянных и снеговых нагрузок, действующих на них, над проектными. Причиной значительных прогибов в плоскости скатной составляющей может также служить отсутствие или плохое закрепление тяжей. В условиях средне- и сильноагрессивной среды возможны коррозионные повреждения.

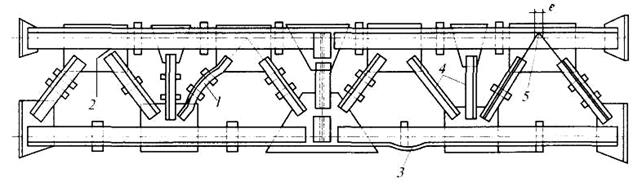

Стропильные фермы. Основные дефекты и повреждения показаны на рис. 11.1.

Рис. 11.1. Дефекты и повреждения стропильных ферм:

1 - искривление стержня: 2 - трещина в фасонке; 3 - прогиб полки уголка; 4 - отсутствие соединительных прокладок между уголками; 5- расцентровка в узле

Наиболее часто наблюдается искривление стержней (рис.11.1). Если число искривленных растянутых и сжатых стержней примерно одинаково, то можно считать, что причиной этого дефекта является действие остаточных сварочных напряжений при изготовлении ферм. Если больше искривлено сжатых стержней, то это свидетельствует о том, что повреждения - результат работы под нагрузкой, и несущая способность стержней не обеспечена. Причиной может быть превышение нагрузок или недостаточное сечение элементов.

Наибольшую опасность представляет трещина в фасонке, которая может появиться при изготовлении или монтаже фермы. Появлению трещины способствуют близкое расположение элемента решетки фермы к поясу.

Проверки расчетом требуют дефекты изготовления и монтажа ферм: отсутствие или недостаточное число соединительных прокладок между уголками, внеузловое опирание прогонов или панелей покрытия, расцентровка стержней решетки в узлах ферм. При отсутствии соединительных прокладок между уголками в сжатых стержнях не обеспечивается их совместная работа, увеличивается гибкость и в результате снижается несущая способность. Внеузловое опирание прогонов или панелей покрытия, расцентровка в узлах приводят к появлению изгибающих моментов в стержнях ферм. В условиях средне- и сильноагрессивных сред возможны коррозионные повреждения стержней и узлов ферм.

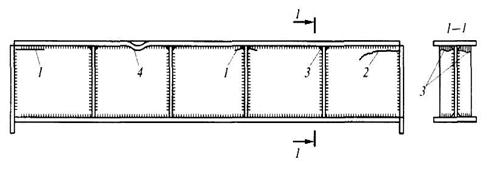

Подкрановые балки. Долговечность подкрановых балок в основном определяется интенсивностью работы мостовых кранов. При кранах режимных групп 1K - 5 К подкрановые балки после значительного срока эксплуатации (40 лет и более) обычно не имеют существенных повреждений. Подкрановые балки являются наиболее повреждаемыми конструкциями в зданиях с мостовыми кранами тяжелого и весьма тяжелого режимов работы (группы режима 6К-8К). Первые повреждения появляются в них через 3-5 лет эксплуатации, а срок службы не превышает 8-12 лет. Основные дефекты и повреждения подкрановых балок показаны на рис. 11.2. Наиболее характерное повреждение балок - трещины в верхнем поясном шве и околошовной зоне, а также в швах крепления ребер жесткости к верхнему поясу балки. Эти трещины носят усталостный характер. Появлению их способствуют непровары швов, эксцентриситеты рельса, удары колес крана на стыках рельсов, имеющих зазоры и перепады высот. Остальные повреждения являются, как правило, результатом некачественной эксплуатации.

Рис. 11.2. Дефекты и повреждения подкрановых балок:

1 - трещина в поясном шве; 2 - трещина в поясном шве, переходящая на стенку; 3 - трещина в сварных швах крепления ребер жесткости к верхнему поясу балки; 4 - прогиб верхнего пояса

Связи. К основным повреждениям связей по покрытию относятся: искривление и отсутствие элементов, а также отсутствие болтов крепления связей к фермам. Все это - результат низкого качества монтажа и эксплуатации конструкций. Особенно опасны повреждения горизонтальных поперечных связей по нижним поясам в торцах здания, отсутствие или повреждение распорок по верхним поясам ферм под фонарем и распорок по нижним поясам ферм, закрепляющих опорную панель нижнего пояса из плоскости, при жестком сопряжении ригеля с колонной. Повреждения вертикальных связей между колоннами (местные прогибы, искривления) могут быть результатом случайных механических воздействий при монтаже и эксплуатации. Возможны повреждения и разрушение связей вследствие температурных воздействий (особенно при наличии неразрезных подкрановых балок).

Резервы несущей способности. Под резервом несущей способности понимают отношение усилий (S - N)/S (S - несущая способность; N - расчетное усилие) или напряжений в конструкциях (R - σ)/R (R - расчетное сопротивление; σ - напряжение от расчетных нагрузок).

Резервы несущей способности выявляются в результате уточненных расчетов, в которых более полно и правильно учитываются факторы, определяющие несущую способность конкретной конструкции: нагрузки, прочность стали, расчетная схема.

Перерасчет существующих конструкций по действующим нормам может выявить резервы несущей способности в результате совершенствования нормативных документов за время, прошедшее с начала проектирования здания.

Уточнение нагрузок. Уточнение действующих нагрузок и воздействий проводится на основании анализа технической документации и технологического процесса, а также данных ближайших метеостанций и натурного обследования. Фактические нагрузки могут значительно отличаться от проектных как по величине, так и по характеру воздействий. Уточнение нагрузок обычно позволяет выявить резервы несущей способности, хотя в некоторых случаях (например, нагрузки от кровли) фактическая нагрузка может превышать проектную.

Собственная масса металлоконструкций устанавливается по чертежам КМД (с обязательными контрольными замерами сечений), а при отсутствии чертежей - по результатам обмеров.

Нагрузка от кровли определяется после вскрытия кровли и часто превышает проектную. Это объясняется большей толщиной и плотностью утеплителя и цементной стяжки, толщина которой может составлять 80-100 мм (по проекту 20-30 мм). К увеличению нагрузки приводит и нарушение правил ремонта кровли. Его часто производят наложением дополнительных слоев рубероида без снятия поврежденных. Как показывают обследования, число слоев рубероида доходит до 8-10, а нагрузка от них - до 0,4-0,5 кН/м2 вместо 0,1-0,15 кН/м2 по проекту.

Уточнение снеговых нагрузок в результате учета местных метеорологических условий, подтаивания, сдувания и переноса может позволить уменьшить расчетные снеговые нагрузки.

Расчетная ветровая нагрузка может быть снижена в результате учета новой застройки, данных ближайшей метеостанции, а также фактической ориентации здания на местности.

Возможность снижения расчетных вертикальных нагрузок от мостовых кранов определяется особенностями технологического процесса. В некоторых случаях из-за расположения оборудования невозможно максимальное приближение тележки к подкрановой балке. Нередко на заводах используются мостовые краны, грузоподъемность которых превышает требуемую (из-за унификации мостовых кранов), в результате чего краны работают с недогрузкой. Поэтому допускается определение нагрузок от мостовых кранов по результатам испытаний. Вертикальная нагрузка от кранов может быть снижена за счет ограничения приближения тележки крана и сближения кранов (если позволяет, технология). Методики определения нагрузок при реконструкции производственных зданий подробно рассмотрены в [24; 25].

Оценка качества стали. Качество стали эксплуатируемых металлических конструкций определяется на основании анализа рабочих чертежей и заводских сертификатов. Устанавливаются марки стали и расчетные сопротивления. В случае отсутствия или недостаточности сведений, появлении в конструкциях повреждений, связанных с низким качеством металла (расслой, трещины), а также при необходимости выявления резервов несущей способности конструкций проводятся испытания металла.

Свойства стали обладают определенной изменчивостью: наблюдается существенная разница в прочности проката, полученного в разные годы на разных металлургических заводах. При новом проектировании необходимо учитывать изменчивость свойств стали (предела текучести, временного сопротивления) во всей генеральной совокупности металла данной марки. Очевидно, что разброс показателей прочности стали для частной совокупности (однотипных элементов конкретного здания) меньше, чем для генеральной. Поэтому по результатам анализа фактических свойств металла можно получить более высокое расчетное сопротивление, чем принятое при проектировании конструкций. Методика определения расчетного сопротивления стали приведена в спецкурсе [24] и СНиПе II - 23 - 81.

Свариваемость стали является комплексной характеристикой, включающей в себя прочность соединения при различных условиях работы, сопротивляемость образованию холодных и горячих трещин, хладноломкость и т.д. В эксплуатируемых сварных конструкциях косвенной оценкой свариваемости металла является состояние сварных соединений. Если при обследовании не обнаружено трещин, вызванных самой сваркой, то дополнительных оценок свариваемости можно не проводить. В клепаных конструкциях оценка свариваемости необходима в том случае, если при их усилении предполагается использование сварки. Обычно свариваемость стали оценивают по углеродному эквиваленту, определяемому по формуле

Сэ = С+ (Mn/6)+ (Si/24) + (Cr/5) + (Ni/40) +(Cu/13) +(V/14) +(P/2).

Уточнение расчетной схемы. Стальные каркасы одноэтажных промышленных зданий, находящихся в эксплуатации, в основном были рассчитаны как плоские поперечные рамы. Стойки рам считались жестко защемленными на уровне верхнею уступа фундамента, решетчатые ригели заменялись сплошными и принимались жестко или шарнирно соединенными со стойками. Наиболее полное представление о фактическом работе каркаса можно получить в результате натурных испытаний конструкций, но некоторое уточнение усилий, действующих в конструкциях, получают в результате расчетов. Наиболее точно соответствует фактическому распределению усилий расчет зданий как пространственной системы на ЭВМ.

Проверочные расчеты конструкций. Эти расчеты выполняются с учетом выявленных дефектов и повреждений, уточненных нагрузок, расчетных схем и прочности материала.

Расчеты выполняются по формулам, приведенным в СНиПе II - 23 - 81 для проектирования новых конструкций, с учетом некоторых особенностей. Например, при расчетах стержней решетки стропильных ферм с гибкостью λ>60 возможность их случайного искривления учитывается коэффициентом условий работы γc = 0,8. При проверочных расчетах эксплуатируемых стропильных ферм этот коэффициент может быть принят равным единице, а стержни рассчитывают с учетом фактических искривлений, выявленных при обследовании. Искривленные стержни рассчитывают как внецентренно сжатые.

Проверку прочности элементов, имеющих ослабление в виде вырезов, подрезов, производят по площади нетто с учетом эксцентриситета от смещения центра тяжести ослабленного сечения относительно центра тяжести первоначального сечения. Учет влияния коррозионных повреждений производится уменьшением расчетной площади поперечного сечения. Более подробно особенности проверочных расчетов эксплуатируемых конструкций рассмотрены в книге [24].

Результаты оценки технического состояния конструкций. На основании результатов обследований и проверочных расчетов конструкций дается оценка их технического состояния. Эта оценка должна определить возможность дальнейшей экспликации конструкции, необходимость проведения мероприятий по ремонту и повышению их несущей способности. Учет фактического состояния конструкций и условий эксплуатации позволяет установить для сохраняемых конструкций менее жесткие ограничения смещений и гибкости элементов, чем для новых (раздел «Дополнительные требовании по проектированию конструкций зданий и сооружений при реконструкции» |СНиП II - 23 - 81|). При этом основным критерием является возможность нормальной эксплуатации конструкций в конкретных условиях.

Различают три типа состояния здания, а также отдельных конструктивных элементов и узлов:

- работоспособное - несмотря на имеющиеся отступления от норм, государственных стандартов и технической документации нормальная эксплуатация конструкций обеспечивается в конкретных условиях рассматриваемого здания;

- ограниченно работоспособное - для обеспечения функционирования конструкции необходимо проведение специальных (допустимых условиями эксплуатации) мероприятий по контролю за состоянием конструкций, параметрами технологического процесса, нагрузками или другими условиями эксплуатации (возможно с ограничением продолжительности функционирования);

- неработоспособное (недопустимое) - существующее или прогнозируемое по расчету состояние конструкций является одним из предельных состояний и без усиления конструкции не может быть допущено к эксплуатации.

Для реконструируемых производственных зданий, где планируется изменение величины и схемы нагрузок, прогнозируемое по расчету состояние часто превышает предельное.

Вопрос замены конструкций или их сохранения с последующим усилением решается и результате технико-экономического анализа.

Дата добавления: 2018-03-02; просмотров: 4819;