Раздел 2. Организация производства на предприятии

Тема 3: Организация технической подготовки производства

Содержание и задачи технической подготовки производства

Техническая подготовка производства (ТПП) – совокупность работ по созданию и освоению в производстве новых и совершенствование ранее освоенных видов продукции и технологических процессов.

Процесс ТПП представляет собой особый вид деятельности, совмещающий выработку научно-технической информации с её превращением в материальный объект – новую технику.

Цель ТПП – создание образца новой техники и организация его освоения в серийном производстве.

Данный процесс осуществляется в определенной последовательности:

- теоретические исследования, имеющие фундаментальный и поисковый характер;

- прикладные исследования, в процессе которых знания, полученные на первом этапе, находя практическое применение;

- опытно-конструкторские работы, в ходе которых подготавливаются чертежи и образцы новых машин;

- технологическое проектирование, в процессе выполнения которого разрабатываются технологические методы изготовления и формы организации производства новых изделий;

- техническое оснащение нового производства оборудованием, технологической оснасткой, инструментом, а также реконструкция подразделений при необходимости;

- освоение производства новой продукции;

- промышленное производство новой продукции;

- использование вновь созданного продукта в сфере эксплуатации;

- изучение поведения вновь созданного продукта в сфере эксплуатации.

Конкретное содержание ТПП зависит от масштаба производства и научно-технической характеристики нового продукта (новизна, сложность, технология изготовления и пр.).

Основные задачи технической подготовки производства, пути и методы их осуществления представлены в табл. 3.1.

Таблица 3.1– Основные задачи ТПП, пути и методы их осуществления

| Задачи | Пути осуществления | Методы осуществления |

| 1. Обеспечение непрерывного технического прогресса в соответствии с технической политикой в данной отрасли | 1. Создание совершенных конструкций машин 2. Проектирование и внедрение передовой технологии 3. Комплексная механизация и автоматизация производственных процессов | 1. Прогнозирование основных направлений развития отрасли. Организация своевременной научной и технической информации (НТИ) 2. Конструктивная унификация, стандартизация и агрегатирование 3. Технологическая унификация и типизация технологических процессов 4. Совместная работа конструкторов и технологов по созданию технологичной конструкции в производстве и эксплуатации |

| 2. Создание условий для организации равномерного по графику и экономичного производства | 1. Внедрение прогрессивных форм организации производства и труда 2. Рациональная система управления, планирования и учета производства | 1. Организация всех видов поточного и поточно-автоматизированного производства и технико-экономическое обоснование их целесообразности 2. Применение АСУ |

| 3. Сокращение длительности, трудоёмкости и стоимости подготовки производства | 1. Применение сетевого планирования и управления 2. Совмещение во времени конструкторских и технологических работ | 1. Разработка оптимальных графиков подготовки по каждому подразделению. Контроль, коррективы и оптимизация графиков 2. Рациональная специализация бюро, групп и отдельных работников и своевременная НТИ 3. Создание нормативно-справочного хозяйства, включая разработку нормативов на конструкторские и технологические работы |

Окончание табл. 3.1

| 3. Научная организация труда конструкторов, технологов и производственного персонала экспериментальных, инструментальных и других цехов, лабораторий и органов подготовки производства | 4. Механизация проектных и расчетных работ, размножения, комплектации и т.д. 5. Применение единой системы конструкторской, технологической документации (ЕСКД, ЕСТД и ЕСТПП) |

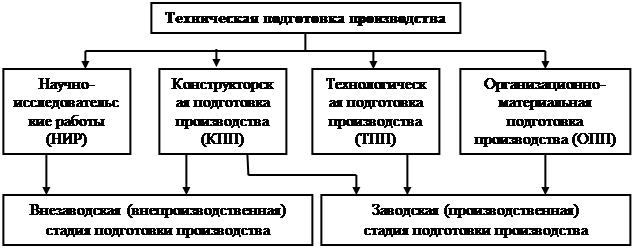

По виду и характеру работ процессы подготовки производства подразделяются на научно-исследовательскую, опытно-конструкторскую, технологическую и организационно-материальную (производственную и экономическую) фазы технической подготовки производства (рис. 3.1).

Процессы научных исследований, технических и организационных разработок, другие работы инженерного характера являются основными для подготовительной стадии. В них входят: проведение исследований, инженерных расчетов, проектирование конструкций и технологических процессов, форм и методов организации производства, экспериментирование, экономические расчеты и обоснования.

|

Рис. 3.1. Схема процесса создания и освоения новой техники

Прежде всего, разрабатывается типаж объектов производства, т.е. устанавливаются основные параметры и характеристики изделия исходя из потребностей рынка. На этой стадии важно определить оптимальный параметрический ряд изделий, предназначенных к освоению. Далее устанавливаются конструктивно-технологические и другие особенности, учитывающие конкретные требования потребителей. Как правило, эти работы проводятся НИИ с участием предприятия, поэтому относятся к внезаводской подготовке производства. Далее на основе установленного типажа разрабатывается конструкция и изготавливается конкретное изделие. Эти работы относятся к заводской подготовке производства.

Проведение НИР можно рассматривать как научную подготовку производства (НПП), опытно-конструкторскую работу - как основную часть конструкторской подготовки производства (КПП) и частично технологической (ТПП), а собственно подготовку производства на серийном заводе как окончание КПП, проведение в основном ТПП, а также организационной подготовки производства (ОПП).

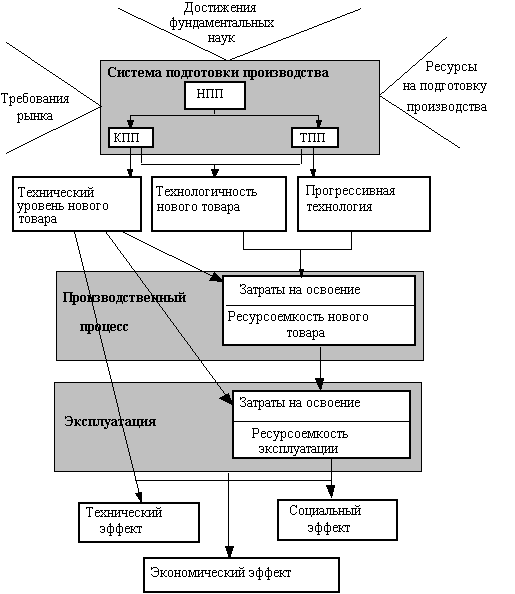

На рис. 3.2 показано из чего складывается конечный эффект разработки, производства и эксплуатации нового изделия. На экономическую эффективность изделия коренным образом влияет также длительность всех стадий его жизненного цикла.

Особое значение имеет сокращение сроков научно-технической подготовки производства, в том числе и обеспечение определенной параллельности выполнения отдельных этапов. Для этого необходимо:

Рис. 3.2. Формирование конечного эффекта разработки и использования нового товара

- снизить до минимума все изменения, вносимые в изделие после передачи результатов от одного этапа к другому (стандартизация, унификация, обеспечение качества и надежности, применение САПР и т. д.);

- определить и реализовать рациональную параллельность работ, фаз, стадий цикла (рациональное оперативно-производственное планирование и управление);

- обеспечить сокращение затрат времени на выполнение отдельных этапов (развитие технического обеспечения, автоматизации, средств планирования, функционально-стоимостного анализа, опытного производства и т.д.).

Дата добавления: 2018-03-01; просмотров: 1309;