Методы измерений диагностических параметров

10.1. Классификация диагностических параметров и преобразователей

Для оценки технического состояния вагонов, и их сборочных единиц применяют средства технического диагностирования (СТД), с помощью которых измеряют следующие параметры:

– кинематические (амплитуда колебаний или вибраций, время, скорость, ускорение, частота периодического процесса, период и др.);

– геометрические (расстояние, площадь, объем, угол, овальность, конусность и др.);

– статистические и динамические (сила, масса, давление, момент сил, коэффициент трения, работа и т.д.);

– тепловые (температура, интенсивность излучения, теплопроводность);

– физико-механические свойства (твердость, ударная вязкость, прочность, плотность и т.д.);

– оптические (насыщенность цвета, цветовой тон, коэффициент отражения, светлота, освещенность, пороговая яркость и др.);

– акустические (частота звука, громкость, звуковое давление, акустическое сопротивление и т.д.);

– электрические (сила тока, напряжение, частота тока, фаза, электрическое сопротивление и.т.д.);

– магнитные (индукция, магнитный поток, напряженность магнитного поля, коэрцитивная сила, намагниченность, магнитная проницаемость и т.д.).

Регистрацию и измерение указанных параметров производят с помощью различных преобразователей.

Преобразователь – устройство (прибор), который преобразует один вид энергии в другой, удобный для наблюдения, регистрации и автоматизации измерений.

Наибольшее распространение получили преобразователи различных неэлектрических величин в электрические сигналы, удобные для наблюдения, регистрации и анализа.

Преобразователи могут быть активными и пассивными.

Активный преобразователь непосредственно преобразует один вид энергии в другой и не нуждается во внешнем источнике энергии (термопара).

Пассивный преобразователь управляет энергией, поступающей от другого источника (потенциометр).

При выборе преобразователя для конкретных условий необходимо учитывать его характеристики. Основными характеристиками преобразователя являются:

– чувствительность – отношение выходного сигнала к уровню возбуждения (входному, измеряемому параметру);

– разрешение – наименьшее изменение параметров, которое может быть измерено (определено);

– воспроизводимость – оценка результатов измерения одной и той же величины параметра;

– динамическая характеристика – постоянная времени (время, необходимое преобразователю для того, чтобы достичь 63 % уровня ступенчатого изменения входного сигнала).

В табл. 1.5 приведены различные типы преобразователей механических параметров в электрические.

Таблица 1.5

Преобразователи механических параметров

в электрические

| Тип преобразователя | Механические параметры | |||||

| Давление (сила) | Перемещение | Положение | Скорость | Ускорение | Вибрация | |

| Тензометр сопротивленя | + | + | + | |||

| Потенциометр, резистивный преобразователь | + | + | + | |||

| Индуктивный преобразователь | + | + | + | + | + | + |

| Линейный трансформатор | + | + | ||||

| Ёмкостный преобразователь | + | + | + | + | + | + |

Продолжение табл. 1.

| Вихретоковый преобразователь | + | + | + | |||

| Пьезоэлектрический преобразователь | + | + | + | |||

| Магниторезистор, датчик Холла | + | + | + |

10.2. Тензометрические преобразователи

Для измерения механических параметров (перемещения, давления, ускорения, силы, деформации, напряжения, крутящих моментов и т.д.) и преобразования их в электрический сигнал (силу тока, напряжение, частоту и т. д.) широко используются тензометрические пребразователи (тензорезисторы, тензодатчики) принцип действия которых основан на тензоэффекте проводника или полупроводника (рис. 1.27).

Тензоэффект – свойство проводников или полупроводников, приклеенных к чистой обезжиренной поверхности испытуемой детали, изменять электрическое сопротивление при деформации детали. Чаще всего применяется мостовая схема соединения тензопреобразователей.

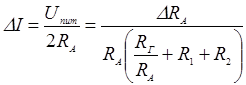

Измерительный мост (рис. 1.28) состоит из четырех резисторов, два из которых образуют внешний полумост из двух плеч, содержащий рабочий (активный) тензодатчик RA и компенсационный тензодатчик Rк , а два других резистора образуют внутренний полумост из двух плеч с постоянными сопротивлениями R1 и R2.

Тензодатчик RA приклеивается на отшлифованную обезжиренную поверхность испытываемой детали вагона, а тензодатчик RA – на отдельную ненагруженную металлическую пластину или на деталь поперёк действия силы растяжения или сжатия. Тензодатчики R1 и R2 являются пассивными датчиками балансировки моста. В одну из диагоналей моста включается источник питания Uпит, а в другую – измерительный прибор Г (гальванометр), сигналы от которого поступают на регистрирующую аппаратуру.

Условием равновесия моста, т.е. равенства нулю протекающего через гальванометр Г электрического тока, является равенство:

R1·Rk = R2·RA или  (1.77)

(1.77)

Так как подбирают R1 = R2, то сопротивление активного датчика RA должно быть равно сопротивлению компенсационного датчика Rк.

При этом условии ток в диагонали моста 1–2 будет равен нулю (сбалансированное состояние моста).

При деформации детали и приклеенного к ней активного тензодатчика RA величина его сопротивления станет равной

RA+ΔRA, нарушается условие равновесия моста, и по измерительной диагонали потечёт электрический ток, пропорциональный изменению сопротивления Δ RA тензодатчика

, (1.78)

, (1.78)

где RГ – сопротивление гальванометра, Ом.

Тензодатчики нашли широкое применение при испытаниях различных элементов вагонов: боковых и вертикальных сил, действующих на ходовые части, сил взаимодействия кузова с колесными парами, надрессорными балками и боковыми рамами тележек, продольных сжимающих и растягивающих сил, передаваемых на раму вагона, ускорений, перемещений, напряжений, возникающих в конструкциях узлов вагонов.

В табл. 1.6 приведены тензометрические измерительные устройства, применяемые при испытаниях вагонов.

Наибольшее распространение нашли преобразователи перемещений с упругими элементами в виде:

– консольных и П – образных арок;

– арок с цилиндрической погибью;

– скобок с косинусоидальной погибью.

Таблица 1.6

Тензометрические устройства, применяемые

при испытаниях вагонов

| Наименование измерительных устройств | Измеряемые параметры | Примеры испытываемых узлов (деталей) |

| Прогибомеры язычковые и пластинчатые | Прогиб, относительные перемещения | Надрессорные балки относительно боковые рамы |

| Ускорениемеры | Ускорения | Обрессоренные и необрессоренные массы вагона |

Продолжение табл. 1.6

| Динамометры (тензометрические колесная пара, надрессорная и соединительная балки тележки, боковая рама, фрикционная планка и фрикционный клин) | Вериткальные и боковые силы | Колесная пара, надрессорные балки, боковые рамы, фрикционный гаситель колебаний |

На рис. 1.29 изображена конструкция универсального преобразователя перемещений, состоящего из пластинки с косинусоидальной погибью 1 и наклеенных в центральной части с двух сторон проволочных тензорезисторов 2. Пластинка 1 по концам защемляется между двумя пластинками 3, нижняя из которых при измерении линейных деформаций имеет керны. Отношение у0 / ℓ выбрано равным 0,16, что при толщине пластинки 1,5 мм и базе 100 мм дает коэффициент увеличения при измерении деформаций 1,3.

Для измерения давлений используются два вида упругих преобразователей: мембранные и в виде цилиндрических оболочек.

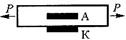

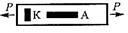

Мембранные преобразователи давлений в качестве упругого элемента имеют мембрану – тонкую пластинку, на которую с одной стороны действует измеряемое давление Р, а с противоположной стороны располагается тензочувствительный элемент. Мембрана (обычно круглая) закрепляется по контуру. Такие преобразователи позволяют измерять как очень малые давления (десятки миллиметров водяного столба), так и давления в сотни тысячи атмосфер.

Для измерения ускорений применяются акселерометры, а для измерения амплитуд вибраций – виброметры, представляющие собой колебательные упругие системы с низкой собственной частотой.

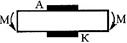

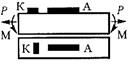

Для измерения крутящих моментов [43] на валах механизмов (турбин, двигателей, компрессоров, генераторов и т.д.) применяются преобразователи с тензорезисторами (рис. 1.30 а, б и в). Тензорезисторы (два или четыре) при наклейке располагают как можно ближе друг к другу на диаметрально противоположные образующие вала и включаются в противоположные плечи измерительного моста. Удобно применять фасонные тензорезисторы, расположенные под необходимыми углами друг к другу.

Большой объем в цикле испытаний вагонов приходится на статические испытания с целью определения прочности конструкции. Основными задачами статических испытаний являются:

– исследование прочности новой конструкции вагона или отдельных элементов;

– исследование устойчивости несущей конструкции вагона или отдельных элементов;

– проверка правильности и рациональности конструктивных решений, расчетных схем и результатов расчетов.

При статических прочностных испытаниях важное значение имеет правильный выбор мест установки тензорезисторов для измерения деформаций, по которым определяются напряжения в элементах вагона.

При простом линейном напряженном состоянии достаточно установить в каждом исследуемом месте один тензорезистор в направлении наибольших деформаций. По закону Гука напряжение равно:

σ = Е ·  , (1.79)

, (1.79)

где Е – модуль упругости материала;

– относительная деформация детали вагона.

– относительная деформация детали вагона.

Возможные схемы размещения тензорезисторов при измерении деформаций приведены в табл.1.7.

При известном направлении главных напряжений два тензорезистора устанавливаются под углом 90º друг к другу.

При неизвестных направлениях главных напряжений как правило, используются три тензорезистора под углами 45º между ними.

Испытанию на прочность подвергаются элементы кузова, оси колесных пар, колеса, прутки цилиндрических пружин, надрессорные балки пассажирских и грузовых тележек, люлечные подвески, серьги, боковые балки, боковые рамы тележек и др. детали. При этом в каждом конкретном случае тщательно анализируются схемы наклейки рабочих и компенсационных тензорезисторов с целью получения наиболее достоверных результатов.

Таблица 1.7

Размещение тензодатчиков для измерения деформаций при различных нагружениях при одноосном напряженном состоянии

| № схемы | Измеряемая деформация | Направление действия нагрузки и расположение тензодатчиков | Связь между действительной ε и измерительной ε0 деформациями |

| Растяжение (сжатие) |

|  = =  0 0

|

Продолжение табл. 1.7

| Растяжение (сжатие) |

|  = =

| |

| Изгиб |

|  = =  0 0

| |

| Растяжение (сжатие) изгиб |

|  п= п=

| |

| Растяжение (сжатие) изгиб |

|  = =  0 0

| |

| Растяжение (сжатие) изгиб |

|  = =

|

10.3. Ёмкостные преобразователи

Ёмкостные преобразователи применяются для измерения относительных перемещений деталей (узлов) и больших деформаций упругих элементов вагонов.

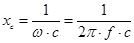

Принцип действия ёмкостного преобразователя основан на изменении ёмкостного сопротивления:

, (1.80)

, (1.80)

где ω = 2π·f – угловая частота;

с – ёмкость конденсатора.

Ёмкость конденсатора:

С =  0 ·

0 ·  r (n - 1)· А/d, (1.81)

r (n - 1)· А/d, (1.81)

где  – диэлектрическая проницаемость вакуума;

– диэлектрическая проницаемость вакуума;

– диэлектрическая проницаемость диэлектрика;

– диэлектрическая проницаемость диэлектрика;

n – число пластин;

А – площадь одной стороны пластины;

d – толщина диэлектрика.

Ёмкостные преобразователи работают при высоких частотах питающего напряжения (порядка 1000 Гц). Принципиальная схема ёмкостного преобразователя с переменным расстоянием между пластинами приведена на рис. 1.31. Расстояние между пластинами может изменяться.

При перемещении стержня 3 с пластиной 1 электрическая ёмкость между пластинами определяется из соотношения:

Е =  , (1.82)

, (1.82)

где  – диэлектрическая проницаемость среды между пластинами 1 и 2;

– диэлектрическая проницаемость среды между пластинами 1 и 2;

Sп – площадь пластин;

δп – зазор между пластинами.

Нашли широкое распространение ёмкостные преобразователи различных типов:

– с переменным расстоянием между пластинами;

– с поперечным смещением пластин;

– с перемещаемым диэлектриком.

Схемы и характеристики ёмкостных преобразователей приведены на рис. 1.32.

При изменении расстояния δ между пластинами, соединенными с перемещающимися деталями (объектами рис. 1.32, а) изменяется ёмкостное сопротивление конденсатора. Этот тип преобразователей применяется для измерения перемещений до 1 мм и имеет нелинейную характеристику.

Для преобразования больших перемещений используют поперечное смещение пластин, при котором изменяется эффективная площадь (перекрытие) пластин S (рис. 1.32, б). Характеристика таких преобразователей линейная.

Если между пластинами перемещать диэлектрик (рис.

1.32, в), то изменяется диэлектрическая проницаемость  r, по которой можно судить о величине перемещений.

r, по которой можно судить о величине перемещений.

10.4. Магнитные преобразователи

В зависимости от конкретных задач неразрушающего контроля, марки контролируемого материала, требуемой производительности могут использоваться те или иные первичные информативные параметры.

При реализации магнитного вида НК к числу наиболее распространенных параметров относятся:

– коэрцитивная сила Нс;

– намагниченность J;

– остаточная магнитная индукция Br ;

– магнитная проницаемость μа;

– напряженность магнитного поля Н;

– эффект Баркгаузена.

При магнитном контроле имеют дело с измерением и индикацией магнитных полей вблизи поверхности изделия. Для этого применяются различные магнитные преобразователи.

Магнитные преобразователи по первичной информации разделяют на полемерные и градиентометрические; по принципу действия – на магнитные порошки, феррозондовые, индукционные, гальваномагнитные (преобразователи Холла и магниторезисторные). Полемерные преобразователи позволяют измерять напряженность поля независимо от ориентации последнего в пространстве, градиентометрические – оценивать неоднородность магнитных полей по значению соответствующей производной. В свою очередь полемерные преобразователи подразделяются на модульные и компонентные. Ниже рассмотрены принципы действия и особенности тех магнитных преобразователей, которые применяют в магнитной дефектоскопии для регистрации магнитных полей рассеяния от дефектов.

Магнитные порошки. Магнитный порошок состоит из мелкоизмельченных ферромагнитных частиц, имеющих естественную окраску или прочно соединенных с цветными или люминесцентными красителями. Совмещая в себе функции первичного магнитного преобразователя и индикатора, он предопределяет технологию и эффективность МПК.

Магнитные порошки получают путем измельчения окиси-закиси железа Fe2O4 черного цвета или буровато – красного γ – оксида железа (γ–Fe2O3 ) в шаровых мельницах до размера частиц 0,1–160 мкм. Их чаще всего применяют для контроля деталей со светлой поверхностью. Для контроля деталей с темной поверхностью используют светлые порошки с добавлением алюминиевой пудры, либо люминесцентные порошки при ультрафиолетовом освещении. Распространенный люминесцентный магнитный порошок содержит 100 г. γ – оксида железа γ–Fe2O3 и 15 г. люминофора светло-желтого цвета. В соответствии с РД 32.159 – 2000 основными типами порошков и концентратов являются:

– концентраты магнитной суспензии (КМС) ДИАГМА 1100 черного цвета, ДИАГМА 1200 красно-зеленого цвета;

– магнитные порошки (МП) ДИАГМА 0473 (зеленый) ДИАГМА 0400 (серый), ПЖВ 5-160 и ПЖВ 5-71 темно-серого цвета, черный порошок в соответствии с ТУ 6-36-05800165-1009-93.

При магнитопорошковом контроле деталей подвижного состава часто применяются водные и минеральные суспензии, в которых порошок взвешен в жидкой среде. Водные магнитные суспензии содержат также антикоррозионные добавки и поверхностно – активные (антикоагулирующие) вещества. Последние позволяют разбить скопления частиц порошка на более мелкие, что повышает выявляющую способность суспензии.

К водным магнитным суспензиям (на 1 литр воды) относятся:

– КМС ДИАГМА 1100 – 40±5 г порошка;

– КМС ДИАГМА 1200 – 30±5 г порошка;

– КМС ДИАГМА 1613 – 20±5 г..

Состав суспензий:

Порошок магнитный черный Порошок магнитный черный

| –25±5 г |

| Хромпик калиевый | –5±1 г |

| Сода кальцинированная | –10±1 г |

| Сульфанол | –2±0,1 г |

Порошок магнитный черный Порошок магнитный черный

| –25±5 г |

| Хромпик калиевый | –5±1 г |

| Сода кальцинированная | –10±1 г |

| Эмульгатор ОП-7 или ОП 10 | |

Порошок магнитный черный Порошок магнитный черный

| –25±5 г |

| Нитрит натрия | –15±0,12 г |

| Сульфанол | –2,0±0,1 г |

Часто используются суспензии на основе трансформаторного масла, дизельного топлива, керосина и смеси масла с дизельным топливом или керосином.

На один литр жидкой органической смеси добавляют:

– в масло трансформаторное 180±20 г порошка железного ПЖВ 5-71;

– в дизельное топливо 25±5 г порошка магнитного черного;

– в смесь масла трансформаторного (0,3±0,1) л с дизельным топливом (0,7±0,1) л – 25±5 г порошка магнитного черного;

– в смесь масла трансформаторного (0,3±0,1) л с керосином (0,7±0,1) л и присадкой АКОР-1 (0,5÷5 % от массы порошка) – 25±5 г порошка магнитного черного.

Основу порошка составляют порошки железа или никеля или их окислов. «Железный» порошок состоит из частиц на основе окиси железа Fe2O3 или закись-окиси железа Fe2O4, которые на 90–95 % содержат чистое железо. По ГОСТ 9849-86 их подразделяют:

– по химическому составу – на марки ПЖВ1, ПЖВ2, ПЖВ3, ПЖВ4, ПЖВ5; отличие указанных марок состоит в количественном содержании примесей углерода, кремния, марганца, серы, фосфора и кислорода; наилучшим по минимальному количеству примесей является порошок ПЖВ1;

– по гранулометрическому составу (максимальному размера зерна) – на средние (450 мкм), мелкие (160 мкм) и весьма мелкие (71 мкм); различие состоит в процентном содержании частиц разных фракций, например, для порошка ПЖВ5-71 частицы размером 0,25–0,45 м отсутствуют, а у ПЖВ5-160 таких частиц – 30 %;

– по насыпной плотности – на 22, 24, 26, 28 и 32-й классы; насыпная плотность характеризуется массой порошка на единицу объема, например, для 22-го – 2,3 г/см3, для 32-го – 3,0 г/см3.

В зависимости от шероховатости и цвета контролируемой поверхности используют магнитные порошки, имеющие контрастную естественную окраску (черные, красно-коричневые) либо окрашенные – цветные или люминесцентные. Средний размер частиц порошка, предназначенного для нанесения «сухим» способом, должен быть не более 200 мкм, а при контроле деталей способом воздушной взвеси – не более 10 мкм, максимальный размер частиц порошков, используемых в суспензиях, должен быть не более 60 мкм.

В дисперсионные среды добавляют ингибиторы коррозии, антивспениватели, стабилизаторы, коагуляторы и другие поверхностно-активные вещества. Кинематическая вязкость дисперсионной среды при температуре МПК не должна превышать 36×10-6 м2/с (36 сСт). Вязкость суспензии на основе масла и маслокеросиновой смеси рекомендуется измерять при ее приготовлении и в процессе использования с периодичностью, указанной в НТД на МПК.

Кроме концентрата магнитной суспензии «Диагма 1100 и 1200» могут применяться люминесцентные – «Диагма 1613, 2623» соответственно желто-зеленого и серого цвета для контроля деталей с темной поверхностью с концентрацией (20+5) г на 1 л водопроводной воды.

Основные типы магнитных индикаторов, применяемых на предприятиях вагонного и локомотивного хозяйств, приведены в табл. 1.8.

Таблица 1.8

Основные типы магнитных индикаторов

| Наименование | Цвет индикатора | Способ нанесения | Назначение | Состав суспензии |

| Порошок железный ПЖВ5-160 | Темно-серый | «Сухой» | Контроль деталей со светлой поверхностью и шероховатостью Rz160 | – |

| Порошок железный ПЖВ5-71 | Темно-серый | «Мокрый» (масло, смесь масла с керосином) «Сухой» | Контроль деталей со светлой поверхностью любой шероховатости Контроль деталей со светлой поверхностью и шероховатостью Rz160 | (180+20) г/л |

| КМС «ДИАГМА 1100» | Черный | «Мокрый» (вода) | Контроль деталей со светлой поверхностью любой шероховатости | (40+5) г/л |

| КМС «ДИАГМА 1200» | Красно-коричневый | «Мокрый» (вода) | Контроль деталей с темной поверхностью любой шероховатости | (30+5) г/л |

Продолжение табл. 1.8

| Порошок МИНК-200 | Зеленый | «Сухой» | Контроль деталей со светлой поверхностью любой шероховатости | – |

| Порошок МИНК-070М | Черный | «Мокрый» (вода), «Сухой» | Контроль деталей со светлой поверхностью любой шероховатости | (25+5) г/л |

| КМС МИНК-030 | Черный | «Мокрый» (вода) | Контроль деталей со светлой поверхностью любой шероховатости | (30+5) г/л |

| КМС МИНК-010 | Красно-коричневый | «Мокрый» (вода) | Контроль деталей с темной поверхностью любой шероховатости | (30+5) г/л |

Датчики Холла

Датчики Холла и магниторезисторы относятся к гальваномагнитным преобразователям, в которых магнитное поле действует на заряды, движущиеся в полупроводнике.

Преобразователи Холла чаще всего представляют собой плоские пластины прямоугольной или крестообразной формы из полупроводникового материала. Эффект Холла – электромагнитное явление, которое возникает в неподвижном проводнике с током I, помещенном в магнитное поле индукции ВΖ (рис. 1.33).

При этом на боковых гранях пластины возникает ЭДС (Е).

ЕАБ =  , (1.83)

, (1.83)

где Rx – постоянная Холла, Ом·м/Тл;

h – толщина пластины, м;

Ix – управляющий ток преобразователя Холла, А;

Bz – магнитная индукция, Тл.

Постоянная Холла у полупроводников в 107 раз больше, чем у проводников. В слабых полях (В < 0,1 Тл) эта зависимость квадратичная, при В = (0,1÷1) Тл – линейная.

ЕАВ =  , (1.84)

, (1.84)

где γ – чувствительность преобразователя, указываемая в паспорте (как и ток I).

Как правило, в процессе измерений ток I неизменен. В этом случае вводят параметр магнитная чувствительность  при номинальном токе. В существующих преобразователях абсолютное значение магнитной чувствительности колеблется в пределах 0,06 ÷ 0,6 В/Тл.

при номинальном токе. В существующих преобразователях абсолютное значение магнитной чувствительности колеблется в пределах 0,06 ÷ 0,6 В/Тл.

Для изготовления преобразователей Холла используют кремниевые, германиевые и арсенид – галлиевые пластины толщиной около 0,2 мм.

Размеры активной части – от 1,8×0,6 до 6×3 мм.

Технические характеристики некоторых преобразователей Холла приведены в табл. 1.9.

Преобразователи Холла находят применение при измерении слабых магнитных полей (Bz < 1 Тл). При Bz > 1 Тл наступает насыщение преобразователя. В этом случае рекомендуется применять магниторезисторы.

Таблица 1.9

Технические характеристики преобразователей Холла

| Параметры | Кремниевые | Германиевые | Арсенид-галлиевые |

| ДХК-14 | ДХГ-2М | ХАГ-П4 | |

| Сила максимального управляющего тока, мА | |||

| Средняя чувствительность при t=25 ºС и Imax =1·10-4 В/Тл | 0,63 | 0,24 | 4,0 |

| Размеры активной части, мм | 6×3×0,2 | 2,6×1,6×0,16 | 4×2×0,15 |

| Измеряемая магнитная индукция, Тл | 1·10-4 | 1·10-4 | 1·10-4 |

Магниторезисторы

В магниторезисторах используется эффект Гаусса, суть которого заключается в изменении сопротивления проводника (полупроводника) с электрическим током при внесении его в магнитное поле (под действием магнитного поля).

Магниторезисторы чаще всего изготавливают из материалов с высокой чувствительностью к эффекту Гаусса: антимонида индия (InSb), арсенида индия (InAs), эвтектических сплавов типа InSb – NiSb, InSb-GaSb, германия (Ge), теллурия (HgTe), селенида ртути (HgSe), антимонида и арсенида галлия (GaSb, GaAs) и др.

Технические характеристики магниторезисторов приведены в табл. 1.10.

Таблица 1.10

Технические характеристики магниторезисторов

| Характеристики | Тип магниторезисторов | |

| InSb | InAs | |

| Сопротивление, Ом: | ||

| при В = 0 Тл | 0,5–200 | 0,5–200 |

| при В = 1 Тл | 50–4000 | 1–400 |

| Относительное изменение сопротивления при В, Тл | ||

| 0,1 | 0,2–0,5 | 0,03–0,5 |

| 0,5 | 5–8 | 0,5–1,0 |

| 1,0 | 10–16 | 2–3 |

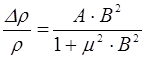

Приращение удельного электрического сопротивления Δρ приближенно определяется по формуле:

, (1.85)

, (1.85)

где А – коэффициент пропорциональности (при малых полях А зависит от В квадратично, а затем приближается к максимальному значению);

В – магнитная индукция, Тл.

Магниторезисторы имеют более высокой коэффициент передачи в полях с индукцией выше 0,2 Тл. Поэтому их рекомендуется применять при измерении индукции сильных магнитных полей. В неразрушающем контроле для регистрации магнитных полей рассеяния дефектов они не используются.

Обозначение и характеристики магниторезистора приведены на рис. 1.34.

Индуктивные (индукционные) преобразователи

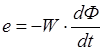

Пассивный индуктивный преобразователь представляет собой замкнутый контур (катушку) с числом витков W. В основу действия индуктивных преобразователей положен закон электромагнитной индукции, открытый М. Фарадеем в 1831 г. Согласно этому закону во всяком замкнутом контуре с числом витков W при изменении потока магнитной индукции Ф через площадь S, ограниченную этим контуром, возникает мгновенная электродвижущая сила (ЭДС).

, (1.86)

, (1.86)

где dФ – изменение за малое время dt полного магнитного потока (потокосцепления).

Знак «–» указывает на то, что ЭДС увеличивается при уменьшении и уменьшается при возрастании магнитного потока Ф (закон Джоуля - Ленца).

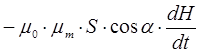

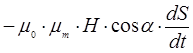

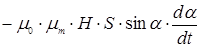

Если катушка имеет сердечник из материала с магнитной проницаемостью μт, а изменение напряженности магнитного поля происходит под углом α к нормали контура, то:

Ф =  , (1.87)

, (1.87)

Тогда возникает четыре возможности возникновения ЭДС в катушке:

е1 =  , (1.88)

, (1.88)

е2 =  , (1.89)

, (1.89)

е3 =  , (1.90)

, (1.90)

е4 =  , (1.91)

, (1.91)

Во всех случаях катушка является преобразователем магнитного поля в электрический сигнал.

В первом случае (1.87) ЭДС возникает за счет изменения напряженности Н во времени, т.е. в переменных магнитных полях. Такой преобразователь является пассивным, т.к. используемая им энергия поступает от измеряемого поля. Чаще всего применяется в магнитных вагонах – дефектоскопах при контроле рельсов, где реализуется магнитодинамический метод контроля.

В последних трех случаях преобразователи активные, так как к катушке необходимо подводить дополнительную энергию за счет изменения площади катушки, магнитной проницаемости сердечника или вращения катушки в магнитном поле.

Конструктивно индуктивный преобразователь представляет собой катушку индуктивности с сердечником, который имеет подвижный якорь или ферромагнитную диафрагму (рис. 1.35), связанных с измеряемым объектом.

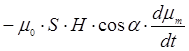

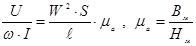

Если катушку индуктивности с сердечником и якорь закрепить на взаимно смещающихся частях механизма, то при изменении воздушного зазора δ (при перемещении якоря) (рис. 1.35, а) изменяется индуктивное сопротивление х L=ω · L магнитопровода, и, следовательно, индуктивность катушки L.

L =  , (1.92)

, (1.92)

где U – синусоидальное напряжение с частотой f ;

I – действующий ток;

W – число витков катушки;

S – площадь поперечного сечения сердечника;

μa – магнитная проницаемость цепи;

Bм – магнитная индукция;

Нм – напряженность магнитного поля;

ω=2πf – угловая частота.

Феррозондовые преобразователи (ФП)

Феррозондовые преобразователи активного типа предназначены для преобразования напряженности или градиента напряженности магнитного поля в электрический сигнал. Их действие основано на нелинейности кривых намагничивания сердечников из магнитных материалов.

Конструктивно ФП состоит из корпуса, внутри которого размещены два полузонда. Каждый из полузондов представляет цилиндрический сердечник из магнитомягкого материала с размещенными на нём двумя катушками. Одна катушка возбуждающая, подключаемая к источнику переменного тока, а другая – измерительная.

Расстояние между осями сердечников – база ФП.

В зависимости от способа соединения катушек (рис. 1.36) друг с другом различают феррозонды – полемеры, измеряющие абсолютное значение напряженности магнитного поля, и феррозонды – градиентометры для измерения приращения напряженности поля от одной точки к другой (градиента).

Обычно ФП устанавливают донышком на поверхность контроля перпендикулярно поверхности контролируемой детали. Оси координат связывают с донышком корпуса (рис. 1.37). Ось z (нормальная ось ФП) направлена из середины донышка перпендикулярно ему внутрь корпуса. Ось х (продольная ось ФП) – из середины донышка параллельна ему в сторону метки «•» на корпусе преобразователя. Ось у – из середины донышка параллельно ему и перпендикулярно оси х.

В ФП, состоящих из двух катушек, сердечники располагаются параллельно друг другу или соосно (рис. 1.38):

а) для измерения разности продольных компонент магнитного поля Нх(х2)–Нх(х1) вдоль оси х;

б) для измерения разности нормальных компонент поля Нz(z2)–Нz(z1) вдоль оси z;

в) для измерения разности продольных компонент поля Нх(z2)–Нх(z1) вдоль оси z.

Схема соединения обмоток в феррозонде приведена на рис. 1.39. Здесь обмотки возбуждения соединены встречно, измерительные – согласно. Синусоидальный ток возбуждения Iв = Imsinωt, вектор его напряженности параллелен оси сердечника.

Временные зависимости напряженности и индукции в каждом сердечнике показаны на рис. 1.40. Видно, что характер изменения индукции в каждом сердечнике одинаков и значения индукции отличаются только знаком; следовательно, выходной сигнал, равный сумме ЭДС в измерительных катушках, равен нулю.

При воздействии постоянного магнитного поля Н0 напряженность в первом сердечнике H1(t) = HВsinωt+Н0, а во втором – H2(t) = HBsinωt–H0. В этом случае вследствие нелинейности кривой намагничивания значения индукции в сердечниках становятся различными, что видно из рис. 1.41. Там же показан и выходной сигнал несинусоидальной формы, главная особенность которого состоит в том, что его период Ти вдвое меньше периода ТВ возбуждающего тока.

Это означает, что постоянное внешнее подмагничивающее поле Н0 обусловливает появление второй гармоники в выходном сигнале феррозонда-полемера. Эта вторая гармоника и является информативной, по ней судят о напряженности постоянного магнитного поля. Характеристика этого преобразователя показана на рис. 1.42.

При Н0 = 0 выходной сигнал феррозонда равен нулю. Рабочим является близкий линейному начальный участок, где действующее значение второй гармоники U2 пропорционально напряженности Н0. При значительном увеличении Н0 (больше Н0mах) происходит насыщение материала сердечника.

Для оценки неоднородности постоянного во времени магнитного поля используется феррозонд-градиентометр, который по устройству аналогичен феррозонду-полемеру и отличается от него соединением обмоток (рис. 1.43). Обмотки возбуждения соединены последовательно-согласно.

Тогда при H'0 = H''0 напряженность, а следовательно, и индукция в каждом сердечнике одинаковы в любой момент времени. Измерительные катушки w'И и w''И включены последовательно-встречно, поэтому выходное напряжение катушки этого феррозонда, равное разности ЭДС e1 и e2 в измерительных катушках, равно нулю.

Если же напряженность поля изменяется в направлении, ортогональном направлению вектора Н0 (рис. 1.44, то напряженность магнитного поля Н'0 не равна Н''0. Это приводит к тому, что индукция в каждом сердечнике не будет одинаковой и появится выходной сигнал Uвых=e1(t)–e2(t) (рис. 1.44).

Выходное напряжение, как и в предыдущем случае, несинусоидально, но главной его особенностью также является наличие второй гармоники. Амплитуда выходного сигнала пропорциональна степени неоднородности внешнего поля, т. е. величине ∆Н=Н'0–Н"0.

Во всех случаях применения феррозондов необходимо выделять вторую гармонику выходного сигнала, так как именно она несет информацию о напряженности измеряемого поля. При этом первая гармоника должна подавляться.

Расчеты компонент магнитного поля дефекта и измерения магнитных полей дефектов на расстоянии 3 мм от поверхности детали (рис. 1.45) показали, что расстояние между экстремумами компонент Нz (х) и Нх(х) напряженности в зоне дефекта составляют 3–4 мм. Поэтому при размерах диаметров сердечников в 0,1 мм удалось создать ФП с базой 3–4 мм, что хорошо согласуется с расстоянием между экстремумами напряженности. ФП с базой 3 мм (со скосом кромок на донышке) рекомендуется применять при контроле деталей автосцепного устройства вагонов, а с базой 4 мм (без скоса кромок на донышке) – деталей тележек.

Феррозондовые преобразователи позволяют обнаружить поверхностные и подповерхностные дефекты типа нарушений сплошности в намагниченных деталях (волосовины, трещины, раковины, закаты, ужимы и т.п.), а также дефекты сварных швов (непровары, трещины, неметаллические включения и т.п.).

Дата добавления: 2017-12-05; просмотров: 1445;