СИСТЕМИ КООРДИНАТНИХ ПЛОЩИН

І КООРДИНАТНІ ПЛОЩИНИ

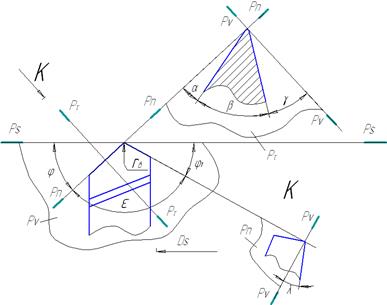

Для визначення числових значень кутових параметрів елементів леза використовують системи координат та координатні площини. Розглядають інструментальну, статичну та кінематичну системи координат див. рис.3.1

Інструментальна система координат (ІСК) – прямокутна система координат з початком у вершині леза орієнтована відносно геометричних елементів ріжучого інструменту (РІ), прийнятих за базу (рис.3а).

Статична система координат (ССК) –прямокутна система координат з початком у розглядаємій точці ріжучої кромки, ориєнтована відносно напрямку швидкості головного руху різання (рис.3б).

Кінематична система координат (КСК) – прямокутна система координат з початком у розглядаємій точці ріжучої кромки, орієнтована відносно напрямку швидкості результуючого руху різання (рис.3в).

|

а

|

б

|

в

а) інструментальна; б) статична; в) кінематична.

Рисунок 3.1 - Системи координат при точинні з поперечною подачею

При виготовленні та контролі інструменту доцільно користуватися ІСК, після установлення ріжучого інструменту на верстат – ССК, а при детальному аналізі параметрів елементів леза у процесі різання, особливо при роботі з великими подачами, – КСК. Вибір системи координат залежить від поставленої мети. Частіше усього у технічній літературі кути леза ріжучого інструменту передбачають у ССК.

Форма леза інструменту визначається формою та розміщенням у просторі його поверхонь та ріжучих кромок, тобто за допомогою кутів, які називаються геометричними параметрами (геометрією) ріжучого інструменту.

Для визначення геометрії різця приймають такі площини (рис.3.2):

- основна площина Pv;

- площина різання Pn;

- головна січна площина Pt.

- робоча площина PS;

1) основна площина - Pv; 2) площина різання - Pn; 3) головна січна площина - Pt; 4) V (Ve) – вектор швидкості головного руху Dr( або швидкості результуючого руху – De).

Рисунок 3.2 –Координатні площини при точінні.

Основна площина Pv (1,рис. 3.2) – координатна площина, проведена через розглядаєму точку ріжучої кромки перпендикулярно напрямку швидкості головного руху (у ССК) або результуючого (у КСК) руху різання у цій точці.

Площина різання Рn (2,рис. 3.2) – координатна площина, дотична до ріжучої кромки у розглядаємій точці і перпендикулярна основній площині. У цій площині різання знаходиться вектор швидкості головного руху різання (у ССК) або вектор швидкості результуючого руху різання (у КСК).

Головна січна площина Рt (3,рис 3.2)– координатна площина перепендикулярна лінії перетину основної площини та площини різання. У зв’язку з тим, що площина різання дотична до головної ріжучої кромки у розглядаємій точці, головна січна площина завжди перпендикулярна до неї.

4 ГЕОМЕТРИЧНІ ПАРАМЕТРИ ЛЕЗА ІНСТРУМЕНТУ

У основній площині РVвимірюють головний кут у плані φ, допоміжний кут у плані φ1, кут при вершині ε та радіус вершини r (рис. 4.1).

У площині різання Рn вимірюють кут нахилу головної ріжучої кромки λ (рис. 4.2).

У головній січній площині Рτ вимірюються: головний задній кут α, головний передній кут γ, головний кут загострення β, радіус закруглення ріжучої кромки ρ (рис. 4.1).

Головний передній кут γ– кут у головній січній площині між передньою поверхнею леза або дотичною до неї та основною площиною у розглядаємій точці головної ріжучої кромки. Він має позитивне значення, коли передня поверхня направлена униз від ріжучої кромки, має негативне значення, коли передня поверхня направлена угору від

неї, дорівнює нулю, коли передня поверхня паралельна основній площині.

Головний кут загострення β – кут у головній січній площині між передньою та задньою поверхнями леза або дотична до них.

Головний задній кут α - кут у головній січній площині між задньою поверхнею леза або дотична до неї та площиною різання. Між цими кутами існує співвідношення:

α + β + γ =90о

|

Рисунок 4.1 – Основні кути токарного різця

Головний кут у плані φ– кут у основній площині між площиною різання та робочою площиною. Для різця він визначається проекцією головної ріжучої кромки на основну площину та напрямком подачі.

Допоміжний кут у плані φ1 – кут між проекцією допоміжної ріжучої кромки на основну площину та робочою площиною.

Кут при вершині ε - кут у основній площині між площиною різання та проекцією допоміжної ріжучої кромки.

Між цими кутами існує співвідношення

φ + φ1 + ε =180о

Кут нахилу головної ріжучої кромки λ– кут у площині різання між ріжучою кромкою та основною площиною (рис. 4.2)

Від цього кута залежить міцність вершини різця та напрямок сходу стружки. Якщо вершина різця – найнижча точка ріжучої кромки, то кут позитивний, якщо найвища – негативний. Якщо ріжуча кромка паралельна основній площині, кут дорівнює нулю.

|

Рисунок 4.2 – Кут нахилу головної ріжучої кромки різця

5 ВИМІРЮВАННЯ КУТІВ ТОКАРНИХ ПРИЗМАТИЧНИХ РІЗЦІВ УНІВЕРСАЛЬНИМ КУТОМІРОМ

Універсальний кутомір призначений для вимірювання кутів різця: переднього; заднього головного; заднього допоміжного; головного кута у плані; допоміжного кута у плані; кута нахилу головної ріжучої кромки.

Кутомір (рис. 5.1) складається з основи 1, стойки 2 та трьох шкал з вимірювальними лінійками. Блок 3 переміщується по стойці, обертається навкруги неї і закріплюється на будь-якій висоті гвинтом 6. Вимірювальні ножі 3-х шкал мають гвинти 7, які дозволяють фіксувати їх положення по відношенню до вимірюваної поверхні. Основа кутоміра обладнана напрямною лінійкою 5, яка служить для правильної установки різця при вимірюванні кутів: φ; φ1.. Вимірювання переднього кута показано на рис. 7б. Вимірювальний ніж вставляється перпендикулярно до головної ріжучої кромки до зіткнення з передньою поверхнею різця. При цьому показчик вимірювального ножа, відхиляючись вліво від нуля, показує додатнє значення кута, вправо – від’ємне. Вимірювання заднього кута виконується аналогічно вимірюванню переднього кута. Вимірювання головного та допоміжного кутів у плані показано на рис. 7в. Різець виставляється на основі 1 до зіткнення з направляючою лінійкою 5, а блок 3 повертається на стойці 2 у потрібне положення до зіткнення вимірювального ножа в першому випадку з головною, а у другому - з допоміжною ріжучою кромкою. Відлік значення кута φ виконується вліво від нуля, а φ1 - вправо від нуля.

|

Рисунок 5.1 - Кутомір

Вимірювання кута нахилу головної ріжучої кромки λ показано на рис. 7а. Блок 3 повертається на стойці 2 до зіткнення вимірювального ножа з вершиною різця. При цьому головна ріжуча кромка суміщується з площиною повороту вимірювального ножа. При суміщенні вимірювального ножа з головною ріжучою кромкою показчик відлічує значення кута нахилу ріжучої кромки λ. При повороті показчика вправо мають від’ємне значення кута, при повороті показчика вліво – додатнє значення.

6 ПОРЯДОК ВИКОНАННЯ РОБОТИ

1. На рисунку різних видів токарних різців позначити елементи робочої частини різця.

2.Ознайомитись з елементами різця, визначеннями координатних площин та кутів різця. На рисунку різця та деталі у бланку лабораторної роботи позначити поверхні і координатні площини.

3.На рисунку токарного прохідного різця та його перерізів головною та допоміжними січними площинами, у бланку лабораторної роботи поставити літерні позначення координатних площин та кутів різця.

4.Вимірити геометричні параметри різця: кути α, γ, φ, φ 1, λ. Вимірювання кутів виконати універсальним кутоміром.

5.Розрахувати кути β та ε.

6.Заповнити таблицю результатів вимірювань та розрахунків геометричних параметрів різця.

КОРОТКИЙ ПЕРЕЛІК КОНТРОЛЬНИХ ПИТАНЬ

1.Дайте визначення головного руху, руху подачі, результуючого руху.

2.Якими поняттями характеризується обробка металів різанням?

3.Дайте визначення елементів леза різця.

4.Що таке поверхня різання, поверхня головного руху, оброблювальна та оброблена поверхня?

5.Які системи координат використовуються при визначенні геометричних параметрів інструменту?

6.Дайте визначення основної площини, площини різання, головної січної та робочої площини.

7.Дайте визначення кутів різання: переднього, заднього, загострення, головного та допоміжного у плані, кута при вершині, кута нахилу головної ріжучої кромки.

8.Як вимірити кути токарного призматичного різця?

9.У яких площинах вимірюються кути різця?

10.Які співвідношення між кутами?

Лабораторна робота №2

"ОСОБЛИВОСТI РIЗАННЯ ТА ГЕОМЕТРIЇ РОБОЧОЇ ЧАСТИНИ ОСНОВНИХ ТИПIВ БАГАТОЛЕЗВIЙНОГО IНСТРУМЕНТУ"

МЕТА РОБОТИ

Ознайомитись з основними типами багатолезвiйного iнструменту, особливостями їх роботи та геометрiї.

ЗМIСТ РОБОТИ

1.Розглянути конструкцiю наданого багатолезвiйного iнструменту та умови його роботи пiд час рiзання металiв. Виявити елементи рiжучого клину у конструкцiях цього iнструменту.

2.На наданих у бланку лабораторної роботи рисунках рiзального iнструменту вказати:

- головний рух рiзання та рух подачi;

- положення площин:

1) основної;

2) різання;

3) робочої;

4) головної сiчної рiзання;

- кути iнструменту у головній сiчній та основній площинах.

ОБЛАДНАННЯ, IНСТРУМЕНТ, ПРИЛАДИ

Рiзальний iнструмент (протяжка, спiральне свердло, зенкер, розгортка, цiлiндрична фреза, торцьова фреза, мітчик, кругла плашка, довбач, черв’ячна зуборiзна фреза).

1.ОСНОВНI ПОЛОЖЕННЯ

Рiзання - це процес пластичного деформування та вiдокремлення шару металу пiд дiєю клинообразного твердого тiла - iнструмента.

В залежностi вiд спiввiдношення кутових та лiнiйних швидкостей руху, наданих iнструменту та деталi, виникають рiзнi методи обробки. Прямолiнiйний поступальний або обертальний рух заготовки чи рiжучого iнструменту, який вiдбувається з найбiльшою швидкiстю є головним рухом рiзання Dr.

Прямолiнiйний поступальний або обертальний рух заготовки чи рiжучого iнструменту, швидкiсть якого менше швидкостi головного руху рiзання призначений для того, щоб розповсюдити вiдокремлення шару матерiалу на всю оброблювану поверхню, є рухом подачi DS.

У рядi випадкiв рух подачi виконується завдяки конструктивному виконанню iнструменту. Це досягається за рахунок послiдовного ряду зубцiв iнструменту, якi мають зростаючу висоту (протяжки). При роботi цього iнструменту не потрiбний рух подачi.

У багатолезвiйного iнструменту леза розташованi послiдовно у напрямку головного руху рiзання. Робоча частина iнструменту подiляється на рiжучу та калiбруючу. Рiжуча частина безпосередньо контактує з матерiалом заготовки i зрiзає стружку. Калiбруюча - не є необхiдною частиною усього рiжучого iнструменту. Вона призначена для утворення рiжучої частини пiд час заточки, остаточного формування оброблюваної поверхнi, направлення iнструменту. Рiжуча частина багатолезвiйного iнструменту складається з кiлькох, конструктивно вiдокремлених рiжучих елементiв (зубцiв), котрi можуть працювати разом або послiдовно, безперервно або з переривами, вступаючи у роботу один за одним.

Кожний рiжучий елемент будь-якого багатолезвiйного iнструменту являє собою клинове тiло, обмежене передньою та задньою поверхнями (рис.1).

По переднiй поверхнi (1,рис.1) сходе стружка; задня поверхня (2,рис.1) контактує у процесi рiзання з поверхнями заготовки. Передня та задня поверхнi iнструменту можуть бути угнутими, випуклими, плоскiстними або їх комбiнацiями. Лiнiя перехрещення передньої та задньої поверхонь утворює рiжучу кромку iнструментут (3,рис.1). Як приклад конструктивних особливостей багатолезвiйного iнструменту на рисунку 2 наданi геометричнi елементи свердла, а на рисунках 3-5 - схеми обробки основними видами багатолезвiйного iнструменту.

Головна рiжуча кромка - частина рiжучої кромки, яка формує бiльшу сторону перетину зрiзаємого шару.

Допомiжна рiжуча кромка є частиною рiжучої кромки, яка формує меншу сторону зрiзаємого шару.

Головна задня поверхня iнструменту (3,рис.2)- задня поверхня леза iнструменту, яка примикає до головної рiжучої кромки.

Рисунок 1 - Схема обробки метала рiзанням

Допомiжна задня поверхня (5,рис.2)- задня поверхня леза iнструменту, яка примикає до допомiжної рiжучої кромки.

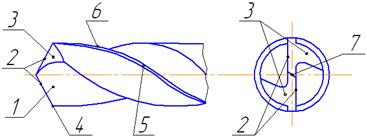

|

1 - передня поверхня леза; 2 - головна рiжуча кромка; 3 - головна задня поверхня; 4 - вершина леза; 5 - допомiжна задня поверхня леза; 6-допомiжна рiжуча кромка; 7 - перемичка.

Рисунок 2 - Геометричнi елементи спiрального свердла

Вершина леза (4,рис.2) - це дiлянка рiжучої кромки в мiстi перетину головної та допомiжної рiжучих кромок.

Cукупнiсть кутiв, якi визначають положення робочих поверхонь та рiжучих кромок iнструменту, складає його геометричнi параметри.

Робочi кути iнструменту вимiрюють у основній площині, площинi рiзання та головній сiчній площині.

Обробка стержневим різальним інструментом зображена на рисунку 3.

а – свердла (1 – перове, 2 – спіральне, 3 - кільцеве); б – зенкери ( 4 – розточувальний, 5 – цеківка, 6 - зенківка); в – розгортка; г – рухи, які виконує стержневий інструмент (Dr – головний рух, Ds – рух подачі)

Рисунок 3 – Схеми обробки стержневим різальним інструментом

Основна площина PV - координатна площина, проведена через розглядаєму точку рiжучої кромки перпендикулярно напрямку швидкостi головного або результуючого руху рiзання в цiй точцi.

Площина рiзання Pn - координатна площина дотична до рiжучої кромки у розглядаємій точцi i перпендикулярна до основної площини (дотична до поверхні рiзання).

Головна сiчна площина Pτ - координатна площина, перпендикулярна лiнii перетину основної площини рiзання i площини рiзання (перпендикулярна до рiжучої кромки).

Для оцiнки кутiв iнструменту користуються також робочою площиною PS- площиною, у котрiй розташованi напрямки швидкостi головного руху рiзання та руху подачi у розглядаємій точцi рiжучоi кромки iнструменту. При протягуваннi, коли вiдсутнiй рух подачi, робоча площина проходить через напрямок швидкостi головного руху рiзання та напрямок пiдйому послiдовно розташованих зубцiв рiжучого iнструменту.

Схема різьбонарізання з напрямком основних рухів показано на рисунку 4.

|

Dr – головний рух, Ds – рух подачі

а) внутрішня; б) зовнішня

Рисунок 4 – Схема різьбонарізання

Розмiщення рiжучого клину вiдносно координатних площін, визначаеться заднiм кутом α (кут мiж задньою поверхньою леза та площиною рiзання) та переднiм γ (кут мiж передньою поверхньою та основною площиною).

Кут загострення β вимiрюється мiж передньою та задньою поверхнями леза. При цьому головний заднiй кут α, головний переднiй γ та головний кут загострення β вимiрюють у головнiй сiчнiй площинi.

У основнiй площинi вимiрюють головний кут у планi φ (мiж площиною рiзання та робочою площиною), допомiжний кут у планi j1 (мiж проекцiєю допомiжної рiжучої кромки на основну площину та робочою площиною) та кут при вершинi ε (мiж проекцiями головної та допомiжної рiжучими кромками на основну площину).

На рисунку 5 показано схеми обробки різними типами фрез, на рисунку 6 надано розташування координатних площин та кутiв спiрального свердла.

а -циліндрична; б - дискова; в – кутова; г – фасона; д – торцьова; е – кінцева.

Рисунок 5 – Типи фрез

|

Рисунок 6 - Координатнi площини та кути спiрального свердла

2 ПОРЯДОК ВИКОНАННЯ РОБОТИ

1.Ознайомитись з основними типами багатолезвійного інструменту, особливостями їх роботи та геометрії.

2.Розглянути конструкцiю наданого багатолезвiйного iнструменту та умови його роботи пiд час рiзання металiв. Виявити елементи рiжучого клину у конструкцiях цього iнструменту.

3.На наданих у бланку лабораторної роботи рисунках рiзального iнструменту вказати:

- головний рух рiзання та рух подачi;

- положення площин:

1) основної;

2) різання;

3) робочої;

4) головної сiчної рiзання;

- кути iнструменту у головній сiчній та основній площинах.

КОРОТКИЙ ПЕРЕЛIК КОНТРОЛЬНИХ ПИТАНЬ

1.Дати визначення головного руху рiзання та руху подачi.

2.Якi координатнi площини встановлюються для визначення кутiв iнструменту? Дати визначення цих площин.

3.З яких геометричних елементiв складається рiжучий елемент iнструменту?

4.Дати визначення кутiв леза iнструменту: a, b, g, j, j1, e, l

5.В яких площинах вимiрюються геометричнi параметри стержневого iнструменту, цилiндричноi та торцевоi фрези, довбача?

6.Частини та елементи свердла, зенкера, розвертки, їх призначення.

Лабораторна робота №3

“СИЛИ РІЗАННЯ ПРИ ТОЧІННІ”

МЕТА РОБОТИ

Ознайомлення з конструкціями приладів для виміру сил різання, придбання навичок визначення сил різання, обробки експериментальних даних та одержання емпіричних залежностей, які характеризують вплив на сили різання швидкості, подачі та глибини різання.

ОБЛАДНАННЯ, ІНСТРУМЕНТ, ПРИЛАДИ

Токарно-гвинторізний верстат моделі 16К20, трьохкомпонентний динамометр УДМ600, посилювач тензометричний 8АНЧ, осцилограф Н117/1, тарувальний пристрій.

1.СТИСЛІ ТЕОРЕТИЧНІ ВІДОМОСТІ

Знання сил різання, виникаючих у процесі обробки на металорізальних верстатах, має велике теоретичне та практичне значення. Сили різання визначають роботу, яка витрачається на процес обробки та кількість утворюємого тепла, що веде до певного зносу інструменту та якості обробленої поверхні (шорсткості, наклепу, глибини структурних змін та залишкового напруження).

Основними факторами, які впливають на величину сили різання є фізико-механічні властивості оброблюваного матеріалу, режими різання (глибина різання t, подача S, швидкість різання V), геометрія ріжучої частини інструменту, змазувально-охолоджувальна рідина. У практичних умовах, коли задано конкретний оброблювальний матеріал та ріжучий інструмент, найбільший вплив на сили різання виявляють режими обробки.

Знаючи вплив режимів обробки на сили різання можна керувати енергетичними параметрами, отже і собівартістю різання.

На контактні площадки передньої та задньої поверхні інструменту і ріжуче лезо діє розподілене навантаження. Його ми зможемо зобразити у вигляді рівнодіючої сили, положення якої у просторі залежить від умов різання. Виміряти її безпосередньо дуже важко. Тому, найбільший інтерес викликає не сама рівнодіюча сила різання, а її складові, напрямки яких співпадають з напрямком швидкості різання, поперечної та поздовжньої подачі. При поздовжньому точінні рівнодіюча сила різання розкладається на три взаємно перпендикулярні складові (рис.1.1): Pz– головна сила, співпадаюча по напрямку з швидкістю головного руху різання у вершині леза; Py – радіальна сила, спрямована у вершині леза по радіусу головного обертального руху різання; Px– осьова сила, спрямована паралельно вісі головного обертального руху різання

Для виміру сил різання застосовують спеціальні динамометри. Розрізнюють дінамометри трьохкомпонентні (для виміру Px, Py, PZ),,

Рисунок 1.1 – Схема сил,які діють на різець

двухкомпонентні (для виміру PZ і Px або PZ і Py) та однокомпонентні для виміру будь-якої однієї складової сили різання.

Незалежно від конструкції динамометри складаються з трьох основних частин:

- датчика, сприймаючого навантаження;

- приймача, реєструючого навантаження;

- допоміжних ланок, зв’язуючих датчик та приймач.

Динамометри бувають гідравлічні, механічні та електричні. У нинішній час частіше всього використовують електричні динамометри. Як електричні датчики найбільш часто використовують дротяні датчики (тензодатчики). Вони складаються з дроту або фольги та змінюють свою опірність при невеликій зміні поперечного перетину. Динамометри з тензодатчиками комплектують тензометричними посилювачами та записуючими пристроями.

Використаний у лабораторній роботі динамометр УДМ-600 може застосовуватись для виміру сили різання під час різної обробки металу: точінні, свердленні, фрезеруванні. За допомогою цього динамометру можливо одночасно виміряти три складові сили різання: Px, Py, PZ та крутний момент Мкр.

Конструкція універсального динамометру УДМ-600 надана на рис.1.2. Штаба корпусу динамометру (1,рис.1.2), у якій розташована державка (3,рис.1.2), закрита зверху кришкою. Державка 3 виконана у вигляді пластини з круглим фланцем на верхній частині. Круглий фланець державки призначається для закріплення на динамометрі змінних пристроїв: різцедержателя або столика.

Державка установлена у корпусі на 16 пружніх опорах. Кожна опора складається з тонкостінної втулки (9,рис.1.2) та двох ніжок (7 і 8,рис.1.2). Ніжки утворюють два пружніх шарніра. Така конструкція опори забезпечує більшу жорсткість у напрямку її вісі. Завдяки цьому, опори у динамометрі сприймають навантаження тільки у одному напрямку – уздовж вісі. На втулках опор наклеяні (суворо уздовж твірної втулки) дротяні датчики опірності (14,рис.1.2) з базою 10 мм. На опори, вісі яких розташовані вертикально, наклеєно по одному датчику, котрі з’єднані у схему виміру сили Pz. На опорі, вісь якої розташована горизонтально, наклеєно по два датчики. Перші датчики з’єднані у схеми виміру сил Px та Py, другі датчики – у схему виміру Мкр. Відгалуження від датчиків виведені на панель (12,рис.1.2).

Динамометр працює таким чином. Під дією сили різання деформуються в основному опори, як найменш жорсткі деталі динамометру рис.1.3. Наприклад, при навантаженні вертикальною силою Pz деформуються вертикальні опори. Дротяні датчики, наклеяні на вертикальні опори, з’єднані таким чином, що сигнал вимірювальної схеми пропорційний алгебраїчній сумі деформацій усіх верхніх та нижніх вертикальних опор. При такому включенні дротяних датчиків показання динамометру не залежать від точки прикладання сили різання. Сигнал з вимірювальної схеми поступає на вхід тензометричного посилювача 8АН4, посилюється та потім передається вібратору осцилографа, з допомогою якого показання динамометру реєструються на світлочуттєвому папері.

|

Рисунок 1.2 – Схема універсального динамометру УДМ-600.

Рисунок 1.3 – Схема з’єднання дротяних датчиків.

Таким чином, динамометри не дозволяють визначити безпосередньо величини сили різання. Їх показання дають величини пропорційні дійсній силі різання. Тому для роботи необхідно тарувати динамометр. Тарування складається з того, що динамометр навантажують у напрямку сили різання спочатку збільшуючими, а потім зменшуючими силами, величини котрих відомі.

Тарування з радіальної сили може проводитись з допомогою пружинного кільця. У цьому випадку кільце однією точкою спирається на різець або стрижень поставлений замість різця, а другою точкою – на установлену у верстат деталь. Аналогічно, можливо проводити тарування і з осьової сили, прийнявши за точку опори піноль задньої бабки верстата.

Щоб знайти емпіричну залежність для розрахунку сил різання, треба зробити досліди, вимірюючи силу під час різання з різними умовами. Тобто проводять декілька серій дослідів, у кожному з яких змінюється лише один показник, при інших сталих. Наприклад, у першій серії дослідів змінюється лише глибина t, у другій подача S, у третій швидкість V.

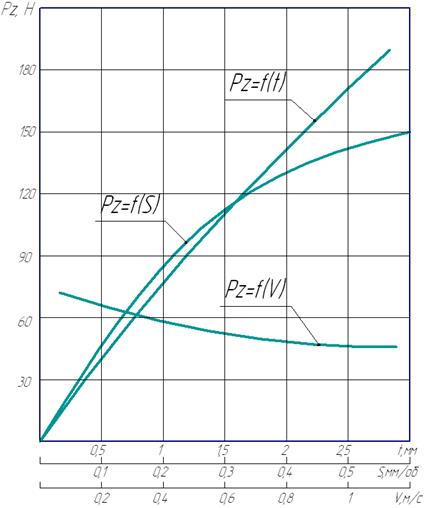

На основі проведених опитів будуємо графіки у декартовій системі координат:

Здійснювані експерименти показують, що при зміні одного з факторів режимів різання (t, S, V) складові сили різання монотонно збільшуються або зменшуються. Такі залежності зображуються кривими, котрі можуть бути виражені як частина гіперболи, параболи, еліпса (рис.1.4).

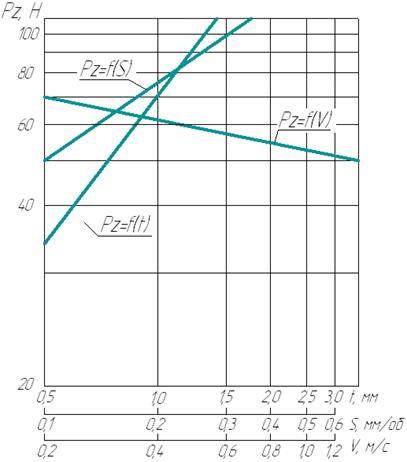

При необхідності одержання емпіричних залежностей подібні експериментальні дані найбільш зручно оброблювати логарифмічним методом. Указані криві більш зручно аппроксимувати степенним функціями виду :

які, будучи зображеними у декартових координатах з функціональними логарифмічними шкалами, представляють собою прямі лінії. Необхідно знайти постійні C1, C2, C3, та показники ступеня  ,

,  ,

,  .

.

Якщо прологарифмувати залежності, одержим вирази виду:

lg Pz =x lgt + lgC1

Порівняємо його з рівнянням прямої

y = ax + b

Аналогія між двома рівняннями дозволяє зробити висновок, що коли є крива Pz = C1 tx, яка проходить через експериментальні точки в

|

Рисунок 1.4 – Залежність сили Pz від глибини різання t, подачі S, швидкості V при точінні (декартова система координат)

звичайній системі координат, то у логарифмічній системі це буде пряма в якій C = lg Pz при t = 1, x = tga, де a - кут нахилу прямої до осі t (рис.1.5).

Загальна залежність, що виражає одночасний вплив t, S та V на силу різаня Pz має вигляд:

де  - коефіцієнт, який залежить від фізико-механічних властивостей матеріалу заготовки та умов обробки, що залишаються постійними при проведенні трьох серій опитів.

- коефіцієнт, який залежить від фізико-механічних властивостей матеріалу заготовки та умов обробки, що залишаються постійними при проведенні трьох серій опитів.

|

Рисунок 1.5 – Залежність сили Pz від глибини різання t, подачі S, швидкості V при точінні (логарифмічна система координат)

Наприклад, перша серія опитів була проведена при постійній подачі S = Sconst та постійній швидкості V = Vconst, друга серія опитів була проведена при постійній глибині t = tconst та постійній швидкості V = Vconst, третя серія опитів була проведена при постійній глибині t = tconst та постійній подачі S = Sconst.

Загальна формула стає частковою у тому випадку, коли в неї замість любого значення поставити ті, що були незмінні підчас данної серії опитів

Внаслідок того, що неминучі похибки експериментів, величини Cpz, одержані з першої, другої та третьої серії дослідів, будуть відрізнятися один від одного. Тому кінцеве значення постійної приймається як середнє арифметичне трьох значень. Окремі залежності об’єднують та визначають невідому постійну

Одержані описаним способом часткові та загальна залежності не є фізичними, розмірності лівої та правої частини таких формул не однакові. Вони тільки приблизно відображують дійсну залежність явищ у діапазоні умов дослідів.

Зі зростанням швидкості різання сила різання значно зменшується при малих швидкостях та менш значно – при великих. Коли оброблюють матеріали, які утворюють нарост, то залежність зміни сили різання від швидкості різання не монотонна. У зоні наростоутворення збільшення швидкості різання веде до збільшення розмірів наросту, переднього кута та, як наслідок, зменшенню сили різання. При подальшому зростанні швидкості різання наріст та дійсний передній кут зменшуються, сила різання збільшується. У зоні швидкостей, у котрій нарост вже не утворюється, сила різання зі зростанням швидкості різання зменшується, так як при цьому зростає температура у зоні різання, коефіцієнт тертя стружки на передній поверхні інструменту зменшується. Найбільш суттєво на сили різання впливають товщина та ширина зрізаємого шару. З зростанням ширини зрізу в однаковій мірі змінюється об’єм деформованих шарів металу, отже прямопропорційно ширині зрізу росте нормальна сила на передній поверхні інструменту та сила тертя. Зі зростанням товщини зрізаємого шару об’єм найбільш деформованих шарів стружки, прилягаючих до передньої поверхні інструменту, зростає у меншій мірі, ніж росте товщина зрізу. Температура різання при збільшенні товщини зрізу зростає швидше ніж при збільшенні ширини, так як при цьому значно росте навантаження на одиницю площини контакту між стружкою та інструментом. При цьому зменшується коефіцієнт тертя, тобто сила тертя на передній поверхні росте у меншій мірі ніж товщина зрізаємого шару. У зв’язку з перерахованими причинами з зростанням товщини зрізаємого шару сила різання збільшується у меншій мірі ніж при зростанні ширини.

Щоб сила різання була менше, необхідно зменшити ширину зрізаємого шару за рахунок збільшення товщини. Така залежність справедлива не тільки при точінні, але й при інших видах робіт.

Ураховуючи велику відмінність сили різання при різних значеннях ширини та глибини зрізаємого шару, на практиці часто користуються питомою силою різання, яка дорівнює відношенню сили різання P до площини зрізу, тобто до добутку подачі та глибини. Питома сила Р має розмірність Н/мм2:

P =

де Pz, – складова сили різання;

t – глибина різання;

S – подача при різанні.

Потужність різання визначається за формулою

де Pz,, H – складова сили різання;

V, м/с – швидкість різання.

2.ПОРЯДОК ВИКОНАННЯ ЛАБОРАТОРНОЇ РОБОТИ

1. Ознайомитись з теоретичним матеріалом до даної роботи.

2. Вивчити склад роботи, методику, обладнання та вимірювальну апаратуру, яка використовується для дослідження сил різання.

3. Установити фізико-механічні властивості оброблювального матеріалу та його розміри, геометричні параметри та матеріал ріжучої частини різця.

4. Провести тарирування динамометру.

5. Визначити залежність сили різання від глибини різання (1-а серія дослідів). Для установлення означеної залежності проводяться 5 дослідів по виміру складової сили різання Pz з різною глибиною різання (наприклад, при t1=0,5; t2=1,0; t3=1,5; t4=2,0; t5=2,5мм), але з однією подачею та постійним числом обертів (наприклад, S=0,195 мм/об, n=100 об/хв). Значення сили різання у кожному досліді фіксується на світлочуттєвому папері осцилографу, результати заносяться у протокол.

6. Визначити залежність сили Pz від подачі (2-а серія дослідів). Для установлення цієї залежності проводяться 5 дослідів з різною подачею (наприклад, S1=0,097; S2=0,195; S3=0,300; S4=0,390; S5=0,470 мм/об), але з однією глибиною та постійним числом обертів (наприклад, t=1,0 мм та n=100 об/хв). Одержані результати кожного досліду заносяться у протокол.

7. Визначити залежність сили Pz від швидкості різання (3 серія дослідів). Третя серія дослідів проводиться з різним числом обертів (наприклад, n1=50; n2=100; n3=160; n4=200; n5=250 об/хв), але з однією глибиною та подачею (t=1,0 мм; S=0,195 мм/об). Значення Pz заносяться у протокол.

8. Розрахувати величини питомої сили різання та ефективної потужності і заповнити решту колонок протоколу.

9. По даним, одержаним при дослідах, побудувати графіки залежності сили різання Рz від глибини, подачі та швидкості у звичайній декартовій системі координат.

10. Обробити експериментальні дані логарифмічним методом. Установити окремі формули виду:

11.Одержати загальну залежність виду:

12.Порівняти одержані експериментальні дані з рівнянням, для цього підставте у нього значення глибини, подачі та швидкості різання будь-якого досліду з протоколу, розрахуйте силу різання та порівняйте її з протокольним значенням.

13.Зробити аналіз ступеня впливу глибини, подачі та швидкості різання на силу різання. Дати стислий письмовий висновок з виконаної роботи.

4.КОРОТКИЙ ПЕРЕЛІК КОНТРОЛЬНИХ ПИТАНЬ

1.Сили, які діють на різець при точінні заготовки.

2.На які складові й по яким напрямкам розкладають рівнодіючу силу різання?

3.На чому грунтуються методи визначення сил різання?

4.Основні частини динамометру.

5.Принцип роботи електричного динамометру з тензодатчиками.

6.Що таке тарировка динамометру та як вона здійснюється?

7.Характер та причини впливу швидкості різання на величину сили різання.

8.Характер та причини впливу ширини та товщини зрізу (глибини різання і подачі) на величину сили різання.

9.Характер та причини впливу на силу різання властивостей оброблюваного матеріалу, властивостей матеріалу інструменту, геометричних параметрів інструменту, змазувально-охолоджувальної рідини.

10.У чому полягає логарифмічний метод обробки експериментних даних?

11.Навіщо у лабораторній роботі будувались графіки залежності сили різання від глибини, подачі та швидкості різання у декартових та логарифмічних системах координат?

Лабораторна робота №4

“ВИМІР ТЕМПЕРАТУРИ ТЕРМОПАРАМИ ПРИ РІЗАННІ МЕТАЛІВ”

МЕТА РОБОТИ

Ознайомлення з конструкцією приладів для заміру температури, придбання навичок визначення температури у зоні різання, вивчення технології виготовлення та градуювання термопар.

ЗМІСТ РОБОТИ

1.Ознайомитись з основними методами виміру температури, принципами роботи термопар та їх конструкціями.

2.Заміряти температури при різанні металу природною термопарою та обробити експериментальні данні: залежність температури різання від глибини різання, подачі та швидкості різання.

3.Виготовити штучну термопару та ознайомитись з методами її тарировки.

Дата добавления: 2017-11-04; просмотров: 2686;