ВИГОТОВЛЕННЯ ШТУЧНОЇ ТЕРМОПАРИ

Однією з головних операцій під час виготовлення термопар є пайка або зварювання термоелектродів. Під час пайки контакт термоелектродів здійснюється через матеріал припою, тобто у термоелектричний ланцюг входить ще один провідник. Під час зварювання є безпосередній контакт термоелектродів, але прикордонна область між ними є сплавом проміжного складу. Проте термоЕРС не залежить від того, зварені або спаяні її термоелектроди, якщо увесь спай знаходиться у середовищі з однією температурою.

Спай повинен відповідати таким вимогам:

- висока механічна міцність;

-.хімічна стійкість (у агресивному середовищі не повинен кородувати швидче термоелектродів);

- низька омічна опірність;

- мала зона неоднорідності по хімскладу;

- мінімальні розміри та маса.

Спай може бути виконаний різними способами:

- пайкою припоями;

- газовим зварюванням;

- електрозварюванням у дузі між двух електродів;

- зварюванням у ванні з електролітом;

- зварюванням за допомогою графітового електроду;

- конденсаторним зварюванням;

- зварюванням у ванні графітового або вугільного порошку та інші.

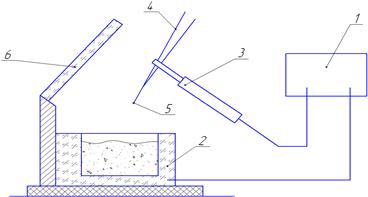

Для зварювання термопар у ванні графітового або вугільного порошку електричний струм через регулюючий трансформатор (1,рис.4) подається на ванночку з порошком (2,рис.4), а також на держатель з затискаем (3,рис.4), куди установлені зварювальні термопроводи (4,рис.4). з скруткою (5,рис.4).

Термоелектроди затискають у держателі так, щоб скрутка виступала з затискача на 30 – 50 мм. Кінець скрутки обрізують для того, щоб дуга загорялась на обох термоелектродах одночасно. Потім повільно встромлюють скрутку у порошок. Через 1–2 с. після загоряння дуги скрутку виймають з порошку. Режим зварювання /величина сили струму, глибина встромлювання скрутки/ добирають експерементально. Коли скрутка обгоряє, або утворюється корольок великих розмірів, струм треба зменшити. За малим струмом спай не утворюється.

|

1 – джерело живлення; 2 – ванна з графітовим порошком; 3- держатель з затискачем; 4 – термопроводи; 5 – скрутка; 6 – захисний екран.

Рисунок 4 – Зварювання термопари у графітовій ванні

2.ПОРЯДОК ВИКОНАННЯ ЛАБОРАТОРНОЇ РОБОТИ

1. Вказати фізико-механічні властивості оброблювального матеріалу, розміри, геометричні параметри та матеріал ріжучої частини різця.

2. Експерементально визначити залежність температури, виміряної природною термопарою:

- від глибини різання /1-а серія дослідів/ - 5 дослідів з різною глибиною різання, але з однією подачею та постійною кількістю обертів;

- від подачі /2-а серія дослідів/ - 5 дослідів з різною подачею, але з однаковою глибиною та постійною кількістю обертів;

- від швидкості різання /3-я серія дослідів/ - 5 дослідів з різною кількістю обертів, але з однаковою глибиною та подачею.

Значення температури різання у кожному досліді фіксуються світлочутливому папері осцилографа і результати заносяться до протоколу звіту.

3. На підставі проведених дослідів побудувати графіки:

Т = ƒ(t); Т = ƒ(S); Т = ƒ(V).

4. Зібрати установку для виготовлення штучної термопари.

5. Виготовити термопару та дослідити її:

- роботоздатність термопари;

- визначити термопозитивний та термонегативний провідник термопари.

6. Встановити способи градуювання виготовленої термопари та відпрацювати методику градуювання.

7. Зробити і записати висновки.

КОРОТКИЙ ПЕРЕЛІК КОНТРОЛЬНИХ ПИТАНЬ

1.Що таке температура?

2.Назвіть методи та прилади виміру температури.

3.У чому суть термоелектричного явища?

4.Що таке термопара?

5.Які існують способи виготовлення термопар?

6.Види термопар. Переваги та недоліки.

7.Методи градуювання термопар.

8.Як впливають режими різання на температуру під час різання?

Лабораторно-практична робота № 4

"ВИБІР РЕЖИМІВ РІЗАННЯ ПРИ ТОЧІННІ"

МЕТА РОБОТИ

Закріпити одержані на лекціях та під час самостійної роботи теоретичні знання при виконанні розрахунку режимів різання, ознайомитись з методикою вибору ріжучих інструментів і раціональних режимів різання, навчитись користуватися приведеними в довідниках і нормативах матеріалами в області різання металів.

Зміст роботи

1. Для обробки заданої заготовки підібрати матеріал ріжучого інструменту та його геометрію.

2. Вибрати верстат, вид кріплення заготовки на верстаті і викреслити схему обробки.

3. Викреслити ескіз передньої поверхні різця.

4. Для обробки заданої деталі розрахувати режими різання для виконання чорнової і чистової обробки.

5. Перевірити можливість обробки заданої деталі з розрахованими режимами різання на обраному верстаті.

ОБЛАДНАННЯ, IНСТРУМЕНТ, ПРИЛАДИ

Завдання виконується на стандартних листах формату А4, з полями, сторінки нумеруються.

Номер варіанту відповідає номеру студента в журналі групи.

1. МЕТОДИКА ПРИЗНАЧЕННЯ РЕЖИМІВ РІЗАННЯ ПРИ ТОЧІННІ

Призначити основні елементи режиму різання - це значить визначити глибину, подачу та швидкість різання (частоту обертання заготовки); при цьому оптимальними з них будуть ті, які забезпечують на даному верстаті щонайвищу продуктивність або максимальну економічність процесу обробки або якість оброблюємої поверхні.

Такий порядок призначення елементів режиму різання, коли спочатку вибирають максимально можливу і доцільну глибину різання t, а потім максимально можливу подачу S, а потім вже розраховують (з урахуванням оптимальної стійкості та інших конкретних умов обробки) швидкість різання V, пояснюється тим, що на температуру різання, а отже, на знос і стійкість інструменту якнайменьший вплив робить глибина різання, більше - подача і найбільше - швидкість різання, тобто

1.2. Початкові дані для призначення режимів різання при точінні

Для призначення режимів різання необхідно знати:

- матеріал заготовки і його фізико-механічні властивості;

- розміри заготовки і деталі;

- технічні умови на обробку (точність і шорсткість обробленої поверхні);

- паспортні дані токарних верстатів.

1.3. Послідовність призначення режимів різання

Призначення режимів різання при точінні включає наступні етапи:

- вибір верстата і способу закріплення заготовки;

- вибір матеріалу ріжучої частини інструменту;

- вибір геометричних параметрів ріжучої частини інструменту, його розмірів;

- визначення максимально допустимої глибини різання t;

- визначення максимально допустимої подачі S, і вибір найближчої подачі (рівної або меншої по паспорту верстата);

- призначення стійкості різця T;

- розрахунок швидкості різання V і частоти обертання шпинделя верстата;

- вибір найближчої (рівної або меншої) частоти обертання шпинделя по паспорту верстата;

- розрахунок стійкості ріжучого інструменту залежно від прийнятої швидкості різання;

- перевірку режимів різання по потужності приводу верстата;

- перевірку режимів різання по міцності механізму подачі;

- визначення машинного часу tмаш.

На токарно-гвинторізному верстаті проточити вал по зовнішньому діаметру. Оброблюваний матеріал з межею міцності sВ. Характер заготовки - штампування без кірки, з припуском на обробку h мм на сторону. Точність після обробки по 11 квалітету, шорсткість поверхні Ra = 12,5 - 6,3 мкм.

Ескіз ескіз обробленої деталі - на рис. 1.1.

Рисунок 1.1 - Ескіз обробленої деталі

Потрібно:

- вибрати токарний верстат і спосіб закріплення заготовки;

- виконувати ескіз кріплення заготовки. Вибрати ріжучий інструмент: тип різця, конструкцію, матеріал ріжучої частини, форму передньої поверхні, геометричні параметри ріжучої частини;

- виконати ескіз різця;

- призначити режими різання;

- призначення режимів різання виконати для чорнової і чистової обробки. Розрахунок режимів чорнової та чистової обробки виконати з використанням залежностей, тобто по формулах, приведених в довіднику [3];

- визначити машинний час для всіх операцій.

1.3.1. Вибір верстата і способу кріплення заготовки

Тип верстата і модель вибираємо, виходячи з габаритних розмірів заготовки (діаметру і довжини).

Для заготовки з розмірами, вказаними на рис.2.1., вибираємо токарно-гвинторізний верстат (модель верстата вказати) з висотою центів Н мм і з відстанню між центрами L мм (див. паспорт верстата). Для забезпечення більшої жорсткості закріплюємо один кінець заготовки в патроні, другий кінець підтримуємо центром (рис.1.2.).

Рисунок 1.2 - Ескіз робочого ходу інструменту

1.3.2. Вибір конструкції різців і призначення їх геометричних параметрів

Для обточування заготовки по зовнішньому діаметру D вибираємо токарний прохідний прямий правий різець по ГОСТ 18878-73[4, гл.3, табл.5]. Перетин державки різця Н´В та її довжину вибираємо по вищезгаданих таблицях. Державку виготовляють із сталі 45. Марку матеріалу ріжучої частини різця вибираємо залежно від характеру і умов обробки і оброблюваного матеріалу.

Для зовнішнього чорнового та чистового точіння вибираємо твердий сплав по таблиці [4, гл.3, табл.3]. Форму передньої поверхні вибираємо по таблиці 2.2 - Форма передньої поверхні. Геометричні параметри  вибираємо по таблиці 2.3 - - Геометричні параметри ріжучої частини бистроріжучих та твердосплавних різців. Форма передньої поверхні та геометрія різця показані на рис. 1.3.

вибираємо по таблиці 2.3 - - Геометричні параметри ріжучої частини бистроріжучих та твердосплавних різців. Форма передньої поверхні та геометрія різця показані на рис. 1.3.

Рисунок 1.3 - Форма передньої поверхні та геометрія різця

2. Призначення режимів різання

2.1. Призначення глибини різання

Загальний припуск на обробку визначається по формулі:

Розбиваємо припуск на 2 проходи: для чорнового проходу призначаємо глибину рівну припуску мінус глибина на чистову обробку

При чорновій обробці можливо призначати велику глибину різання, що забезпечує зрізання припуску за один прохід.

Глибина різання для чистової обробки призначається залежно від шорсткості обробленої поверхні при 3,2> Ra ³ 0,8 мкм; t = 0,5 - 2 мм.

2.2. Подачу для чорнової та чистової обробки вибираємо по таблиці [4, гл.4, табл.11, 12].

Значення подач які забезпечує верстат, розраховують як арифметичну прогресію, де початкова величина відрахунку дорівнює мінімальній подачі верстата. Ступінь арифметичної прогресії визначають по формулі:

де  - величина максимальної подачі (по паспорту верстата)

- величина максимальної подачі (по паспорту верстата)

- величина мінімальної подачі (по паспорту верстата)

- величина мінімальної подачі (по паспорту верстата)

- кількість ступеней подач верстата (по паспорту верстата).

- кількість ступеней подач верстата (по паспорту верстата).

Після розрахунку фактичних значень подач коректуємо вибрану подачу(теоретичну) за паспортними даними верстата (приймаємо найближчу).

2.3. Призначення періоду стійкості різців.

Для одноінструментальних наладок середнє значення стійкості Т = 60 хв.

2.4. Визначення швидкості різання.

Швидкість різання, що допускається властивостями інструменту, визначається для чорнової операції розрахунковим шляхом по формулі:

де  -

-

- період стійкості;

- період стійкості;

- глибина різання;

- глибина різання;

- подача;

- подача;

- поправочний коефіцієнт.

- поправочний коефіцієнт.

По довіднику [4, гл.4,. табл.17] знаходимо значення коефіцієнта і показників ступеня при обробці конструкційної сталі

Загальний поправочний коефіцієнт Кv на швидкість різання є добутком коефіцієнтів

Загальний поправочний коефіцієнт Кv на швидкість різання є добутком коефіцієнтів

кожний з яких враховує вплив певного чинника на швидкість різання:

Кmv - физико-механические властивості оброблюваного матеріалу [4, гл.4,. табл.1-4];

Кuv - поправочний коефіцієнт на матеріал ріжучої частини визначаємо по таблиці [4, гл.4,. табл.6]. Поправочні коефіцієнти  , що враховують вплив геометричних параметрів інструменту, визначаємо по таблиці [4, гл.4,. табл.18].

, що враховують вплив геометричних параметрів інструменту, визначаємо по таблиці [4, гл.4,. табл.18].

2.5. Визначення частоти обертання шпінделя.

Частота обертання шпинделя визначається по формулі:

де  - розрахункова швидкість різання;

- розрахункова швидкість різання;

D – оброблюваний діаметр

Після визначення розрахункової частоти обертання шпинделя верстата, розраховують частоти які дозволяє отримати коробка швидкостей обраного верстата (фактичні частоти). Ряд частот обертання складається зі значень які складають геометричну прогресію, знаменник якої визначають за формулою:

де Z – число ступеней регулювання частот обертання шпинделя;

nmin , nmax – найменьша та найбільша частоти обертання шпинделя.

Нормаль станкобудування рекоменує використовувати наступні знаменники геометричних рядів j = 1,06; 1,12; 1,26; 1,41; 1,58. Самі частоти розраховуємо по формулам:

Згідно з отриманими значеннями коректуємо фактичну частоту обертання шпинделя по верстату (вибираємо менше значення).

2.6. Визначення дійсної швидкості різання.

Дійсна швидкість різання для чорнового та чистового різання визначається по формулі:

2.7. Визначення тангенціальної складової сили різання

Тангенційна складова сили різання визначається по формулі:

По таблиці [4, гл.4,. табл.22], при обробці твердосплавним інструментом конструкційної сталі, визначаємо значення коефіцієнта СРz і показників ступеня  Для токарної обробки поправочний коефіцієнт на механічні властивості оброблюваного матеріалу визначається по формулі: [4, гл.4,. табл.1].

Для токарної обробки поправочний коефіцієнт на механічні властивості оброблюваного матеріалу визначається по формулі: [4, гл.4,. табл.1].

Визначаємо поправочні коефіцієнти  , що враховують вплив геометричних параметрів інструменту на складову сили різання PZ по таблицях [4, гл.4,. табл.9, 10, 23]

, що враховують вплив геометричних параметрів інструменту на складову сили різання PZ по таблицях [4, гл.4,. табл.9, 10, 23]

2.8. Ефективна потужність різання, визначається по формулі:

де PZ - сила різання, Н;

Vдійсн - швидкість різання, м/хв.

Перевіряємо достатність потужності Nв приводу верстата.

Необхідно виконати умову:

Nр £ Nв

де Np - розрахункова потужність приводу верстата, визначається по формулі:

де h - коефіцієнт корисної дії верстата h = 0,8 - 0,85

Трифазний асинхронний двигун, що використовується в приводі верстата, допускає перевантаження до 10%.

Перевантаження двигуна визначаємо по формулі:

При істотному перевищенні потужністю різання потужності верстата необхідно зменшити частоту обертання шпінделя і повторити розрахунок пунктів 2.6., 2.7., 2.8.

2.9. Дійсна стійкість інструменту визначається по формулі:

де Т – прийнята (розрахункова) стійкість інструменту;

- розрахункова швидкість різання;

- розрахункова швидкість різання;

- дійсна швидкість різання;

- дійсна швидкість різання;

m –

2.10. Перевірка режимів по міцності механізму подовжньої подачі.

Деталі механізму подовжньої подачі перевіряються на міцність по наступній умові: осьова складова сили різання PХ при подачі S повинна бути менше або рівної найбільшому зусиллю, що допускається деталями механізму подачі [PX], PX£[PX]. Значення [PX] надається у паспорті верстата. У верстатів 16К20 [PX] = 6000 Н, 1К62, 1А62 [PX] = 3600 Н.

Осьова сила різання визначається по формулі

Значення коефіцієнта СРх і показників ступеня xРх ; yРх ; nPx визначаємо по таблицях [4, гл.4,. табл.22]. Поправочний коефіцієнт  , що враховує вплив физико-механических властивостей оброблюваного матеріалу, визначаємо по таблицях [4, гл.4,. табл.9]. Поправочні коефіцієнти, що враховують вплив геометричних параметрів на осьову складову сили різання Px определяем по таблицях [4, гл.4,. табл.9, 10, 23]. Після розрахунку сили PX, необхідно порівняти її з міцністю механізму подовжньої подачі верстата, тобто

, що враховує вплив физико-механических властивостей оброблюваного матеріалу, визначаємо по таблицях [4, гл.4,. табл.9]. Поправочні коефіцієнти, що враховують вплив геометричних параметрів на осьову складову сили різання Px определяем по таблицях [4, гл.4,. табл.9, 10, 23]. Після розрахунку сили PX, необхідно порівняти її з міцністю механізму подовжньої подачі верстата, тобто

PX £ [PX]

Дата добавления: 2017-11-04; просмотров: 762;