Оценка влияния условий формирования адгезионного контакта на прочностные характеристики композиционных материалов

Цель работы:

-оценить влияние различных факторов на формирование адгезионного контакта.

Задачи работы:

- исследовать влияние различных факторов на смачиваемость поверхности субстрата;

-изучить условия формирования прочного клеевого соединения.

Экспериментальная часть

Из факторов, влияющих на адгезионную прочность, оцениваются способ подготовки поверхности, толщина слоя адгезива, внешние условия - температура, давление поджатия, длительность отверждения адгезива.

Объект исследования:

Субстраты: лавсан, алюминий, нержавеющая сталь, полиэтилен.

Адгезивы: ЭД-20, клеи БФ-2, БФ-4, БФ-6, клей 88СА.

Растворы и материалы: хлористый метилен, спирт этиловый, наждачная бумага (№80, 100,120). Для травления и обработки поверхности используют раствор (в. ч.): H2S04 (конц.) - 46, К2СrO7 - 1,Н2O (дистил.) - 2,5 (раствор I), а также раствор - H2S04 (конц.) -100 см3, К2СrO7 - 10 г, H2O (дистил.) - 30 см2 (раствор 2).

Порядок подготовки образцов

Подготовка образцов из полиэтилена, полипропилена, лавсана заключается в механической обработке поверхности (зачистке наждачной бумагой и обезжиривании хлористым метиленом) или в химической (обезжиривании в хлористом метилене и обработкой при 780 С в течение 5 мин в растворе I с поcледующей промывкой в воде).

Образцы из алюминия подготавливаются очисткой (обезжириванием в хлористом метилене); механической обработкой (зачисткой наждачной бумагой с последующим обезжириванием в хлористом метилене) и химической (обезжириванием и обработкой при 700 С в течение 10 мин в растворе 2 с последующей промывкой в воде).

Образцы из стали подготавливаются путем очистки наждачной бумагой и обезжириванием.

Все подготовленные образцы для склеивания необходимо хранить в эксикаторе.

Работа состоит из нескольких заданий.

Задание 1. Оценить влияние способа подготовки образцов на изменение физико-химических свойств поверхности. Изменение поверхностных свойств твердого тела (субстрата) можно определить по степени смачиваемости (растекаемости) какой-либо гидрофильной жидкости, например, глицерина. Полученная информация будет полезной, а в иных случаях и необходимой, при объяснении адгезии, механизма адгезионного взаимодействия, выбора способа и путей повышения адгезионной прочности. Определение растекаемости и установление ее взаимосвязи с адгезионной прочностью удобнее осуществлять по определению краевого угла смачивания полярной жидкости на гидрофобной поверхности, например, полиэтилене и полипропилене. Для этого на поверхность образца, подготовленного для склеивания с помощью стеклянного капилляра наносят капли глицерина диаметром 2-3 мм. Затем при увеличении с помощью проектора или микроскопа определяют угол смачивания. При этом в зависимости oт угла смачивания могут быть два случая. При  (рисунок 9.1 а)

(рисунок 9.1 а)  , для углов

, для углов  (рисунок 9.1 б)

(рисунок 9.1 б)  определяется по этой же формуле, но с обратным знаком. Краевой угол можно определить непосредственно по отображению капли на экране.

определяется по этой же формуле, но с обратным знаком. Краевой угол можно определить непосредственно по отображению капли на экране.

Рис. 9.1. Схема измерения краевого угла смачивания: а)  б)

б)

Подготовленные образцы склеивают клеем типа БФ. При каждом варианте подготовки их поверхностей в следующих сочетаниях, алюминий-алюминий; полиэтилен-сталь; лавсан-сталь клей наносится кистью в один слой на одну из пластин. Склеивание пластин осуществляется внахлестку. Склеенные образцы складывают друг на друга, на них ставится груз 1,5-2 кг и они выдерживаются в термошкафу при температуре ~ 145° С в течение ~ 2ч.

Адгезионная прочность оценивается по результатам испытаний клеевых соединений на прочность при сдвиге. Перед испытанием образцы необходимо осмотреть, измерить площадь склеенного участка. Испытания проводятся на испытательной универсальной машина Quasar-100.

Предел прочности при сдвиге

соединения рассчитывается но формуле:

соединения рассчитывается но формуле:

где F- разрушающая нагрузка, кгс; S - площадь склеивания, см2, S=l, b (l и b - длина и ширина нахлестки, см).

Результаты испытаний занести в таблицу. При их объяснении используют данные по смачиваемости.

Задание 2. Определить оптимальное количество слоев адгезива при соединении материалов.

Исследования проводятся на металлических пластинах алюминия или стали. Перед нанесением адгезива (клея) соединяемые внахлестку образцы необходимо отшлифовать, разметить участки нанесения адгезива, измерить толщину пластин в 5 точках соединяемой площади и обезжирить. На три параллельно изготовляемых соединения наносят адгезив в 1, 2, 4, 6 слоев. Сушку адгезива (БФ-2, БФ-4 или БФ-6) проводят на воздухе при комнатной температуре в течение 20 минут и при 60-65° С в течение 15 минут. Соединенные образцы укладывают друг на друга и зажимают с помощью струбцины или в тисках. Всю сборку помещают в термошкаф, где образцы при 135-145° С выдерживают в течение 2 ч. После отверждения адгезива образцы осматривают, те из них, которые имеют подтеки адгезива отбраковываются. Измеряется толщина образцов и при вычете толщины пластин определяется толщина слоя адгезива. Образцы испытывают на прочность при сдвиге по вышеприведенной методике. Результаты испытаний заносятся в таблицу. На их основании определяется оптимальное число слоев адгезива и строится трафик зависимости прочность от числа слоев адгезива.

Задание 3. Определить оптимальное прижимное давление при соединении материалов.

В качестве объектов исследования используются эпоксидная смола, клей 38СА и образцы из листовой резины и картона размером 2x20x60 мм. Резину обезжиривают. На картон наносят клей в два приема с выдержкой между ними 20 мин. Затем к картонному образцу по всей его длине приклеивают резину. Образцы (по три параллельных) склеивают в течение 1-1,5 ч при нагрузке 1, 5 и 10 кгс.

В последующем образцы вынимают из-под груза, осматривают и испытывают. Адгезионная прочность оценивается по усилию при неравномерном отрыве. Отрыв резины от картона производится по одной из двух схем , представленных выше.

Предел прочности соединения при неравномерном отрыве рассчитывается по формуле:

где Р - максимальная разрушающая нагрузка, кгс; b - ширина образца, см.

Полученные результаты представляются в виде таблиц и соответствующих графиков.

Задание_4. Определить оптимальные условия формирования адгезионного контакта.

Оценивается влияние температуры и продолжительности отверждения адгезива на адгезионную прочность. В качестве объектов исследования выбирают алюминий или сталь. Образцы в виде пластин или цилиндров (грибков) подготавливают путем обработки поверхности наждачной бумагой и обезжириванием. В качестве адгезива используют композицию на основе эпоксидной смолы. При соединении образцов внахлестку на одну из полосок наносится слой адгезива, а затем приклеивается другая полоска. Образцы (по три параллельных при каждом из режимов) закрепляются в устройстве сборки при нагрузке 4-5 кгс.

Условия отверждения: температура, ° С, 20-25; 40 и 80; время отверждения 1,2,4, 6 ч при 40 и 80° С, 1,2 и 7 сут при 20-25° С.

После выдержки образцы охлаждаются, осматриваются и измеряется толщина адгезива. Адгезионная прочность оценивается или при испытании на сдвиг (полоски), или при равномерном отрыве (цилиндрические).

Выполнение этого задания можно совместить с проведением лабораторных работ № 1-3. Исследования проводятся с применением методов математического планирования. Результаты экспериментов представляются в виде уравнений регрессии и аналитической зависимости.

Таблица Результаты экспериментальных исследований

| № | Природа адгезива | Природа субстрата | Толщина адгезива | Количество слоев адгезва | Прочность КМ, Дж/м2. | Температура отверждения, С | Давление прижатия, Па | Вид разрушения | ||||

| 1. |

Контрольные вопросы

1.Поверхностное натяжение.

2. Краевой угол смачивания.

3.Шероховатость поверхности и ее роль в формировании адгезионного контакта.

4. Влияние площади фактического контакта на прочность КМ.

5.Влияние толщины клеевого соединения на прочность КМ.

6.Влияние условий формирования адгезионного контакта на прочность КМ.

7.Способы определения прочности композиционных материалов.

9.3. Лабораторная работа № 3

Влияние природы и содержания дисперсных наполнителей на адгезионную прочность композиционных материалов.

Цель работы:

-оценить влияние природы и содержания дисперсных наполнителей на прочность композиционных материалов на их основе.

Задачи работы:

- исследовать влияние природы наполнителей на прочность КМ на их основе;

-определить оптимальное содержание наполнителя с целью получения прочного КМ.

Экспериментальная часть

Для исследования используются наполнители в виде дисперсных порошков . Дисперсными материалами могут быть порошки металлов, их оксиды, соли, а также кварцевый песок, древесная мука, порошки полимеров или смол. Волокнистые материалы: полимерные (целлюлозные, капроновые, лавсановые); неорганические: металлические, карбиды металлов и другие.

В работе изучается влияние природы, содержания и свойства наполнителей на адгезионную прочность клеевого соединений.

Работа состоит из нескольких заданий.

Задание 1. Оценить влияние природы и свойств дисперсных наполнителей на адгезионную прочность соединений. Работа включает: определение некоторых характеристик и свойств самого наполнителя и оценку влияния того или иного свойства наполнителя на характеристики адгезива и адгезионную прочность.

Из характеристик наполнителя оценивают удельную поверхность, гранулометрический состав, форму частиц, сыпучесть и другие свойства. Эти характеристики определяются по отдельному заданию в зависимости от конкретной задачи. Оценка влияния структурно-объемных характеристик наполнителя на адгезионную прочность проводится на системе адгезив-субстрат при введении в адгезив наполнителя. В качестве субстрата используются пластинки металла, дерева, полимеров. В качестве адгезива используют смолы или клеи. Количество вводимого в адгезив наполнителя определяется его природой, дисперсностью, формой частиц, а также природой адгезива. Обычно наполнитель вводится в адгезив до 50% от массы адгезива. Наполнитель вводится в полимер в несколько приемов и тщательно с ним перемешивается, так как качество приготовления может влиять на адгезионную прочность. При неравномерном распределении наполнителя могут образовываться дефекты в виде агломератов, что может быть причиной возникновения перенапряжений. После приготовления адгезива он наносится на предварительно приготовленные участки соединяемой поверхности. В дальнейшем порядок работы тот же, что и при выполнении лабораторной работы № 1.

Задание 2. Оценить механические свойства адгезива, содержащего дисперсный или волокнистый наполнитель.

Образец из наполненного адгезива готовится в виде элемента (пластинки) из смеси адгезива и наполнителя или из волокон, пропитанных полимером. Образцы готовятся в специальных лодочках, в которые заливается полимер с введенным в него дисперсным наполнителем. После отверждения пластинка с наполненным полимером извлекается из формы, измеряется площадь ее сечения и производятся испытания на механическую прочность, например, на растяжение или ударную вязкость. В такой же последовательности испытываются и элементы, пропитанные полимером.

Задание 3. Оценить влияние механических свойств адгезива на адгезионную прочность КМ. В качестве модельного КМ используется пластины (металлические, лавсановые, картонные), склеенные наполненным адгезивом. Определенная навеска наполнителя вводится в адгезив и тщательно перемешивается. Дальнейший порядок работы такой же, что и при выполнении лабораторной работы № 1.

Характеристики наполнителя: удельная поверхность, форма и размер частиц, и другие свойства определяются по заданию в зависимости от конкретной задачи. Оценка влияния физико-химических свойств наполнителя на адгезионную прочность КМ проводится на примере адгезив-субстрат при введении в адгезив наполнителя. В качестве субстрата используются пластинки металла, дерева, полимеров. В качестве адгезива используют смолы или клеи. Количество вводимого в адгезив наполнителя определяется его природой, дисперсностью, формой и размером частиц, а также природой адгезива. Обычно наполнитель вводится от 1до50%. Наполнитель вводится в полимер в несколько приемов и тщательно с ним перемешивается, так как качество приготовления клеевого соединения оказывает существенное влияние на адгезионную прочность. При неравномерном распределении наполнителя могут образовываться дефекты в виде агломератов, что может быть причиной возникновения перенапряжений. После приготовления адгезива он наносится на предварительно приготовленные участки соединяемой поверхности. В дальнейшем порядок работы тот же, что и при выполнении лабораторной работы № 1.

Полученные результаты заносят в таблицу 2

Таблица 2 Результаты экспериментальных исследований

| № | Природа адгезива | Природа наполнителя | Содержание наполнителя,% | Прочность КМ, Дж/м2. | Вид разрушения |

| 1. | |||||

| 2. |

Контрольные вопросы

1. Виды дисперсно-наполненных КМ.

2. Характеристики наполнителей.

3. Понятие активный наполнитель.

4. Структурообразование в наполненном полимере.

5. Виды активностей наполнителей..

6. Методика проведения эксперимента.

9.5. Лабораториям работа №4

Модификация порошкообразных наполнителей на адгезионную прочность КМ

Цель работы:

Адсорбционно-молекулярная теория рассматривает процесс адгезии как результат проявления сил межмолекулярного взаимодействия молекул субстрата и адгезива в месте их контакта. При этом важно, чтобы как адгезив, так и субстрат обладали функциональными группами, способными к взаимодействию.

Одним из путей регулирования адгезионной прочности является воздействие на химическую природу адгезива и субстрата. При этом, оставляя неизменной природу поверхности субстрата, можно создавать адгезивы, способные к интенсивному взаимодействию с ним, и изменять физико-химические свойства поверхности субстрата, сохраняя природу адгезива. В некоторых случаях целесообразно изменять свойства как адгезива так и субстрата.

Другим способом повышения адгезионной прочности является введение в адгезив наполнителей. При этом удается снизить остаточные напряжения в адгезиве. В этом случае прибегают к модификации поверхности наполнителей активными веществами (модификаторами), изменяющими адгезию между полимером и наполнителем. Усиливающее действие наполнителей непосредственно связано с процессами, протекающими на поверхности частиц (элементов) наполнителя - адсорбция макромолекул полимера, смачивание, физическое и химическое взаимодействия и т.д. Протекание таких процессов предполагает активное состояние наполнителя - наличие дефектов кристаллической решетки вещества, активных центров, функциональных трупп на поверхности наполнителя, их количество.

К основным методам получения твердых веществ с активной поверхностью относятся физический, химический, а также физико-химический.

Физический способ - это диспергирование вещества и перевод его из монолитного в порошкообразное (дисперсное состояние) под действием механических нагрузок. В результате уменьшения размера частиц, увеличения его поверхности и повышения поверхностной энергии возрастает активность вещества и изменяются его химические и физические свойства. В последнее время это направление выросло в отдельную область науки - механохимию (механохимические методы). При использовании механических методов образование новой поверхности и активных центров сопровождается изменением структуры вещества, размеров частиц, образованием ювенильной, т.е. чистой, свободной от примесей, оксидов и загрязнений поверхности.

Из физических методов получения веществ в дисперсном активном состоянии нашли применение такие, как конденсационный, термический и др.

К химическим методам в основном относятся осаждение из растворов, электрохимический, обменный, гидролиз и другие.

Химическая модификация как наиболее распространенный способ peгулирования свойств наполнителя заключается в нанесении на поверхность частиц соединений с функциональными группами, прививке к ней радикалов при деструкции полимеров или микрочастиц других соединений с функциональными группами. Такие процессы могут быть осуществлены путем обработки дисперсного наполнителя в растворе электролита, выдержкой в атмосфере паров соединений, с целью их конденсации на поверхности наполнителя и т.д.

К физико-химическим методам модификации относится механохимический способ, когда измельчение наполнителя происходит в присутствии модифицирующей добавки. В этом случае на поверхности частиц формируется слой продукта путем взаимодействия добавки и основного вещества. В настоящее время применяются способы активирования веществ без значительного изменения величины самой поверхности, а также без изменения физических и химических свойств твердого вещества в объеме. Использование этих методов приводит к изменению свойств только лишь поверхностных (граничных) слоев. К ним относятся электронное,  и УФ-облучения, высокочастотная плазменная обработка.

и УФ-облучения, высокочастотная плазменная обработка.

Механохимический метод получения твердых

веществ с активной поверхностью

Механохимическая обработка (МХО) твердых веществ и соединений применяется для придания веществу качественно новых свойств. В основе этого метода лежит преобразование энергии при механическом воздействии на вещество. При одновременном изменении формы и размера частиц дисперсного материала изменяется также структура вещества, появляются активные центры, образуется ювенильная поверхность, возникают дефекты не только в поверхностном слое, но и в объеме частиц.

Причинами повышения активности вещества, т.е. его реакционной способности, изменения других физико-химических свойств при механическом воздействии, например, при измельчении порошкообразного вещества, являются:

- уменьшение размеров частиц и увеличение кривизны поверхности, приводящие к повышению свободной поверхностной энергии и возникновению термодинамически нестабильных состояний. Образуется значительное число поверхностных элементов (площадок, ребер, углов);

- нарушение кристаллической структуры поверхностных слоев (кристаллическая структура полностью переходит в аморфную), переход их в результате пластической деформации в квазиаморфное (нестабильное) состояние;

- возникновение новых поверхностей, сопровождаемое образованием на них некомпенсированных валентностей, появлением ненасыщенных атомов, вакансий и т. д.

Непрерывный подвод энергии при измельчении вызывает изменение структуры вещества, его состав, а также может инициировать химические реакции на поверхности. В частности, могут иметь место следующие процессы и реакции - дегидратация и гидратация, диссоциация и синтез новых соединений, протекание твердофазных реакций, реакции органических соединений на свежеобразованной поверхности, ионное замещение в соединениях, обменные реакции с образованием шпинелей, твердых растворов и т.д.

В результате изменений, происходящих в твердых веществах под воздействием механических нагрузок, можно повысить коррозионную стойкость металла, увеличить растворимость неорганических веществ в различных средах, повысить каталитическую активность катализаторов, получить на поверхности твердого вещества путем прививки мономеров полимерное соединение.

Методы модификации порошкообразных веществ механохимическим способом нашли применение в строительной промышленности для гидрофобизации мела, получения силикокальцита, в химической - для повышения активности катализаторов и наполнителей, в горноперерабатывоющей - для увеличения полноты извлечения из руды нужных элементов, в лакокрасочной - для модификации пигментов и красителей, в порошковой металлургии - для улучшения технологических свойств металлических и неметаллических порошкообразных веществ.

Механохимическую модификацию порошкообразных материалов осуществляют, как правило, при непрерывном подводе механической энергии в аппаратах, предназначенных для измельчения твердых веществ, или в специально разработанных для этих целей устройствах.

Экспериментальная часть

Задача работы - оценить влияние модификации наполнителя но адгезионную прочность адгезионного соединения.

Работа состоит из двух заданий.

Задание 1. Осуществить механохимическую модификацию наполнителя. Объектами исследования при выполнении могут служить порошки металлов, солей, оксидов и других неорганических соединений, а также порошкообразные смолы и каучуки. Оценка механохимической модификации (МХМ) порошкообразных наполнителей может проводиться как по изменению свойств самого адгезива, так и адгезионной прочности системы адгезив-субстрат.

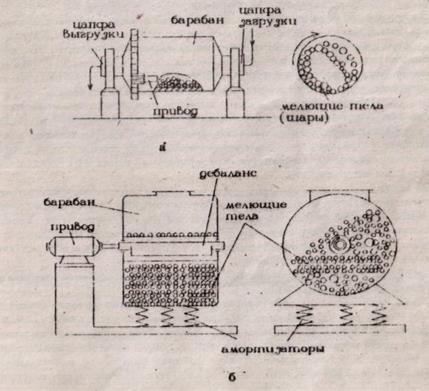

Модификация наполнителей проводится в шаровой, вибрационной и планетарной мельницах. Основной частью этих аппаратов является барабан, в который загружаются обрабатываемый порошок и мелющие тела (рис. 14а). В качестве мелющих тел могут быть стержни или шары. В шаровых мельницах при вращении барабана шары поднимаются на некоторую высоту, скатываются или падают вниз. За счет сил трения или удара шаров о частицы последние подвергаются механическому воздействию. В вибрационных мельницах (рис. 14б) в результате многочастотного механического воздействия (встряхивания) барабана мелющие тела интенсивно перемещаются. За счет возникающих при этом сил удара и трения происходит измельчение обрабатываемого порошка. При этом одна часть механической энергии расходуется на образование новой поверхности (измельчение частиц), другая - накапливается в объеме и на поверхности частиц и третья - превращается в тепло, рассеивается и идет на нагрев корпуса мельницы, мелющих тел и обрабатываемого материала.

|

Рисунок 9.2. Аппараты для проведения механохимической

модификации наполнителей

В зависимости от интенсивности механических воздействий, физико-химических и механических свойств обрабатываемого дисперсного материала разрушение частиц сопровождается не только образованием новой поверхности, но и протеканием различных физико-химических процессов и явлений. В области контакта частиц с мелющим телом, поверхностью корпуса или с другой частицей могут возникать участки с повышенными температурами и давлением, что может быть причиной разложения, диссоциации или окисления обрабатываемого вещества. Если обработка вещества осуществляется в среде определенного состава или в присутствии добавок другого вещества, то возможно образование взаимодействия основного вещества с элементом добавки или среды. В этом случае происходит модификация поверхности обрабатываемого вещества с изменением ее физико-химических свойств.

Для МХМ наполнителя выбираются аппараты, материал наполнителя, добавка и ее количество, а также уточняются условия проведения опыта. После завершения опыта порошок отделяется от мелющих тел и в зависимости от задания исследуются те или иные его свойства (поверхность, содержание модифицирующей добавки, гранулометрический состав т.д.). Результаты анализа и условия проведения МХМ заносятся в таблицу.

Задание 2. Исследовать влияние МХМ наполнителя на свойства адгезива и адгезионную прочность соединения.

Оценка влияния модификации наполнителя на свойства адгезива осуществляется по изменению ударной вязкости, прочности на сжатие и изгиб. Определение адгезионной прочности системы адгезив-субстрат осуществляется по методике, изложенной в лабораторной работе №1. В общем, виде проведение этой части задания заключается в приготовлении адгезива, подготовке, изготовлении адгезионных соединений и их испытании. Исследуется влияние на адгезионную прочность следующих факторов: содержание и природа наполнителя, вид модификации, содержание в наполнителе модификатора, материал склеиваемых деталей и т.д. Конкретно содержание задания определяет руководитель.

Таблица 2 Результаты экспериментальных исследований

| № | Природа адгезива | Природа наполнителя | Содержание наполнителя,% | Прочность КМ, Дж/м2. | Вид разрушения |

| 1. |

Контрольные вопросы

Приложение

10. МЕТОДЫ ПРОВЕДЕНИЯ ЭКСПЕРИМЕНТА

И ОБРАБОТКИ РЕЗУЛЬТАТОВ НАБЛЮДЕНИЙ

10.1.Основные понятия и определения

Результаты эксперимента химии и химической технологии были и остаются данным критерием при решении практических задач и проверке теоретических гипотез.

Для решения различного рода задач применяют экспериментально-статистические методы. Эффективность и информативность экспериментов зависит от природы их проведения. Различают пассивный и активный эксперименты. Пассивный эксперимент является методом, когда влияние одного фактора определяется в результате его варьирования при постоянстве других факторов. Активный эксперимент применяется, когда условия его проведения меняются по определенному плану.

Планирование эксперимента - это процедура выбора числа и условий проведения опытов, необходимых и достаточных для решения поставленной задачи с требуемой точностью.

Основу пассивного и активного экспериментов составляет статистическая обработка результатов, применяемая в статистическом анализе. Статистические методы анализа основаны на вероятном подходе при определении числовых характеристик совокупности случайных величин. Принято считать, что результаты экспериментов являются случайными величинами, так как зависят от большого числа неучтенных факторов. В результате этого невозможно получить истинное значение при измерении какой-либо величины. Разность между истиной величиной и приближенной, полученной по результатам наблюдений, называется ошибкой измерения. Обычно ошибка измерения и истинная величина неизвестны. Их значения оцениваются статистической обработкой результатов эксперимента. Существуют различного рода ошибки.

Абсолютная ошибка - разница между истинным значением измеряемой величины и полученным результатом.

Относительная ошибка - отношение абсолютной ошибки к среднему значению измеряемой величины.

Случайная ошибка - неизбежная ошибка при повторных измерениях, которая принимает различные значения.

Систематическая ошибка - это ошибка, которая может быть связана с неточностями приборов, особенностями экспериментатора, методикой проведении опытов.

Грубые ошибки возникают вследствие нарушений основных условий измерений. При обработке измерений выявленные промахи или грубые результаты в расчет не включают.

Оценка случайной величины, как правило, производится но ограниченному числу наблюдений. Существуют понятия генеральной и выборочной совокупности, генеральная состоит из всех мыслимых в данных условиях измерений, выборочная - из ограниченного числа измерений.

Под измерением понимается сравнение измеряемой величины с другой величиной, принятой за единицу измерения. Измерения разделяют на прямые и косвенные. При прямых определяемая величина сравнивается с единицей измерения непосредственно или при помощи измерительного прибора, проградуированного в соответствующих единицах. При косвенных измеряемая величина определяется из результатов прямых измерений других величин, которые связаны с измеряемой величиной функциональной зависимостью. Например, измерения плотности материала по измерениям массы и объема материала.

Важнейшими характеристиками случайных величин являются среднее значение, дисперсия, среднее квадратичное отклонение. Дисперсия (  - для генеральной совокупности и

- для генеральной совокупности и  - для выборки) характеризует степень разброса полученных результатов относительно среднего значения измерений

- для выборки) характеризует степень разброса полученных результатов относительно среднего значения измерений

Для генеральной совокупности дисперсию  вычисляют по формуле

вычисляют по формуле

а для выборки -

где xi - измеряемое значение случайной величины; х - среднее значение из всех

чисел хi, п - число всех измерений.

Упрощенная формула для вычисления имеет вид

Среднее квадратичное отклонение отдельного измеренного значения определяют пo формуле:

,

,

а среднее квадратичное отклонение среднего результата –

.

.

Для оценки истинного значения измеряемой величины необходимо знать ее среднее значение х и границы интервала  которые с заданной вероятностью

которые с заданной вероятностью  покрывает истинное значение. Границы доверительною интервала при выбранной вероятности

покрывает истинное значение. Границы доверительною интервала при выбранной вероятности  определяют по формуле:

определяют по формуле:

или

или  ,

,

где  - критерий (коэффициент Стьюдента) (табл. 1);

- критерий (коэффициент Стьюдента) (табл. 1);  - число степеней свободы.

- число степеней свободы.

Таблица 1

Коэффициенты Стьюдента

|

|

|

| 6,31 2,92 2,35 2,13 2,02 1,95 1,89 1,86 1,83 | 12,7 4,30 3,18 2,78 2,57 2,45 2,36 2,31 2,26 |

Зная доверительный интервал, можно определить относительную ошибку измерений:

Если серия измерений содержит значение, оцениваемое как грубое, то необходимо проверить, не является ли это следствием статистического разброса измерений. Исключение грубого значения проводят по  - критерию (табл. 2):

- критерию (табл. 2):

или

или

Если расчетное значение не больше, найденного по табл. 2, то значение измерения, оцениваемое как «грубое», считают следствием статистического разброса и из расчета не исключают.

Таблица 2

Значение  - критерия для выявления «грубых» результатов

- критерия для выявления «грубых» результатов

| n |

|

|

| 1,41 1,64 1,79 1,89 1,97 2,04 2,10 2,15 | 1,41 1,69 1,87 2,00 2,09 2,17 2,24 2,29 |

Статистическая обработка результатов наблюдений и сравнение экспериментальных данных

При обработке результатов измерений предлагается следующий порядок операций. Для прямых измерений:

- результаты каждого измерения записываются в таблицу (см. стр. 37);

- вычисляется среднее значение из п измерений

- определяется среднее квадратичное отклонение результата серии измерений

- задается значение надежности;

- исключаются очень грубые результаты измерений (если таковые имеются) по 1ЛЛ - критерию (см. табл. 2)

при  результат не считается грубым; при

результат не считается грубым; при  результат исключают из расчетов и заново определяют х и S . Далее определяется коэффициент Стьюдента

результат исключают из расчетов и заново определяют х и S . Далее определяется коэффициент Стьюдента  для заданной надежности

для заданной надежности  и числа произведенных или уточненных измерений п (см. табл. 1, при

и числа произведенных или уточненных измерений п (см. табл. 1, при  );находятся границы доверительного интервала (погрешность результата измерений)

);находятся границы доверительного интервала (погрешность результата измерений)  .

.

Если величина погрешности результата измерений (определяемая в предыдущем пункте) окажется сравниваемой с величиной погрешности прибора, то в качестве границы доверительного интервала берется величина

где  - величина погрешности прибора;

- величина погрешности прибора;

Окончательный результат записывается в виде

Относительная погрешность результата серии измерений оценивается по формуле:

Для косвенных измерений предлагается следующая последовательность вычислений:

- для каждой серии измерений, входящих в определение искомой величины, проводится обработка, как описано выше. При этом для всех измеряемых величин задают одно и то же значение надежности  ;

;

- находится выражение для абсолютной и относительной погрешностей искомой величины в соответствии с конкретным видом функциональной зависимости;

- оцениваются границы доверительного интервала для результата измерений

где производные  вычисляются при

вычисляются при

…;

…;

- записывается окончательный результат в виде выражений

- определяется относительная погрешность результата серии косвенных измерений

Для сравнения между собой двух средних результатов измерений, полученных в сериях испытаний с разными условиями, применяется  - критерий. Такой метод используется, когда необходимо оценить - есть ли влияние вновь выявленного или используемого фактора на искомую величину. Пусть

- критерий. Такой метод используется, когда необходимо оценить - есть ли влияние вновь выявленного или используемого фактора на искомую величину. Пусть  получено при

получено при  из условия

из условия  . Предположим, что

. Предположим, что  . Тогда можно записать

. Тогда можно записать

Если  , то различие между

, то различие между  и

и  следует считать существенным и фактор

следует считать существенным и фактор  также оказывает влияние на величину

также оказывает влияние на величину  . В данном случае предполагается, что

. В данном случае предполагается, что  и

и  является усредненным значением из

является усредненным значением из  и

и  . Значение

. Значение  - критерия выбирается по данным из табл. 1 при заданном

- критерия выбирается по данным из табл. 1 при заданном  и

и  (число степеней свободы).

(число степеней свободы).

10.2. Определение вида регрессионной зависимости

и коэффициента корреляции

В научных исследованиях необходимо знать вид зависимости искомой величины  от условий проведения эксперимента

от условий проведения эксперимента  . На практике такая зависимость определяется методами регрессионного и корреляционного анализов. Регрессия - это зависимость условного среднего

. На практике такая зависимость определяется методами регрессионного и корреляционного анализов. Регрессия - это зависимость условного среднего  от случайной величины. Уравнение

от случайной величины. Уравнение  называется уравнением регрессии. Знание конкретного вида зависимости

называется уравнением регрессии. Знание конкретного вида зависимости  и

и  позволяет значительно упростить последующие расчеты, прогнозы и т. п. Вид приближающей функции F можно определил, следующим образом. По значениям

позволяет значительно упростить последующие расчеты, прогнозы и т. п. Вид приближающей функции F можно определил, следующим образом. По значениям  и

и  строится точечный график функции F, а затем проводится плавная кривая, по возможности наилучшим образом отражающая характер расположения точек. По полученной кривой устанавливается вид приближающей функции (обычно из числа простых аналитических функций).

строится точечный график функции F, а затем проводится плавная кривая, по возможности наилучшим образом отражающая характер расположения точек. По полученной кривой устанавливается вид приближающей функции (обычно из числа простых аналитических функций).

Однако строгая функциональная зависимость для экспериментально полученной таблицы наблюдается редко, так как каждая из участвующих величин может зависеть от многих случайных факторов. Формула  (эмпирическая формула или уравнение регрессии

(эмпирическая формула или уравнение регрессии  на х) интересна тем, что позволяет находить значение функции для нетабличных значений х и сглаживания результатов измерений величины. Оправданность такого подхода определяется в конечном счете практической полезностью полученной формулы. После того, как выбран вид зависимости

на х) интересна тем, что позволяет находить значение функции для нетабличных значений х и сглаживания результатов измерений величины. Оправданность такого подхода определяется в конечном счете практической полезностью полученной формулы. После того, как выбран вид зависимости  от

от  , необходимо определить коэффициенты этого уравнения.

, необходимо определить коэффициенты этого уравнения.

В качестве приближающих функций в зависимости от характера точечного графика функции часто используют следующие функции:

где A, B, C, m - параметры.

Параметры уравнений определяются из условий, чтобы сумма  была минимальной. Здесь

была минимальной. Здесь  -табличное значение, а

-табличное значение, а  , - значение функции в точке xl при cоответствующих коэффициентах уравнения. Такая задача носит название приближения функции методом наименьших квадратов.

, - значение функции в точке xl при cоответствующих коэффициентах уравнения. Такая задача носит название приближения функции методом наименьших квадратов.

Формулы для определения коэффициентов уравнения методом наименьших квадратов зависимости вида  имеют следующий вид:

имеют следующий вид:

Чтобы найти коэффициенты других уравнений, их необходимо привести к линейному виду:

- степенная функция

- показательная функция

- дробно-линейная функция

- логарифмическая функция

- гипербола

- дробно-рациональная

Анализ экспериментальных данных методом определения вида и коэффициентов уравнения регрессии обычно сопровождался вычислением коэффициента корреляции - величины, показывающей, насколько близко экспериментальные точки ложатся к прямой линии.

Коэффициент корреляции вычисляют по формуле:

Значение коэффициента корреляции всегда удовлетворяет соотношению  . Если

. Если  , то между

, то между  и

и  существует прямая линейная зависимость. При

существует прямая линейная зависимость. При  величины

величины  и

и  практически независимы.

практически независимы.

11. Определение параметров линейной модели с

помощью планового эксперимента

11.1. Составление матрицы планирования эксперимента

Необходимость проведения такого рода экспериментов продиктована тем, что в большинстве случаев в исследованиях мы имеем дело с влиянием многих факторов. Наиболее часто это используется при определении оптимальных условий эксперимента или оптимального состава композиции или смесей веществ и т. п. Процедура оптимизации начинается с определения параметров модели или зависимости искомой величины Y от некоторых факторов x1....xn. В простейшем случае модель имеет линейный вид, например, при двух факторах

где  - коэффициенты уравнения регрессии; x1 , х2 - факторы (условия эксперимента).

- коэффициенты уравнения регрессии; x1 , х2 - факторы (условия эксперимента).

Факторы x1....xn имеют в данном случае кодированное значение х, которое определяют по формуле:

,

,

где хi - натуральное значение фактора; х0 - натуральное значение базового уровня фактора;  - интервал варьирования фактора.

- интервал варьирования фактора.

Величина х принимает значение либо -1, либо +1, т.е. имеет два уровня -верхний и нижний.

Пусть процесс определяется двумя факторами. Тогда условия проведения эксперимента при отсутствии повторений могут быть представлены в виде таблице 11.1.

Таблица 11.1. Матрица планирования эксперимента с двумя факторами

| № опыта |

|

| Y |

| +1 +1 -1 -1 | +1 -1 +1 -1 |

|

Коэффициенты представленной выше модели вычисляются по формулам:

После определения  и

и  по их абсолютной величине можно оценить, какой из факторов оказывает наибольшее влияние. Знак при каждом коэффициенте показывает, увеличивает или уменьшает величину изменение того или иного фактора.

по их абсолютной величине можно оценить, какой из факторов оказывает наибольшее влияние. Знак при каждом коэффициенте показывает, увеличивает или уменьшает величину изменение того или иного фактора.

При изучении свойств, зависящих только от соотношения компонентов в смеси, план эксперимента представляет собой правильный симплекс, количество граней которого будет зависеть от количества компонентов. В этом случае должно выполняться условие

где

- концентрация компонента; q - количество компонентов. При q=3 правильный симплекс - равносторонний треугольник, каждая точка которого отвечает одному определенному составу тройной системы.

- концентрация компонента; q - количество компонентов. При q=3 правильный симплекс - равносторонний треугольник, каждая точка которого отвечает одному определенному составу тройной системы.

Наиболее полное описание планового эксперимента при изучении диаграмм состав-свойство можно найти в специальной литературе.

11.2. Пример обработки экспериментальных данных

Оценить среднее значение толщины композиционного покрытии, исключить «грубые» измерения и определить погрешность измерения.

При измерении толщины композиционного покрытия микрометром с ценой деления 0,01 мм были получены значения (таблица 11.2.. 4).

Таблица 11.2. Результаты измерений

| i | Hi, мм |

| 14,85 14,80 14,84 15,32 14,81 |

Найдем среднее значение толщины покрытия

Для определения среднего квадратичного отклонения S - составим табл. 5.

Таблица 5.

Результаты вычислений

|

|

|

|

|

| 14,85 14,80 14,84 15,32 14,81 | 220,5225 219,0400 220,2256 234,7024 210,3361 | 74,62 | 1113,8266 |

Среднее квадратичное отклонение определим по уравнению:

Проверим результат при i=4, подозреваемый как "грубый", для чего вычислим

Для  и п = 5 определим по табл. 2

и п = 5 определим по табл. 2  . Сравним

. Сравним  и

и  , следовательно результат 15,32 является следствием только статистического разброса и не является грубым. Из табл. 1 определим

, следовательно результат 15,32 является следствием только статистического разброса и не является грубым. Из табл. 1 определим  для п=5 и

для п=5 и  . Он равен

. Он равен  . Вычислим доверительный интервал

. Вычислим доверительный интервал

Учитывая правила численного выражения результата эксперимента, принимаем

Относительная погрешность

12. Охрана труда и техника безопасности

При выполнении лабораторных работ необходимо руководствоваться «Правилами работ в химической лаборатории».

Приготовление адгезива, подготовка поверхности, шлифование образцов проводить под вытяжкой в шкафу. Работающие должны быть в халатах, а при работе с адгезивом – в резиновых перчатках.

Нa рабочем месте не должны находиться нагревательные приборы и oткрытый огонь.

Испытания проводить, руководствуясь инструкцией по эксплуатации разрывной машины.

Все виды работ проводить после инструктажа в присутствии учебного мастера и после получения письменного задания от преподавателя.

Литература

1. Берлин А. А., Басин В. Е. Основы адгезии полимеров. М.: Химия, 1969. 319с.

1.Басин В. Е. Адгезионная прочность. М.: Химия, 1981. – 208 с.

2. Справочник по композиционным материалам. В 2 т./ Под ред. Дж. Любина. Пер.с англ. 1988. T.1. 382 с.; Т. 2. 415 с.

3. Наполнители для полимерных композиционных материалов: Справочное пособие/ Под ред. Г. С. Каца. Пер. с англ. С. В. Бухарова. М.: Химия, 1981. 736с.

4.С.Л.Баженов, АА.Берлин, А.А.Кульков, В.Г.Ошмян Полимерные композиционные материалыДолгопрудный Издательский Дом"Интеллект, 352 с.

5.Липатов Ю. С.Физико-химические основы наполнения полимеров. М.: Химия, 1991.261с.

6.4. Кочнев А.М., Заикин А.Е., Галибеев С.С., Архиреев В.П. Физико-химия полимеров. Казань: Изд-во ФЭН, 2003.-512 с.

7. Гуль В.Е., Кулезнев В.Н. Структура и механические свойства полимеров. М.: Лабиринт, 1994.-367 с.

8.Липатов Ю. С. Межфазные явления в полимерах. – К.: Наукова Думка, 1980. – 258 с.

9. ТагерА. А. Физикохимия полимеров. 3-е изд. перераб М.: Химия, 1978. 544с.

10. Белый В.А. Адгезия полимеров к металлам. Минск: Наука и техника, 1971. 286с

7. Фрейдин А.С. Прочность и долговечность клеевых соединений М: Химия, 1971. 256с

8. Кассандрова О.Н., Лебедев В.В. Обработка

результатов наблюдений М.: Наука, 1970. 104с.

Вольфсон С.И., Макаров Т.В., Хакимуллин Ю.Н. Влияние молекулярных характеристик каучуков на реологические свойства наполненных композиций и физико-механические свойства резин. Казань: Изд-во: КГТУ, 2007.-168 с.

9. Спиридонов А.А. Планирование эксперимента при исследовании технологических процессов. М : Машиностроение, 1981. 184 c.

10. Ахназарова С.Л, Кафаров В.В.Оптимизация эксперимента в химии и химической технологии: Учебное пособие для химико-технологических вузов. М.: Высш. школа, 1978. 319с

.Аскадский А.А. Деформация полимеров. М.: Химия, 1973.-448.

4.Бартенев Г.М. Прочность и механизм разрушения полимеров. М.: Химия, 1984.-279 с.

Вольфсон С.И., Макаров Т.В., Хакимуллин Ю.Н. Влияние молекулярных характеристик каучуков на реологические свойства наполненных композиций и физико-механические св

.Косточко А.В. Специальные полимеры и композиции. Казань, 1999.-222 с.

Киреев В.В. Высокомолекулярные соединения. М.: Высшая школа, 1992.-312 с.

Композиционные материалы. Справочник под ред. Васильева В.В., Тернопольского Ю.М. – М.: Машиностроение, 1990-510 с.

Кулезнев В.Н., Шершнев В.А. Химия и физика полимеров. М.: Высшая школа,

Дата добавления: 2017-02-20; просмотров: 1005;