Устройство миниробота МРУ– 901

Манипулятор углового миниробота содержит корпус 1 (рис. 5), поворотную руку 2, на которой может крепиться сменная планка с захватным органом (на рисунке показан захват вакуумного типа), электродвигатель 3, командоаппарат 4 и пульт управления 5.

Привод у МРУ–901 электромеханический. Он включает червячный редуктор и кулачковый вал, находящиеся в корпусе. Кулачок 6 (рис. 6) через рычаг 7 сообщает валу 8 с закрепленной на нем рукой вертикальное перемещение, а кулачок 9, через рычаги 10 и 11, палец 12, зубчатый сектора 13 и зубчатую передачу – поворот руки. Плавность поворота во всем диапазоне регулирования обеспечивается установкой пальца с помощью винта 14, а зажим пальца производится клином 15 и винтом 16.

Верхняя плита 17 корпуса оснащена упорами 18 и 19, крепящимися посредством винтов 20 и гаек 21 в кольцевой проточке 22 в требуемом положении.

Указанные упоры имеют винты 23, служащие для тонкой настройки угла поворота руки, взаимодействующие со штифтом 24.

Вертикальное перемещение руки ограничивается регулировочными винтами 25. Рука снабжена крепежными отверстиями 26, обеспечивающими крепление сменной планки с захватом, который в каждом конкретном случае изготавливается в соответствии с конфигурацией и параметрами транспортируемой детали.

На плите 27 закреплен датчик 28 исходного положения руки, который дает сигнал на отключение приводного электродвигателя при достижении рукой заданного положения.

Разворачивая плиту 29 на 180о, можно получить две различные компоновки с левым и правым расположением электродвигателя.

Последовательность работы руки задается командоаппаратом, установленным на валу манипулятора. Он имеет четыре пары кулачков 30, которые можно закрепить в нужном угловом положении, взаимодействующих с четырьмя микровыключателями 31.

Миниробот МРУ–901 может работать в двух режимах. В «ждущем» режиме, когда при подаче внешнего запускающего сигнала (от любого технологического оборудования комплекса либо от общей системы управления) он отрабатывает один полный рабочий цикл и останавливается, ожидая следующего сигнала.

В «непрерывном» режиме рабочие циклы повторяются в собственном темпе манипулятора, поэтому в этом случае жесткая увязка по времени работы всех элементов технологического комплекса необходима.

5. АНАЛИЗ ПРОИЗВОДИТЕЛЬНОСТИ СБОРОЧНЫХ

РОБОТИЗИРОВАННЫХ КОМПЛЕКСОВ

Производительность процесса роботизированной сборки изделий является важнейшим технико-экономическим показателем.

В совокупности с экономическими показателями она обосновывает эффективность и саму целесообразность мероприятий по роботизации действующего сборочного производства. Эта характеристика имеет сложный комплексный состав, так как определяется большим числом факторов, важнейшими из которых является следующие:

1) выбор рациональной схемы сборки (последовательная однопоточная или параллельная многопозиционная);

2) безотказность процесса сопряжения деталей, определяемая точностью взаимной ориентации собираемых деталей;

3) скорости (быстродействие) перемещения элементов сборочного центра (стола, исполнительного органа ПР и др.);

4) длина рабочих и холостых участков траекторий;

5) производительность и эффективность работы питателей, обеспечивающих бесперебойную подачу деталей;

6) надежность механизмов, входящих в сборочный роботизированный центр и т.п.

Производительность сборочного центра выражается числом собранных изделий в единицу времени. Это величина, обратная длительности рабочего цикла с учетом потерь времени.

При этом при определении производительности существует несколько ее количественных оценок, зависящих от вида учитываемых потерь времени.

Математические формулы, отражающие учитываемые при расчете факторы, приведены в табл. 2. Там же содержатся формулы связи указанных категорий производительности.

Табл. 2. Расчетные формулы для анализа производительности

| № п/п | Наименование параметра | Расчетная формула |

| Производительность количественно |

| |

| Технологическая производительность |

| |

| Цикловая производительность робота |

| |

| Техническая производительность |

| |

| Фактическая производительность |

| |

| Связь категорий производительности |

| |

| Коэффициенты |

|

В формулах табл. 2 обозначено:

m – общее количество изделий, собранных за определенный отрезок времени (мин, час и т.п.);

tpx, txx, tB – время, затрачиваемое на рабочие (в направлении сборочной позиции) ходы, холостые (обратные, возвратные) ходы или перемещения, а также вспомогательное время, не связанное с указанными перемещениями;

– потери времени, связанные с простоями сборочного центра из-за организационно-технических причин (отсутствие деталей, инструмента, управляющих программ и т.д.);

– потери времени, связанные с простоями сборочного центра из-за организационно-технических причин (отсутствие деталей, инструмента, управляющих программ и т.д.);

– суммарное время простоев, вызванных «внутренними» причинами (устранение отказов, непредвиденные подналадки и т.п.);

– суммарное время простоев, вызванных «внутренними» причинами (устранение отказов, непредвиденные подналадки и т.п.);

– время простоев, обусловленное запланированной переналадкой комплекса на сборку новых изделий при смене объекта производства;

– время простоев, обусловленное запланированной переналадкой комплекса на сборку новых изделий при смене объекта производства;

tз, tп, tу – составляющие времени рабочего хода ( tрх), затрачиваемые соответственно на захват, перенос и установку (сборку) детали роботом;

Тц – длительность рабочего цикла работы сборочного робота. При расчете полного цикла сборочного центра (Тсб) последний определяется на основе построения циклограммы (при учете длительности перемещений всех роботов, стола и других элементов сборочного центра);

tху , tхп, tхз – соответственно время, затрачиваемое на холостые (обратные) перемещения руки робота из положения установки детали, переноса ее из сборочной позиции в загрузочную и на разжим захватного органа робота;

– собственные внецикловые потери времени, приходящиеся на одно собранное изделие;

– собственные внецикловые потери времени, приходящиеся на одно собранное изделие;

,

,  ,

,  – внецикловые потери, отнесенные к единице продукции, организационные, связанные с переналадками и суммарными потерями соответственно;

– внецикловые потери, отнесенные к единице продукции, организационные, связанные с переналадками и суммарными потерями соответственно;

– общая длительность простоев и работы сборочного центра, соответственно;

– общая длительность простоев и работы сборочного центра, соответственно;

– безразмерные коэффициенты: времени работы робота по отношению к Тц , технического использования при отсутствии организационных простоев, использования по отношению к фонду времени, и коэффициент загрузки, когда центр обеспечен всем необходимым, соответственно.

– безразмерные коэффициенты: времени работы робота по отношению к Тц , технического использования при отсутствии организационных простоев, использования по отношению к фонду времени, и коэффициент загрузки, когда центр обеспечен всем необходимым, соответственно.

Во все приведенных выражениях для расчета производительности процесса роботизированной сборки фигурирует временная составляющая, обусловленная возникновением отказов. Поэтому безотказность рассматриваемого процесса является одним из важнейших факторов, который полностью определяется точностью взаимной ориентации собираемых роботом деталей в сборочной позиции.

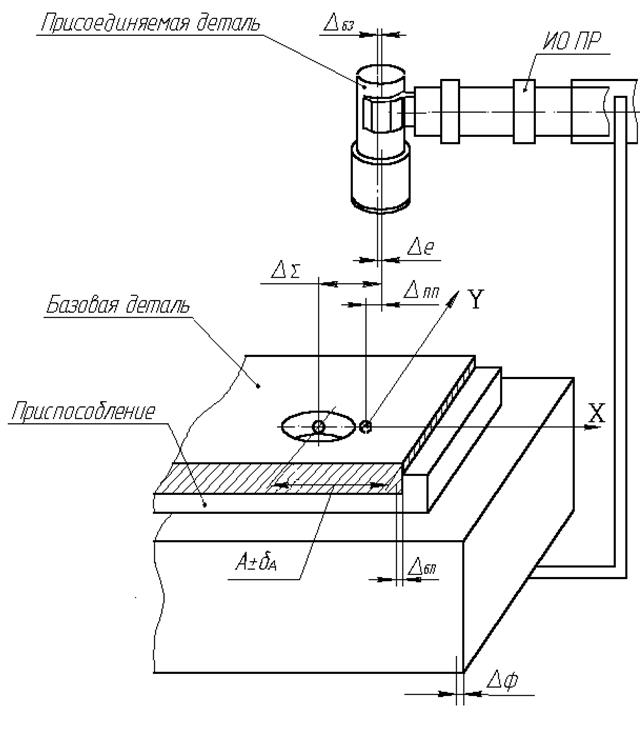

Эту величину принято отображать через суммарную погрешность несовпадения осей сопрягаемых поверхностей, например, отверстия и вала.

Она является величиной случайной и векторной. Это означает, что нельзя заранее предсказать ее величину и направление. Кроме того, суммарная погрешность имеет сложную структуру и для различных схем построения операции выражается следующим образом.

1. Для случая сборки двух деталей:

(1)

(1)

2. При увеличении количества последовательно устанавливаемых друг в друга деталей возникает дополнительное влияние зазоров, в пределах которых может быть смещена каждая из предыдущих присоединяемых деталей.

Рис. 7. Схема образования суммарной погрешности взаимной

ориентации собираемых роботом деталей

В этом случае

, (2)

, (2)

где  - погрешность повторного позиционирования захвата с присоединяемой роботом деталью;

- погрешность повторного позиционирования захвата с присоединяемой роботом деталью;

- погрешность фиксации транспортирующего базовую деталь устройства ( в данном случае – стола);

- погрешность фиксации транспортирующего базовую деталь устройства ( в данном случае – стола);

и

и  – погрешности базирования деталей в захватном устройстве робота и в приспособлении соответственно;

– погрешности базирования деталей в захватном устройстве робота и в приспособлении соответственно;

– погрешность эксцентриситета базовой и сопрягаемой поверхностей присоединяемой детали типа ступенчатого валика;

– погрешность эксцентриситета базовой и сопрягаемой поверхностей присоединяемой детали типа ступенчатого валика;

– допуск на размер, определяющий координаты центра отверстия;

– допуск на размер, определяющий координаты центра отверстия;

– суммарная величина радиальных зазоров (на сторону) в сопряжениях, полученных на предшествующих переходах.

– суммарная величина радиальных зазоров (на сторону) в сопряжениях, полученных на предшествующих переходах.

Следует отметить, что приведенные формулы не учитывают еще некоторых составляющих: линейную составляющую от угла переноса осей сопрягаемых поверхностей, погрешности от закрепления деталей в захватном устройстве и в приспособлении. Ввиду малых зажимных усилий этими погрешностями можно пренебречь.

Анализ полученных зависимостей для конкретных значений имеющихся в системе погрешностей показывает, что величина  значительно превышает радиальный зазор в сопряжении. Следует учитывать, что точность соединений в современных машинах определяется зазорами в диапазоне 0,01 – 0,05 мм.

значительно превышает радиальный зазор в сопряжении. Следует учитывать, что точность соединений в современных машинах определяется зазорами в диапазоне 0,01 – 0,05 мм.

Поэтому при так называемой «жесткой» сборке условие безотказного выполнения сопряжений имеет следующий вид:

, (3)

, (3)

где  – допускаемое смещение осей соединяемых деталей;

– допускаемое смещение осей соединяемых деталей;

Z – радиальный зазор в сопряжении.

Если указанное условие будет постоянно нарушаться, то это приведет к возникновению частых отказов в сборке и, в конечном итоге, к потери производительности процесса. Более того, при зазорах Z £ 0,08 – 0,1 мм сборка по этой причине становится практически невозможной, так как требует слишком большого ужесточения точностных требований.

Безотказность процесса сборки может быть существенно повышена введением компенсирующих погрешность упругих механизмов направленной жесткости, встраиваемых в захватный орган ПР.

При практическом определении безотказности выполнения сборки изделий можно воспользоваться следующей зависимостью:

(4)

(4)

где Р – безотказность сборочного роботизированного процесса, %;

NСБ – количество успешно выполняемых сборочных переходов;

Nц – общее количество рабочих циклов.

При этом

, (5)

, (5)

где NОТ – количество отказов при сборке изделия.

6. МЕТОДИКА ВЫПОЛНЕНИЯ ИНДИВИДУАЛЬНОГО ЗАДАНИЯ

1. Изучить эскизы деталей, составляющих собираемое изделие.

2. Продумать схему осуществления сборочного процесса, последовательность переходов.

3. Определить величину рабочих перемещений стола, исполнительных органов роботов, других элементов центра.

4. Рассчитать составляющие времени, затрачиваемого на рабочие и холостые перемещения, пользуясь значениями скоростей перемещения, приведенными в таблицах технических характеристик.

Движение указанных органов, в целях упрощения расчетов, считают равномерным, не учитывая время на разгон и торможение.

5. Наметить компоновку сборочного центра для сборки заданного изделия. Нанести оси координат, траектории перемещения исполнительных органов промышленных роботов. Дать 2 – 3 варианта, используя в качестве примера рисунке 1.

6. Согласно заданному изделию, выбрать минимально необходимое количество и тип технологического оборудования и вспомогательных устройств, обосновав возможность их применения.

7. Рассчитать, используя приведенные формулы (1), (2), (3), величину погрешности взаимной ориентации собираемых деталей по переходам технологического процесса. Обосновать возможность безотказной сборки изделия.

8. Составить циклограмму 2 – 3 вариантов компоновочных решений, используя пример по рис. 8.

9. Рассчитать технологическую и цикловую производительности сборочного центра, учитывая затраты времени на работу вспомогательных устройств, если оно не перекрывается работой промышленных роботов. Использовать формулы табл. 2.

10. Определить безотказность по формулам (4) и (5).

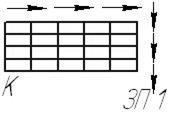

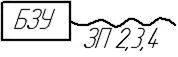

Рис. 8. Пример построения циклограммы сборочного роботизированного центра

Табл. 3. Условные обозначения технологических переходов, выполняемых элементами сборочного роботизированного центра

| № п/п | Содержание технологического перехода | Условное обозначение |

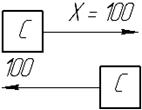

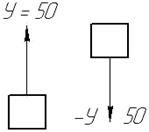

| Перемещение стола по координате ОХ, например на 100 мм в положительном направлении |

| |

| Аналогичное перемещение в отрицательном направлении | ||

| Перемещение стола по координате ОY, соответственно на 50 мм |

| |

| Выдвижение (втягивание) рук роботов вдоль соответствующих координат |

| |

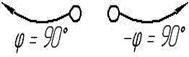

| Поворот руки робота, например на 90о |

| |

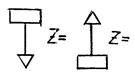

| Подъем (опускание) руки робота на заданную высоту |

| |

| Зажим захватного органа при захвате детали |

| |

| Разжим захватного органа при установке (сборке) деталей |

| |

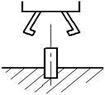

| Подвод и срабатывание технологического устройства |

| |

| Отвод технологического устройства |

| |

| Подвод в рабочее положение силовой головки |

| |

| Отвод силовой головки |

| |

| Подача деталей из кассеты |

| |

| Подача деталей из бункерно-загрузочного устройства |

|

Дата добавления: 2017-10-09; просмотров: 938;