Виды термической обработки.

Классификация видов термической обработки основывается на том, какого типа структурные изменения в металле происходят при тепловом воздействии.

Термическая обработка металлов подразделяется на:

- собственно термическую, заключающуюся только в тепловом воздействии на металл,

- химико-термическую, сочетающую тепловое и химическое воздействия,

-термомеханическую, сочетающую тепловое воздействие и пластическую деформацию.

К операциям термической и химико-термической обработки относят:

- отжиг (полный, неполный, изотермический, на зернистый перлит, диффузионный и рекристаллизационный);

- нормализацию;

- отпуск;

- старение;

- закалку (непрерывную в одной среде, прерывистую, ступенчатую, изотермическую, различные виды поверхностной закалки);

-химико-термическую обработку (цементацию; азотирование, цианирование, нитроцементацию др).

В зависимости от того, в какой степени и какие свойства (прочность или пластичность) нужно получить или те и другие одновременно, применяют разные виды термической обработки.

Отжиг.

Отжигом, называют процесс термической обработки, заключающийся в нагреве стали до определенной температуры (рис. 1) и последующем, как правило, медленном охлаждении для получения более равновесной структуры. Отжиг является предварительной операцией термической обработки, подготавливающей структуру стали к последующим технологическим операциям, например, к обработке заготовок на металлорежущих станках и окончательной термической обработке (закалке с отпуском) деталей. Но отжиг используют и как окончательную термическую обработку в том случае, если получаемые в результате этой операции свойства удовлетворяют требованиям, предъявляемым к данной детали.

Полный отжиг характеризуется нагревом стали на 20—30° С выше температуры интервала превращений, выдержкой при этой температуре и медленным охлаждением до температуры ниже интервала превращений. При таком отжиге происходит полная фазовая перекристаллизация. Данному виду отжига подвергают доэвтектоидную сталь с неравномерным или крупным зерном, а также с полосчатой структурой для создания мелкой зернистости, понижения твердости и повышения пластичности, снятия внутренних напряжений, улучшения обрабатываемости.

Низкий или неполный отжиг – нагрев до 640-670°С, выдержка при этой температуре с последующим медленным охлаждением. Применяют для всех деталей из легированных сталей (хромистых, хромолибденовых, хромоникелемолибденовых и т.д.) для уменьшения твердости перед механической обработкой резанием в тех случаях, когда после грубой обдирки детали подвергаются закалке с отпуском.

Закалка.

Закалкой называется процесс термической обработки, заключающийся в нагреве стали до температуры выше критической и последующем достаточно быстром охлаждении для получения вместо механической смеси фаз пересыщенного твердого раствора с искаженной решеткой (мартенсита). В результате закалки прочность и твердость стали повышаются, а пластичность снижается.

Закалка - нагрев до температуры 800-870°С (в зависимости от химического состава материала детали), некоторая выдержка при этой температуре с последующим быстрым охлаждением в воде, масле или другой охлаждающей среде.

Основное назначение закалки состоит в придании деталям высокой твердости, повышении механических свойств деталей машин.

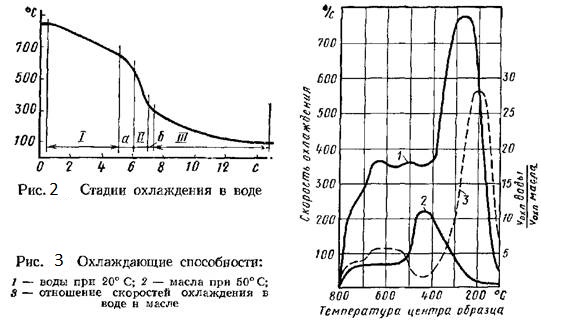

Наиболее распространенными закалочными средами являются вода, водные растворы солей, щелочей, масло, расплавленные соли. Для охлаждения применяют также водо-воздушные смеси, подаваемые через форсунки.

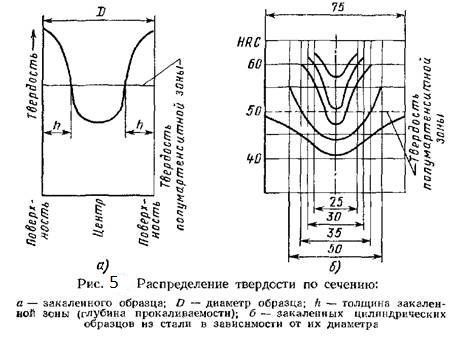

Прокаливаемость стали. Под прокаливаемостью подразумевают способность стали закаливаться на определенную глубину. Прокаливаемость не надо смешивать с закаливаемостью, которая характеризуется максимальным значением твердости, приобретенной сталью в результате закалки. Прокаливаемость — одна из важнейших характеристик качества стали, во многом определяющая служебные свойства, надежность и долговечность работы машин. Знать фактическую прокаливаемость различных сталей необходимо для их рационального применения.

За глубину прокаливаемости обычно принимают расстояние от поверхности до зоны с полумартенситной структурой (50% мартенсита и 50% троостита). Прокаливаемость определяют не по микроструктуре, а измерением твердости. Твердость стали с по-лумартенситной структурой зависит от содержания углерода, повышается с увеличением содержания углерода.

Поверхностная закалка.

Поверхностную закалку применяют для получения высокой твердости в относительно тонком поверхностном слое без изменения структуры и твердости глубже расположенных слоев. Закалку осуществляют путем нагрева поверхностного слоя изделия электрическим током, высокотемпературным пламенем или другим способом.

Поверхностная закалка позволяет закалить изделие по всему контуру или отдельные его участки токами высокой частоты (ТВЧ) и токами промышленной частоты (ТПЧ); нагревом ацетилено-кислородным пламенем (местная закалка крупных изделий, направляющих станин и др.)

Отпуск.

Отпуск - нагрев закаленной (иногда нормализованной) стали до температуры 150-300°С при низком и 500-650 °С при высоком отпуске, выдержка при этой температуре и последующее охлаждение (быстрое или медленное). Отпуск повышает вязкость при сохранении или при незначительном уменьшении предела прочности и предела текучести, а также уменьшает внутренние напряжения в стальных отливках. Закалку и отпуск применяют в тех случаях, когда отжиг или нормализация не обеспечивают получения нужных механических свойств.

Отпуск является окончательной операцией термической обработки я проводится для повышения пластичности, снижения или почти полного устранения внутренних напряжений, уменьшения хрупкости закаленной стали, стабилизации структуры и размеров закаленных деталей.

В зависимости от температуры нагрева отпуск делят на низкий, средний и высокий. Но если деталь не имеет вязкой сердцевины, то она не выдерживает динамических нагрузок. Поэтому низкому отпуску подвергают детали после термической обработки, приводящей к поверхностному упрочнению, для повышения твердости и износостойкости при сохранении высокого сопротивления динамическим нагрузкам из-за высокой пластичности сердцевины (т. е. после поверхностной закалки и процессов химико-термической обработки — цементации, цианирования или нитроцементации). Низкому отпуску подвергают также режущий и измерительный инструмент из углеродистых и низколегированных сталей, детали подшипников качения, основными требованиями к которым являются высокая твердость и износостойкость.

Высокий отпуск заключается в нагреве стали до температуры 500—680° С и охлаждении для получения структуры сорбита отпуска. В результате высокого отпуска твердость закаленной стали снижается до НВ 250—350, прочность снижается в 1,5—2 раза, в несколько раз увеличиваются пластичность и вязкость и почти полностью снимаются внутренние напряжения. По сравнению с механическими свойствами после отжига или нормализации сталь после закалки и высокого отпуска имеет более высокие прочность, пластичность и вязкость. Такой термической обработке, т. е. закалке стали на мартенсит с последующим высоким отпуском, называемой улучшением, часто подвергают детали из среднеуглеродистой конструкционной стали.

Низкий отпуск часто проводят в масляных ваннах. Для высокого отпуска используют электропечи; для равномерного нагрева применяют электропечи (шахтного типа) с циркуляцией нагретого воздуха с помощью вентилятора. В современных термических цехах массового производства для термической обработки применяют агрегаты непрерывного действия, состоящие из различного оборудования, в котором непрерывно осуществляются все виды термической обработки данной детали.

Кроме обычного отпуска используют также самоотпуск, при котором нагретая под закалку деталь охлаждается не полностью, чтобы остаточное, сохранившееся в детали тепло произвело отпуск. Такое совмещение в одну операцию закалки и отпуска называют закалкой с самоотпуском.

Закалка с самоотпуском проводится двумя способами:

Охлаждение при закалке прерывается с таким расчетом, чтобы оставшееся в детали тепло произвело необходимый отпуск. Этот способ наиболее широко применяют при индукционной поверхностной закалке деталей, при которой интенсивность и длительность охлаждения могут быть автоматизированы и достаточно точно дозированы.

Охлаждение при закалке прерывается с таким расчетом, чтобы оставшегося в детали тепла было больше, чем требуется для отпуска, и после разогрева поверхности до нужной температуры (определяемой по цвету побежалости, появившемуся на зачищенной наждачной шкуркой поверхности) деталь вновь охлаждают в закалочной жидкости. Этот способ имеет тот недостаток, что получаемые результаты зависят от квалификации рабочего, поэтому его применяют редко, только для единичных изделий (например, зубил, молотков).

Нормализация с отпуском - до 820-900 °С (в зависимости от содержания углерода), выдержка при этой температуре и последующее охлаждение на воздухе. Обычно после нормализации для снятия напряжений и некоторого уменьшения их дается отпуск, который в данном случае почти аналогичен низкому отжигу. В большинстве случае нормализацию с отпуском применяют в качестве окончательной операции термической обработки для всех деталей углеродистых сталей. Как правило, нормализации с отпуском детали подвергаются сразу после литья и ковки. Двойной нормализации с отпуском (первый раз после ковки, а второй раз после грубой обдирки) подвергаются в редких случаях только особо ответственные детали, такие как роторы турбин и др.

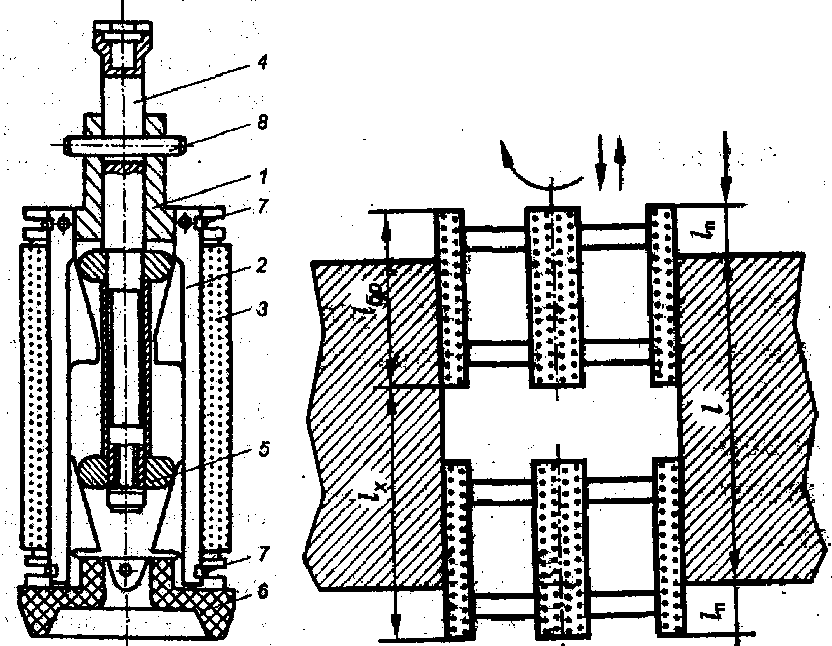

Рисунок 3.15. Электропечь шахтного типа СШЦМ 6.12/9

Старение

Старением- называют изменение свойств сплавов с течением времени. В результате старения изменяются физико-механические свойства. Прочность и твердость повышаются, а пластичность и вязкость понижаются. Старение может происходить при температуре 20° С (естественное старение) или при нагреве до невысоких температур (искусственное старение). Искусственное старение заключается в большинстве случаев в нагреве до температуры 420-550°С, выдержке при этой температуре с последующим медленным охлаждением в печи.

Различают два вида старения:

1) термическое, протекающее в закаленном сплаве;

2) деформационное (механическое), происходящее в сплаве, пластически деформированном при температуре ниже температуры рекристаллизации.

Назначение старения - уменьшить напряжения, возникшие в результате быстрого охлаждения при термической обработке или при снятии больших слоев металла при механической обработке, а также напряжения в сложных сварных конструкциях. Старению подвергают ответственные детали, для которых недопустимы в работе коробления, повышенные остаточные напряжения, например для длинных зубчатых реек, коленчатых валов и т.д.

Химико-термическая обработка стали.

Химико-термическую обработку стали широко применяют в промышленности благодаря эффективности процесса, позволяющего создавать в детали из низкоуглеродистой стали рабочий поверхностный слой, обладающий высокой твердостью, износостойкостью и относительно мягкой и непрочной сердцевиной.

Химико-термическая обработка заключается в поверхностном насыщении изделий специальными веществами в области повышенных или высоких температур. Обычно этот процесс дополняется упрочняющей термической обработкой.

В качестве веществ, применяемых для насыщения поверхностных слоев деталей из стали, используют углерод, азот, алюминий, кремний, хром, бор и др. Соответственно такие процессы обработки называют цементацией, азотированием, алитированием, силицированием, хромированием, борированием и т. д.

Иногда при химико-термической обработке насыщение поверхности осуществляется двумя или более веществами; например, цианирование - насыщение поверхности стали углеродом и азотом, сульфоцианирование – насыщение поверхность стали углеродом, азотом и серой.

Вещества, в среде которых происходит насыщение, называют диффузинтами или карбюризаторами. Различают карбюризаторы твердые, жидкие и газообразные. Поэтому и процессы химико-термической обработки называют газовой цементацией, жидкостным цианированием, цементацией в твердом карбюризаторе и т. п.

Цементация – процесс насыщения поверхностных слоев деталей из стали углеродом на заданную глубину. Применяют для получения твердого поверхностного слоя, хорошо сопротивляющегося изнашиванию, при вязкой сердцевине. Глубина цементированного слоя достигает 0,5 – 2 мм. Цементация всегда сопровождается последующей закалкой. В зависимости от вида карбюризатора различают твердую, жидкостную и газовую цементацию. Цементацией называется процесс поверхностного насыщения углеродом для получения требуемого распределения углерода по сечению детали, высокой твердости поверхностного слоя при высокой прочности сердцевины детали, что достигается последующей термической обработкой после цементации.

Цементации подвергают разнообразные детали: зубчатые колеса, пальцы, валы, оси, рычаги, червяки, детали подшипников (крупногабаритные кольца и ролики), станков и приборов, работающие на истирание при больших давлениях и испытывающие многократные циклические нагрузки. Толщина цементованного слоя определяется условиями работы деталей и в большинстве случаев составляет 0,5—1,5 мм.

На результат цементации влияют следующие факторы: 1) режим цементации (температура, время выдержки); 2) состав среды (карбюризатора), содержащей углерод; 3) режим последующей термической обработки (после цементации); 4) состав стали. Различают цементацию в твердом карбюризаторе, газовую (с подачей в печь газового или жидкого карбюризатора) и жидкостную (при нагреве в соляной ванне). Наиболее широкое применение имеет газовая цементация.

Азотирование – поверхностное насыщение слоя детали из стали азотом на заданную глубину. Применяют для резкого повышения поверхностной твердости и износостойкости.

Алитирование - поверхностное насыщение детали из стали или чугуна алюминием на заданную глубину с целью повышения жаростойкости. Проводят в твердых, жидких и газообразных средах.

Силицирование – поверхностное насыщение детали из стали кремнием на заданную глубину с целью повышения кислотостойкости. Силицирование выполняют в твердых, жидких и газообразных средах.

Сульфидирование - поверхностное насыщение детали из стали серой для увеличения износостойкости. Проводят в твердых, жидких и газообразных средах.

Цианирование(или нитроцементация) - одновременное поверхностное насыщение стальных деталей углеродом и азотом на заданную глубину. Применяют для повышения поверхностной твердости, износостойкости и усталостной прочности. По виду карбюризатора различают твердое, жидкостное и газовое цианирование.

Борирование - применяют для повышения износостойкости изделий, в том числе работающих при повышенных температурах или в агрессивных средах. Борированию могут быть подвергнуты любые марки стали. При борировании в процессе нагрева происходит диффузионное насыщение поверхности стальных изделий бором в соответствующей среде.

Патентирование.

Патентирование – это процесс, применяемый при волочении стальной проволоки из стали с большим содержанием углерода. При многократном волочении сталь твердеет. При малом содержании в ней углерода обычно достаточна нормализация, после чего волочение можно продолжать. Сталь же с большим содержанием углерода (от 0,25 до 1 %) выдерживает в нормализованном состоянии лишь 1 – 2 волочения. Такую сталь патентируют. Патентирование есть не что иное, как изотермическая закалка, проводимая непрерывно в свинцовой ванне при 400 – 500 °С. Таким способом обычно изготовляют струны. Проволоку для пружин, тяговые и крановые тросы и т.п.

Механическая обработка под термические операции.

При нагревании и особенно при охлаждении в деталях при термической обработке развиваются большие внутренние напряжения, и малейшее повышение их ведет к образованию трещин и браку. Причины возникновения напряжений заложены в самих процессах термообработки. Если в металле нет нарушений сплошности, то эти напряжения сравнительно безопасны.

Особенно неблагоприятно действуют концентрации напряжений в отдельных местах, а этому в большинстве случаев способствует неправильно проведенная предварительная механическая обработка резанием (острые углы, резкие переходы без закруглений от одного сечения к другому, надрезы резцом и т. д.). Возле них происходит концентрация напряжений, и тогда надрез, острый угол действуют как надрыв. Поэтому технологи-механики должны обращать внимание на то, чтобы на термическую обработку деталь поступала без этих дефектов.

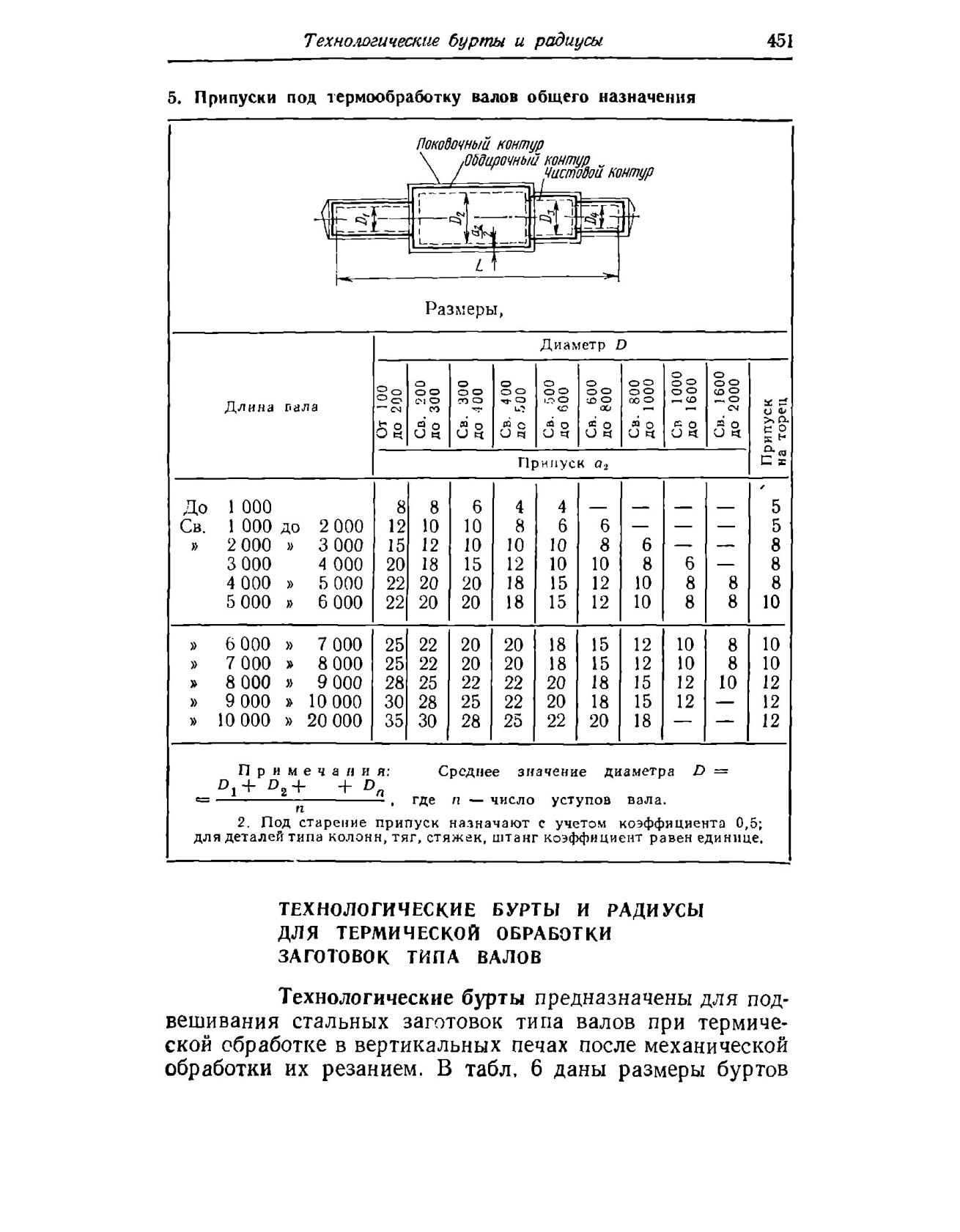

При термической обработке назначаются технологические припуски под термообработку, технологические бурты и радиусы для термической обработки заготовок типа валов (закалка с отпуском, нормализация с отпуском и снятие напряжений) валов при обдирке после черновой механической обработки резанием. Например,

Технологические бурты предназначены для подвешивания стальных заготовок типа валов при термической обработке в вертикальных печах после механической обработки их резанием.

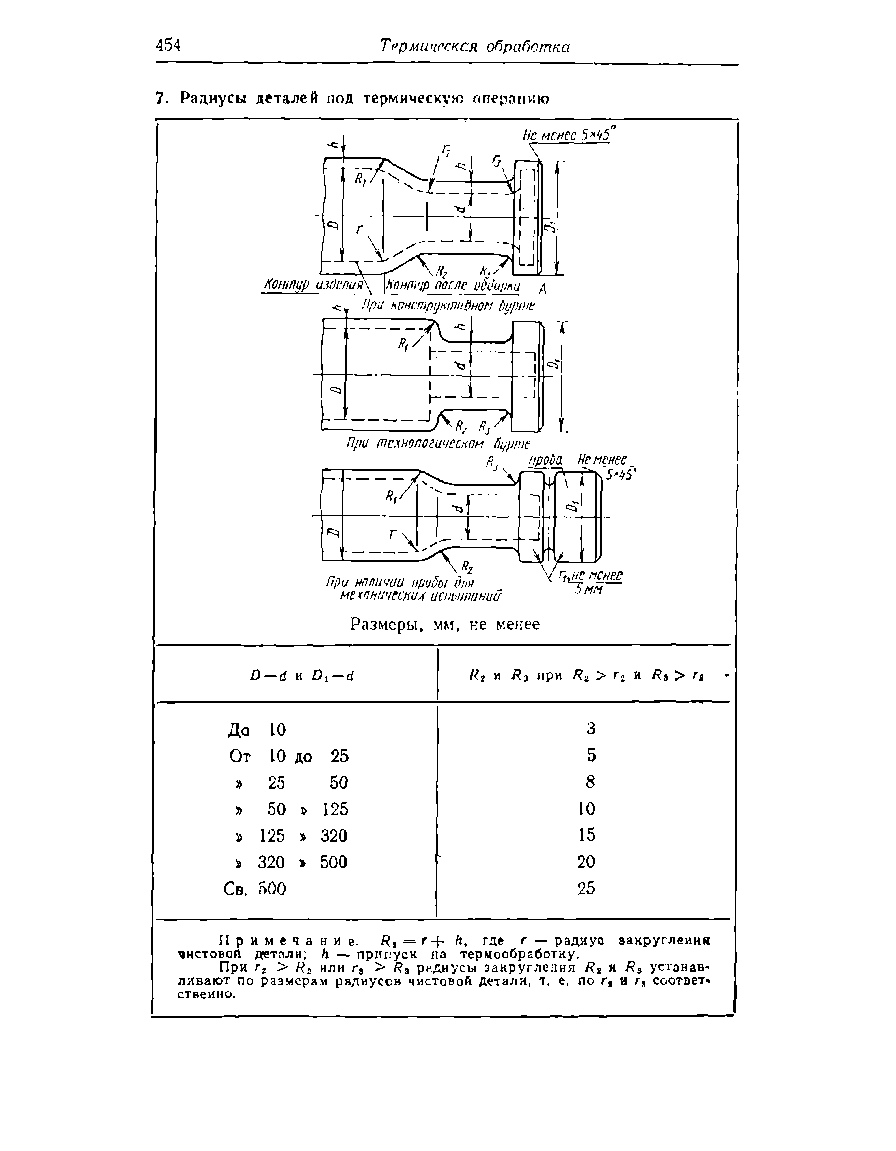

Технологические радиусы на деталях типа валов, осей и роликов назначают при выполнении предварительной обработки резанием под термическую операцию. Значения радиусов принимают с учетом видов используемых буртов (табл. 7).

Механическая обработка

Обработка металлов резанием - это обработка, заключающаяся в образовании новых поверхностей отделением поверхностных слоев материала с образованием стружки.

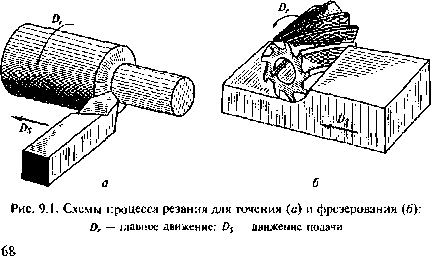

При обработке заготовки детали режущий инструмент и заготовка надежно закрепляются в рабочих органах станка и им сообщается движение относительно друг друга. Движения, обеспечивающие срезание с заготовки поверхностного слоя металла или изменение состояния обработанной поверхности, называют движениями резания. К ним относят главное движение и движение подачи.

Главным движением называют движение, определяющее скорость деформирования и отделения стружки.

Движением подачи называют движение, обеспечивающее непрерывность врезания режущей кромки инструмента в материал заготовки. Движение подачи в зависимости от вида обработки может быть вращательным, поступательным, возвратно-поступательным, непрерывным или прерывистым.

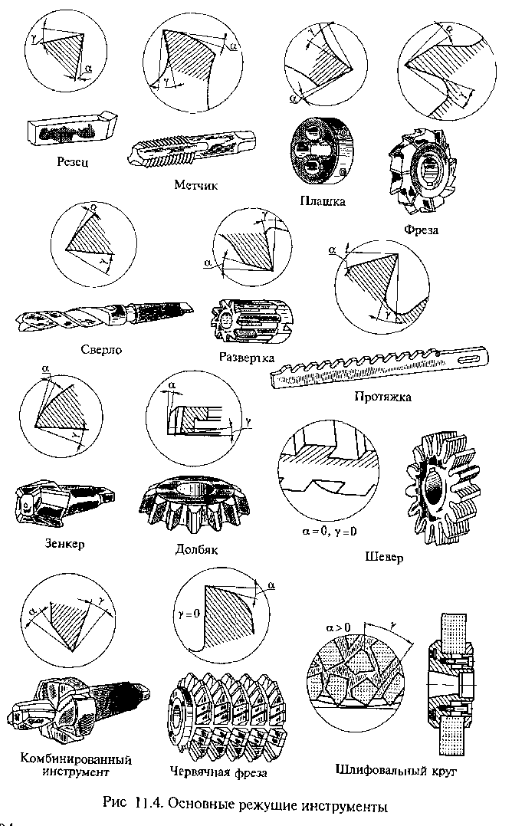

Стружку снимают либо лезвийным, либо абразивным инструментом. У первых имеются специально заточенные режущие кромки (резцы, сверла, фрезы и другой инструмент), у вторых множество твердых зерен с острыми гранями и углами на поверхности и в толще инструментов (шлифовальные круги, доводочный инструмент).

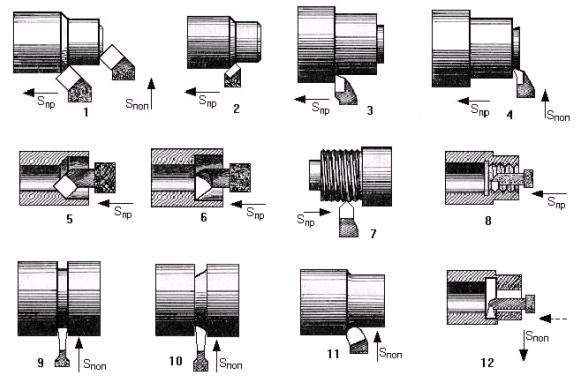

Рис. 3.3. Типы токарных резцов:

1 – проходной отогнутый; 2 – проходной прямой; 3 – проходной упорный; 4 – подрезной; 5 – расточной отогнутый; 6 – расточной подрезной; 7, 8 – резьбовые; 9 – прорезной (канавочный); 10 – отрезной; 11 – галтельный; 12 – расточной упорный.

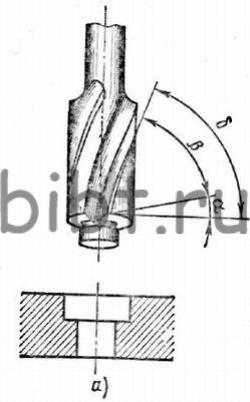

Развертка - режущий инструмент, применяемый для окончательной обработки просверленных отверстий путем снятия очень тонкой стружки (в частности, для сглаживания шероховатостей после сверления отверстий). Развертывание представляет собой процесс обработки отверстий с целью получения повышенной чистоты и точности. Развертывание позволяет получить отверстие 2—3-го класса точности и 7—8-го класса чистоты обработанной поверхности.

Развертка — это многозубый инструмент, который подобно сверлу и зенкеру в процессе обработки совершает вращение вокруг своей оси (главное движение) и поступательно перемещается вдоль оси, совершая движение подачи.

1 – проходной отогнутый; 2 – проходной прямой; 3 – проходной упорный; 4 – подрезной; 5 – расточной отогнутый; 6 – расточной подрезной; 7, 8 – резьбовые; 9 – прорезной (канавочный); 10 – отрезной; 11 – галтельный; 12 – расточной упорный.

Развертка - режущий инструмент, применяемый для окончательной обработки просверленных отверстий путем снятия очень тонкой стружки (в частности, для сглаживания шероховатостей после сверления отверстий). Развертывание представляет собой процесс обработки отверстий с целью получения повышенной чистоты и точности. Развертывание позволяет получить отверстие 2—3-го класса точности и 7—8-го класса чистоты обработанной поверхности.

Развертка — это многозубый инструмент, который подобно сверлу и зенкеру в процессе обработки совершает вращение вокруг своей оси (главное движение) и поступательно перемещается вдоль оси, совершая движение подачи.

|

Процесс резания подразделяется на: точение, фрезерование сверление,

строгание, долбление, протягивание, прошивание, шлифование и отделочные методы обработки.

Точение в свою очередь подразделяется на: обтачивание, растачивание, подрезание, разрезание.

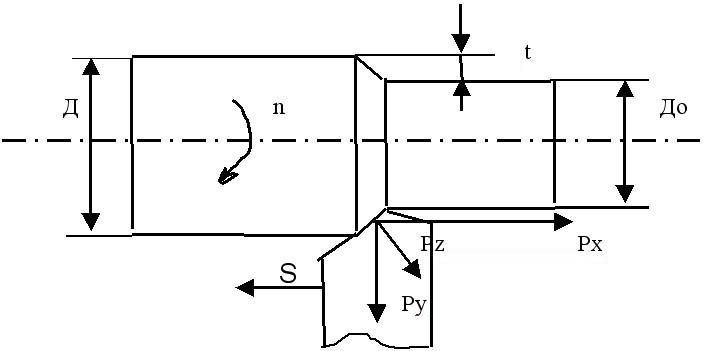

Процесс резания удобно рассмотреть на примере точения при снятии

определенного слоя металла.

Обозначения:

РZ - сила резания,

Рх - сила подачи,

Ру - радиальная сила,

t - глубина резания, t = 0,5 (Д - До) мм,

n - частота вращения шпинделя,об/мин.,

S - подача резца в мм на один оборот заготовки,

Рх = ( 10 - 25) % Рz; Ру = (30 - 50) % Рz. Мкр = Рz Д / 2000.

V -скорость резания, м/мин.,

Глубина резания определяется как толщина слоя срезаемого материала,

измеряемая перпендикулярно направлению подачи.

Разработка нормативов режимов резания осуществляется путем разбивки процесса на элементы (переходы) и проводится расчет времени резания (основного времени):

где:

tо - основное технологическое время обработки на станках, т.е. время

непосредственного резания поверхности заготовки, мин;

l1 - длина обрабатываемой поверхности по чертежу, мм;

l2 - длина врезания, мм;

l3 - длина перебега, мм;

S - подача, мм/ об.;

n - число оборотов шпинделя (детали), об/мин.;

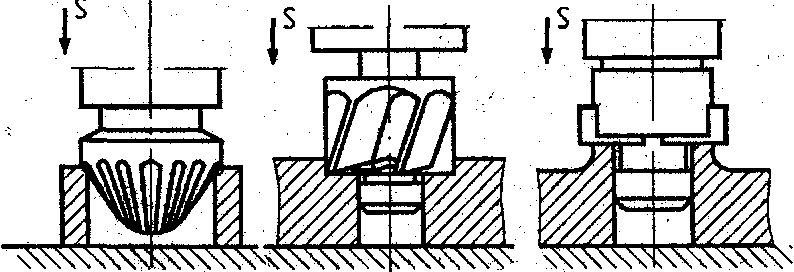

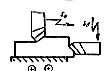

Сверление: рассверливание, зенкерование, зенкование, развертывание, цекование.

Обработка на сверлильных станках:

| а) б) в) |

| Рис. 73. Обработка вспомогательных элементов в отверстиях |

Фрезерная обработка:

| Рис. 95. Схемы фрезерования плоских поверхностей: а - цилиндрического; б - торцового; в - двустороннего; г - трёхстороннего |

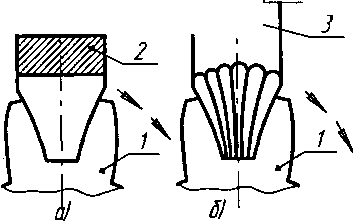

Фрезерование зубьев по методу копирования:

| Рис. 82. Схемы фрезерования цилиндрических колёс методом копирования: а - дисковой фрезой; б - концевой фрезой; 1 - заготовка; 2 - дисковая фреза; 3 - концевая фреза |

Обработка на строгальных станках:

Обработка на долбежных станках:

Отделочные методы:

полирование, доводка, притирка, хонингование, суперфиниширование, алмазное точение и шлифование, шевингование. Перечислены только наиболее широко применяемые виды обработки.

Обработка на шлифовальных станках:

| а) б) |

| Рис. 77. Хонингование: а - схема хонинговальной головки: 1 - корпус, 2 - колодки, 3 - абразивные круги, 4 - стержень, 5 - нажимная шайба, 6 - конус, 7 - круговые пружины, 8 - палец; б - схема вертикального перемещения брусков хонинговальной головки: /бр - длина бруска, / - длина отверстия заготовки, /п - перебег брусков, /х - длина рабочего хода брусков |

Электротехнологии

К электротехнологии относятся электрические способы обработки металлов, получившие большое развитие за последние десятилетия.

Электрическими способами обработки называются такие виды обработки, при осуществлении которых съем металла или изменение структуры и качества поверхностного слоя детали являются следствием термического, химического или комбинированного действия электрического тока, подводимого непосредственно (гальваническая связь) к детали и инструменту. При этом преобразование электрической энергии в другие виды энергии происходит в зоне обработки, образованной взаимодействующими поверхностями инструмента и обрабатываемой детали.

Электрическая обработка включает в себя электроэрозионные, электрохимические, комбинированные электроэрозионно-химические и электромеханические способы обработки (схема 1).

I. Электроэррозионная обработка

При электроэрозионных способах обработки съем металла и изменение свойств поверхности детали являются результатом термического действия электрического тока. Метод основан на бомбардировании материала анода потоком электронов, при этом происходит мгновенное испарение частиц материала и перенос его на катод. Зазор регулируется с помощью следящей системы Разряд на поверхности вызывает микровзрыв. И = 30 - 200 В. Ток - 10 – 60 А. Время заряда 10-4 - 10-8с. Нагрев достигает 8000 - 110000С. В зазор заливается жидкость на основе керосина или промышленная вода и др. Наибольший эффект достигается при изготовлении деталей сложной формы, в токопроводящих материалах, трудно обрабатываемых резанием в условиях единичного и мелкосерийного производства. Широко применяют обработку на прецизионных вырезных станках с применением непрофилированного инструмента - электрода в виде проволоки. Точность размеров контура + -10 мкм в среднем. Rz = 3,2 - 20 мкм. Производительность 10 - 35 мм2 /мин по стали и 10 - 20 мм 2мин по твердому сплаву. Применяют проволоку из вольфрама. Зазор регулируется с помощью следящей системы.

В свою очередь, электроэрозионные способы обработки металлов по назначению различаются на способы, при помощи которых осуществляется:

а) электроэрозионная размерная обработка металлов (съем металла и придание заготовке заданной формы и размера);

б) электроэрозионное упрочнение или покрытие (изменение свойств поверхностного слоя).

В настоящее время известны и применяются следующие основные способы электроэрозионной обработки: электроискровой, электроимпульсный и электроконтактный. Практически к этой же группе следует отнести и анодно-механический способ, так как электрохимический съем металла (анодное растворение) применяется лишь на доводочных режимах и притом не во всех случаях использования этого метода.

Схема 1. Общая классификация электроэрозионных способов обработки металлов.

Как видно из схемы 1, электроискровойи электроимпульсныйспособы позволяют произвести как съем металла, так и упрочнение; анодно-механический и электроконтактный - только съем металла.

Электрохимическая обработка - это обработка, заключающаяся в изменение, формы, размеров и чистоты поверхности заготовки, вследствии растворения ее материала в электролитическом растворе под действием электрического тока.

2. Ультразвуковая размерная обработка.

Сущность метода заключается в воздействии на зону обработки ультразвуковыми колебаниями и поэтому происходит интенсификация процесса обработки.

Применяется:

1. Обработка и дробление хрупких материалов.

2. Ультразвуковая очистка материалов.

3. Пайка и лужение алюминия.

4. Ускорение гальванических процессов.

5. Сварка полимерных изделий.

При обработке ультразвуком применяют частоту колебаний инструмента 16-20 кГц, амплитуда колебаний 0,015 - 0,012 мм, инструмент применяется с абразивной насадкой, а рабочая жидкость ( суспензия ) повышает производительность за счет вымывания частиц материала.

Ультразвуковые прошивочные станки обеспечивают точность обработки 30 мкм, минимальный диаметр получаемого отверстия 15-80 мм, производительность при обработке твердого сплава 10 - 50 мм3/мин. Ультразвуковая очистка металлических деталей и заготовок широко применяется с использованием водных моющих растворов на основе фосфатов.

Дата добавления: 2017-10-09; просмотров: 12989;

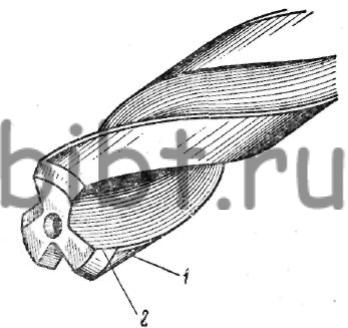

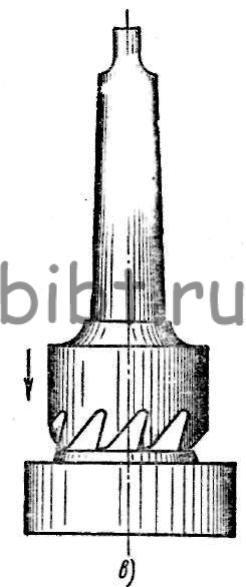

Зенкер:

1 - ленточка, 2 - режущая кромка

Цельные зенкеры имеют три или четыре режущие кромки, а с вставными пластинками - четыре режущие кромки. Для обработки отверстий диаметром 12-20 мм применяются цельные зенкеры. С вставными пластинками зенкеры применяют при обработке отверстий диаметром свыше 20 мм. Они соединяются с оправкой с помощью выступа на оправке и выреза на зенкере. Сейчас зенкеры изготовляются с числом зубьев, доходящим до 8 и больше. Несколько операций зенкерования можно выполнить одним комбинированным зенкером. Комбинированные зенкеры бывают двух типов: ступенчатые и сборные. Последние могут быть скомбинированы с инструментами других типов - сверлами, развертками, расточными пластинками и т. д.

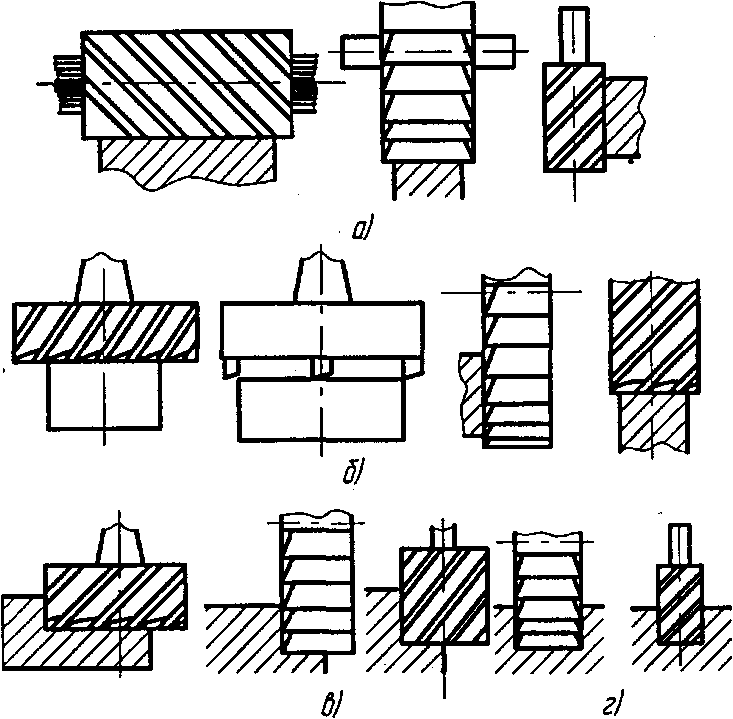

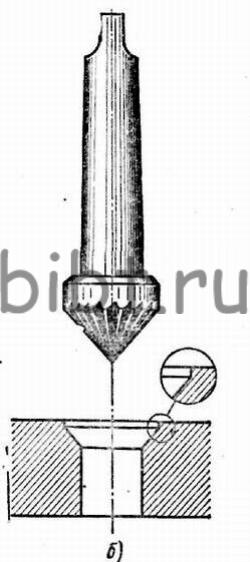

Зенкование. Производится зенковками, которые имеют режущие кромки на торце инструмента (рис. 139). По конструкции зенковки бывают цилиндрическими, коническими и плоскими.

Зенкер:

1 - ленточка, 2 - режущая кромка

Цельные зенкеры имеют три или четыре режущие кромки, а с вставными пластинками - четыре режущие кромки. Для обработки отверстий диаметром 12-20 мм применяются цельные зенкеры. С вставными пластинками зенкеры применяют при обработке отверстий диаметром свыше 20 мм. Они соединяются с оправкой с помощью выступа на оправке и выреза на зенкере. Сейчас зенкеры изготовляются с числом зубьев, доходящим до 8 и больше. Несколько операций зенкерования можно выполнить одним комбинированным зенкером. Комбинированные зенкеры бывают двух типов: ступенчатые и сборные. Последние могут быть скомбинированы с инструментами других типов - сверлами, развертками, расточными пластинками и т. д.

Зенкование. Производится зенковками, которые имеют режущие кромки на торце инструмента (рис. 139). По конструкции зенковки бывают цилиндрическими, коническими и плоскими.

Рис. 139. Зенкование цилиндрических углублений (а), конических (б), цековка (в)

Зенковки цилиндрические (рис. 139, а) применяются для обработки гнезд с плоским дном под головки болтов и винтов. Для обеспечения соосности зенковки имеют направляющую цапфу.

Конические зенковки (рис. 139, б) имеют угол заточки конусной части, равный 60; 70; 90 или 120°.

Число режущих зубьев в зависимости от размера инструмента может быть различно. Применяются конические зенковки для получения конусных углублений под потайные головки заклепок, а также для снятия конусных фасок.

Плоская зенковка по своей конструкции представляет видоизмененное перовое сверло с цапфой на торце. Такой зенковкой можно снимать фаски или зенковать отверстия под головки болтов, винтов и заклепок, если угол ее заточки сделать равным 90; 75 или 60° (рис. 139, а). Направляющая цапфа впаивается (или ввинчивается) в тело зенковки, что значительно облегчает переточку.

При зенковании стружку с легких деталей удаляют путем опрокидывания (а не сдувания последних), а с больших деталей - струей сжатого воздуха.

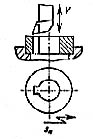

Цекование - обработка поверхности детали вокруг отверстия (разновидность зенкерования, предназначенная для образования плоскостей или углублений под головку винта, шайбу, упорное кольцо и т.п. Цековки выполняют в виде насадных головок, имеющих на торце четыре зуба Цековками обрабатывают бобышки под шайбы, упорные кольца, гайки.Цекование производится на сверлильных, расточных и др. металлорежущих станках цековкой.

Режимы резания при зенкеровании, зенковании и цековании выбирают по таблицам справочников.

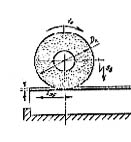

Долбяк -металлорежущий инструмент для нарезания зубьев прямозубых и косозубых зубчатых колёс наружного и внутреннего зацепления, зубчатых венцов шевронных колёс с канавкой и без неё, зубчатых колёс блоков, зубчатых колёс с выступающими фланцами, ограничивающими свободный выход инструмента и зубчатых реек. Долбяк имеет вид зубчатого колеса, снабжённого режущими элементами с соответствующей заточкой; изготовляется из быстрорежущей стали. Долбяки делятся на три класса: для обработки зубчатых колёс 6-й степени точности— 7-й и Б — 8-й. При нарезании зубьев эдолбяк и обрабатываемая заготовка обкатываются по начальным окружностям без скольжения. Кроме вращения, долбяк движется возвратно-поступательно вдоль оси заготовки, а также поступательно в радиальном направлении на величину высоты зуба (или её части) нарезаемого колеса. Срезание стружки происходит при движении долбяка вниз (рабочий ход); обратный ход холостой.

Шевер - зуборезный инструмент, применяемый при шевинговании. Шевингование — (от англ. shaving — брить) - отделочная обработка боковых поверхностей зубчатых колёс. Шевингование заключается в снятии тонкой стружки шевером. Шевер представляет собой колесо или рейку, зубья у которых прорезаны поперечными канавками для образования режущих кромок. Режущие кромки шевера расположены на поверхности зубьев цилиндрического зубчатого (червячного) производящего колеса или на поверхности производящей зубчатой рейки (шевер-рейка).При вращении шевера и обрабатываемого колеса, находящихся в зацеплении, происходит боковое скольжение зубьев по их длине, и кромки канавок на зубьях шевера срезают (соскабливают) тонкую стружку с профилей зубьев колеса.

Рис. 139. Зенкование цилиндрических углублений (а), конических (б), цековка (в)

Зенковки цилиндрические (рис. 139, а) применяются для обработки гнезд с плоским дном под головки болтов и винтов. Для обеспечения соосности зенковки имеют направляющую цапфу.

Конические зенковки (рис. 139, б) имеют угол заточки конусной части, равный 60; 70; 90 или 120°.

Число режущих зубьев в зависимости от размера инструмента может быть различно. Применяются конические зенковки для получения конусных углублений под потайные головки заклепок, а также для снятия конусных фасок.

Плоская зенковка по своей конструкции представляет видоизмененное перовое сверло с цапфой на торце. Такой зенковкой можно снимать фаски или зенковать отверстия под головки болтов, винтов и заклепок, если угол ее заточки сделать равным 90; 75 или 60° (рис. 139, а). Направляющая цапфа впаивается (или ввинчивается) в тело зенковки, что значительно облегчает переточку.

При зенковании стружку с легких деталей удаляют путем опрокидывания (а не сдувания последних), а с больших деталей - струей сжатого воздуха.

Цекование - обработка поверхности детали вокруг отверстия (разновидность зенкерования, предназначенная для образования плоскостей или углублений под головку винта, шайбу, упорное кольцо и т.п. Цековки выполняют в виде насадных головок, имеющих на торце четыре зуба Цековками обрабатывают бобышки под шайбы, упорные кольца, гайки.Цекование производится на сверлильных, расточных и др. металлорежущих станках цековкой.

Режимы резания при зенкеровании, зенковании и цековании выбирают по таблицам справочников.

Долбяк -металлорежущий инструмент для нарезания зубьев прямозубых и косозубых зубчатых колёс наружного и внутреннего зацепления, зубчатых венцов шевронных колёс с канавкой и без неё, зубчатых колёс блоков, зубчатых колёс с выступающими фланцами, ограничивающими свободный выход инструмента и зубчатых реек. Долбяк имеет вид зубчатого колеса, снабжённого режущими элементами с соответствующей заточкой; изготовляется из быстрорежущей стали. Долбяки делятся на три класса: для обработки зубчатых колёс 6-й степени точности— 7-й и Б — 8-й. При нарезании зубьев эдолбяк и обрабатываемая заготовка обкатываются по начальным окружностям без скольжения. Кроме вращения, долбяк движется возвратно-поступательно вдоль оси заготовки, а также поступательно в радиальном направлении на величину высоты зуба (или её части) нарезаемого колеса. Срезание стружки происходит при движении долбяка вниз (рабочий ход); обратный ход холостой.

Шевер - зуборезный инструмент, применяемый при шевинговании. Шевингование — (от англ. shaving — брить) - отделочная обработка боковых поверхностей зубчатых колёс. Шевингование заключается в снятии тонкой стружки шевером. Шевер представляет собой колесо или рейку, зубья у которых прорезаны поперечными канавками для образования режущих кромок. Режущие кромки шевера расположены на поверхности зубьев цилиндрического зубчатого (червячного) производящего колеса или на поверхности производящей зубчатой рейки (шевер-рейка).При вращении шевера и обрабатываемого колеса, находящихся в зацеплении, происходит боковое скольжение зубьев по их длине, и кромки канавок на зубьях шевера срезают (соскабливают) тонкую стружку с профилей зубьев колеса.