Взаимодействие труда, предметов труда, средств труда, приводящее к созданию новой или улучшенной продукции, образует производство.

Общая характеристика технологического процесса изготовления изделий судового машиностроения

Производственный и технологический процессы изготовления.

Производственный процесс - это совокупность действий людей и орудий труда, необходимых на данном предприятии для изготовления или ремонта продукции. В ходе производственного процесса сырье, материалы, полуфабрикаты превращаются продукцию, предназначенную для потребления.

Производственный процесс образуется при наличии трех элементов:

-труда, т. е. целесообразной деятельности человека;

-предмета труда (на него направлены действия работника);

- средств труда, с помощью которых осуществляют воздействие на предмет труда.

Взаимодействие труда, предметов труда, средств труда, приводящее к созданию новой или улучшенной продукции, образует производство.

В судовом машиностроении производственный процесс представляет собой направленные действия работников, которые с помощью имеющихся в их распоряжении средств труда (производственных зданий, сооружений, орудий труда) изготавливают судовые энергетические установки, механизмы, устройства, арматуру или восстанавливают их способность к эксплуатации.

Составными частями производственного процесса являются основной и вспомогательный процессы.

К основному - относят процесс, непосредственно связанный с превращением предмета труда в готовую продукцию В судовом машиностроении все работы, связанные с изготовлением продукции, реализуемой покупателю, относят к основному производственному процессу..

Вспомогательный процесс -способствует осуществлению основного процесса без прямого участия в нем. Вспомогательными процессами являются изготовление инструмента, ремонт производственных сооружений, транспортно-погрузочные услуги и т. п.

Технологический процесс – это часть производственного процесса, содержащая действия по изменению и (или) определению состояния предмета труда.

Под определением состояния предмета труда понимают контроль производства (контрольные действия, осуществляемые рабочим). В ходе технологического процесса в результате действий человека или машин происходит изменение внутренних свойств, формы, внешнего вида предмета труда. Например, в ходе операций механической обработки изменяют размеры и форму деталей, а в результате сборки образуется задуманная конструкция.

Технологическим процессом изготовления машин и механизмов - это часть производственного процесса, связанного с изменением физико-механических свойств, формы и размеров заготовок, а также с созданием определенной взаимосвязи между деталями в сборочных единицах (т.е. сборкой).

Технологические процессы изготовления изделий, деталей и заготовок при их разработке и в производственных условиях могут быть разделены на следующие структурные составляющие.

Технологическая операция - законченная часть технологического процесса, выполняемая на одном рабочем месте. На операцию определяется норма времени и операция является, таким образом, единицей для планирования объема работы и рабочих мест в цехе.

Установ- часть технологической операции, выполняемая при неизменном закреплении обрабатываемых заготовок или собираемой сборочной единицы.

Технологический переход - законченная часть технологической операции, выполняемая одними и теми же средствами технологического оснащения при постоянных технологических режимах и установке.

Вспомогательный переход - законченная часть технологической операции, состоящая из действий человека и /или/ оборудования, которые не сопровождаются изменением свойств предметов труда, но необходимы для выполнения технологического перехода /пример - установка заготовки, смена инструмента и т.п./. Вспомогательные переходы не записываются в карту технологического процесса. При одновременной обработке несколькими инструментами нескольких поверхностей переход называется совмещенным. Нередко встречаются операции, состоящие всего из одного технологического перехода.

Таблица 1.1

Рабочий ход - законченная часть технологического перехода, состоящая из однократного перемещения инструмента относительно заготовки и сопровождается изменением формы, размеров, качества поверхности и свойств заготовки.

Позиция - фиксированное положение, занимаемое неизменно закрепленной обрабатываемой заготовкой или собираемой сборочной единицей совместно с приспособлением относительно инструмента или неподвижной части оборудования.

Прием - законченная совокупность действий человека при выполнении определенной части операции, применяемых при выполнении перехода или его части и объединенных одним целевым назначением. Например - включить станок, переключить подачи и т.п. Прием является частью вспомогательного перехода.

Технологический процесс может входить в систему технологических процессов.

Основные требования к технологическому процессу:

1. Технологический процесс разрабатывается для изготовления или ремонта изделия или совершенствования действующего технологического процесса в соответствии с достижениями науки и техники.

2. Технологический процесс разрабатывается для изделий, конструкция которых отработана на технологичность.

3. Технологический процесс должен быть прогрессивным и обеспечивать повышение производительности труда и качества изделий, сокращение трудовых и материальных затрат на его реализацию.

4. Технологический процесс разрабатывают на основе имеющегося типового или группового технологического процесса, а при их отсутствии на основе использования ранее принятых прогрессивных решений, содержащихся в действующих единичных технологических

процессов изготовления аналогичных изделий.

5. Технологический процесс должен соответствовать требованиям техники безопасности, промышленной санитарии и охране окружающей среды.

Технологическая документация представляет собой комплект технологических документов необходимых и достаточных для выполнения технологического процесса /операции/. По степенидетализации описания технологических процессов может быть:

1. Маршрутное описание - это сокращенное описание всех технологических операций в маршрутной карте в последовательности их выполнения без указания переходов и технологических режимов.

2. Операционное описание - это полное описание всех технологических операций в последовательности выполнения с указанием переходов и технологических режимов.

3. Маршрутно-операционное описание - это сокращенное описание технологических операций в маршрутной карте в последовательности их выполнения с полным описанием отдельных операций в других технологических документах,

Степень детализации описания зависит от сложности выполняемых

работ, типа производства и конкретных условий производства.

2.1.2. Структура технологического процесса: получение заготовок; термическая обработка; формообразование, механическая обработка; сборка; испытание.

Технологический процесс (ТП) изготовления машин и механизмов представляет собой последовательность отдельных производственных этапов:

- получение заготовок (3);

- термической обработку (ТР);

- механическую обработку (МО);

- сборку (СБ) готовых деталей в сборочные единицы, механизмы и

машины;

- испытание механизмов и машин.

Каждому этапу этого процесса на машиностроительном предприятии соответствует вполне определенная производственная структура (группа заготовительных цехов, цехи термической или химико-термической обработки, блок механо-сборочных производств и т.д.).

Получение заготовок, формообразование

Для производства деталей (заготовок) необходимо иметь заготовки из которых, в конечном счете, получают готовые детали. В настоящее время средняя трудоемкость заготовительных работ в судовом машиностроении составляет 40...45% общей трудоемкости производства машин. Главная тенденция в развитии заготовительного производства состоит в снижении трудоемкости механической обработки при изготовлении деталей машин за счет повышения точности их формы и размеров.

Заготовкой, согласно ГОСТ 3.1109-82, называется предмет труда, из которого изменением формы, размеров, свойств поверхности и (или) материала, изготавливают деталь.

Различают три основных вида заготовок: машиностроительные профили, штучные и комбинированные заготовки. Машиностроительные профили изготавливают постоянного сечения (например, круглого, шестигранного или трубы) или периодического. В крупносерийном и массовом производстве применяют также специальный прокат. Штучные заготовки получают литьем, ковкой, штамповкой или сваркой. Комбинированные заготовки - это сложные заготовки, получаемые соединением (например, сваркой) отдельных более простых элементов. В этом случае можно снизить массу заготовки, а для более нагруженных элементов использовать наиболее подходящие материалы.

Заготовки характеризуются конфигурацией и размерами, точностью полученных размеров, состоянием поверхности и т.д. Формы и размеры заготовки в значительной степени определяют технологию как ее изготовления, так и последующей обработки. Точность размеров заготовки является важнейшим фактором, влияющим на стоимость изготовления детали. При этом желательно обеспечить стабильность размеров заготовки во времени и в пределах изготавливаемой партии. Форма и размеры заготовки, а также состояние ее поверхностей (например, отбел чугунных отливок, слой окалины на поковках) могут существенно влиять на последующую обработку резанием. Поэтому для большинства заготовок необходима предварительная подготовка, заключающаяся в том,. что им придается такое состояние или вид, при котором можно производить механическую обработку на металлорежущих станках. Особенно тщательно эта работа выполняется, если дальнейшая обработка осуществляется на автоматических линиях или гибких' автоматизированных комплексах. К операциям предварительной обработки относят зачистку, правку, обдирку, разрезание, центрование, а иногда и обработку технологических баз.

Современное заготовительное производство располагает возможностью формировать заготовки самой сложной конфигурации и самых различных размеров и точности.

Основные виды заготовок:

- сортовой материал;

- отливки;

- поковки и штамповки.

Выбор вида заготовки зависит от конструкции детали и типа производства. Процесс выбора заготовки многовариантен. Наиболее широко применяется сортовой материал, изготовляемый прокатом, волочением и т.п. из чёрных металлов и цветных сплавов при этом получают материал определённого профиля.

Сортовой материал(прокат) может иметь следующие профили:

-прутки круглого, квадратного и шестигранного сечения,

-трубы, листы, полосы, ленты.

-уголок, швеллер, двувтавр,

- специальный профиль по требованию заказчика.

Заготовки могут быть изготовлены и из неметаллических материалов: винипласт, гетинакс, текстолит и др.

Сортовой материал следует применять, в основном, в тех случаях, когда профиль материала близко подходит к профилю детали. Круглые прутки и трубы применяются для изготовления деталей, имеющих форму тел вращения (осей, валиков, втулок). Для деталей, обработка которых предусматривается на токарных автоматах, следует выбирать калиброванные прутки. Плоский прокат используется, главным образом, в условиях единичного и мелкосерийного производства для деталей, заготовки к которым нецелесообразно изготовлять в виде отливок, объёмных штамповок и т. п. Плоский прокат малой толщины применяется для изготовления деталей методом холодной штамповки на прессах. В массовом и крупносерийном производствах для таких деталей целесообразно применять ленты. Необходимые сведения о различных видах проката (размеры, точность изготовления, качество поверхности и другие характеристики) имеются в ГОСТах, прайс-листах фирм и др. Форма поперечного сечения прокатного изделия называется его профилем. Совокупность различных профилей разных размеров называется сортаментом. Сортамент прокатываемых профилей разделяют на 4 основных группы: сортовой прокат, листовой, трубы и специальные виды проката. Профили сортового проката подразделяют на простой формы и сложной формы. Квадрат, круг, шестигранник, прямоугольник - это прокат простой формы, а швеллеры, двутавр, рельсы, уголки - сложной, фасонной формы.

Трубы стальные разделяют в основном на бесшовные диаметром 30 -650 мм и сварные 10 - 1420мм. В качестве примера специальных видов проката можно указать на колеса, кольца, зубчатые колёса и т.д.

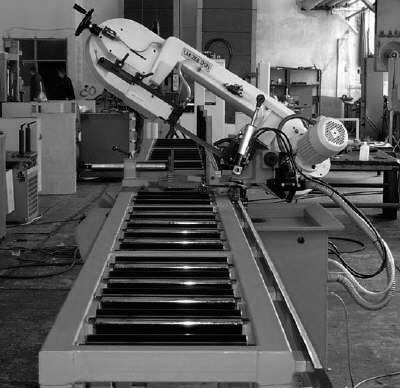

При получении заготовок, как правило, выполняют отрезку проката с помощью различных отрезных станков .

Станок отрезной ленточнопильный lm 250 dgh с полуавтоматическим управлением

Рисунок 3.3 Ленточнопильный станок Sirius Рисунок 3.4 Ленточнопильный станок Hercules

Формообразование, обработка давлением.

Обработка металлов давлением основана на способности металлов и ряда неметаллических материалов в определённых условиях получать пластические, остаточные деформации в результате воздействия на деформируемое тело (заготовку) внешних сил. Одним из существенных достоинств обработки металлов давлением является возможность значительного уменьшения отходов металла по сравнению с обработкой резанием. Другим достоинством является возможность повышения производительности труда, т.к. в результате однократного приложения усилия можно значительно изменить форму и размеры заготовки. Кроме того, пластическая деформация сопровождается изменением физико-механических свойств металла заготовки, которые можно использовать для получения деталей с требуемыми служебными свойствами (прочностью, жесткостью, сопротивлением износу, и т.п.) при наименьшей их массе. Эти и другие достоинства приводят к тому, что удельный вес обработки давлением неуклонно возрастает.

Ковка- вид горячей обработки металлов давлением при котором металл деформируется под воздействием ударов универсального инструмента - молота. Металл свободно течёт в стороны, не ограниченные рабочими поверхностями инструмента. Ковкой получают заготовки для последующей механической обработки. Эти заготовки называют кованными поковками или просто поковками. Ковку подразделяет на ручную и машинную. Последняя производится на молотах и гидравлических прессах. Ковка является единственно возможным способом изготовления тяжёлых заготовок, особенно в единичном производстве. Как правило, на каждом приборостроительном предприятии имеется хотя бы один молот или гидравлический пресс.

Прессование заключается в продавливании заготовки, находящейся в замкнутой форме через отверстие матрицы. Форма и размеры поперечного сечения выдавленной части заготовки соответствуют форме и размерам отверстия матрицы, а длина её пропорциональна отношению площадей поперечного сечения исходной заготовки и выдавленной части и перемещению давящего инструмента. Прессованием изготавливают прутки диаметром 3 - 250 мм, трубы диаметром 20 - 400 мм со стенками толщиной 1,5-12мм и другие профили. Прессованием также, получают профили из конструкционных, нержавеющих и специальных сталей и сплавов. Точность прессованных профилей выше, чем прокатных. К недостаткам прессования надо отнести большие отходы металла, т.к. весь металл не может быть выдавлен из контейнера. Масса прессостатка может достигать 40% от массы исходной заготовки.

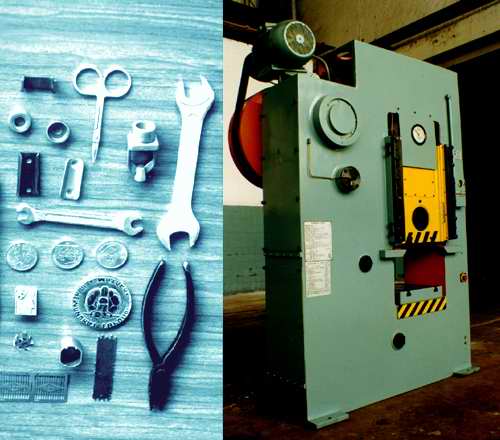

При этом, современные новые пресса типа SAG 500, являющиеся более совершенными по конструкции и высокопроизводительными в эксплуатации (рис. 3.5).

Рисунок 3.5. Пресс SAG 500

Рисунок 3.7. Пресс КР8342 Рисунок 3.8. Молот ковочный МА4140.

Волочением называется процесс протягивания заготовки через сужающуюся полость матрицы, площадь поперечного сечения заготовки уменьшается и получает форму поперечного сечения матрицы. Волочение, как правило, осуществляют в холодном состоянии. Исходными заготовками служат прокатные или прессованные прутки и трубы из стали, цветных металлов и их сплавов. В следствии того, что к заготовке при волочении приложено тянущее усилие в отверстии волоки (очаге деформации) и после выхода из нее металл испытывает растяжение. Сортамент изделий, изготовляемых волочением, очень разнообразен: проволока диаметром 0,002 - 10 мм и фасонные профили. Волочением калибруют стальные трубы диаметрами от капиллярных до 500 мм, стальные прутки диаметром 3-150мм. Волочение обеспечивает точность размеров, высокое качество поверхности, получение очень тонких профилей.

Штамповкой называют процесс изменения формы и размеров заготовки с помощью специализированного инструмента-штампа. Для каждой детали изготавливают свой штамп. Различают холодную штамповку и горячую объёмную штамповку.

Холодная штамповка в свою очередь подразделяется на объёмную штамповку сортового материала и холодную листовую штамповку листового материала. Холодная объёмная штамповка заключается в выдавливании материала находящегося при обычной температуре в полость матрицы для получения требуемой формы. При этом применяется холодное выдавливание, холодная высадка и холодная

объёмная штамповка.

Наиболее широко распространена холодная листовая штамповка. Достоинства листовой штамповки:

I. Возможность получения деталей

минимальной массы при заданной их прочности и жесткости.

2. Достаточно высокие точность размеров и формы.

3.Сравнительные простота механизации и автоматизации, обеспечивающие высокую производительность (30-40 тыс. деталей в смену).

4. Хорошая приспосабливаемость к производству. Толщина заготовки при холодной штамповке обычно не более 10мм и лишь в сравнительно редких случаях более 20мм. Технологический процесс получения деталей путём холодной штамповки содержит ряд операций: обрезка, вырубка, гибка, вытяжка с утолщением стенки и без, отбортовка, обжим, чистовая штамповка и др. Существуют следующие виды штамповки: простого, последовательного и совмещённого действия. Штамп последовательного действия выполняет операции в различных позициях по направлению подачи, так что для очередной операции заготовка перемещается на шаг подачи. Штамп совмещённого действия все операции выполняет в одной позиции без перемещения заготовки в направлении подачи. Штамп простого действия - это штамповка, как правило, простых по форме деталей или отдельных элементов детали (поэлементная штамповка). Для обеспечения штамповки применяют оборудование - пресса кинематического и гидравлического действия. В современном машиностроении применяются и штамповочные пресса с числовым программным управлением. Такое оборудование используется для изготовления опытных образцов изделий.

Горячая объёмная штамповка - это вид обработки металлов давлением, при котором формообразование поковки из нагретой заготовки осуществляют с помощью штампа. Штамповка вообще применяется в массовом и крупносерийном производстве, а при организации группового производства и в мелкосерийном производстве.

Виброобкатывание - это процесс обработки поверхностей детали путём обкатывания их шариками или роликами из твердосплавного материала под определённым давлением и с колебаниями вдоль линии перемещения. Таким способом достигается существенное улучшение качества поверхности, т.е. повышение точности, уменьшение шероховатости и улучшение физических свойств материала. Применяя данный процесс, возможно, создавать поверхности с требуемым микрорельефом. Кроме того, этот процесс применяют и в декоративных целях.

Литьё.

Литейным называется производство, занимающееся изготовлением фасонных деталей или заготовок путём заливки расплавленного металла в форму полость, которой имеет конфигурацию детали. После затвердения металла в форме получается отливка. Заготовки в дальнейшем подвергают механической обработке. В литейном производстве применяют специальные литейные сплавы, которые обладают широким диапазоном механических и физических свойств, особенно железоуглеродистые сплавы, серый чугун (высокопрочный, ковкий) и стали (углеродистая и легированная). Отливка образуется в литейной форме следующим образом. В жидком металле при высоких температурах атомы движутся беспорядочно. После заливки металл в форме охлаждается и затвердевает около центров кристаллизации с образованием кристаллических решеток твёрдых фаз. Вокруг центров кристаллизации происходит рост кристаллов металла, вначале у стенок формы, а затем внутри тела отливки. Большое значение имеют литейные свойства сплавов: жидкотекучесть, усадка, склонность к ливации. Последнее это свойство сплава характеризует появление неоднородности

химического состава в различных частях отливки. Существенным недостатком является и появление газовых раковин.

Наибольшее количество отливок получают из серого чугуна и различных алюминиевых сплавов, реже применяют отливки из сталей и др. . В качестве материалов для литья применяют серый чугун марок: СЧ00, . СЧ12-28 ..... СЧ-44-64 Литейные стали, применяются следующих марок: 15Л,25Л....55Л и др. Буква Л означает, что сталь литейная, а число указывает среднее содержание углерода в сотых долях процента. Применяются также в особых случаях и жаропрочные литейные стали, например: 18Н12МЗТЛ. Литейные медные сплавы: Бр.ОЦСН 3-7-5-1 и другие цветные сплавы. Литейные алюминиевые сплавы: АЛ1, АЛ2...АЛ27 и другие, обладают высокими литейными свойствами, а литейные формы выдерживают большое количество заливок.

Особенно важно отработать конструкцию детали на технологичность. Прежде всего следует отметить, что кроме чертежа детали выполняется чертёж отливки, т.е. конфигурация заготовки, которую получим после отливки. При конструировании литой детали учитывают свойства металла, технологию изготовления модели, формы, стержня, сборки формы и обрубки отливок. При массовом производстве учитывают возможность максимальной механизации и автоматизации производства. Принимают во внимание наличие оборудования, квалификацию кадров и т.п. Конструкция отливки должна иметь литейные радиусы, литейные уклоны, одинаковую толщину стенок, достаточно простую форму детали для возможности отливки её и т.п. Точность размеров и шероховатость поверхности детали в большей степени должны соответствовать возможностям литья.

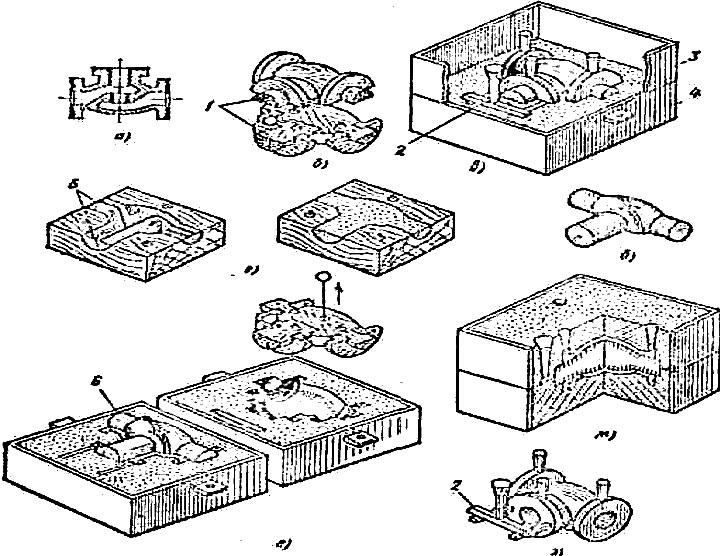

Литьё в песчано-земляные формы.

Литьё в песчано-земляные формы является одним из стариннейших способов литья. Таким способом литья изготавливают в единичном производстве крупногабаритные детали из черных и цветных сплавов, имеющих сложную конфигурацию, Схема получения отливки приведена на рисунке. Как видно из рисунка, необходимо изготовить модель детали, установить её в опоку, заформовать вокруг песчано-земляную смесь, предварительно установив литники и стержни. Модель изготавливается по чертежу отливки из сухого дерева, обычно применяется бук. В последнее время все шире применяются другие материалы для изготовления модели, в основном это различные пластмассы. Опока это металлическая коробка, в которую засыпают песчано-земляную смесь. Литник это часть застывшего металла в отверстии, через которое протекает расплавленный металл. Стержни изготавливаются из такого же материала, что и модель. Стержни устанавливаются в модель для получения различных полостей. После формовки смеси модель, и литники убираются, верхняя и нижняя опоки соединяются, и заливается расплавленный металл. Далее форма медленно

остывает, при этом через песчано-земляную смесь проходят горячие газы. Далее опока разбивается, т.е. верхняя опока снимается с нижней опокой, и горячая заготовка выбивается на пол. Литник обрубается от заготовки, а песчано-земляная смесь собирается для последующей отливки. После этого отливка подвергается отпуску для снятия внутренних напряжений.

Схема последовательности получения отливки.

Литьё давлением под давлением.

Литье под давлением является наиболее производительным способом изготовления тонкостенных деталей сложной формы из цинковых, алюминиевых, магниевых и медных сплавов. Отливки не очень сложной формы можно изготовлять из стали, но литейная форма выдерживает значительно меньше заливок. Процесс литья под давлением заключается в том, что расплавленный металл, залитый в камеру прессования машины, перемещается под действием поршня и через литниковые каналы заполняет с высокой скоростью полость пресс-формы, затвердевает под давлением и образует отливку.

Небольшие детали из цинковых и магниевых сплавов отливают на автоматических поршневых машинах с горячей камерой прессования. Корпусные детали из алюминиевых, магниевых и медных сплавов, а также крупногабаритные детали из цинковых сплавов изготовляют на машинах с вертикальной и горизонтальной холодной камерой прессования. Сплавы для литья под давлением должны обладать достаточной прочностью при высоких температурах, чтобы отливка не ломалась при выталкивании, минимальной усадкой, высокой жидкотекучестью при небольшом перегреве и небольшим интервалом температур кристаллизации. Наиболее распространены цинковые сплавы ЦАМ4 и ЦАМ4-1; алюминиевые АЛ2, АЛ4, АЛ9, АЛОВ, АЛ11, АЛ28 и АЛ32; магниевые Мл5 и Млб; латуни ЛС59-1Л и ЛК80-ЗЛ.

Литьё по выплавляемым моделям.

Литье по выплавляемым моделям широко для изготовления отливок сложной конфигурации массой от нескольких граммов до 10-15 кг, с толщиной стенок 0,3-20 мм и более, с точностью размеров до 9-го квалитета при шероховатости поверхностей от 80 до 1,25 мкм. Для литья по выплавляемым моделям применяют различные сплавы: среднеуглеродистые стали ЗОЛ-55Л, конструкционные легированные стали, углеродистые инструментальные стали У7 - У13, литейные коррозионно-стойкие и кислотоупорные стали, жаропрочные стали и сплавы, литейные латуни бронзы, силумины и другие цветные сплавы.

Процесс литья по выплавляемым моделям заключается в изготовлении модели из легкоплавкого парафиностеаринового состава, которую покрывают тонкой керамической оболочкой, формуют, выплавляют в горячей воде, а в образовавшуюся полость заливают жидкий металл. В последнее время появилось много различных других способов получения выплавляемых моделей: с помощью лазерной обработкой, с применением различных порошков и клея, композитных сплавов, трехмерного лазерного принтера, порошка и клея и т.п.

Существует и много других способов литья. Точностные характеристики отливок и получаемые шероховатости приведены в методических указаниях и в технической литературе.

Пластмассы.

Пластмассы являются ценным конструкционным и материалом. Они легкие, хорошо противостоят коррозии, имеют низкий коэффициент трения, обладают повышенной износостойкостью, хорошими оптическими и изоляционными свойствами. В судовом машиностроении, например, широко применяются для подшипников валопроводов.

Основной составной частью пластмасс являются полимеры - синтетические органические соединения. Некоторые виды пластмасс состоят целиком из полимера, но чаще пластмасса представляет собой композицию из полимера, пластификатора, наполнителя и красителя. Наполнители (древесная мука, тальк, асбест, стекловолокно, различные ткани и др.) придают изделиям необходимую прочность, жесткость, теплостойкость и электротехнические свойства. В зависимости от температурного характера затвердевания все пластмассы делят на термопластичные и термореактивные. Термопластичные пластмассы при нагревании приобретают пластические свойства или расплавляются, а при охлаждении возвращаются в твердоупругое состояние. Повторное нагревание вновь приводит к пластичности. К термопластам относятся: полиэтилен, капрон, винипласт, полистирол, фторопласт, органическое стекло и др. Термореактивные пластмассы при нагревании необратимо переходят в пластическое состояние с дальнейшим затвердеванием и приобретением упругих свойств. При повторном нагревании они остаются твердыми или сгорают не расплавляясь. К реактопластам относятся: текстолиты, пресс материалы, стеклопластики и др.

В зависимости от числа компонентов все пластмассы подразделяются на простые и композиционные. Простые пластмассы состоят из одного компонента, а композиционные из нескольких. В композиционных пластмассах смола является связывающим элементом для других составляющих, при этом смола, составляет 30-70% от общего объема. Кроме связывающего элемента в состав входят следующие компоненты: наполнители различного происхождения, которые вводят для повышения механической прочности, теплостойкости, уменьшения усадки и уменьшения стоимости; пластификаторы, которые увеличивают эластичность, текучесть, гибкость и уменьшают хрупкость пластмасс; cмазывающие вещества, которые уменьшают трение между частицами композиции, устраняют прилипание к пресс-формам; катализаторы, ускоряющие отвердение пластмасс; красители, придающие пластмассам нужный цвет.

Все способы переработки пластмасс в детали наиболее целесообразно разбить на, следующие основные группы:

1.Переработка в вязкотекучем состоянии (прессованием, литьем под давлением, выдавливанием и др,).

2.Переработка в высокоэластичном состоянии (пневно и вакуумной формовкой, штамповкой и др.).

3.Получение, деталей из жидких полимеров различными способами формообразования.

4.Переработка в твердом состоянии (разделительной штамповкой и обработкой резанием).

5.Получение неразъемных соединений (сваркой и склеиванием).

6.Различные другие способы переработки (спекание, напыление и др).

Основные способы переработки пластмасс - литье под давлением и прессование. Литые и прессованные детали имеют гладкие поверхности с шероховатостью от 1,25 до 0,08 мкм, точности получаемых размеров в пределах 10-12-го квалитета точности и почти не требуют обработки резанием. Для литья и прессования используют сырье в виде гранулированных термопластов и термореактивных порошков.

В процессе получения детали необходимо выдерживать температурный и временной режим. Подогрев необходим для удаления влаги. Наиболее важным является соблюдение режима кристаллизации, при котором необходимо выдержать температуру и время выдержки при данной температуре. В противном случае имеем скрытый вид брака. Это такой вид брака, когда внешний вид изделия полностью соответствует форме, но внутренняя структура осталась рыхлой непрочной не только по отношению к механическим воздействиям, но и к воздействию влаги, т.е. при повышенной влажности сопротивление данной детали падает до нуля. После получения детали необходимо удалить следы облоя. Это острые тонкие остатки пластмассы, которые затекли в зазор прессформы.

Порошковая металлургия Порошковая металлургия - процесс изготовления деталей из металлических порошков и их смесей с неметаллическими материалами без расплавления основного компонента. Детали можно получать из чистых металлов, сплавов и композиций металлов с неметаллами, которые невозможно создать приемами обычной металлургии вследствие их жаростойкости или неспособности сплавляться. Сущность технологического процесса заключается в том, что из металлического порошка или смеси порошков прессуют заготовки, которые затем подвергают термической обработке - спеканию. Порошковой металлургией можно получить детали из особо тугоплавких металлов, из нерастворимых друг в друге металлов (вольфрам и медь, железо и свинец, и т.п.), пористые материалы и детали из них, детали состоящие из двух (биметаллы) или нескольких слоев различных металлов и сплавов. Металлические порошки состоят из очень мелких частиц (0,5 - 500мкм) различных металлов и их окислов.

Антифрикционные металлокерамические материалы предназначены для изготовления подшипников скольжения. Пропитанные маслом пористые подшипники способны работать без дополнительной смазки в течение нескольких месяцев, а со специальными "карманами" для запаса масла - в течение 2-3 лет. Состав таких материалов: железо - графитовые, железо - медно-графитовые, бронзо - графитовые и др.

Фрикционные материалы представляют собой сложные композиции на медной или железной основе. Коэффициент трения можно повысить добавкой асбеста, карбидов тугоплавких металлов и различных окислов. Фрикционные материалы обычно применяют в виде биметаллических элементов, состоящих из фрикционного слоя, спечённого под давлением с основой (лентой или диском). Коэффициент трения по чугуну без смазки примерно 0,4-0,6, температура в зоне трения может быть до 500-60000С. Высокопористые материалы предназначены для изготовления фильтров. Их состав: коррозионная сталь, алюминий, титан и др.

Металлокерамические твёрдые сплавы характеризуются высокой твёрдоетью, теплостойкостью, износостойкостью. Изготавливают также, жаропрочные и жаростойкие сплавы.

Стандартные марки металлических порошков, используемых для

шихты, приведены в табл.

| Порошок | ГОСТ или ТУ | Марка | Количество примесей, %, не более | Размер частиц,мкм |

| - | - | ПЖ-А1 ПЖ-А2 | 0.15С; 0.2551; 0.5МП; 0,043; 0.04Р | 10-50 25-80 |

| Железный | МТУ 3648-53 | ПЖ-Б | 0.29С; 0.4351; 0.5МП; 0,043; 0.04Р | 40-50 |

| - | - | ПЖ-В | 0.4С; 1.231; 0.5МП; 0,063; 0.05Р | 100-400 |

| Кобальтовый | ГОСТ 0791 71* | ПК-1 | 0.4М1; 0,2Ре; 0,0331; 0,05Си; 0.02С | 10-60 |

| - | - | ПК-2 | 1,0■; 0,5Ре; 0,1Сц; 0,0531; 0,05СР | 10-50 |

| Вольфрамовый | МПТУ 2509-50 | - | 1,0С | 50-100 |

| Никелевый (электролити- ческий | ГОСТ 9722-71* | ПНЭ1, ПНЭЗ | 0,5Со; 0.02С; 0,08Сч; 0,2Ре; 0,0381 | 25-60 |

| Cеребряный | - | ПС-1 (ПС-2) | 0,02Си; следы Ре; РЬ, Мg, ЗО | 10-50 |

| Медный | ГОСТ 4960-75 | ПМ ПМА | 0,02Ре; 0,05РЬ; следы 5Ь, Ав, 30 | 25-80 |

| Алюминиевый | - | ПАП-1 ПАП-2 ПАП-3 | 1,2Ре; 0,6 (Си+2п) | 150-800 100-400 50-150 |

Основные технологические свойства порошков - насыпная масса, текучесть и прессуемость. Насыпная масса - масса единицы объема свободно насыпанного порошка. При постоянстве насыпной массы обеспечивается стабильность усадки спекаемого материала. Насыпная масса железных порошков 2,4-3,5 г/см3, свинцовых и оловянных 3,2-5,7 г/см3, медных и хромоникелевых 1,5-2,4 г/см3, алюминиевых-0,7-0,8 г/см3. Прессуемость - способность порошка уплотняться, приобретать и сохранять форму под влиянием сжимающих усилий. Для повышения прессуемости применяют порошки с разной зернистостью. Текучесть - способность порошка заполнять форму. С уменьшением размеров частиц порошка текучесть ухудшается.

Технологический процесс изготовления деталей состоит из:

- приготовления шихты,

- дозирования,

- прессования,

- спекания,

- термообработки,

- калибрования,

- обработки резанием

- и нанесения гальванопокрытия.

Припуски, напуски и размеры

Припуск на механическую обработку-это слой металла, удаляемый с поверхности заготовки с целью получения требуемых по чертежу формы и размеров детали.

Припуски назначают только на те поверхности, требуемые форма и точность размеров которых не могут быть достигнуты принятым способом получения заготовки.

Припуски делят на общие и операционные.

Общий припуск на обработку-это слой металла, необходимый для выполнения всех необходимых технологических операций, совершаемых над данной поверхностью.

Операционный припуск - это слой металла, удаляемый при выполнении одной технологической операции. Припуск измеряется по нормали к рассматриваемой поверхности. Общий припуск равен сумме операционных.

Размер припуска существенно влияет на себестоимость изготовления детали. Завышенный припуск увеличивает затраты труда, расход материала, режущего инструмента и электроэнергии. Заниженный припуск требует применения более дорогостоящих способов получения заготовки, усложняет установку заготовки на станке, требует более высокой квалификации рабочего. Кроме того, он часто является причиной появления брака при механической обработке. Поэтому назначаемый припуск должен быть оптималь-1 ным для данных условий производства.

Оптимальный припуск зависит от материала, размеров и конфигурации заготовки, вида заготовки, деформации заготовки при ее изготовлении, толщины дефектного поверхностного слоя и других факторов. Известно, например, что чугунные отливки имеют» дефектный поверхностный слой, содержащий раковины, песчаные включения; поковки, полученные ковкой, имеют окалину; поковки, полученные горячей штамповкой, имеют обезуглероженный поверхностный слой.

Оптимальный припуск может быть определен расчетно-аналитическим методом, который рассматривается в курсе «Технология машиностроения». В отдельных случаях (например, когда еще не разработана технология механической обработки) припуски на обработку различных видов заготовок выбирают по стандартам и справочникам.

Действительный слой металла, снимаемый на первой операции может колебаться в широких пределах, т.к. помимо операционного припуска часто приходится удалять напуск.

Напуск - это избыток металла на поверхности заготовки (сверх припуска), обусловленный технологическими требованиями упростить конфигурацию заготовки для облегчения условий ее полученния. В большинстве случаев напуск удаляется механической обработкой, реже остается в изделии (штамповочные уклоны, увеличенные радиусы закруглений и др.).

В процессе превращения заготовки в готовую деталь ее размеры приобретают ряд промежуточных значений, которые называются операционными размерами.

Термическая обработка

Термическая обработка металлов - процесс обработки изделий из металлов и сплавов путём теплового воздействия с целью изменения их структуры и свойств в заданном направлении. Это воздействие может сочетаться также с химическим, деформационным, магнитным и др.

Человек использует термическую обработку металлов с древнейших времён. Ещё в эпоху энеолита, применяя холодную ковку самородных золота и меди, первобытный человек столкнулся с явлением наклёпа, которое затрудняло изготовление изделий с тонкими лезвиями и острыми наконечниками, и для восстановления пластичности кузнец должен был нагревать холоднокованую медь в очаге. Наиболее ранние свидетельства о применении смягчающего отжига наклёпанного металла относятся к концу 5-го тысячелетия до н. э. Такой отжиг по времени появления был первой операцией термической обработки металлов. При изготовлении оружия и орудий труда из железа, полученного с использованием сыродутного процесса, кузнец нагревал железную заготовку для горячей ковки в древесноугольном горне. При этом железо науглероживалось, то есть происходила цементация — одна из разновидностей химико-термической обработки. Охлаждая кованое изделие из науглероженного железа в воде, кузнец обнаружил резкое повышение его твёрдости и улучшение др. свойств. Закалка в воде науглероженного железа применялась с конца 2 — начала 1-го тысячелетия до н. э. В "Одиссее" Гомера (8—7 вв. до н. э.) есть такие строки: "Как погружает кузнец раскалённый топор иль секиру в воду холодную, и зашипит с клокотаньем железо — крепче железо бывает, в огне и воде закаляясь". До середины 19 в. знания человека о термической обработке металлов представляли собой совокупность рецептов, выработанных на основе многовекового опыта.

Потребности развития техники, и в первую очередь развития производства пушек из стали обусловили превращение термической обработки металлов из искусства в науку. В середине 19 века, когда армия стремилась заменить бронзовые и чугунные пушки более мощными стальными, чрезвычайно острой была проблема изготовления орудийных стволов высокой и гарантированной прочности. Несмотря на то, что металлурги знали рецепты выплавки и литья стали, орудийные стволы очень часто разрывались без видимых причин. Д. К. Чернов на Обуховском сталелитейном заводе в Петербурге, изучая под микроскопом протравленные шлифы, приготовленные из дул орудий, и наблюдая под лупой строение изломов в месте разрыва, сделал вывод, что сталь тем прочнее, чем мельче её структура. В 1868 Чернов открыл внутренние структурные превращения в охлаждающейся стали, происходящие при определённых температурах, которые он назвал критическими точками а и b. Если сталь нагревать до температур ниже точки а, то её невозможно закалить, а для получения мелкозернистой структуры сталь следует нагревать до температур выше критических точек. Открытие Черновым критических точек структурных превращений в стали позволило научно обоснованно выбирать режим термической обработки для получения необходимых свойств стальных изделий.

Кованые и литые детали в термически обработанном состоянии обладают неудовлетворительными механическими свойствами (при невысоких показателях свойств прочности низкие пластические свойства). Для улучшения свойств деталей осуществляют их термообработку.

Под термической обработкой понимают технологический процесс, состоящий из операций нагрева, выдержки и охлаждения изделий, производимый для изменения физико-механических и химических свойств материала. В результате термической обработки происходят изменения в структуре металла, позволяющие получать требуемые твердость, износостойкость и другие механические свойства готовых деталей.

Дата добавления: 2017-10-09; просмотров: 3102;