Лазерная обработка.

Сущность метода состоит в воздействии пучком фотонов и испарении обрабатываемого материала. Лазерная обработка все шире применяется в промышленности. Лазерная резка лазерами импульсного или непрерывного действия применяется для резки тонколистового металла, пленок на диэлектрических подложках, резки полупроводниковых материалов. Лазерная сварка обеспечивает глубину зоны проплавления 0,3 -1 мм для меди, никеля при длине волны 1,06 мкм, длительность импульса 4 мкс, диаметре светового пятна 0,5 мм, энергии излучения 3-9 джоулей. Лазерная обработка применяется при подгонке пленочных металлических и металлокерамических резисторов в процессе функциональной настройке микросхем. Точность такой обработки 2-5%. Лазерная обработка применяется для упрочнения стальных деталей. Лазерная пайка применяется при изготовлении электронных схем. И многое, многое другое.

Сборка

Технологическим процессом сборки - называется совокупность операций по соединению, координированию, фиксации, закреплению деталей и сборочных единиц (СЕ) для обеспечения их относительного положения и движения, необходимого функциональным назначением сборочной единицы и общей сборки изделия.

Сборочный процесс охватывает механическую сборку деталей, СЕ, а также контрольные проверочные операции. Сборка - это образование разъемных или неразъемных соединений составных частей, узлов или других изделий.

Узловая сборка - это оборка, объектом которой является составная часть изделия.

Общая сборка - это сборка, объектом которой является изделие в целом. Комплектующие изделия – это изделия предприятия-поставщика, применяемые как составная часть изделия выпускаемого предприятием. Сборочный комплект- это группа составных частей изделия, которые необходимо подать на рабочее место для сборки изделия или его составной части.

Устанавливаются следующие виды изделий: детали, сборочные единицы, комплексы и комплекты.

Деталь - это изделие, изготовленное из однородного по наименованию и

марке материала, без применения сборочных операций. К деталям относятсятакже изделия, подвергнутые покрытиям

Сборочная единица - это изделие, составные части которого подлежатсоединению между собой на предприятии изготовителе (свинчиванием, клепкой,сваркой и т.д.). Это понятие адекватно понятию "узел", реже "группа", номожет быть и законченным изделием. Следует учесть, что технологическоепонятие "сборочная единица" шире конструкторских терминов, т.к. может бытьразбита на несколько единиц при разработке технологического процесса.

Комплекс; два или более специфицированных изделий, не соединенных на

предприятии-изготовителе сборочными операциями, но предназначенные для выполнения взаимосвязанных эксплуатационных функций (например, станок спрограммным управлением, вычислительная машина и т.п.).

Комплект: два или более изделия, не соединенных на

предприятии-изготовителе сборочными операциями и представляющих наборизделий, имеющих общее эксплуатационное назначение вспомогательногохарактера (комплект запасных частей, инструмента и принадлежностей и т.п.).

Сборочная технологическая операция - это законченная часть

технологического процесса, выполняемая на одном рабочем месте.

Классификация видов соединений.

1. По целостности соединений: разъемное и неразъемное соединение.

2. По подвижности составных частей: подвижное и неподвижное соединение.

3. По форме соприкасаемых поверхностей: плоская, цилиндрическая,

коническая и т.п.

4. По методу образования соединений: резьбовое, шпоночное, штифтовое,

прессовое и т.д.

Классификация видов сборки.

По объекту сборки: узловая и общая.

По последовательности сборки: последовательная, параллельная,

последовательно - параллельная.

По стадиям сборки: предварительная, промежуточная, Окончательная.

По подвижности объекта сборки:

1. подвижная с непрерывным перемещением,

2. подвижная с периодическим перемещением,

3. неподвижная (стационарная).

По организации производства:

1. Типовая, поточная с использованием транспортных средств.

2. Типовая, поточная без использования транспортных средств.

3. Групповая, поточная с использованием транспортных средств.

4. Групповая, поточная без использования транспортных средств.

5. Групповая, не поточная.

6. Единичная.

По механизации и автоматизации:

1. автоматическая,

2. автоматизированная,

3. механизированная,

4. ручная.

По методу обеспечения точности сборки:

1. с полной взаимозаменяемостью,

2. селективная сборка,

3. с неполной взаимозаменяемостью,

4. с пригонкой,

5. с компенсационными механизмами,

6. с компенсационными материалами.

Схемы сборки.

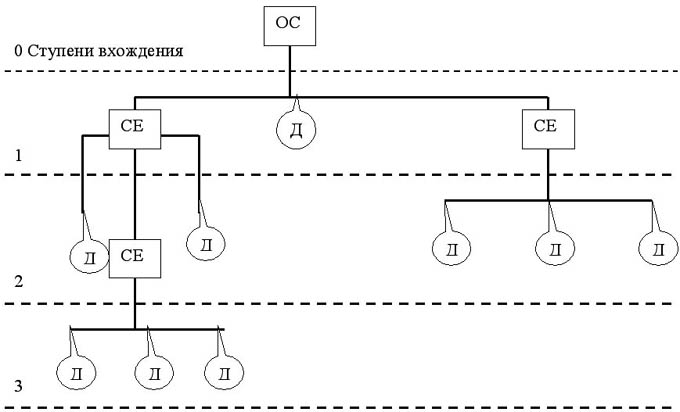

Схема сборки - это графическое изображение всех деталей (Д) и сборочных

единиц (СЕ) входящих в собираемое изделие (ОС) в последовательности их вхождения, т.е. в последовательности установки в изделие. Рассмотрим пример.

Схема сборки представлена для условного изделия с тремя ступенями

вхождения.

Схема сборки может быть преобразована в технологическую схему сборки. Для этого на схеме наносят технологическую информацию: обозначения рабочих мест, штучное время, разряд работы и т.п.

Разработка маршрутной технологии.

В маршрутной технологии устанавливается последовательность сборочных и контрольных операций. Маршрутной технологией сборки, в которой перечисляются только операции в их последовательном порядке для всего процесса сборки, можно ограничиться при индивидуальном и мелкосерийном производстве. Методы контроля и его оснащение разрабатываются в непосредственной связи и одновременно с проектированием процесса сборки, когда составляются технические задания на разработку специального инструмента, приспособлений и установок для контроля.

Разработка операционной технологии.

В операционной технологии разрабатывается содержание каждой операции с расчленением на переходы.

В качестве вспомогательного этапа, предшествующего разработке операционной технологии, облегчающего и ускоряющего процесс рекомендуется составление схемы сборки изделия. Схему сборки составляет разработчик - конструктор.

Разработка группового технологического процесса.

Групповой технологический процесс, как и типовой технологический процесс, является способом унификации технологических решений. Он позволяет увеличить серийность сборочных операций и применять более высокопроизводительное оборудование в мелкосерийном производстве.

Типовой технологический процесс сборки.

1. Комплектовочная операция. Подбирается детале-комплект по спецификации.

2. Расконсервационная.

3. Сборочная. Для каждого изделия и в зависимости от типа производства

своя маршрутная и операционная технология.

4. Настройка, регулировка, испытания.

5. Контрольная.

6. Упаковочная.

Методы сборки.

Метод сборки определяется степенью взаимозаменяемости входящих в сборочную единицу элементов. Степень взаимозаменяемости элементов характеризуется геометрической точностью, входящих в сборку элементов.

Всего применяется 6 методов сборки. Разработчик (конструктор), владеющий всеми методами сборки способен разработать наиболее эффективную в производстве и эксплуатации изделие.

Сборка методом полной взаимозаменяемости.

Такая сборка является признаком наиболее высокой технологичности конструкции. Процесс сборки сводится к соединению деталей без дополнительной обработки. Упрощается организация сборочных потоков (конвейеров) и легко решается проблема запасных деталей и узлов. Однако, полная взаимозаменяемость требует высокой точности изготовления отдельных деталей, что значительно повышает их себестоимость.

Селективная сборка.

Сущность метода заключается в том, что детали изготовленные с расширенными допусками, перед сборкой сортируются на группы по заранее становленным градациям размеров. Сборку деталей производят только со сборкой одноименных групп соединяемых деталей, т.е. только в техсочетаниях, которые обеспечивают заданную точность сборочного размера. Такой метод также применяется, если выбор другого оборудования для обеспечения требуемой точности экономически не эффективен по сравнению с селективной сборкой.

Метод селективной сборки позволяет получать высокую точность сборочного размера при наличии широких допусков на изготовление деталей, однако для его осуществления требуется 100% контроль деталей по соединяемому параметру перед сборкой.

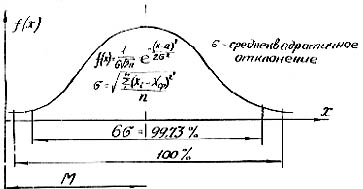

Метод неполной взаимозаменяемостиили теоретико-вероятностный метод сборки.

Метод означает, что используется знание закона распределения фактических размеров в пределах поля допуска.

Метод применяется, когда допуск на требуемый параметр меньше, чем получается на оборудовании. Тогда разработчик может разрешить изготавливать детали, но при этом часть деталей уйдет в брак. Таких деталей будет всего 0,27% от всего объема изготавливаемых деталей. Следует учесть, что брак бывает исправимый и неисправимый. Метод требует 100% проверки деталей перед сборкой.

Сборка с пригонкой.

Сборка с пригонкой означает, что требуемая точность собираемых деталей достигается путем снятия слоя материала с заранее определенной конструктором поверхности детали. Преимущество данного метода: обеспечивает требуемую точность при неточном изготовлении и при большой накопленной погрешности сборочной цепи. Метод применяется в серийном и мелкосерийном типе производства.

Недостатки:

- необходимость введения доработки деталей при сборке, т.е. замер размеров всех составляющих звеньев,

- снятие требуемого слоя материала и контроль, в случае необходимости осуществляется антикоррозионное покрытие обработанной поверхности;

-прерывается производственный цикл;

- резко снижается производственная культура

Сборка с применением компенсационных звеньев.

Сущность метода заключается в том, что требуемая точность собираемого изделия достигается путем изменения величины заранее установленного компенсирующего звена (детали) без снятия с него слоя материала.

При этом методе применяют следующие способы:

- изменение положения одной из деталей путем ее линейного перемещения или поворота,

- введение в соединение (в размерную цепь) специальной детали, требуемого размера или с требуемыми относительными поворотами ее поверхностей, так называемого неподвижного компенсатора.

Примеры таких решений - применение регулировочных винтов, винтов с эксцентриситетом, шайб, кинематических устройств и т.п.

Метод позволяет применять детали в наиболее дешевым способом производства и с широкими допусками, однако, при этом усложняется конструкция за счет ввода дополнительных устройств.

Испытание

Испытания судовых механизмов, оборудования, устройств включают:

- стендовые отдельных механизмов и оборудования на предприятии – изготовителе;

- швартовные, ходовые при постройке судна.

Общей целью испытаний является проверка соответствия показателей проектным данным. При этом важным является также проверка качества и надежности установленных на судне механизмов и оборудования. Каждый из этапов испытаний предусматривает проверку готовности оборудования к испытаниям следующего этапа.

Испытания механизмов и оборудования, как правило, проводят на заводах-изготовителях на специальных испытательных стендах в соответствии с программами испытаний.

Швартовные испытания выявляют готовность механизмов и оборудования, установленных на судне, к работе в эксплуатационных условиях. Они проводятся на судне, отшвартованном после спуска судна у стенки завода. За последние годы часть этих испытаний проводят на стапеле, не ожидая спуска судна на воду. Те механизмы и оборудование, условия работы которых на швартовных испытаниях не отличаются от работы на ходу, принимают окончательно. Оборудование, устройства и системы, условия работы которых во время хода судна значительно отличаются от условий работы на швартовах, принимают окончательно на ходовых испытаниях. Например, при швартовных испытаниях якорное и рулевое устройства проверяют на исправность действия их отдельных элементов, окончательно их испытывают во время ходовых испытаний. В начале швартовных испытаний главной энергетической установки проверяют исправность действия сигнализации падения давления и перегрева масла, выключения топлива, пусковые качества двигателей, а затем - работу главных двигателей на малых и средних оборотах и т. д. После окончания швартовных испытаний судно предъявляют к выходу на ходовые испытания.

Ходовые испытания проводят в море или на мерной миле (на специальном участке реки с достаточными глубинами), в условиях ходовых режимов. Цель испытаний — проверка судовой энергетической установки, определение скорости и маневренных качеств судна. Ходовые испытания проводят вначале заводские, а затем — сдаточные. На заводских ходовых испытаниях проверяют работу главных двигателей при режимах экономического хода, полного и самого полного, заднего и др. Кроме скорости хода, определяют поворотливость судна и его инерцию, а также работу электрооборудования и навигационных приборов.

Виды технологических процессов и производств.

Технологические процессы различают по назначению и универсальности применения. Назначение определяет вид конкретного технологического процесса, как части процесса изготовления изделия (получение заготовок; термическая обработка; формообразование, механическая обработка; сборка; испытание).

По универсальности применения технологические процессы разделяют на единичные, групповые и типовые.

Единичный - это технологический процесс изготовления изделия одного наименования, типоразмера и исполнения.

Групповой - технологический процесс изготовления группы изделий с разными конструктивными, но общими технологическими признаками.

Типовой - технологический процесс изготовления группы изделий с общими конструктивными и технологическими признаками называют.

Различают три типа производства: единичное, серийное и массовое.

Единичное производство – это малый объем выпуска одинаковых изделий, повторное изготовление которых, как правило, не предусматривают.

Серийное производство - изделия изготавливают периодически и повторяющимися партиями.

В зависимости от количества изделий в партии или серии различают

- мелкосерийное;

- среднесерийное;

-крупносерийное;

- массовое производства. (характерен большой объем выпуска одинаковых изделий, непрерывно изготавливаемых продолжительное время).

Тип производства оценивают коэффициентом закрепления операций КЗ.О. (коэффициентом серийности), под которым понимают количество операций, выполняемых в среднем на одном рабочем месте за определенный период времени (месяц, год). При массовом производстве КЗ.О.= 1. Для крупносерийного производства КЗ.О.< 10, для среднесерийного 10<КЗ.О.<20, для мелкосерийного 20<КЗ.О.<40. Для единичного производства КЗ.О. не регламентируют.

Серийное и массовое производства характеризуют показателем такта выпуска(тактом производственного процесса)τ , под которым понимают период времени между изготовлением единицы изделия: τ = T/N, гдеТ — календарный отрезок времени; N — количество изделий, выпускаемых за это время.

Величину, обратную такту выпуска, т. е. количество изделий (продукции), выпускаемых в единицу времени, называют ритмом выпуска.Показатели такта и ритма выпуска используют при планировании и организации производства для расчета численности рабочих, количества необходимых механизмов и машин, сменности работы, количества потребных технологических операций.

Для серийного и массового выпуска изделий свойственно поточное производство, определяемое расположением технологического оборудования и оснастки в последовательности выполнения операций технологического процесса.

В судовом машиностроении выделяют также такие виды производства: заготовительное, механосборочное и отделочное. В свою очередь указанные производства в зависимости от технологии делятся на частные виды производства.

При этом к заготовительному производству относят:

- раскройно-заготовительное;

- литейное;

- кузнечно-прессовое;

- штамповочное;

К механосборочному производству:

- механообрабатывающее;

- слесарно-сварочное;

- сборочно-испытательное;

- инструментальное;

К отделочному производству относятся:

-химико-термическое;

- гальваническое;

- окрасочное.

Дата добавления: 2017-10-09; просмотров: 936;