Краткие сведения о материалах зубчатых колес и их термической обработке

В настоящее время основным материалом для изготовления зубчатых колес являются легированные и качественные конструкционные стали.

Малые габариты и массу передачи можно получить при изготовлении зубчатых колес из сталей, подвергнутых упрочняющей термообработке, поскольку нагрузочная способность передачи по контактной прочности определяется [1…4] в основном твердостью материала.

В зависимости от твердости стальные зубчатые, колеса разделяют на две основные группы: к первой группе относят колеса с твердостью менее 350 НВ, ко второй – более 350 НВ. Эти группы различны по технологии, нагрузочной способности и способности к приработке.

При твердости материала менее 350 НВ чистовое нарезание зубьев производят после термообработки. Здесь можно получать высокую точность без применения дорогих отделочных операций (шлифовки, притирки). Колеса этой группы хорошо прирабатываются и не подвержены хрупкому разрушению при динамических нагрузках. Для лучшей приработки твердость зубьев шестерни рекомендуют назначать больше твердости колеса не менее чем на 20…25 единиц НВ. Технологические преимущества материалов первой группы обеспечили ему широкое распространение в условиях индивидуального и мелкосерийного производства, в мало- и средненагруженных передачах, а также в передачах с большими колесами, термическая обработка которых затруднена.

Для материалов второй группы твердость более 350 НВ получают в результате термической или химико–термической обработки, что обеспечивает повышение нагрузочной способности передачи. Однако, применение высокотвердых материалов обусловливает некоторые технологические и конструктивные усложнения в производстве. Высокотвердые материалы плохо прирабатываются, поэтому требуется повышенная точность их изготовления, валы и опоры должны иметь большую жесткость, зубья прямозубых колес желательно фланкировать. Так как нарезание зубьев при высокой твердости затруднено, то термообработку выполняют после нарезания. Такие виды термообработки как объемная закалка и цементация сопровождаются значительным короблением зубьев. Для исправления формы зубьев требуются дополнительные операции: шлифовка, притирка, обкатка. Эти трудности проще преодолеть в условиях крупносерийного и массового производства, когда окупаются затраты на специальное оборудование, инструменты и приспособления. В изделиях крупносерийного и массового производства применяют, как правило, колеса с высокотвердыми зубьями.

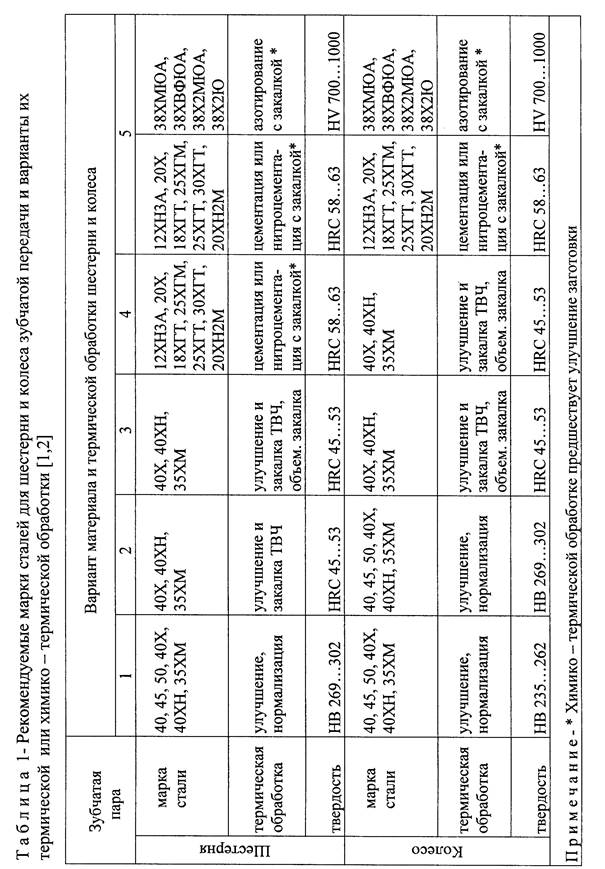

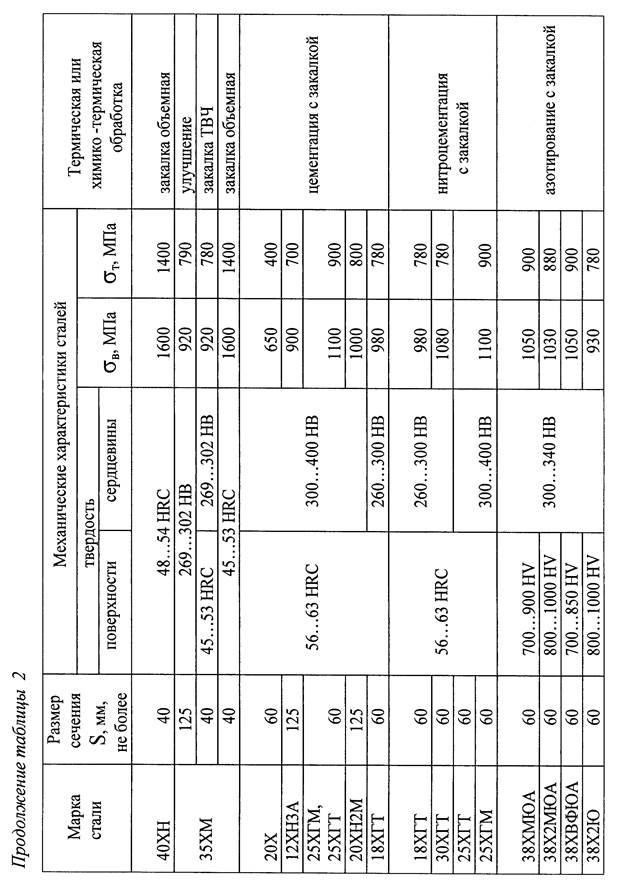

Рекомендуемые марки сталей и варианты термической или химико – термической обработки для шестерни и колеса зубчатой передачи приведены в таблице 1, а механические характеристики наиболее распространенных сталей – в таблице 2.

Объемная закалка - наиболее простой способ получения высокой твердости зубьев. При этом зуб становится твердым по всему объему. Для объемной закалки используют углеродистые и легированные стали со средним содержанием углерода 0,35…0,5 % (стали 45, 40Х, 40ХН и т. д.). Твердость на поверхности зуба 45…55 НRC.

Недостатки объемной закалки: коробление зубьев и необходимость последующих отделочных операций, понижение изгибной прочности при ударных нагрузках (материал приобретает хрупкость); ограничение размеров заготовок, которые могут воспринимать объемную закалку. Последнее связано с тем, что для получения необходимой твердости при закалке скорость охлаждения не должна быть ниже критической. С увеличением размеров сечений детали скорость охлаждения падает, и если ее значение будет меньше критической, то получается так называемая мягкая закалка. Мягкая закалка дает пониженную твердость.

Объемную закалку во многих случаях заменяют поверхностными термическими и химико-термическими видами обработки, которые обеспечивают высокую поверхностную твердость (высокую контактную прочность) при сохранении вязкой сердцевины зуба (высокой изгибной прочности при ударных нагрузках).

Поверхностная закалка с нагревом токами высокой частоты или пламенем ацетиленовой горелки обеспечивает получение твердости на уровне 48…54 НRC. Однако при малых модулях существует опасность прокаливания зуба насквозь, что делает зуб хрупким и приводит к его короблению. Без дополнительных отделочных операций трудно обеспечить степень точности выше 8-й. Поверхностная закалка с нагревом токами высокой частоты требует специального оборудования и строгого соблюдения режимов обработки. Стоимость нагрева заготовки ТВЧ значительно возрастает с увеличением размеров колес. Поверхностную закалку применяют для зубчатых колес из стали 40Х, 40ХН, 45 и др.

Цементация (насыщение углеродом поверхностного слоя с последующей закалкой) - длительный и дорогой процесс. Однако она обеспечивает очень высокую твердость (58…63 НRC). При закалке после цементации форма зуба искажается, поэтому требуются отделочные операции. Для цементации применяют низкоуглеродистые стали (сталь 15 и 20) и легированные (20Х, 12ХНЗА и др.). Легированные стали обеспечивают повышенную прочность сердцевины и этим предохраняют продавливание хрупкого поверхностного слоя при перегрузках. Глубина цементации около 0,1…0,15 от толщины зуба, но не более 1,5…2 мм. При цементации хорошо сочетаются весьма высокие контактная и изгибная прочности, ее применяют в изделиях, где масса и габариты имеют решающее значение (транспорт, авиация и т.п.).

Нитроцементация - насыщение углеродом в газовой среде. При этом по сравнению с цементацией сокращаются длительность и стоимость процесса, тонкий поверхностный слой зубьев (0,3…0,8 мм) упрочняется до

| ||||||

| ||||||

| ||||||

|

60…63 НRC, коробление уменьшается, что позволяет избавиться от последующего шлифования. Нитроцементация удобна в массовом производстве и получила широкое применение в редукторах общего назначения, в автомобилестроении и других отраслях. Здесь используют легированные стали 25ХГМ, 25ХГТ и др.

Азотирование (насыщение поверхностного слоя азотом) обеспечивает не меньшую твердость, чем при цементации. Малая толщина твердого слоя (около 0,1...0,6 мм) делает зубья чувствительными к перегрузкам и непригодными для работы в условиях повышенного абразивного загрязнения. Степень коробления при азотировании мала, поэтому этот вид термообработки особенно целесообразно применять в тех случаях, когда трудно выполнить шлифование зубьев (например, колеса с внутренними зубьями). Для азотируемых колес применяют молибденовую сталь 38ХМЮА или ее заменители 38ХВФЮА и 38ХЮА. Заготовку зубчатого колеса, предназначенного для азотирования, подвергают улучшению в целях повышения прочности сердцевины.

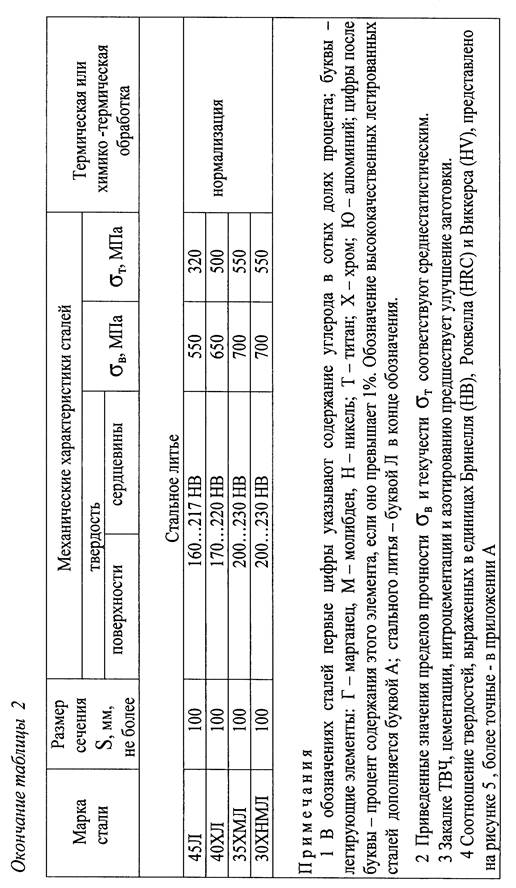

В зависимости от способа получения заготовки различают литые, кованые, штампованные колеса и колеса, изготовляемые из круглого проката. Стальное литье обладает пониженной прочностью и используется обычно для колес крупных размеров, работающих в паре с кованой шестерней.

Чугун применяют главным образом для изготовления крупногабаритных, тихоходных колес и колес открытых зубчатых передач. Основной недостаток чугуна - пониженная прочность по напряжению изгиба. Однако чугун хорошо противостоит усталостному выкрашиванию и заеданию в условиях скудной смазки. Он не дорог и обладает хорошими литейными свойствами, хорошо обрабатывается. Разработанные новые сорта модифицированного чугуна позволяют ему конкурировать со стальным литьем также и в закрытых передачах. Для изготовления зубчатых колес применяют серый и модифицированный чугун, а также магниевый чугун с шаровидным графитом.

Дата добавления: 2017-06-02; просмотров: 4211;