Допускаемые напряжения для зубчатых колес при переменном режиме нагружения и заданном сроке службы передачи

Поскольку большинство зубчатых передач работает при нагрузках, изменяющихся во времени, здесь излагается современный наиболее распространенный [1…4] метод их расчета по эквивалентным циклам. В этом методе наибольшую длительно действующую нагрузку принимают за расчетную, а переменность режима нагружения учитывают при определении допускаемых напряжений. Расчет базируется на кривых усталости. При расчете на усталость не учитывают кратковременные перегрузки (пусковые или случайные) которые из–за малости (N< 5× 104) числа циклов не вызывают усталостные процессы. Эти перегрузки учитывают при проверке статической прочности зубьев.

4.1 Допускаемые контактные напряжения при расчете на выносливость активных поверхностей зубьев

Допускаемые контактные напряжения для шестерни [sН1] и колеса [sН2] при расчете на выносливость активных поверхностей зубьев определяют по зависимостям:

, (1)

, (1)

, (2)

, (2)

где  и

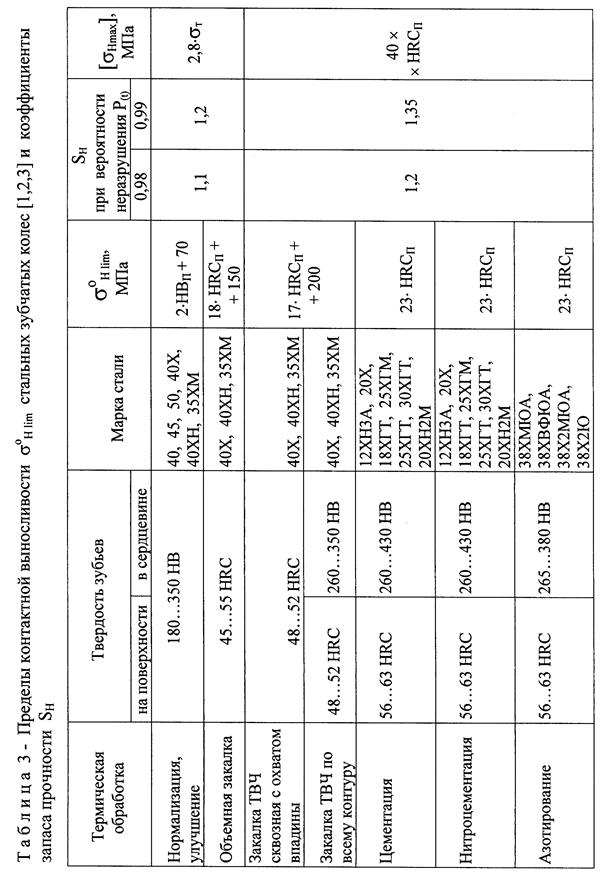

и  – пределы контактной выносливости материалов шестерни и колеса, соответствующие базовым

– пределы контактной выносливости материалов шестерни и колеса, соответствующие базовым  и

и  числам отнулевых циклов перемены напряжений; численные значения

числам отнулевых циклов перемены напряжений; численные значения  и

и  вычисляют в зависимости от наиболее вероятных (средних) твердостей поверхностей зубьев

вычисляют в зависимости от наиболее вероятных (средних) твердостей поверхностей зубьев  и

и  по эмпирическим формулам, представленным в таблице 3;

по эмпирическим формулам, представленным в таблице 3;

,

,  – коэффициенты долговечности материалов шестерни и колеса при расчете по контактным напряжениям;

– коэффициенты долговечности материалов шестерни и колеса при расчете по контактным напряжениям;

,

,  – коэффициенты запаса прочности при расчете по контактным напряжениям, назначают по рекомендациям таблицы 3 с учетом марок материалов шестерни и колеса, вида термической или химико–термической обработки и вероятности неразрушения

– коэффициенты запаса прочности при расчете по контактным напряжениям, назначают по рекомендациям таблицы 3 с учетом марок материалов шестерни и колеса, вида термической или химико–термической обработки и вероятности неразрушения  .

.

|

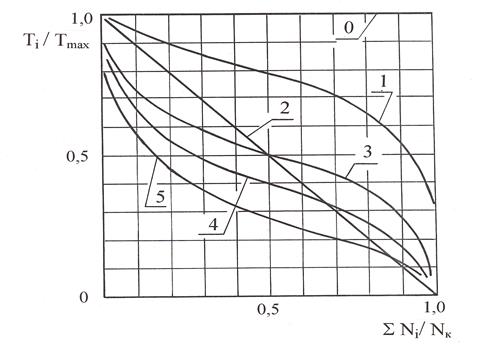

В приближенных расчетах значения

В приближенных расчетах значения  и

и  принимают по данным рисунка 3 в зависимости от соотношения эквивалентных

принимают по данным рисунка 3 в зависимости от соотношения эквивалентных  ,

,  и базовых

и базовых  ,

,  чисел циклов перемены напряжений. Более точные значения коэффициентов долговечности находят по формулам (3…6).

чисел циклов перемены напряжений. Более точные значения коэффициентов долговечности находят по формулам (3…6).

Рисунок 3 - График для определения коэффициента

долговечности

В том случае, когда эквивалентные по усталостному воздействию числа циклов перемены напряжений материалов шестерни и колеса за срок службы проектируемой передачи не превышают базовых значений,  и

и  , т.е. материалы работают в зоне ограниченного предела выносливости,

, т.е. материалы работают в зоне ограниченного предела выносливости,

=

=  , (3)

, (3)

=

=  . (4)

. (4)

При этом для материалов с однородной структурой (после термической обработки – нормализация, улучшение, объемная закалка) максимальное значение  = 2,6 и для материалов с поверхностным упрочнением

= 2,6 и для материалов с поверхностным упрочнением  = 1,8.

= 1,8.

Если в соответствии с заданным сроком службы (ресурсом) передачи оказывается, что материалы работают в зоне длительного предела выносливости (  ;

;  ), то уточненные значения коэффициентов долговечности вычисляют с учетом ограничений:

), то уточненные значения коэффициентов долговечности вычисляют с учетом ограничений:

=

=  , (5)

, (5)

=

=  . (6)

. (6)

Базовые числа циклов перемены напряжений  и

и  для рабочих поверхностей зубьев шестерни и колеса определяют по данным рисунка 4 в зависимости от наиболее вероятных (средних) значений твердости

для рабочих поверхностей зубьев шестерни и колеса определяют по данным рисунка 4 в зависимости от наиболее вероятных (средних) значений твердости  и

и  материалов в единицах Бринелля или вычисляют по формулам:

материалов в единицах Бринелля или вычисляют по формулам:

, (7)

, (7)

. (8)

. (8)

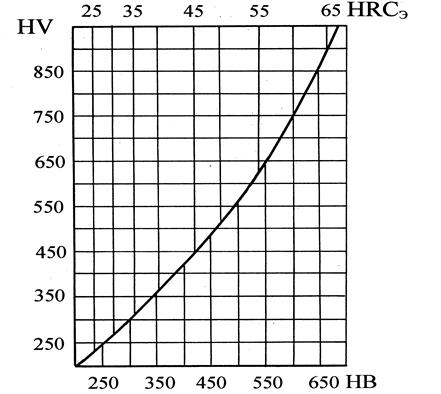

Соотношение твердостей, выраженных в единицах Бринелля (HB), Роквелла (HRC) и Виккерса (HV), представлено на рисунке 5.

Эквивалентные числа циклов перемены напряжений зубьев шестерни  и колеса

и колеса  находят с учетом заданного режим нагружения по зависимостям (9) и (10). Методика определения

находят с учетом заданного режим нагружения по зависимостям (9) и (10). Методика определения  базируется на эмпирическом условии суммирования повреждений при контактных напряжениях превышающих предел выносливости

базируется на эмпирическом условии суммирования повреждений при контактных напряжениях превышающих предел выносливости  .

.

Рисунок 4 - График для определения базового числа циклов

перемены напряжений

|

Рисунок 5 - График соотношений твердостей, выраженных

в единицах Бринелля (HB), Роквелла (HRC) и Виккерса (HV)

Здесь сделано допущение, что при применении в приводе асинхронного электродвигателя частоты вращения валов n1 и n2 несущественно отличаются от номинальных с изменением нагрузки.

, (9)

, (9)

, (10)

, (10)

где  – коэффициент эквивалентности при расчете по контактным напряжениям, учитывает характер нагружения передачи;

– коэффициент эквивалентности при расчете по контактным напряжениям, учитывает характер нагружения передачи;

NK1, NK2 – фактические числа циклов перемены напряжений зубьев шестерни и колеса за суммарное машинное время tS работы передачи.

Если режим нагружения передачи задан (рисунок- 2) в исходных данных технического задания в виде упорядоченной ступенчатой циклограммы, то при применении метода эквивалентных циклов

, (11)

, (11)

где  – номинальный вращающий момент; за

– номинальный вращающий момент; за  принимают наибольший из длительно действующих моментов (первая ступень циклограммы нагружения);

принимают наибольший из длительно действующих моментов (первая ступень циклограммы нагружения);

– вращающие моменты, которыми нагружается передача соответственно в течении времени

– вращающие моменты, которыми нагружается передача соответственно в течении времени  .

.

Обращаем внимание, что численные значения  и

и  вычислять не следует, поскольку в формуле (11) используются их отношения.

вычислять не следует, поскольку в формуле (11) используются их отношения.

Следует также отметить – коэффициент эквивалентности  для всех зубчатых передач многоступенчатого передаточного механизма имеет одно значение.

для всех зубчатых передач многоступенчатого передаточного механизма имеет одно значение.

Если в исходных данных на проектирование зубчатой передачи задан один из типовых режимов нагружения (рисунок 6), то  принимают по данным таблицы 4.

принимают по данным таблицы 4.

Фактические числа циклов перемены напряжений NK1 и NK2 вычисляют по зависимостям:

, (12)

, (12)

, (13)

, (13)

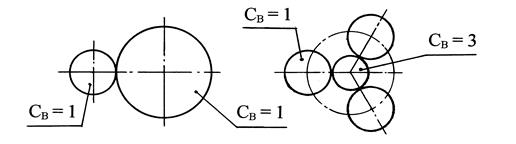

где  и

и  – число вхождений в зацепление (рисунок 7) каждого зуба рассчитываемого колеса за один его оборот (численно равно числу колес, находящихся в зацеплении с рассчитываемым).

– число вхождений в зацепление (рисунок 7) каждого зуба рассчитываемого колеса за один его оборот (численно равно числу колес, находящихся в зацеплении с рассчитываемым).

|

Рисунок 6 - Типовые режимы нагружения: О – постоянный,

1 – тяжелый, 2 – средний равновероятностный, 3 – средний

нормальный, 4 – легкий, 5 – особо легкий

Суммарное машинное время работы (ресурс) передачи tS задается техническим заданием в часах или его вычисляют по формуле:

tS = L ×365 ×Kгод ×24 ×Kсут ×ПВ, (14)

где L - срок службы передачи в годах;

Kгод - коэффициент годового использования;

Kсут - коэффициент суточного использования;

ПВ - относительная продолжительность включения.

ПВ = tр /( tр + tп), (15)

где tр и tп – время работы и время пауз в пределах заданной циклограммы нагружения.

Т а б л и ц а 4 - Значения коэффициентов эквивалентности  и

и

при  для типовых режимов нагружения (ГОСТ 21354)

для типовых режимов нагружения (ГОСТ 21354)

| Типовой режим нагружения |

Значение

| Значение  при

показателе степени при

показателе степени

| |

= 6 = 6

|  = 9 = 9

| ||

| Постоянный | 1,000 | 1,000 | 1,000 |

| Тяжелый | 0,500 | 0,300 | 0,200 |

| Средний равновероятностный | 0,250 | 0,143 | 0,100 |

| Средний нормальный | 0,180 | 0,065 | 0,036 |

| Легкий | 0,125 | 0,038 | 0,016 |

| Особо легкий | 0,063 | 0,013 | 0,004 |

П р и м е ч а н и я

1 Показатель степени  = 6 принимают для зубчатых колес с однородной структурой материала (термическая обработка – нормализация, улучшение, объемная закалка), включая закаленные с нагревом ТВЧ со сквозной закалкой, и колес со шлифованной переходной поверхностью, независимо от твердости и термообработки их зубьев.

2 Показатель степени = 6 принимают для зубчатых колес с однородной структурой материала (термическая обработка – нормализация, улучшение, объемная закалка), включая закаленные с нагревом ТВЧ со сквозной закалкой, и колес со шлифованной переходной поверхностью, независимо от твердости и термообработки их зубьев.

2 Показатель степени  = 9 принимают для зубчатых колес азотированных, цементированных и нитроцементированных с нешлифованной переходной поверхностью = 9 принимают для зубчатых колес азотированных, цементированных и нитроцементированных с нешлифованной переходной поверхностью

|

|

Рисунок 7 - К определению числа  вхождений зубьев в зацепление

вхождений зубьев в зацепление

При выполнении проектного расчета зубчатых передач, шестерня и колесо которых термически или химико –термически обработаны по вариантам 1,3,4 и 5 (см. таблицу 1), в качестве расчетного допускаемого контактного напряжения принимают меньшее из двух допускаемых напряжений:

[sН] = min ( [sН1] , [sН2] ). (16)

При втором варианте термической обработки материалов шестерни и колеса (см. таблицу 1) проектный расчет цилиндрической косозубой передачи выполняют по расчетному допускаемому напряжению

[sН] = 0,45 ( [sН1] + [sН2] ) £ 1,25 [sНmin] , (17)

конической передачи с косым и круговым зубом по зависимости£ 1,15

[sН] = 0,45 ( [sН1] + [sН2] ) £ 1,15 [sНmin] , (18)

где [sНmin] = min ( [sН1] , [sН2] ).

Для прямозубых передач расчетные допускаемые контактные напряжения принимают согласно зависимости (16).

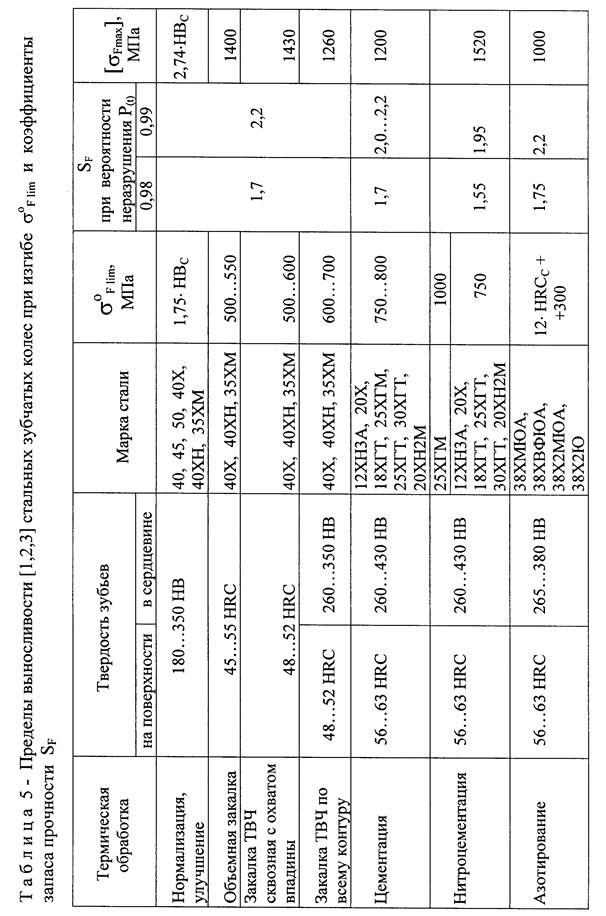

4.2 Допускаемые напряжения изгиба при расчете на выносливость зубьев

Допускаемые напряжения изгиба зубьев шестерни  и колеса

и колеса  определяют учитывая влияние на сопротивление усталости при изгибе режима нагружения, ресурса передачи, способа получения заготовок, шероховатости поверхности выкружки (переходной поверхности между смежными зубьями) и реверса передачи:

определяют учитывая влияние на сопротивление усталости при изгибе режима нагружения, ресурса передачи, способа получения заготовок, шероховатости поверхности выкружки (переходной поверхности между смежными зубьями) и реверса передачи:

, (19)

, (19)

, (20)

, (20)

где  и

и  – пределы выносливости материалов зубьев шестерни и колеса при изгибе (таблица 5), соответствующие базовому числу отну-

– пределы выносливости материалов зубьев шестерни и колеса при изгибе (таблица 5), соответствующие базовому числу отну-

левых циклов перемены напряжений; численные значения  и

и  находят по эмпирическим зависимостям;

находят по эмпирическим зависимостям;

,

,  - коэффициенты запаса прочности при расчете по напряжениям изгиба; назначают по рекомендациям таблицы 5 с учетом вида упрочняющей термической или химико –термической обработки материалов и вероятности неразрушения;

- коэффициенты запаса прочности при расчете по напряжениям изгиба; назначают по рекомендациям таблицы 5 с учетом вида упрочняющей термической или химико –термической обработки материалов и вероятности неразрушения;

,

,  – коэффициенты, учитывающие влияние способа получения заготовки шестерни и колеса на изгибную выносливость зубьев; численные значения

– коэффициенты, учитывающие влияние способа получения заготовки шестерни и колеса на изгибную выносливость зубьев; численные значения  и

и  принимают по рекомендациям таблицы 6.

принимают по рекомендациям таблицы 6.

Т а б л и ц а 6 - Значения коэффициена

| Способ получения заготовки | Поковка или штамповка | Прокат круглый | Литьё |

Значение коэффициента

| 1,0 | 0,9 | 0,8 |

,

,  – коэффициенты, учитывающие влияние шероховатости переходной поверхности между смежными зубьями на их изгибную выносливость. Значения

– коэффициенты, учитывающие влияние шероховатости переходной поверхности между смежными зубьями на их изгибную выносливость. Значения  и

и  принимают по данным таблицы 7.

принимают по данным таблицы 7.

Т а б л и ц а 7 - Значение коэффициента

| Вид окончательной механической обработки зубьев | Зубофрезерование, зубодолбление, шевенгование, шлифование | Полирование при термообработке | |

| цементация, нитроцементация, азотирование, закалка ТВЧ по контуру | нормализация, улучшение, закалка ТВЧ по контуру | ||

Значение

коэффициена

| 1,00 | 1,05 | 1,20 |

– коэффициент, учитывающий влияние двустороннего приложения нагрузки к зубьям колес.

– коэффициент, учитывающий влияние двустороннего приложения нагрузки к зубьям колес.

Для реверсивных передач и сателлитов планетарных передач  = 0,7…0,8;

= 0,7…0,8;

в нереверсивных передачах (односторонняя нагрузка)  = 1,0.

= 1,0.

и

и  – коэффициенты долговечности материалов шестерни и колеса при расчете по напряжениям изгиба.

– коэффициенты долговечности материалов шестерни и колеса при расчете по напряжениям изгиба.

, (21)

, (21)

. (22)

. (22)

Показатель степени  = 6 принимают для зубчатых колес с однородной структурой материала (т.о. – нормализация, улучшение, объемная закалка), включая закаленные с нагревом ТВЧ со сквозной закалкой, и колес со шлифованной переходной поверхностью, независимо от твердости и термообработки их зубьев. Для азотированных, цементированных и нитроцементированных с нешлифованной переходной поверхностью зубчатых колес принимают

= 6 принимают для зубчатых колес с однородной структурой материала (т.о. – нормализация, улучшение, объемная закалка), включая закаленные с нагревом ТВЧ со сквозной закалкой, и колес со шлифованной переходной поверхностью, независимо от твердости и термообработки их зубьев. Для азотированных, цементированных и нитроцементированных с нешлифованной переходной поверхностью зубчатых колес принимают  = 9.

= 9.

– базовое число циклов перемены напряжений, соответствует пределу выносливости

– базовое число циклов перемены напряжений, соответствует пределу выносливости  материала зубьев при изгибе. Для всех марок сталей

материала зубьев при изгибе. Для всех марок сталей  = 4× 106.

= 4× 106.

и

и  – эквивалентные числа циклов перемены напряжений зубьев шестерни и колеса находят с учетом заданного режима нагружения по зависимостям:

– эквивалентные числа циклов перемены напряжений зубьев шестерни и колеса находят с учетом заданного режима нагружения по зависимостям:

, (23)

, (23)

, (24)

, (24)

где  – коэффициент эквивалентности при расчете по напряжениям изгиба, зависит от режима нагружения передачи.

– коэффициент эквивалентности при расчете по напряжениям изгиба, зависит от режима нагружения передачи.

Если в исходных данных технического задания режим нагружения передачи представлен в виде упорядочинной ступенчатой циклограммы (рисунок 2), то в соответствии с методом эквивалентных циклов

, (25)

, (25)

где показатель степени  принимают согласно указаниям к зависимостям (21) и (22).

принимают согласно указаниям к зависимостям (21) и (22).

Если в исходных данных на проектирование передачи задан один из типовых режимов нагружения (рисунок 6), то численное значение  принимают по данным таблицы 4.

принимают по данным таблицы 4.

Фактические числа циклов перемены напряжений зубьев  и

и  соответствуют значениям, вычисленным по зависимостям (12) и (13).

соответствуют значениям, вычисленным по зависимостям (12) и (13).

Следует иметь в виду, если эквивалентное число циклов перемены напряжений  в результате вычислений по зависимостям (23) и (24) окажется больше базового значения

в результате вычислений по зависимостям (23) и (24) окажется больше базового значения  = 4× 106, то в этом случае принимают коэффициент долговечности

= 4× 106, то в этом случае принимают коэффициент долговечности  =1, что свидетельствует о работе материала зубчатого колеса (шестерни) в зоне длительного предела выносливости.

=1, что свидетельствует о работе материала зубчатого колеса (шестерни) в зоне длительного предела выносливости.

Расчетное значение коэффициента долговечности  > 1 указывает на то, что материал при заданном сроке службы передачи будет работать в зоне ограниченного предела выносливости. Предельные значения коэффициентов долговечности ограничивают условиями:

> 1 указывает на то, что материал при заданном сроке службы передачи будет работать в зоне ограниченного предела выносливости. Предельные значения коэффициентов долговечности ограничивают условиями:

,

,

при

при  = 6, (26)

= 6, (26)

при

при  = 9.

= 9.

4.3 Максимальные допускаемые контактные напряжения и напряжения изгиба для проверки прочности зубчатых колес при кратковременных перегрузках

Максимальные контактные напряжения  и

и  назначают такого уровня, чтобы при действии кратковременных случайных и пусковых нагрузок не происходили остаточные деформации или хрупкое разрушение поверхностного слоя зубьев. Численные значения

назначают такого уровня, чтобы при действии кратковременных случайных и пусковых нагрузок не происходили остаточные деформации или хрупкое разрушение поверхностного слоя зубьев. Численные значения  и

и  принимают по рекомендациям таблицы 3 в зависимости от способа упрочняющей химико –термической (термической) обработки и характера изменения твердости по глубине зуба.

принимают по рекомендациям таблицы 3 в зависимости от способа упрочняющей химико –термической (термической) обработки и характера изменения твердости по глубине зуба.

Для предотвращения остаточных изгибных деформаций, хрупкого излома или образования первичных трещин в поверхностном слое при кратковременных перегрузках передачи величину максимальных допускаемых напряжений изгиба для зубьев шестерни  и колеса

и колеса  ограничивают значениями, которые принимают по данным таблицы 5.

ограничивают значениями, которые принимают по данным таблицы 5.

Список литературы

Дата добавления: 2017-06-02; просмотров: 4538;