Определение трудозатрат при технической эксплуатации

4.3.1 Понятие о трудозатратах и трудоемкости

При выполнении операций технического обслуживания или ремонта мало знать, когда (периодичность ТО, ресурс) и что (операция смазки, регулирования, замены и др.) необходимо сделать. Важно также знать потребность в трудозатратах и ее вариацию, чтобы правильно определить численность и квалификацию персонала, вклад трудозатрат в себестоимость операций и услуг, который на автомобильном транспорте достигает 30—45 %.

Трудоемкость (t) — это затраты труда на выполнение в заданных условиях операции или группы операций ТО или ремонта. Трудоемкость измеряется в нормо-единицах (человеко-часах, человеко-минутах). Трудоемкость 25 чел-мин означает, что соответствующую операцию в оговоренных условиях (оборудование, оснастка, освещение и др.) исполнитель необходимой квалификации в среднем должен выполнить за 25 мин. Если одновременно эту работу могут выполнять несколько исполнителей (Р), то средняя продолжительность выполнения сокращается и составляет tс=t/εP, где ε— коэффициент, определяющий возможность совместной работы исполнителей, 0<ε≤1.

Различают нормативную и фактическую трудоемкость.

Нормативная трудоемкость является официальной юридической нормой, принятой на данном предприятии, фирме и т.д., используется для определения численности исполнителей; оплаты труда исполнителей (тарифная ставка, руб./ч); расчетов с клиентурой.

Фактическая трудоемкость —затраты труда на выполнение конкретной операции конкретным исполнителем. Является случайной величиной и может отличаться от нормативной.

4.3.2 Виды и структура норм при ТЭА

На автомобильном транспорте действуют следующие виды норм:

— дифференцированные (пооперационные), устанавливаемые на отдельные операции или их части – переходы (смена масла; регулирование клапанного механизма; замена свечи и т.д.);

— укрупненные – на группу операций, вид ТО и ремонта (мойка, крепежные работы при ТО-1 или ТО-2, замена ведомого диска сцепления и т.д.);

— удельные, относимые к пробегу автомобили, чел.-ч/1000 км (нормирование текущего ремонта).

Норма трудоемкости tн складывается из следующих составляющих:

| tн=(tоп+tпз+tобс+tотд)K. | (4.11) |

Оперативное время tоп, необходимое для выполнения производственной операции, подразделяется на основное tос и вспомогательное tвсп. В течение основного (или технологического) времени осуществляется собственно операция, например регулирование тормозов, замена масла в агрегате, снятие агрегата с автомобиля и т.д. Вспомогательное время необходимо для обеспечения возможности выполнения операции, например время установки автомобиля на пост ТО или ремонта, обеспечение доступа к объекту обслуживания или ремонта и т.д.

Подготовительно-заключительное время tпз, необходимо для ознакомления исполнителя с порученной работой, подготовки рабочего места и инструмента, материалов, сдачи наряда и др.

Время обслуживания рабочего места tобс необходимо для ухода за рабочим местом и применяемым инструментом или оборудованием (уборка, смена инструмента, размещение оборудования и приспособлений и т.д.).

В норме трудоемкости учитывается также необходимость перерыва на отдых и личные надобности tотд.

Время на обслуживание рабочего места, перерывы на отдых и личные надобности называется дополнительным.

Коэффициент повторяемости К учитывает вероятность выполнения, помимо контрольной, и исполнительской части операции.

4.3.3 Методы нормирования

Фактическое время (или трудоемкость) выполнения операций ТО и ремонта является случайной величиной, имеющей значительную вариацию, зависящую от технического состояния и срока службы автомобиля, условий выполнения работы, применяемого оборудования, квалификации персонала и других факторов. Например, условная продолжительность выполнения однотипных операций ТО и ремонта у рабочих 1, 2, 3, 4 и 5-го разрядов изменяется соответственно следующим образом: 1; 0,79; 0,71; 0,64; 0,61. Поэтому норма относится к определенным оговоренным условиям, например типовым (типовая норма), конкретным условиям группы предприятий (внутриведомственная норма) или данного предприятия (внутрихозяйственная или местная норма). Типовые пооперационные нормы приводятся в соответствующих справочниках.

Нормативы трудоемкости ограничивают трудоемкость сверху, т.е. фактическая трудоемкость должна быть не больше нормативной при условии качественного выполнения работ.

При определении или изменении норм используют так называемую фотографию рабочего времени, хронометражные наблюдения, метод микроэлементных нормативов времени.

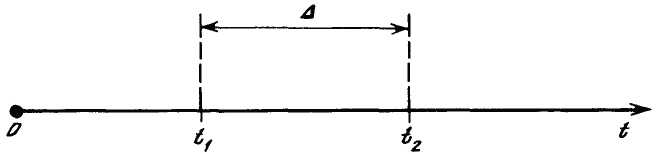

t — время выполнения операции, t1 — нижняя, t2 — верхняя граница среднего выборочного, Δ — интервал, в котором с вероятностью β находится

Рисунок 4.12 – Точность хронометражных наблюдений

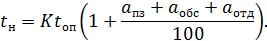

При хронометражных и других наблюдениях обычно определяется (по наблюдениям, расчетам) оперативное время t2, а остальные элементы нормы (апз, aобс, аотд) назначаются (в зависимости от особенностей операции, тяжести и условий труда) в процентах от оперативного (аi):

| (4.12) |

Например, для слесаря-ремонтника по отношению к оперативному времени доля других элементов нормы (аi) составляет

— подготовительно-заключительное апз=3,5 %;

— обслуживание рабочего места aобс=2,5 %;

— перерыв на отдых и естественные нужды аотд=6 %.

Итого 12 %.

Таким образом, в данном случае tн=Ktoп·1,12.

При хронометражных наблюдениях за фактической продолжительностью выполнения операции рекомендуется следующая последовательность.

1 Выбор объекта наблюдения (рабочее место, оборудование, технология). При этом рабочее место должно быть аттестовано, а наблюдения целесообразно провести:

— для средних условий данного предприятия → среднестатистическая норма;

— для прогрессивных методов и технологий → прогрессивная норма.

2 Определение объема наблюдений для получения среднего значения времени выполнения работ  . Учитывая, что время является случайной величиной и ее распределение подчиняется определенному закону f(t), среднее значение случайной величины

. Учитывая, что время является случайной величиной и ее распределение подчиняется определенному закону f(t), среднее значение случайной величины  рассчитывается с определенной абсолютной точностью Δ=Δ1+Δ2, представляющей собой доверительный интервал, внутри которого с заданным уровнем вероятности β должно находиться среднее фактическое значение

рассчитывается с определенной абсолютной точностью Δ=Δ1+Δ2, представляющей собой доверительный интервал, внутри которого с заданным уровнем вероятности β должно находиться среднее фактическое значение  , полученное по результатам наблюдений (рисунок 4.12), P{t1≤

, полученное по результатам наблюдений (рисунок 4.12), P{t1≤  ≤t2}=β.

≤t2}=β.

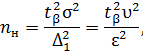

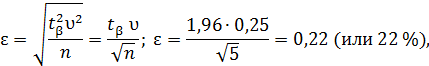

Для известного закона распределения, например нормального (Δ1=Δ2), объем наблюдений

| (4.13) |

где tβ=(t1-t)/σ — нормированное отклонение (табулировано);

σ — среднеквадратическое отклонение;

υ—коэффициент вариации;

ε=Δ1/t —относительная точность наблюдений.

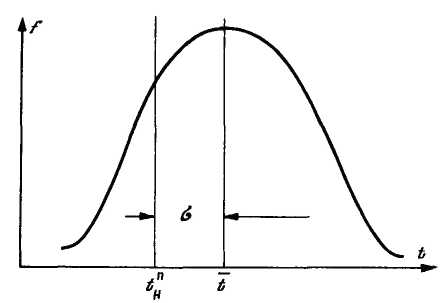

Рисунок 4.13 – Определение прогрессивной нормы

Пример. υ=0,25; β=0,95 (tβ=1,96); ε=7 % (0,07).

Объем необходимых наблюдений: nн=(1,962∙0,252)/0,072=49 наблюдений. Если при таком объеме наблюдений t=100 чел.-мин, то абсолютная точность Δ=ε  =2 0,07 100=14 чел.-мин, т.е. можно утверждать, что фактическая средняя трудоемкость находится в интервале от t1=93 до t2=107 чел.-мин.

=2 0,07 100=14 чел.-мин, т.е. можно утверждать, что фактическая средняя трудоемкость находится в интервале от t1=93 до t2=107 чел.-мин.

Если для той же операции проведено только nн=5 наблюдений, то из формулы (4.13) имеем

т.е. с вероятностью β=0,95 можно утверждать, что  находится в интервале Δ=44 чел.-мин, от t1=78 до t2=122 чел.-мин.

находится в интервале Δ=44 чел.-мин, от t1=78 до t2=122 чел.-мин.

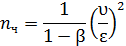

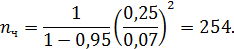

Для неизвестного закона распределения (но известной вариации υ) объем наблюдений определяется по формуле Чебышева:

| (4.14) |

или

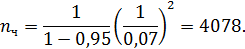

Для неизвестного закона распределения и при отсутствии данных по вариации можно принять υ=1, тогда

Таким образом, в зависимости от полноты информации о законе распределения трудоемкости объемы наблюдений и, соответственно, их стоимость могут меняться на несколько порядков: в примере от 50 до 4078.

Это еще раз подчеркивает важность для ИТС получения достоверной информации.

3 Проведение наблюдений за фактической продолжительностью выполнения операции ti и определение по формуле среднего значения трудоемкости

Среднестатистическая норма tн=  , а прогрессивная может приниматься равной tпн=

, а прогрессивная может приниматься равной tпн=  -σ(рисунок 4.13).

-σ(рисунок 4.13).

При использовании для нормирования трудоемкости метода микроэлементных нормативов (МЭН):

— операции ТО или ремонта раскладывают на простейшие движения и действия (элементы) оператора типа: взять предмет, находящийся на расстоянии 1 м, массой 5 кг, и перенести его на расстояние 3 м и т.д.;

— эти простейшие движения (их 100—150) нормируют в относительных или абсолютных единицах – микроэлементных нормативах, содержащихся в справочниках (tiМЭ);

— все микроэлементные нормативы, составляющие данную операцию, суммируются, и определяется микроэлементная норма операции

| (4.15) |

где tiMЭ — относительная норма трудоемкости операции, выражающаяся в микроэлементных нормативах;

i — число элементов в операции (переходов);

— определяют фактическую норму времени, чел.-ч (чел.-мин);

| (4.16) |

где kп— коэффициент перехода от микроэлементной нормы к натуральной.

Преимущества метода МЭН — возможность нормирования без проведения объемных и дорогостоящих хронометражных наблюдений и компьютеризация процесса нормирования. Основная сложность — необходимость определения коэффициента перехода kп(формула (4.16)), который существенно зависит от вида и условий выполнения работ.

Метод МЭН позволяет также сравнивать по сумме микроэлементных нормативов различные варианты организации и технологии выполнения сложных работ (последовательность, участие нескольких исполнителей, применяемое оборудование) без проведения непосредственных наблюдений и реализации самих вариантов.

Дата добавления: 2017-08-01; просмотров: 3345;