Наблюдение за продукцией и меры по улучшению ее качества.

Наблюдение за продукцией — «сбор информации об ее состоянии в течение последующих стадий жизненного цикла вне авторемонтного предприятия.

Маркирование продукции — процедура нанесения пометок или этикеток на ремонтируемые изделия для целей их учета.

Маркируют автомобили, агрегаты и некоторые детали. Маркируют те детали, которые влияют на безопасность и надежность отремонтированных агрегатов. Факт маркирования изделий отражают в технических требованиях конструкторской документации к изделиям. В технологической документации отражают способ маркирования: шифр и вид пометок, формы маршрутного листа на деталь и технологического паспорта на агрегат или автомобиль.

Маркированная продукция определенным образом учитывается. Ответственность за оформление документов по маркированию автомобилей и их частей возлагается на мастеров участков. Эти документы хранятся в архиве ОТК в течение гарантийного срока службы изделий. Отдел сбыта ведет учет места использования продукции.

Прослеживаемость продукции — это определение места и времени выполнения ремонтных работ, в результате которых продукция выпущена с браком, а также установление личности работников, выполнивших и оценивших указанные работы.

Мероприятия маркирования и прослеживаемости продукции устанавливают использование или нахождение изделия с дефектами. Прослеживаемость должна обеспечить ретроспективу поступления ремонтного фонда, материалов, полуфабрикатов и запасных частей, выполнения технологических операций ремонта, а также определение места нахождения, условий и наработки изделий.

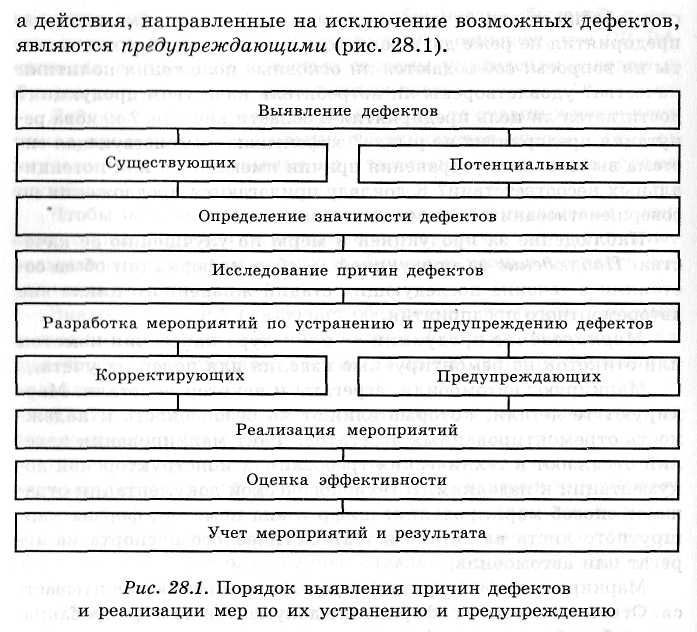

Реальные дефекты определяют и устраняют с целью исключения их повторения с помощью корректирующих мероприятий, а действия, направленные на исключение возможных дефектов, являются предупреждающими (рис. 28.1).

Устранение причин дефектов связано с изменением технических требований к продукции, материалам, технологическим процессам, хранению и транспортированию этой продукции.

Корректирующие и предупреждающие мероприятия разрабатывают на основании испытаний всех видов, выявления дефектов в гарантийный срок эксплуатации, актов проверки технологической дисциплины, результатов аудиторских проверок, предложений по улучшению технологических процессов, протоколов «Дня качества», актов списания бракованной продукции, случаев выпуска продукции по особым санкциям.

Экономисты оценивают эффективность намеченных мер с использованием сведений технического и экономического характера. При положительной эффективности найденного технического решения оно вносится в действующую документацию в виде изменения. При отсутствии этой эффективности необходим поиск нового решения.

Аттестация предприятия и организация контроля качества.

Аттестация предприятия представляет собой комплекс мероприятий по определению его возможности ремонтировать автомобили в соответствии с требованиями нормативной документации. Аттестация бывает плановой и инспекционной.

Производство аттестуют при заводской или государственной сертификации. Аттестуют отдельные рабочие места (операции), по результатам чего принимают решение о состоянии производственных участков, затем — цехов и, наконец, — всего предприятия.

При аттестации производства проверяют конструкторскую и технологическую документации, знания и умения рабочих, оценивают производственный порядок на рабочих местах, состояние оборудования, оснастки (в том числе инструмента) и средств измерений.

При проверке конструкторской документации устанавливают достаточность требований к качеству продукции. Далее устанавливают, все ли требования конструкторской документации учтены технологической документацией и обеспечиваются ею.

Квалификационный разряд рабочего должен быть не ниже разряда выполняемой работы. Проверяют знания в объеме квалификационных требований, а также знания устройства ремонтируемого изделия, технологии его ремонта, возможных причин дефектов и мер по их предупреждению. Рабочий должен показать умение измерять величины, приведенные в технологической документации.

При контроле оборудования проверяют наличие графика планово-предупредительных ремонтов и полноту их проведения. Выборочно проверяют технологическую точность станков по разработанным методикам и с применением имеющейся оснастки. Рабочие вспомогательного производства должны демонстрировать умения, касающиеся проверки оборудования на технологическую точность и его ремонта. Проверяющие обращают внимание на смазку станков и заправку их СОЖ.

При проверке технологической оснастки контролируют выполнение графика ее контроля на технологическую точность, наличие методик и необходимых СТО для этой проверки. Выборочно проверяют некоторые экземпляры оснастки.

Средства измерений должны пройти поверку по графику. На рабочих местах не должно быть средств измерений, не указанных в технологической документации или с истекшими сроками поверки

И, наконец, случайным образом отбирают экземпляр агрегата или автомобиля, принятый ОТК и находящийся на складе готовой продукции. У изделия измеряют значения контролируемых параметров и сопоставляют их с нормативными значениями. В этом случае возможна частичная разборка изделия.

Аттестация предприятия предполагает испытания продукции.

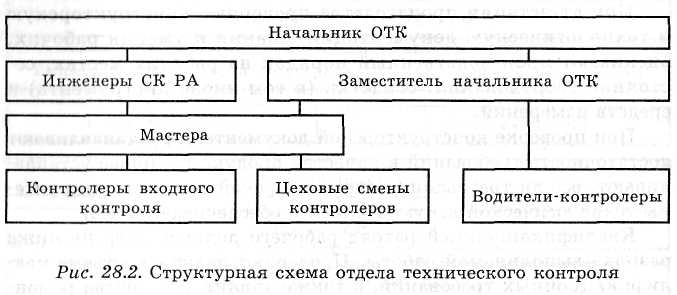

На заводе создают отдел технического контроля во главе с начальником, который подчиняется директору завода. Структурная схема ОТК приведена на рис. 28.2.

Объекты технического контроля: ремонтируемые и восстанавливаемые изделия; оборудование, приспособления и инструменты; средства измерений, испытаний и контроля; нормативная, ремонтная и технологическая документация; материалы, полуфабрикаты и запасные части.

ОТК проводит работу во взаимодействии с цехами основного производства, отделами заводоуправления, ОМТС, ПДО и ОГТ, юридическим бюро и бухгалтерией.

Основные задачи ОТК: предотвращение выпуска продукции, не соответствующей требованиям нормативной, ремонтной и технологической документации, условиям поставки и договоров; укрепление трудовой и технологической дисциплины; повышение ответственности работников за качество продукции; изучение причин брака и реализация мероприятий по его предупреждению; ведение учета.

Система технического контроля требует непрерывного анализа ее эффективности и внедрения прогрессивных средств и процессов для повышения производительности труда и достоверности контроля.

Силами ОТК организуют входной контроль изделий и материалов с целью предотвращения запуска в производство продукции, не соответствующей требованиям договоров на поставку.

Текущая работа контрольного аппарата заключается в проведении операционного контроля продукции согласно технологическим процессам контроля.

Важная функция ОТК заключается в изучении причин недостаточного качества продукции и выработке мер по его повышению. Повышение качества ремонта автомобилей приводит к уменьшению числа дефектов, выявленных во время сдаточно-приемочных испытаний и в течение гарантийного срока ее эксплуатации.

Начальник ОТК имеет право остановить приемку продукции, которая выходит с повторяющимися дефектами, выполнена из материалов, не соответствующих установленным требованиям, на неисправном оборудовании и по документации, которая не учитывает требования нормативной документации.

Дата добавления: 2017-08-01; просмотров: 856;