Лекция №2. Физико-химические основы процессов производства металлов. Особенности применения уравнений физико-химического равновесия к сталеплавильным процессам 3 страница

Футеровка кислородного конвертера. Огнеупорные материалы.Футеровка кислородного конвертера подвергается целому комплексу разрушающих воздействий. К ним относятся: механические, включающие воздействие на футеровку при загрузке шихты; абразивное воздействие движущегося с большими скоростями газового потока, содержащего твердые и жидкие частицы различные по размеру и составу; размывающее действие движущегося газошлакометаллического расплава; физико-химические (включающие коррозионные) воздействия на футеровку, изменяющихся по ходу продувки ванны, различных по составу шлаков, расплавов, плавильной пыли, а также шлакообразующих материалов; термические воздействия, возникающие вследствие резких колебаний температур; связанных с технологическими операциями, а также неравномерность распределения температур по поверхности рабочего пространства.

В связи с этим конвертерные огнеупоры должны отвечать определенным требованиям, то есть обладать высокой шлако– и металлоустойчивостью и термостойкостью, иметь повышенную механическую прочность и сопротивляемость истерающему воздействию расплавов и шихтовых материалов при высоких температурах, обладать сравнительно низким коэффициентом термического расширения, быть недефицитными и иметь сравнительно низкую стоимость.

В практике конвертерных процессов наибольшее распространение получили безобжиговые огнеупорные материалы на смоляной или пековой связке, чаще всего каменоугольная смола или пек с антраценовым маслом. Такие материалы в огнеупорах выполняют ряд важнейших функций. Одна из них, – связывание зерен огнеупора друг с другом с получением формованных изделий с достаточно высокой механической прочностью в холодном состоянии. Вторая, – образуя водонепроницаемые пленки на поверхности зерен, они предохраняют изделия от быстрой гидратации. Третья, - при разогреве футеровки они коксуются. Образующийся коксовый сросток связывает зерна огнеупоров друг с другом, обеспечивая необходимую прочность при высоких рабочих температурах. Четвертое, – смола и пек являются источниками химически активного углерода, в результате чего увеличивается шлакоустойчивость огнеупоров, благодаря значительному ослаблению разрушающего действия оксидов железа.

Следует отметить, что применение пека в качестве связки позволяет увеличить стойкость огнеупоров по сравнению со смолосвязанными изделиями на 10…13 %, устойчивость к гидратации возрастает почти в 1,5 раза.

Износ футеровки происходит непрерывно с образованием постоянно движущейся в глубь огнеупора обезуглероженной зоны. Компоненты шлакового расплава (SiO2, MnO, FeO, Al2O3, P2O5 и др.) мигрируют в обезуглероженную зону огнеупора, в которой образуют с его матрицей. В результате образуется зона со значительно пониженной температурой плавления, которая постоянно смывается расплавом.

Скорость образования обезуглероженной зоны находится в прямой зависимости от качества огнеупорных изделий, активности оксидов железа в шлаке, температурных условий хода процесса и интенсивности движения контактирующих фаз.

В настоящее время для изготовления огнеупорных изделий используют обожженные доломит и периклаз, а также различные их смеси с получением смоло– и пекосвязанных периклазоизвестковых, периклазовых, известковопериклазовых огнеупоров. Указанные материалы определенного фракционного состава смешивают с обезвоженной каменоугольной смолой или пеком, нагретым до 130…150оС.Количество последних обычно составляет 5…7 %. Из полученной массы прессуются под давлением (³ 130…150 МПа) фасонные изделия. Недостатком таких безобжиговых огнеупорных материалов является ограниченный срок их хранения, не превышающий в зависимости от состава исходных материалов и качества изготовления 3…7 суток.

В настоящее время для изготовления огнеупорных изделий используют обожженные доломит и периклаз, а также различные их смеси с получением смоло– и пекосвязанных периклазоизвестковых, периклазовых, известковопериклазовых огнеупоров. Указанные материалы определенного фракционного состава смешивают с обезвоженной каменоугольной смолой или пеком, нагретым до 130…150оС.Количество последних обычно составляет 5…7 %. Из полученной массы прессуются под давлением (³ 130…150 МПа) фасонные изделия. Недостатком таких безобжиговых огнеупорных материалов является ограниченный срок их хранения, не превышающий в зависимости от состава исходных материалов и качества изготовления 3…7 суток.

Для повышения прочности, термостойкости, плотности, метало- и шлакоустойчивости и снижения пористости огнеупорных изделий их подвергают после термической обработки дополнительной пропитки смолой или пеком. Изделия помещают в автоклавы, где они вакуумируются до остаточного давления 0,005…0,01 МПа и пропитываются смолой при » 250оС в течение 1,5…2,0 ч.

В результате такой обработки содержание углерода повышается до ³ 7 %, открытая пористость снижается до 2…3 % при повышении высокотемпературной прочности (при 1500оС) до 7 МПа. Такие огнеупоры особенно необходимы для футеровки наиболее изнашиваемых участков.

В последнее время получают широкое распространение периклазоуглеродистые огнеупоры. Их характерной особенностью является высокая шлакоустойчивость и термостойкость. Это достигается путем увеличения содержания углерода в огнеупоре до 10…25 %, что обеспечивает повышение теплопроводности до 12…18 Вт/(м×к). В качестве связующего компонента используется не каменоугольная смола или пек, а фенолформальдегидная смола в смеси с графитом.

Конструкция футеровки конвертера.Конструкция футеровки определяется во многом конкретными условиями технологии выплавки стали, качеством огнеупорных материалов, режимом подачи кислорода и соотношениями размеров рабочего пространства. Футеровка конвертера выполняется из нескольких слоев различных огнеупорных материалов. В настоящее время в эксплуатации находится двухслойная футеровка, состоящая из арматурного и рабочего слоев.

Арматурный слой предназначен для защиты металлического кожуха конвертера от непосредственного воздействия расплава. Он изготавливается из обожженных высококачественных огнеупорных материалов (магнезитового, периклазошпинелидного или хромомагнезитового кирпича) и выкладывается толщиной 115…230 мм. Зазоры между стальным корпусом и кирпичем заполняют периклазовым порошком без использования раствора. Обычно арматурный слой выдерживает несколько кампаний без замены.

Рабочий слой обеспечивает технологический процесс ведения плавки. Как правило, в настоящее время он изготавливается из безобжиговых огнеупоров на смоляной или пековой связке. Кладку ведут без раствора с перевязкой швов, кольцами или по винтовой линии.

Кладка по толщине рабочего слоя выполняется, как правило, из двух кирпичей (блоков) различной длины (рис.7.1). Стойкость рабочего слоя стен определяет длительность кампании конвертера и его технико-экономические показатели.

Кладка по толщине рабочего слоя выполняется, как правило, из двух кирпичей (блоков) различной длины (рис.7.1). Стойкость рабочего слоя стен определяет длительность кампании конвертера и его технико-экономические показатели.

Профиль футеровки днища может иметь сферическую или плоскую форму. Во всех случаях металлический кожух выстеляется листовым асбестом и выравнивающим слоем периклазовой массы на серно-кислой магнезии или доломитовой массы на смоляной связке. На массу выкладывается периклазовый кирпич слоем толщиной 65 мм и несколько слоев такого же кирпича – на ребро. Из периклазошпинелидного кирпича, поставленного на торец в два слоя, выкладывается рабочий слой. Вся кладка выполняется без раствора с перевязкой швов каждого слоя путем поворота последующего слоя на 45…90о. При этом швы кладки заполняются тонкомолотым периклазовым порошком с размером частиц менее 0,2 мм. При использовании конструкции вставного или приставного днища кольцевой шов заполняется периклазовой или доломитовой массой на смоляной связке и перекрывается тремя рядами периклазошпинелидного кирпича.

Рабочий слой днища, в ряде случаев и особенно на глуходонных конвертерах, может быть выполнен из тех же огнеупоров, что и рабочий слой стен (огнеупоры на смоляной или пековой связке).

Износ огнеупорной кладки в кислородных конвертерах имеет сложный характер и зависит не только от качества огнеупоров, но и от технологии плавки, при этом основным фактором является воздействие газошлакометаллической эмульсии, что подтверждается наиболее интенсивным износом среднего и верхнего участков футеровки. Общий характер износа футеровки наиболее полно отражается топографией ее рабочей поверхности в конце кампании.

Анализ износа футеровки позволяет определить ее участки, подверженные наибольшему износу. Футеровка разрушается наиболее интенсивно, как это следует из рис.7.2, в зоне шлакового пояса, что обусловлено одновременным воздействием агрессивных шлаков, высоких температур и интенсивного перемешивания газошлакометаллической эмульсии. Следует отметить, что в поперечном сечении этой зоны наибольшему износу подвержена футеровка в районе цапф и со стороны завалки шихтовых материалов. На интенсивность износа футеровки по всей поверхности рабочего объема большое влияние оказывает образующийся в процессе выпуска плавки шлаковый гарнисаж. Наличие застывшей шлаковой корочки на поверхности футеровки способствует смягчению влияния наиболее агрессивных первичных шлаков, содержащих достаточно высокие концентрации оксидов железа и кремния.

Малый объем расплава по сравнению с объемом рабочего пространства конвертера приводит к тому, что значительная часть футеровки, выше уровня расплава, в процессе слива металла, а затем и шлака, не контактирует со шлаком и не имеет шлакового гарнисажа. Поэтому износ футеровки на этих участках в начале продувки происходит наиболее интенсивно. Повышенный износ футеровки со стороны завалки шихты обусловлен механическим разрушением как самой футеровки, так и разрушением шлакового гарнисажа в процессе загрузки металлолома.

Нижняя часть футеровки агрегата и, в частности, днища изнашивается в значительно меньшей степени, так как в процессе продувки практически не контактирует со шлаком, а разрушающее действие металла на огнеупоры значительно меньше, чем шлака.

Из практики футеровки конвертеров. К огнеупорам, используемым для футеровки конвертеров донного дутья, предъявляются те же требования, что и для футеровки конвертеров с верхней продувкой. Они должны обладать высокой термической стойкостью, достаточно высокой плотностью; они должны быть устойчивыми к агрессивному воздействию жидкого шлака и металла, а также высокотемпературной газовой атмосферы. Вместе с тем, согласно литературным данным, термостойкость огнеупоров в крупных конвертерах Ку–БОП должна быть выше, чем в кислородных конвертерах с верхней продувкой, в связи с тем, что при повалках конвертера и простоях футеровка испытывает довольно резкий охлаждающий эффект вследствие вдувания инертного газа.

Принципиальным отличием от конвертеров с верхним дутьем является сменное днище у конвертера донного дутья, причем его диаметр, как правило, меньше диаметра конвертера, что требует специальной переходной части. Так, например, у 200–т конвертера Ку–БОП завода “Gary” (США) футеровка включает цилиндрическую часть, которая сопрягается со сменным днищем через специальную переходную зону, называемую нижним конусом. За исключением этих особенностей, конструкция футеровки донных конвертеров сходна с футеровкой конвертера верхнего дутья.

Принципиальным отличием от конвертеров с верхним дутьем является сменное днище у конвертера донного дутья, причем его диаметр, как правило, меньше диаметра конвертера, что требует специальной переходной части. Так, например, у 200–т конвертера Ку–БОП завода “Gary” (США) футеровка включает цилиндрическую часть, которая сопрягается со сменным днищем через специальную переходную зону, называемую нижним конусом. За исключением этих особенностей, конструкция футеровки донных конвертеров сходна с футеровкой конвертера верхнего дутья.

В 250–т конвертере донного дутья рабочий слой стен и нижнего конуса выкладывают из смолодоломитомагнезитового кирпича, верхнюю часть горловины – из хромомагнезита (периклазошпинелида). Арматурный слой, примыкающий к конусу, из хромомагнезита. Стойкость стен футеровки обычно составляет 1000…1100 плавок, она несколько ниже, чем у конвертеров с верхней продувкой. Наиболее интенсивному износу подвергается футеровка сменного днища конвертера, в котором вмонтированы фурмы. Конструкция и огнеупоры сменных днищ должны обеспечить не только высокую стойкость, но и их быструю замену.

Опорное кольцо. Все ныне эксплуатируемые конвертеры снабжены отдельно расположенным от корпуса опорным кольцом, к которому крепятся цапфы. Опорное кольцо, являясь несущим элементом, должно обладать достаточным запасом прочности и жесткости. Исходя их этого оно изготовляется достаточно массивным, что требует дополнительных площадей в цехе, утяжеляет и удорожает конструкцию агрегата, а также требует специальной системы крепления корпуса к опорному кольцу.

Однако, наличие отдельно расположенного опорного кольца дает возможность равномерно разгрузить корпус агрегата от действия сил тяжести и обеспечивает возможность независимых свободных температурных и силовых деформаций корпуса и опорного кольца, что в свою очередь гарантирует надежную и длительную эксплуатацию конвертера.

Тем не менее опорное кольцо одновременно подвергается силовому воздействию не только корпуса с шихтой, крутящих моментах на цапфах, но и неравномерному тепловому воздействию от изучения корпуса, а также от излучения металла и шлака во время слива плавки. В результате чего в опорном кольце существует градиент температур по окружности, по высоте и по сечению. Естественно, что внутренняя и верхняя части кольца имеют более высокую температуру, чем внешняя и нижняя его части, следствием чего является возникновение дополнительных напряжений. Поэтому при проектировании опорного кольца необходимо учитывать не только динамические и статические нагрузки, но и влияние температурных напряжений.

Опорное кольцо представляет собой конструкцию коробчатого сечения, состоящую из двух полуколец, соединенных друг с другом с помощью цапфенных плит, к которым крепятся цапфы (рис.7.3).

Полукольца изготавливаются сваркой из листовой стали марки 09Г2С. Обычно верхняя и нижняя полки кольца имеют толщину листа 100 мм, а боковые вертикальные – 50…60 мм. Для усиления конструкции на участках крепления корпуса к опорному кольцу внутри располагаются поперечные ребра жесткости. В боковых вертикальных стенках кольца, а также в ребрах жесткости имеются отверстия для циркуляции воздуха, способствующей охлаждению и выравниванию температурного поля.

В зависимости от принятой системы крепления корпуса к опорному кольцу, на различных участках кольца смонтированы разные кронштейны, элементы усиления, а также разнообразные пазы и отверстия.

Цапфенная плита представляет собой массивную стальную деталь со сквозным отверстием, в которое запрессовывается цапфа методом горячей или холодной посадки, путем нагрева плиты или охлаждения цапфы. Новые модели конвертеров в целях снижения массы вместо цапфенной плиты снабжаются облегченной сварной конструкцией коробчатого типа, в которой цапфа крепится также с помощью сварки.

Опорно-поворотные цапфы воспринимают все статические и динамические нагрузки корпуса и опорного кольца. Поэтому они изготавливаются кованными из легированной стали типа 40ХН, подвергаются ультразвуковому контролю и снабжены системами охлаждения.

Системы крепления к опорному кольцу.В настоящее время существуют две системы крепления корпуса в опорном кольце. Преобладающее большинство агрегатов номинальной вместимостью 50…130 т крепятся в опорном кольце с помощью специальных кронштейнов, для чего вверху цилиндрической части кожуха привариваются кронштейны, при помощи которых корпус опирается на верхнюю полку опорного кольца. Для точной фиксации корпуса в опорном кольце на верхней его полке против кронштейнов установлены регулируемые фиксаторы, ограничивающие смещение корпуса в горизонтальной плоскости.

Ныне в практике получила широкое распространение система крепления корпуса в опорном кольце на меридиальных тягах. В основу этой системы положены принципиально новые положения, заключающиеся в следующем:

– при разработке конструкции учитывается наличие температурного градиента как в корпусе, так и в опорном кольце;

– система крепления обеспечивает самоустановку корпуса конвертеров в опорном кольце независимо от наличия температурных и силовых деформаций;

– система крепления исключает передачу нагрузок, возникающих при деформации корпуса, на опорное кольцо;

– данная система является статически определимой.

Такая система крепления предусматривает расположение всех несущих элементов в сравнительно низкотемпературных участках корпуса и кольца, имеющих незначительный градиент температур по ходу кампании конвертера.

Таким участком является область перехода металлической оболочки из цилиндрической формы в сферическую. Этот участок кожуха усилен так называемым несущим поясом, представляющим собой ряд горизонтальных дугообразных бандажей, охватывающих корпус конвертера по всему периметру. В несущем поясе закреплены три кроншнейна, расположенные относительно друг друга под углом 120о.

В самом опорном кольце на его нижней полке сделаны специальные участки с гнездами, расположенные над кронштейнами несущего пояса. В гнездах и кронштейнах с помощью пальцев и сферических шарниров крепятся подвески, называемые меридиальными тягами. С помощью трех таких тяг корпус конвертера подвешивается к опорному кольцу. Наличие шарнирно закрепленных меридиальных тяг позволяет агрегату свободно самоустанавливаться в опорном кольце.

Такая система крепления успешно эксплуатируется на множестве конвертеров различной вместимости, обеспечивая достаточно хорошую стойкость корпуса и кольца.

Тем не менее при использовании этой системы крепления нагрузка в опорном кольце распределяется неравномерно, что приводит к повышенной его деформации. Поэтому проблему крепления корпуса в опорном кольце окончательно решенной считать пока нельзя.

Устройство для подачи кислорода в конвертер. Кислородная фурма.Подача кислорода в конвертер осуществляется с помощью водоохлаждаемых фурм. Кислородная фурма представляет собой металлическую конструкцию, состоящую из трех цельнотянутых труб, вставленных одна в другую (соосно) и образующих тракты для подвода и отвода воды и подачи кислорода. В верхней части труба снабжена патрубками для присоединения металлорукавов, подводящих воду и кислород. В нижнем конце фурмы находится медный наконечник с соплами. Для снижения термических напряжений, вызываемых различным расширением наружной и внутренней труб, в их верхней части устроены сальниковые уплотнения, а в нижней – установлены компенсаторы сильфонного типа.

Фурмы охлаждают водой, прошедшей механическую очистку, подаваемой под давлением 1,0…1,2 МПа. При этом обеспечиваются следующие условия: скорость движения воды ³ 6 м/с и нагрев отходящей воды до температуры £ 40ОС. При этих условиях не происходит вскипание воды и образование накипи, хотя внутренняя поверхность стенок медного наконечника имеет температуру 400…500ОС.

По способу подвода воды и кислорода к наконечнику фурмы подразделяется на два типа: с подводом воды по средней трубе, а кислорода – по центральной и воды по центральной, а кислорода по средней.

Во всех случаях охлаждающая вода отводится по внешней трубе, что позволяет подводить холодную воду непосредственно к медному наконечнику, а также использовать охлаждающий эффект за счет увеличения скорости отходящей воды при ее нагреве.

Наибольшее распространение в настоящее время получил первый тип конструкции в силу сравнительной простоты в изготовлении и при ремонтах при смене наконечника.

Основным узлом фурмы является водоохлаждаемый наконечник с соплами, находящийся (в процессе продувки) в сложных температурных условиях. Поэтому для изготовления наконечника и сопел используют электролитическую медь.

По способу изготовления наконечники подразделяются на сварные, литые и кованые. Наибольшее распространение получили сварные конструкции наконечника, так как они проще в изготовлении и сборке, а также имеют меньший расход меди. Однако наличие большого числа сварных швов приводит в процессе эксплуатации к образованию трещин (и других несплошностей) и выходу их из строя.

Кованые наконечники со сверленными соплами и каналами для охлаждающей воды имеют меньшее количество сварных швов (как правило, один шов по наружной трубе), но при большом расходе меди и выходят из строя из-за прогара сопел и торца при худших условиях охлаждения.

Литые наконечники фурмы являются наиболее перспективными, так как позволяют изготовлять все ее парамтеры более точно при малом расходе меди. Однако технология их изготовления сложна и требует специального оборудования для литья под давлением.

Параметры кислородной фурмы. Для обеспечения безопасной работы, связанной с наличием водяного охлаждения, фурма располагается на некотором расстоянии от поверхности спокойной ванны. Такое положение фурмы требует для активного взаимодействия кислородной струи с металлическим расплавом высокой скорости истечения, что достигается при давлении кислорода в кислородопроводе 1,6…1,8 МПа. Достигнув поверхности ванны, высокоскоростной газовый поток под воздействием инерционных сил внедряется в жидкий расплав, образует на его поверхности полость (кратер) – реакционную зону, размеры которой, а также характер перемешивания металла с газом определяются характеристиками струи. От формы и размеров этого кратера и прилегающей к нему многофазной зоны зависит величина общей реакционной поверхности, определяющей скорость тепло- и массообменных процессов, протекающих в объеме рабочего пространства конвертера.

Формирование потока газа, движущегося с высокой скоростью, достигается с помощью сопел, представляющих собой короткие насадки постоянного или переменного сечения. Расширение газа в сопле и его истечение происходит практически без теплообмена с окружающей средой, то есть адиабатически. В этом случае скорость истечения газа из сопла может быть определена по формуле

w =  (7.1)

(7.1)

где РО, rО – давление и плотность газа перед соплом; Р1 – давление окружающей среды, в которую истекает газ (давление окружающей среды на выходе из сопла принимают в зависимости конвертера в следующих пределах: £ 100 т Р1 = (1,1…1,2) × РО; 101…200 т Р1 = (1,2…1,3) × РО; > 200 т Р1 = (1,3…1,6) × РО.)

При стационарном режиме расход газа через любое сечение сопла сохраняет постоянное значение:

I = f × w × r = const, (7.2)

где I – массовый расход газа за 1 с, кг/с; w – скорость истечения газа, м/с; r – плотность газа, кг/м3; f – сечение сопла, м2.

Так как при адиабатическом расширении r = rО × (Р/РО)1/К, то подставляя развернутые значения скорости истечения и плотности газа, получим секундный массовый расход газа

I = f  . (7.3)

. (7.3)

Исследование этой функции показывает, что М = Мmax при Р/РО = (2/К+1)К/К-1

Это отношение давлений называют критическим, а соответствующую ему скорость – критической скоростью wКР. Для газообразного кислорода критическое отношение давлений равно 0,528.

Подставляя значение критического отношения в выражения для скорости и расхода газа и учитывая, что РО/rО = RTО, можно получить

wКР =  . (7.4)

. (7.4)

В настоящее время на практике ни конические, ни цилиндрические сопла не применяются. Это связано с тем, что при выходе из сопла струя, имеющая давление 0,528РО, в связи с резким расширением на расстоянии 10…15 калибров, испытывает чередующиеся разрежения и сжатия, то есть пульсации. При этом часть энергии струи переходит в тепловую, что приводит к снижению кинетической энергии потока и его дальнобойности. Возникающие пульсации струи могут передаваться ванне, способствуя усилению неравномерности движения в ванне и газовыделения, интенсивному образованию брызг, а в отдельных случаях и выбросов.

Исходя из этого в настоящее время все фурмы снабжены соплами Лаваля. Это позволяет при работе в расчетном режиме получать высокоскоростную струю, в которой практически полностью отсутствуют пульсации.

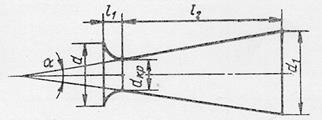

Пример. Рассчитать параметры сопел фурмы (рис.4.3). Расход кислорода 400 м3/мин. Состав кислорода: 99,5% О2 и 0,5% N2. Давление кислорода перед соплом РО = 1,2 МПа, температура Т = 293К. Р = 260. Давление кислорода на выходе из сопла Р1 = 0,14 МПа.

Рис. 4.3. Схема сопла

Решение. Принимаем, что фурма имеет четыре сопла, тогда расход кислорода через одно сопло qi составит 100 м3/мин. Плотность кислорода при нормальных условиях: rО = (32íО2ý + íN2ý)/2240 = 1,43 кг/м3.

Массовый расход кислорода через сопло l = qirO/60 = 2,38 кг/с.

Плотность критического сечения сопла SКР =  .

.

Диаметр критического сечения сопла dКР = 1000  = 32 мм.

= 32 мм.

Температура кислорода на выходе из сопла Р1 = 0,14 МПа. Т1 = ТКР(Р1/РКР)(К-1)/K = 159 К.

Плотность кислорода на выходе из сопла r1 = rКР(Т1/ТКР)1/(К-1) = 3,39 кг/м3.

Плотность кислорода при давлении 1,2 МПа и температуре 293 К r = rОРТО/(РОТ) = 15,74 кг/м3.

Скорость кислорода на выходе из сопла (при j = 0,96)

w1 = j  475 м/с.

475 м/с.

Площадь выходного сечения сопла S1 =  .

.

Диаметр выходного сечения сопла d1 = 1000

Длина диффузора при a = 12°; l2 = d1 – dКР/2tg  54,2 мм.

54,2 мм.

Длина суживающейся части l1 = (0,5…1,0) *× dКР = 19,2 мм.

Общая длина сопла l – l1 + l2 = 73,4 мм.

Диаметр входного сечения d = (1,1…1,3) * dКР = 38,4 мм.

Таким образом, основные параметры сопла следующие:

Диаметр сечения, мм:

входного …………………. 38,4

критического …………….. 32,0

выходного …………………73,4

Длина, мм:

сопла ……………………… 73,4

докритической части ……. 19,2

закритической части …….. 54,2

Двухъярусные фурмы. Поиск путей улучшения тепловой работы конвертера за счет дожигания части оксида углерода в рабочем пространстве агрегата привели к созданию двухъярусных фурм. Отличительной особенностью таких конструкций является дополнительный ряд сопел, расположенный выше основного. Дополнительные сопла имеют большой угол наклона к вертикальной оси и могут располагаться как в головке фурмы, так и на значительном расстоянии от нее. С целью возможности регулирования расхода кислорода, его подают по дополнительному контуру.

Использование таких фурм особенно целесообразно для различных вариантов комбинированной продувки, когда через дно подаются инертные газы.

Коротко о донных фурмах. Конструкция, размеры и число донных фурм должны обеспечить подачу в конвертер необходимого для рафинирования металлической ванны газообразного кислорода в защитной оболочке охлаждающих реагентов (природного газа, газообразных или жидких углеводородов, двуокиси углерода). Кроме того, через фурму вместе с кислородом подают пылевидную известь, а иногда и другие материалы.

Для выбора диаметра фурм используются следующие данные: расход кислорода на 1 см2 сечения сопел должен составлять не менее 85 м3/час.

В 250–т конвертере предусмотрено 12 фурм с диаметром внутренней трубы 45 мм, внешней 61 мм и с зазором 2,5 мм.

Расчет диаметра сопла и числа фурм, основанный на результатах “горячего” моделирования, предложен В.И.Баптизманским. Методика расчета позволяет достаточно обоснованно определить внутренний диаметр сопла и числа фурм, причем полученные результаты удовлетворительно согласуются с производственными данными.

Пример. Рассчитать диаметр донных фурм для конвертера вместимостью М = 250 т с комбинированной продувкой кислородом, расстояние между фурмами и давление кислорода на входе в фурму. Удельная интенсивность продувки i = 5 м3/т.мин), через дно подается 50% кислорода, скорость подачи кислорода в ванну w = 300 м/с, количество фурм n = 12, масса шлака составляет 13% от массы металла, плотности металла и шлака rМ =7000 кг/м3, rш =3000 кг/м3 соответственно.

Решение. Глубина ванны и диаметр hВ = 0,35 × М0,23 = 1,25 м; D = 0,415 ×  = 6,12 м.

= 6,12 м.

Расход кислорода через одну фурму qi =  .

.

Дата добавления: 2017-06-02; просмотров: 479;