Лекция №2. Физико-химические основы процессов производства металлов. Особенности применения уравнений физико-химического равновесия к сталеплавильным процессам 4 страница

Толщина слоя шлака hШ =  .

.

Статическое давление кислорода на срезе сопла РСТ = hВ × rМ × qi + hШ × rШ × qi + PАТМ = 0,2 МПа.

Коэффициент скорости на срезе сопла l1 = w1/wКР. Полное давление кислорода на срезе сопла

Р1 = РСТ/  = 0,37 МПа.

= 0,37 МПа.

Температура газа на срезе сопла в случае движения кислорода в фурме без учета теплообмена с внешней средой

Т1 = ТН +

Плотность газа на срезе сопла r1 = rО  .

.

Сечение сопла S =  = 0,0001 м2;

= 0,0001 м2;

диаметр сопла d =  ;

;

критерий Архимеда Ar = rО * w2/(rМ * q * d) = 150,9.

Длина реакционной зоны LР.З. = 1,97 * Ar0,39 * d = 0,5 м; диаметр DР.З. = 2,29 * Ar0,33 * d = 0,43 м; расстояние между осями соседних фурм lC ³ DР.З. = 0,45 м.

Расстояние между рядами фурм lP = D/6,6 = 1,05 м.

Приведенная длина фурмы при коэффициенте трения d = 0,03 и полной длине фурмы lФ = 1,55 м; l =

При неизменном значении температуры кислорода вдоль фурмы и постоянной площади сечения l = j(l2) – j(l1) и j(l2) = j(l1) + l = 2,52.

Давление газа на входе в фурму Р2 = Р1 × qi × (l1)/qi × (l2).

Значение коэффициента скорости на входе в фурму l2 можно определить из графика, приведенного на рис. 2.2. Так при l1 = 1 газодинамическая функция в соответствии с графиком, приведенном на рис. 2.2, будет j(l1) = 1, а j(l2) = l + j(l1) = 2,51 и l2 = 0,51.

Отсюда скорость кислорода на входе в фурму w2 = l2 * w = 1,53 м/с, а газодинамические функции qi(l1) и qi(l2) определяем по формуле

qi(l2) =  ; qi(l1) = 1.

; qi(l1) = 1.

Давление кислорода на входе в фурму Р2 = Р1 × qi(l1)/(qi × l2) = 0,54 МПа.

Машины для подачи кислорода. В зависимости от объемно-планировочных решений конвертерного пролета машины для подачи кислорода подразделяется на два типа: с верхним (под конвертером) и с нижним (на рабочей площадке) расположениями. Современные конвертерные цехи в странах СНГ оборудованы машинами с верхним расположением, обеспечивающими большую устойчивость фурмы в процессе продувки и быструю замену ее в случае выхода из строя. Машины для подачи кислорода размещаются на несущих металлоконструкциях здания на отметках по высоте, обеспечивающей вывод фурмы из кессона после окончания продувки и возможности ее замены (в зависимости от вместимости конвертеров от 30 до 54 м).

В свою очередь машины с верхним расположением различаются на стационарные и передвижные. Независимо от типа конструкции они состоят из следующих основных элементов: двух фурм, имеющих автономное подключение к кислороду и воде; металлоруковов для подвода кислорода и воды; направляющих, по которым движутся каретки с закрепленными в них фурмами в вертикальном направлении; механизмов подъема и опускания фурм, представляющих собой лебедки с электроприводами.

Замена вышедшей из строя фурмы в зависимости от типа машины обеспечивается в случае стационарного типа машины совмещением на определенном участке направляющих вертикального перемещения с горизонтальным. Это достигается путем отклонения направляющих на разные углы от вертикали.

В машинах передвижного типа фурмы с направляющими и механизмами подъема располагаются на специальной платформе, которая может передвигаться в горизонтальном направлении.

Недостатками такой машины являются: установка двух направляющих для каждой фурменной каретки; их повышенный износ на криволинейных участках, что особенно может проявиться при увеличении массы с ростом емкости конвертера. Поэтому достоинством машин для подачи кислорода, имеющих передвижную платформу, является более высокая их надежность в эксплуатации, хотя при этом и увеличивается их масса.

Технические характеристики стационарной и передвижной (в скобках) машин для подачи кислорода в конвертер следующие:

Длина фурмы, мм…………………… .………….. 17150 (25300)

Полный ход фурмы, мм ………………………….. 16100 (20600)

Скорость передвижения фурмы, м/с:

минимальная ……………………………… 0,1(0,05)

максимальная ……………………………… 0,5(0,325)

Мощность электродвигателя, кВт ……………….. 38(70)

Масса машины, т ………………………………….. 25(125,5)

Лекция № 8. Машины, устройства и агрегаты для разливки металла. Состояние вопроса. Способы разливки. Тенденции. Конструкции МНЛЗ. Преимущества и недостатки. Вертикальные, вертикальные с изгибом, криволинейные и горизонтальные МНЛЗ.

В настоящее время в эксплуатации находится большое разнообразие установок непрерывной разливки стали. Это обусловлено требованиями к сортаменту и качеству заготовок и производительности МНЛЗ. Все эти разновидности установок классифицируются по следующим признакам.

По типу заготовки МНЛЗ различаются на слябовые, блюмовые и сортовые. Заготовки, отливаемые на слябовых машинах, имеют форму поперечного сечения в виде прямоугольника с соотношением длинной стороны к короткой больше 3…4. На блюмовых и сортовых МНЛЗ отливают заготовки в виде круга, квадрата или прямоугольника с малым отношением сторон. Заготовки с размером стороны больше 200 мм обычно называются блюмами, с меньшим размером – сортовыми заготовками.

По принципу работы различают установки непрерывной разливки и полунепрерывного литья. На машинах непрерывной разливки слиток разрезается на заготовки мерной длины, что позволяет разливать плавки сериями методом «плавка на плавку». При полунепрерывном литье длина заготовки обусловлена конструктивными особенностями – ходом механизма вытягивания, который выбирается из соображения упрощения и удешевления машины в данных условиях производства. Порезка слитка, если это необходимо, осуществляется вне машины.

По составу различают одно- и многоручьевые МНЛЗ. Увеличение производительности установки достигается разливкой металла из сталеразливочного ковша в несколько кристаллизаторов. Обычно сортовые машины образуются четырьмя - восемью ручьями, а слябовые – двумя. В последнее время изготовляются слябовые машины с четырьмя ручьями.

Непрерывные слитки из разных ручьев могут вытягиваться с помощью тянущих клетей с общим приводом или с установкой привода на каждый ручей. Недостатком машин с общим приводом является возможность выхода ручья из строя в процессе разливки при неполадках. Поэтому в современных машинах каждый ручей, как правило, оборудуется собственным приводом.

По характеру движения кристаллизатора различаются следующие типы МНЛЗ:

- с неподвижным кристаллизатором (к ним относится горизонтальная МНЛЗ);

- с возвратно-поступательным движением (кристаллизатор в определенный период движется одновременно со слитком или, опережая его, а затем возвращается в начальное положение; к этому типу машин относятся основное количество установок непрерывной разливки стали);

- с кристаллизатором, двигающимся со скоростью слитка; это обеспечивает отсутствие скольжения оболочки слитка относительно кристаллизатора и, следовательно, трения между ними, что снижает вероятность разрыва оболочки при высоких скоростях разливки; к этому типу МНЛЗ относится так называемая роторная МНЛЗ (рис.8.1,з), где скорость разливки в 2…3 раза выше, чем скорость на обычных установках.

По расположению технологической оси установки непрерывной разливки стали делятся на машины с постоянной кривизной оси до окончания затвердевания слитка и машины с технологической осью на участке затвердевания слитка переменной кривизны.

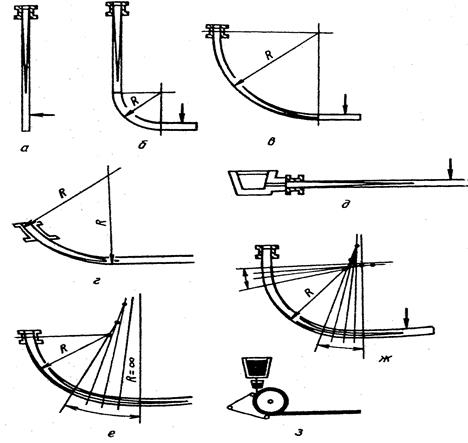

К машинам с постоянной кривизной технологической оси относятся:

- вертикальные и вертикальные с изгибом (см. рис.8.1,а,б), изгиб слитка осуществляется после полного затвердевания для вывода технологической оси в горизонтальное положение. Ограничением для эксплуатации вертикальных МНЛЗ являются малые скорости разливки и соответственно производительность установок. Это обусловлено тем, что с ростом скорости литья возрастает металлургическая длина (глубина лунки жидкого металла), а увеличение металлургической длины вертикальных машин ведет к росту ферростатического давления жидкой фазы и нагрузок на опорные элементы системы зоны вторичного охлаждения. Все это приводит к значительному росту массы всего оборудования, строительству глубоких колодцев или высоких башен. Опыт эксплуатации вертикальных МНЛЗ показывает, что их целесообразно применять при металлургической длине установки не превышающей 12…14 м;

- радиальные, имеющие постоянный радиус кривизны на участке затвердевания металла (см. рис.8.1,в). В этом случае металлургическая длина МНЛЗ при том же ферростатическом давлении увеличивается в p /2 раз и соответственно возрастает скорость разливки и производительность машины;

- наклонно прямолинейные и наклонно-радиальные (см. рис.8.1,г). Значительное снижение высоты машины и следовательно ферростатического давления позволяет значительно уменьшить массу оборудования МНЛЗ и соответственно его стоимость;

- горизонтальные МНЛЗ (см. рис.8.1,д); технологическая ось машины располагается под углом 7…12о к горизонтам. Имеет те же преимущества, что и наклонные машины.

К машинам с технологической осью переменного радиуса относятся:

- криволинейные МНЛЗ с радиальным кристаллизатором (см. рис.8.1,е), имеющие кристаллизатор и часть зоны вторичного охлаждения с постоянной кривизной и участок переменной кривизны, где происходит плавное выпрямление с жидкой сердцевиной. Такие машины при общей высоте (как вертикальные, так и радиальные) могут иметь значительно большую длину (до 40 м) и соответственно более высокую производительность;

криволинейные МНЛЗ с вертикальным кристаллизатором (см. рис.8.1,ж), в которых после небольшого вертикального участка зона вторичного охлаждения (ЗВО) имеет участок изгиба слитка, радиальный участок и участок выпрямления слитка. Выпрямление слитка может проводиться после его полного или частичного затвердевания. Следует отметить, что в настоящее время преимущественно эксплуатируются радиальные и криволинейные МНЛЗ. В конверторных цехах, как правило, устанавливаются криволинейные МНЛЗ, а в электросталеплавильных цехах, выплавляющих стали более сложных марок, - радиальные.

В машинах непрерывного литья отливаются квадратные, прямоугольные заготовки и слябы. Сечения квадратных и прямоугольных заготовок, отливаемых на МНЛЗ, следующие (мм´мм): 80´80, 100´100, 125´125, 150´150, 200´200, 250´250, 250´320, 250´360, 300´400, 300´450. Сечения отливаемых слябов характеризуются следующими данными (мм´мм): 150, 200, 250´700¸1100; 200,250, 300´800¸1600; 250, 300´1200¸1900; 250, 300´1400¸2200; 150¸250´800¸2200; 150¸300´1500¸2200.

-

Рис. 8.1. Расположение технологических осей МНЛЗ:

а – вертикальная;

б – вертикальная с изгибом;

в – радиальная;

г – наклонно-радиальная;

д – горизонтальная;

е – криволинейная с радиальным кристаллизатором;

ж – то же, с вертикальным кристаллизатором;

з – роторная МНЛЗ

Методом непрерывного литья в МНЛЗ разливают следующие группы сталей:

I группа – сталь углеродистая, обыкновенного качества;

II группа – сталь низколегированная конструкционная (обыкновенного качества);

III группа – сталь углеродистая и низколегированная для котлостроения, судостроения, мостостроения и трубная (обыкновенного качества);

Дата добавления: 2017-06-02; просмотров: 263;